Сращенный брус что это такое

Строительство дома из дерева (бруса, бревен, щитов) требует совершенно других приемов и технологий соединения деревянных узлов, элементов и конструкций. В частности, сращивание бруса по длине применяется во всех перечисленных сооружениях, так как, помимо бревен, брус используется в любой сложной деревянной сборке. Дом может быть большим или маленьким, но очень часто при длине стен ≥ 6 м нельзя использовать цельный брус требуемой длины, и возникает необходимость срастить брус в единое целое без потери прочности в месте соединения. Сращивание бруса – процесс, который можно осуществить самостоятельно, так как работа с деревом такого сечения не требует использования сложных деревообрабатывающих станков и другого оборудования – достаточно иметь под рукой обычные столярные инструменты. Как соединить два бруса в длину

Содержание

- Варианты соединения бруса по длине

- Как соединить брус на шпонках методом в шип

- Косой и прямой замок

- Стык в коренной шип

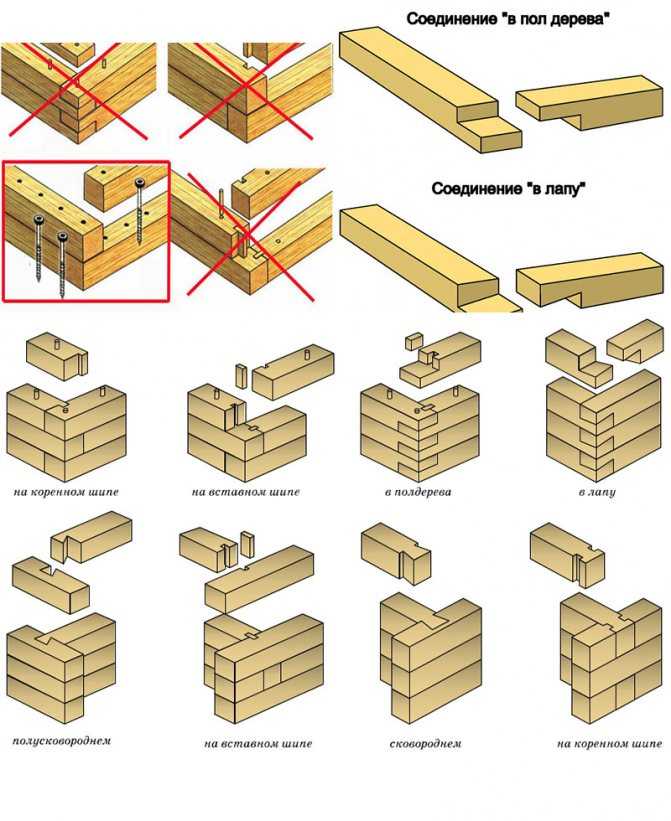

- Сращивание в полдерева

- Соединение прикладыванием

- Выбираем соединение правильно

Варианты соединения бруса по длине

Строительные стандарты ограничивают максимальную длину бруса шестью метрами, поэтому для получения бруса большей длины нужно делать соединение, и это возможно осуществить следующими способами:

- Продольный стык на шпонку и шип;

- Соединение на косой замок;

- Продольный стык бруса в коренной шип;

- Простой стык;

- Стык в полдерева.

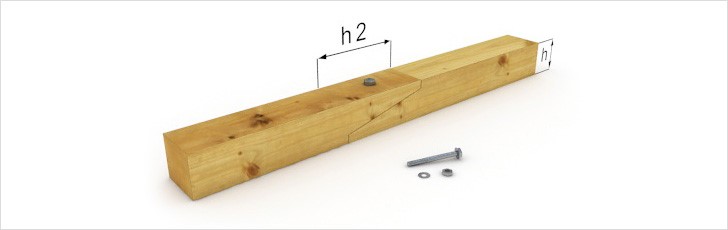

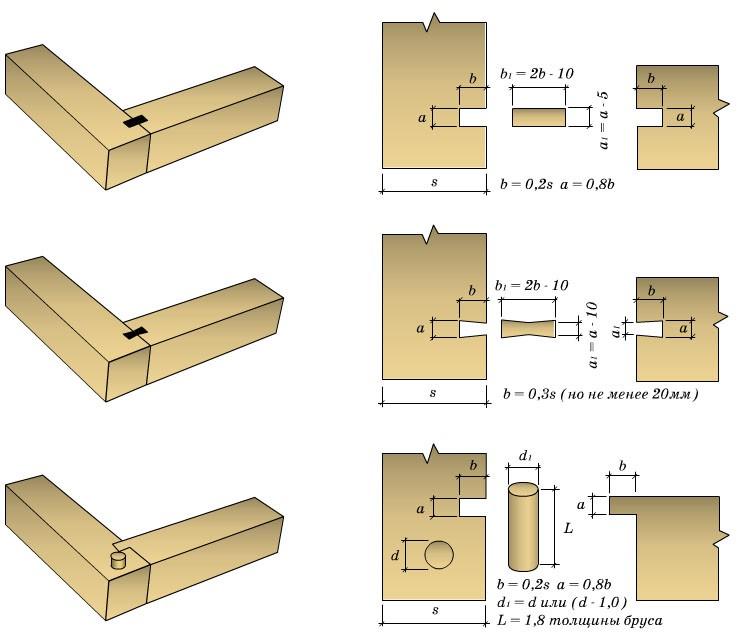

Как соединить брус на шпонках методом в шип

Такой вариант соединения деревянных деталей из бруса одинакового сечения – наиболее прочный, а простое исполнение позволяет использовать решение в любых деревянных конструкциях. Принцип простой – сращиваемые брусы соединяются на одинаковые по размерам пазы, которые укрепляют перпендикулярно вбитыми шпонками. Мало того, что сами шпонки усиливают конструкцию – переплетение волокон продольных и поперечных само по себе обеспечивает прочное соединение. Соединение в шип с усилением шпонками

Шпонка – это деталь из дерева, которая может иметь разную форму – от цилиндрической до прямоугольной, призматической, ромбовидной, «ласточкин хвост» или с зазубринами. Древесина для шпонок должна быть тверже, чем дерево для изготовления бруса, и чаще всего это – дуб. Для бруса деревообрабатывающая промышленность РФ чаще всего использует осину.

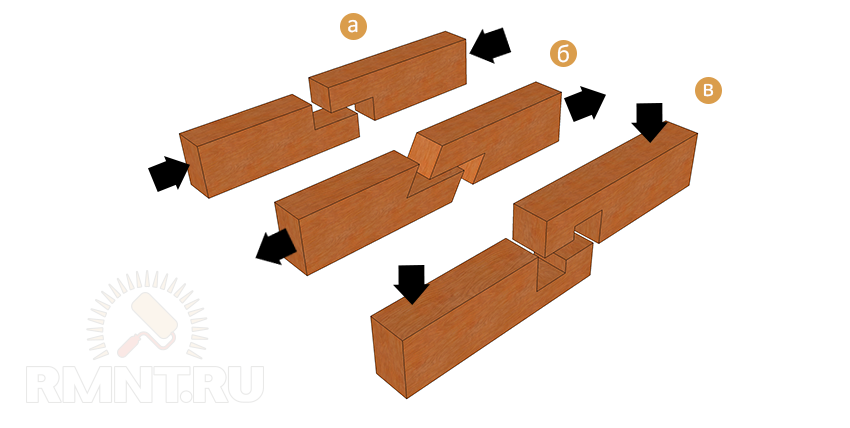

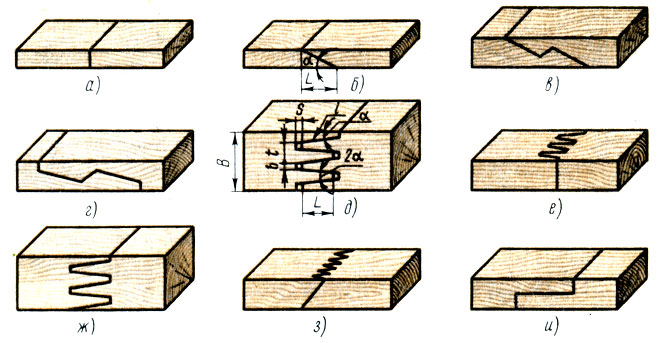

Косой и прямой замок

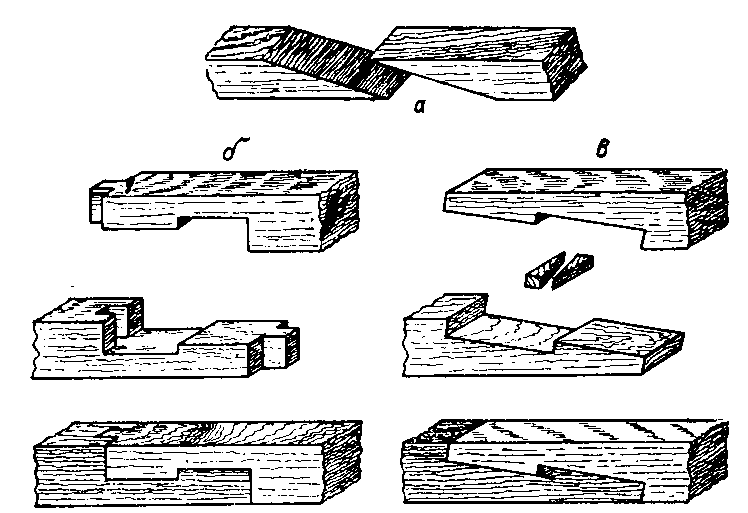

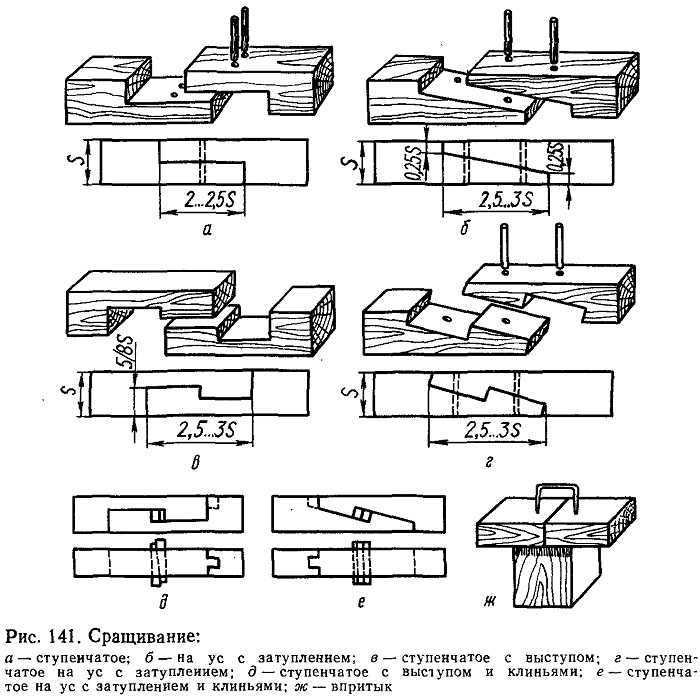

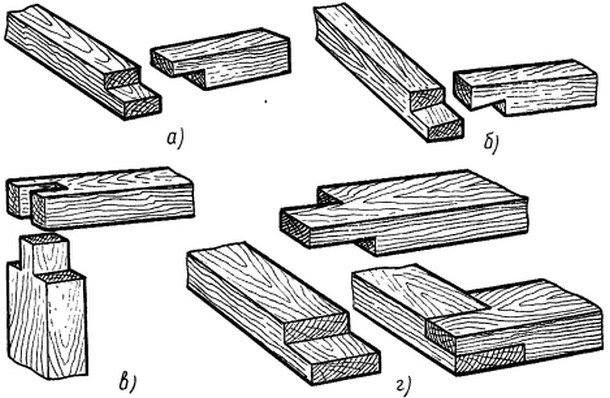

Срощенный брусок методом прямого или косого замкового соединения считается очень прочной конструкцией, но сложным в выполнении элементом, требует определенного столярного опыта и более сложных инструментов. Распространенные варианты такого стыка показаны на рисунке в начале статьи, еще более сложные методы – ниже:

Варианты сложных сращиваний

Распространенные варианты такого стыка показаны на рисунке в начале статьи, еще более сложные методы – ниже:

Варианты сложных сращиваний

Где:

- Вариант №1 – соединение в прямую чашу с ветровым замком;

- №2 – стык паз-шип, косой паз-шип;

- №3 – стыковка в зуб;

- №4 – соединение под названием «проходная ласточка»;

- №5 – стык сити угол-косая ласточка;

- №6 – соединение «не проходная ласточка»;

- №7 – соединение в косую чашу с ветровым замком;

- №8 – Фигурные вырезы в торцах бруса.

Для реализации такого стыка в брусах выпиливают косые вырезы под определенным углом и таким образом, чтобы шип полностью повторял фигуру паза и входил в него без зазоров. Это и будет косой замок. Такой сращенный брус усиливают нагелями (шипами разной формы), которые забивают в соединение перпендикулярно оси. Стыковка в косой замок

Шипы и пазы для соединений, показанных на фото, выполняются на сложном деревообрабатывающем оборудовании

Стык в коренной шип

Такой вариант стыка называют замочным – это также сложный в исполнении метод, требующий опыта и использования сложных инструментов. Стандартная стыковка соединяемого узла делается под углом в 450, но можно брать и другой угол – это зависит от сложности конструкции, твердости породы и самой необходимости менять угол.

Стандартная стыковка соединяемого узла делается под углом в 450, но можно брать и другой угол – это зависит от сложности конструкции, твердости породы и самой необходимости менять угол.

Применяется такой вариант срощенной конструкции на углах строения, и для более прочного соединения часто делают шипы и пазы в форме трапеции, то есть – «ласточкин хвост», и укрепляют нагелями (шипами).

Ласточкин хвост

Сращивание в полдерева

Это – самый простой вариант стыковки двух брусов, который можно сделать своими руками, так как требуется только выпилить в каждом брусе паз до середины сечения. Затем брус укладывается друг на друга, и соединяется саморезами, пластинами, хомутами, скобами или на шипы (нагеля).

Соединение прикладыванием

Этот вариант стыковки бруса, кроме низкой прочности, обладает не очень эстетичным видом, поэтому подходит для внутренних соединений, которые будут дополнительно укрепляться другими конструкциями или усиливаться накладыванием слоя материалов, например, декоративного. Соединяется пиломатериал следующим образом: брусы просто прикладываются друг к другу, а место стыка соединяется скобой или хомутом, иногда – длинным саморезами или простыми гвоздями. Усилить такой стык можно теми же шипами. Стык деревянных деталей прикладыванием

Основные способы соединений бруса мы рассмотрели, осталось выяснить, как выбрать нужный вариант для той или иной конструкции.

Выбираем соединение правильно

В индивидуальном строительстве чаще всего применяются варианты стыков и соединений деревянных деталей, не требующие точных расчетов и сложного оборудования, и это совсем не гарантирует высокую прочность сложного узла. Поэтому любые соединения, сделанные своими руками, необходимо усиливать дополнительно. Это могут быть накладные крепежные элементы: пластины, металлические уголки, скобы, хомуты, или врезные детали: саморезы, гвозди, шипы, шпунты, нагели, и т.д.

Поэтому любые соединения, сделанные своими руками, необходимо усиливать дополнительно. Это могут быть накладные крепежные элементы: пластины, металлические уголки, скобы, хомуты, или врезные детали: саморезы, гвозди, шипы, шпунты, нагели, и т.д.

И еще один недостаток самодельных стыков: их категорически не рекомендуется делать на несущих узлах и конструкциях, чтобы не подвергать риску деформации или разрушения весь объект. Если требуется монтировать брус длиннее, чем 6 метров, лучше заказать его в строительной компании, которая сделает соединение прочным и надежным, на высокопрофессиональном уровне и таком же оборудовании.

Правильно состыкованный брус

Если в строительстве используется профилированный или клееный брус, то для соединений таких деталей рекомендуется применять стыковку в шип или на шпонках. Такое соединение практически не уступает по прочности цельному деревянному элементу, и может работать в любых ключевых точках здания благодаря своей жесткости, прочности и надежности.

Такое соединение практически не уступает по прочности цельному деревянному элементу, и может работать в любых ключевых точках здания благодаря своей жесткости, прочности и надежности.

Важно: В этой технологии соединения бруса важным скрепляющим элементом является шпонка или нагель. Поэтому ее следует изготовить из твердых пород древесины, или приобрести качественный деревянный метиз.

Следующее соединение, претендующее на высокую прочность и жесткость конструкции – на косой замок. Брус, состоящий из нескольких отрезков, соединенных таким способом, можно устанавливать на несущие стены дома. Чем сложнее сращивание, тем прочнее получится стык, поэтому варианта здесь два – или сделать быстро и просто, но не очень надежно, или выполнить сложную стыковочную операцию, и в результате получить мощную конструкцию.

Но для таких работ нужен опыт – в противном случае лучше заказать детали в строительной компании, или пригласить строителей на свой объект. Но все затраты с лихвой окупятся тем, что вы будете жить в безопасном и прочном доме.

Способы соединения бруса в углах, по длине: хитрости, советы, видео

В последние годы частные застройщики все большее внимание обращают на такой строительный материал, как древесина. И это не только дань моде. Деревянные строения отличаются высокой экологичностью, имеют привлекательный вид и отлично вписываются в любой ландшафт. Дефицита на «дерево» в нашей стране нет, да и цены на этот материал вполне доступные. А если учесть относительную простоту возведения построек, то интерес к таким строениям вполне понятен. Ведь даже фундамент делается не такой массивный, как под кирпичную кладку, а это – экономия и времени, и денег.

На протяжении столетий в нашей стране накоплен опыт строительства бревенчатых домов. Однако сейчас используются и другие заготовки. Нужно, прежде всего, учесть, что соединение бревен и брусьев производится несколько по-разному. Также имеет значение и то, какой материал выбран для возведения дома. Производители предлагают его большой ассортимент.

Все изделия различаются и видом древесины, и сортностью, и обработкой. Но какие бы заготовки ни были выбраны для строительства здания, возникает один и тот же вопрос: «как их правильно уложить и надежно соединить между собой?» Ведь от качества работы зависит многое: долго ли простоит сооружение, не будет ли оно постепенно клониться на бок, не станут ли промерзать стены в холодное время года? Поэтому и было оговорено, что простота возведения деревянных домов только относительная. Соединение бруса имеет свои особенности, о которых должен знать любой самодеятельный строитель.

С самого начала следует усвоить, что в разных местах укладки заготовок эти способы различаются. Другими словами, по углам стыковка производится не так, как при продольном сочленении. Все зависит от архитектурных особенностей строения. Рассмотрим подробнее наиболее часто используемые приемы и методы.

В укладке бруса есть свои «хитрости»: чтобы исключить продувание сквозь швы, при сборке дома производят поочередный монтаж заготовок разного размера.

Это позволяет уменьшить возможные теплопотери. Для этого и заготавливают изделия, отличающиеся габаритами.

От правильности угловых соединений во многом зависит надежность постройки. Существует несколько способов таких сочленений. Как соединить в углах брус, каждый строитель решает сам, исходя из особенностей конструкции дома, размеров и вида, а также личного опыта.

Первый венец

При укладке первого венца предпочтительно делать «замочный паз». Его углубляют на половину толщины бруса. Все остальные ряды соединяются при помощи нагелей или шипов. Это гораздо более простой метод, и называется он односторонним. Существуют и более сложные, но они обеспечивают и повышенную крепкость соединений.

- Двухсторонний замок делается при помощи перпендикулярных пропилов с обеих сторон. Каждый из них должен быть на четверть от толщины бруса. После этого происходит состыковка по принципу «паз в паз». При этом нужно следить, чтобы размеры запилов полностью совпадали друг с другом.

Иначе при слишком жесткой «посадке» может произойти растрескивание древесины. Большая разница в размерах пазов скажется на надежности соединения. Плюс к этому – появятся щели, так как стык будет «гулять». Понадобится их дополнительная заделка.

Иначе при слишком жесткой «посадке» может произойти растрескивание древесины. Большая разница в размерах пазов скажется на надежности соединения. Плюс к этому – появятся щели, так как стык будет «гулять». Понадобится их дополнительная заделка. - Если необходимо скрепить брус между собой с максимальной надежностью, то используется четырехсторонний паз. В этом случае пропилы со всех сторон. Такая технология значительно облегчает последующую сборку. Но здесь требуется абсолютная точность в расчетах, что подразумевает наличие высокой квалификации у исполнителей.

В качестве элементов скрепления заготовок друг с другом используются нагели, шипы, болты, гвозди, скобы. Применяются и металлические уголки или пластины с шипами, которые прибиваются к заготовкам.

Соединение углов домов из бруса способом «впритык» требует дополнительной изоляции мест сочленения заготовок. В противном случае по углам будет «гулять» сквозняк, а зимой они будут покрываться инеем. Концы брусьев обязательно скрепляются скобами или железными пластинами, прибиваемыми гвоздями. Этот метод считается самым непрактичным и ненадежным, хотя такую работу может выполнить любой человек. Он применим для подсобных строений, а для жилых домов не рекомендуется.

Концы брусьев обязательно скрепляются скобами или железными пластинами, прибиваемыми гвоздями. Этот метод считается самым непрактичным и ненадежным, хотя такую работу может выполнить любой человек. Он применим для подсобных строений, а для жилых домов не рекомендуется.

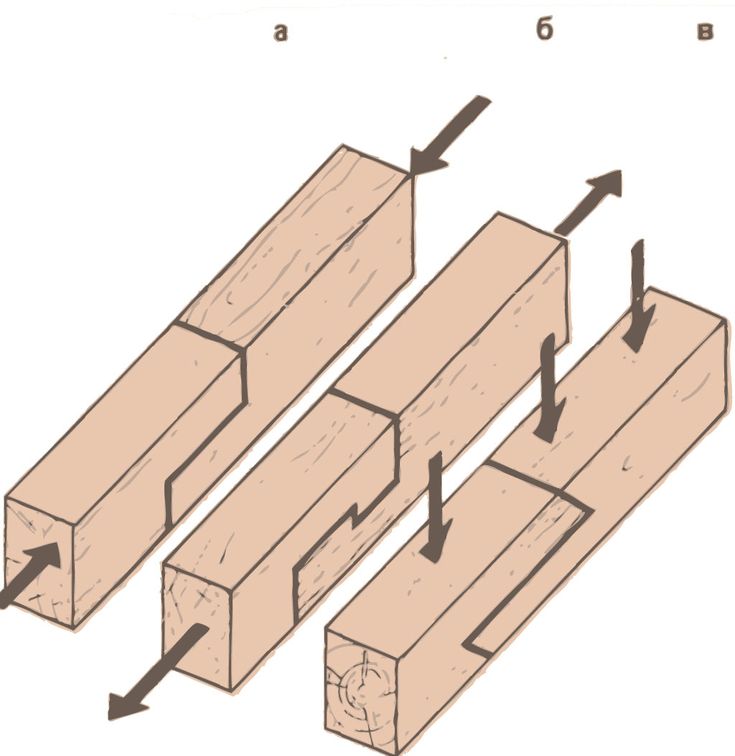

Существуют и такие понятия, как «сращивание», «врубка». Часто в процессе строительства длины бруска недостаточно, а другой под рукой нет. В этом случае и применяется сращивание двух заготовок, то есть сочленение их по оси. При этом следует обязательно учитывать, какую нагрузку будет испытывать место соединения деревянного бруса. От этого зависит, какими делать врубки на образцах.

Рекомендации

Если место сращивания подвергается сжатию, то на каждой заготовке ставятся запилы на половину ее толщины, под прямым углом. После этого две «половинки» накладываются друг на друга и скрепляются гвоздями. Место соединения дополнительно усиливается при помощи нагелей. Они представляют собой круглые стержни из твердой древесины. Под них в брусьях высверливают отверстия, в которые нагеля и «загоняют». Длина запила должна в 2–3 раза превышать ширину. Диаметр нагеля выбирается в зависимости от места установки. Его задача – «держать» нагрузку и исключить возможность подвижек (смещений) соединяемых частей.

Под них в брусьях высверливают отверстия, в которые нагеля и «загоняют». Длина запила должна в 2–3 раза превышать ширину. Диаметр нагеля выбирается в зависимости от места установки. Его задача – «держать» нагрузку и исключить возможность подвижек (смещений) соединяемых частей.

При создании соединений, испытывающих усилия «на разрыв», в месте стыковки делаются «замки». Врубки, если смотреть сбоку, представляют собой конструкцию, обе части которой цепляются друг за друга своими уступами. Для большей надежности замки укрепляются также нагелями, гвоздями, болтами.

В случае если нужна повышенная прочность «на изгиб», применяют другие способы соединения бруса: или скошенные торцы, или заготовки пилят по диагонали и на месте распилов обустраивают так называемые «косые» замки. Когда позволяют условия, то концы брусьев соединяют на вертикальной опоре при помощи строительных скоб, набивают крест-накрест.

Иногда встречается Т-образное соединение. Это необходимо при возведении внутренних стен. Принцип тот же самый.

Принцип тот же самый.

Виды соединений профилированного бруса подробно расписаны в ГОСТ 30974-2002. Основные из них уже описаны выше. Нужно понимать, что положения документа носят всего лишь рекомендательный характер. Индивидуальный строитель сам решает, что ему подходит, а что нет. Ведь понятно, что в любом деле есть свои особенности и нюансы. Однако некоторые «советы» подходят для любого строительства. Например, что с наружной стороны брус должен быть скруглен. Это нужно для того, чтобы дождевая вода не застаивалась в пазах.

Некоторые мастера рекомендуют при любом способе место «стыковки» предварительно подготовить. Его промазывают составом, состоящим из смеси эпоксидной смолы и песка. Используются опилки, пыль от стекловаты. Такое соединение более герметично, да и смола дополнительно склеивает соединяемые поверхности, придавая прочность сочленению.

Нет смысла говорить о том, что перед стыковкой брусьев места примыкания их друг к другу должны быть максимально выровнены, «отшлифованы». От этого напрямую зависит и надежность, и герметичность соединения.

От этого напрямую зависит и надежность, и герметичность соединения.

Дата: 26 октября 2013

Как соединить клееный брус надежно: популярные способы с описанием

Во время строительства сруба из бруса значительное внимание уделяется способам соединения бруса между собой. В первую очередь, методы используются при рубке угла, но также они важны после возведения конструкции в случае, если может понадобиться наращивание длины бруса – этот процесс тоже можно выполнить различными способами. Организовывая деревянную стену, необходимо иметь точное понятие о способах примыкания клееного бруса, уметь использовать подходящий метод. Существуют вертикальные и горизонтальные варианты состыковывания, но наращивание бруса, не сильно отличаясь от сращивания бревна, все же обладает своими особенностями. В целом, почти все названия типов соединений для бруса те же, что для бревна.

В целом, почти все названия типов соединений для бруса те же, что для бревна.

Продольное соединение

Различные вариации продольного соединения свойственны для конструкций нестандартной длины. Наибольшей длиной при использовании этого типа материала является 18 метров. Достаточно редко, но может произойти ситуация, когда возникает необходимость в применении брусьев большей длины. Соответственно, их нужно состыковать. Это возможно с помощью различных соединений:

- «В полдерева» – у обоих брусьев срезается кусок в половину толщины под углом 90 градусов. Дополнительно укрепляются парой шурупов.

- Со шпонкой – схожее с предыдущим, но с изготовлением шпонки. В бруске создают отверстия диаметром меньшим, чем у шпонки, глубина врезки для нее – не больше пятой части высоты бруса.

- На косой замок – простое в изготовлении, но достаточно крепкое в нагрузке изгиба. Брусья при нем из-за особых вырезов складываются в замок.

- На накладной замок – под углами 90 градусов выпиливаются участки бруса для получения замка конструкции.

Выполняется в обоих брусках.

Выполняется в обоих брусках. - С коренным шипом – трудоемкое в создании соединение, требует создания шипа на одном дереве и паза в другом.

Продольные соединения лучше всего подходят для деталей больших размеров. Предварительно стоит изучить более подробную информацию о каждом соединении.

Первый вариант подходит при строительстве нежилых строений. Метод заключается в выпиливании угла в бруске на 50% толщины. Одна деталь конструкции будет с углом вниз, вторая с углом вверх. Далее брусья укладываются друг на друга, и соединение укрепляется нагелями. Это самый простой способ, но и ухудшение свойства бруса будет значительное в этом месте.

В «косом замке» у деревянных элементов выпиливаются косые участки с соблюдением определенных соотношений и величины угла. Получившиеся пазы образуют замок из бруса, который также укрепляется нагелями. Этот способ называют трудоемким, но он очень надежен. В первую очередь, сложность вызвана необходимостью соблюдать точное соответствие габаритам, углам, полное повторение нужных изгибов в конструкции.

В соединении с шипом получаемый замок состоит из созданного шипа на первой части бруска и соответствующего ему паза на второй. Во время монтажа бруса нужно использовать утеплитель, например, войлок или джут. Такое крепление должно быть достаточно плотным, чтобы сохранять тепло.

В сочленении на шпонках в обоих элементах создаются полностью равные пазы. После этого брусья укладываются перед друг другом и в точку соприкосновения пазов вбивается шпонка. Как правило, это клин из твердых пород – например, осины. Шпонки и соответствующие под них пазы можно делать самых разных форм.

Соединения бруса с остатком

Вариант сочленения подразумевает выведение участка бруса наружу. Этот способ считается самым распространенным и обладает огромным множеством вариаций внешнего вида. Минус такого соединения – дополнительные расходы дорогих материалов, но в то же время, улучшение теплоизоляции – это преимущество метода. К тому же такие углы добавляют эффектности конструкции, такие стены более надежные сами по себе и устойчивы к климатическим воздействиям. Бруски соединяются в чашу с помощью замочных пазов разных видов.

Бруски соединяются в чашу с помощью замочных пазов разных видов.

Односторонний крепеж представляет собой неглубокий вырез в бруске в виде поперечной борозды. Это популярный метод углового соединения клееного бруса. При таком типе крепежа в каждом брусе осуществляется перпендикулярный паз надпилом сверху. Надпил необходимо сделать так, чтобы в длину по ширине он сходился с поперечным сечением бруса.

При двустороннем крепеже пропилы производятся с двух противоположных сторон. Глубина разрезов примерно равняется одной четверти толщины элемента. Это качественное надежное соединение, но требующее достаточного опыта, чтобы исключить возможные трещины во время пропила и установки элементов друг на друга.

В четырехстороннем крепеже разрезы производятся соответственно с 4 сторон. Это способ очень устойчивого соединения. Присутствие нескольких поперечных канавок делает процедуру установки венцов надежной за счет плотного помещения деревянных элементов друг на друга. Также существует разновидность 4-стороннего замкового соединения «в обло» – вдоль вышележащего бруса вырубается полукруглая выемка, а в нижнем обратная фигура для создания замка. Таким образом, прямоугольные брусья в месте крепежа превращаются в круглые бревна.

Таким образом, прямоугольные брусья в месте крепежа превращаются в круглые бревна.

Простейший тип углового соединения бруса – чашечный метод. Он обладает несколькими вариантами:

- «В полдерева» – создание прямоугольного выреза на половину толщины элемента. Для устойчивости конструкции перед наложением каждого следующего бруса в паз укладывают утеплитель. Для прочности верхний брус дополнительно крепится к нижнему с помощью нагелей.

- «В охряп» – промежуточный тип крепежа между стандартными способами. Может выполняться с остатком или без такового. Снизу и сверху создаются углубления в одну четверть толщины бруса. Основная цель такого соединения – точно рассчитать ширину получаемой перемычки. Брус прямоугольный для упрощения работы можно использовать шаблон.

- «В курдюк» – надежная стыковка, отличаемая от половины дерева дополнительным шипом и соответствующим пазом в верхнем брусе. Вырезается чаша с шипом, а снизу чаши соответствующее по габаритам гнездо, которое будет состыковываться с шипом на предыдущем брусе.

Состыковка бруса без остатка

Вариант сочленения без остатка позволяет сделать углы строения без выведения стен за пределы плана. Согласно такому крепежу бруса контур здания строится точно согласно плану, не вынося материал наружу. Можно сказать, что при том же объеме материала здание с этим типом углового соединения будет иметь большую площадь, чем с остатком. Однако недостатки у этого крепежа также есть – рубленные углы необходимо облицовывать, а также они продуваются и могут испортиться из-за намокания. Это традиционное сочленение бруска при возведении деревянных домов и бань.

Основные типы крепежа без остатка – это «в полдерева» и «в лапу». В сборе заметить отличия трудно, соединения отличаются только формой шипов. Классическое соединение половины дерева – это соединения параллельных граней, а стыковка «в лапу» представляет собой шипы трапециевидной формы. Так уменьшается вероятность сквозняков, но такой метод более сложный в использовании.

Для крепежа «в лапу» существует несколько вариаций:

- Встык.

Самое простое решение. Торец бруса срезается по прямой линии и закрепляется на углу с перпендикулярным ему также обработанным брусом второй стены с помощью стальной скобы, пластин с шипами и так далее. Это непрочный и продуваемый крепеж, потому использовать его следует только в нежилых строениях.

Самое простое решение. Торец бруса срезается по прямой линии и закрепляется на углу с перпендикулярным ему также обработанным брусом второй стены с помощью стальной скобы, пластин с шипами и так далее. Это непрочный и продуваемый крепеж, потому использовать его следует только в нежилых строениях. - Шпонки. В данном варианте в брусе создается прорезь, в которую далее во время сочленения элементов фиксируется шпонка. Брусок накладывается на другой брус, далее они соединяются шпонками разных видов. Размер прорези устанавливается, принимая во внимание углубление пиломатериала на 7-15 см. Помимо прямоугольных шпонок можно использовать тип «ласточкин хвост». Соединения двух брусьев происходит с помощью зубьев трапециевидной формы. Брусья располагаются под прямым углом друг к другу, в созданные пазы вставляется шпонка особой формы. Такой своеобразный «замок» позволяет создать надежный крепеж и не допустить щели.

- Коренной шип. Это уже считается «теплый» способ. На торце одного бруса создается выступ-шип, который при строительстве вставляется в вырез второго.

Получается надежное соединение, оно отлично защищает от сквозняков и повышает устойчивость угла.

Получается надежное соединение, оно отлично защищает от сквозняков и повышает устойчивость угла.

Т-образное соединение

Не самый сложный, но не ухудшающий теплоемкие свойства угла тип крепежа бруса. К тому же это более быстрый в процессе изготовления вариант соединения, чем вырезка различных пазов и шипов в дереве. Такое соединение чаще используют в конструкциях внутренних/внешних перегородок, идущих от стен.

Существует четыре типа Т-образных крепежей:

- Сковородня. Симметричный трапециевидный вырез на одной стороне и соответствующий пропил на другой.

- Полусковородня. Прямоугольный вырез на одном из бруске и аналогичный паз в другом.

- Коренной шип. Прямые пазы по высоте бруса и соответствующие шипы на двух противоположных торцах двух частей другого бруса.

- Вставной шип. Подразумевает создание вырезов под подготовленную шпонку.

Все перечисленные типы основаны на одном принципе. В торце бруса, который будет в роли перегородки, устанавливается шип (установленным типу соединения способом). В кромке бруса, выступающим стеной, производится соответствующий шипу по размеру и форме паз. После брусья фиксируются друг с другом вставляя шип в паз.

В кромке бруса, выступающим стеной, производится соответствующий шипу по размеру и форме паз. После брусья фиксируются друг с другом вставляя шип в паз.

Угловые сочленения

Их можно классифицировать на несколько видов опираясь на область применения:

- Вариант сочленения для возведения стен с остатком: как правило, используется метод «в обло», а также «в чашу».

- Второй метод сочленения для возведения стен также с остатком: подразумевает замочный вырез «в обло».

- Третий способ сочленения при строительстве из бруса, но уже без остатка: применения варианта «в лапу».

- Четвертый способ сочленения при строительстве из клееного бруса встык: метод состыковки на шпонках, а также с созданием коренного шипа.

- Пятый вариант сочленения как для несущих стен, так и для простенков Т-образные: используется сращивание прямым пазом, состыковка с прямоугольным вырезом, также применяется способ с симметричным шипом, соединение «в чашу» и замочный паз «в обло».

Каждый метод имеет свои плюсы и особенности, поэтому подбирать подходящий нужно в конкретном случае. Также важно учесть назначение помещения и способ последующей отделки.

Соединения моментов между балками — EngineerExcel

Момент — это сила, которая пытается притянуть балку или другой объект, чтобы повернуть его. Моментное соединение — это тип соединения, которое предотвращает эту вращающую силу, передавая энергию и удерживая две балки на месте.

Содержание

- Что такое моментное соединение между балками?

- Типы соединений балки с балкой для моментов

- Торцевая пластина неполной глубины

- Торцевая пластина полной глубины

- Удлиненная торцевая пластина

- Усиленная удлиненная торцевая пластина

- Соединение двутавровой балки

- Уравнения для силы момента между балками

- Равномерно распределенная нагрузка для балки, закрепленной на одном конце

- Нагрузка на фиксированную балку на одном конце

- Равномерно распределенная балка, закрепленная на обоих концах

Что такое моментное соединение между балками?

Моментное соединение представляет собой конструкционное соединение, противодействующее силам изгибающего момента. Хотя эти изгибающие моменты присутствуют во многих предметах повседневного обихода, таких как стулья или кушетки, они чаще всего изучаются в балках. Балка даже под действием силы собственной гравитации будет создавать изгибающий момент, пытаясь повернуть ее по кругу в направлении от исходной точки.

Хотя эти изгибающие моменты присутствуют во многих предметах повседневного обихода, таких как стулья или кушетки, они чаще всего изучаются в балках. Балка даже под действием силы собственной гравитации будет создавать изгибающий момент, пытаясь повернуть ее по кругу в направлении от исходной точки.

Соединение балка-балка представляет собой сварное соединение между двумя балками. Как правило, одна балка больше похожа на вертикальную колонну, а другая выступает из нее горизонтально. Это обычная структурная опора, используемая в зданиях и мостах.

Часто их называют «консольными балками». Подумайте о вывеске, висящей на здании, с названием магазина. Этот знак действительно висит на балке, прилагая силу момента к концу, соединенному со зданием, пытаясь вырваться из кирпича и раствора.

Типы соединений балок для моментов

Соединения, устойчивые к моменту, чаще всего используются в одноэтажных или многоэтажных зданиях, часто из металлических балок, которые выдерживают большой вес. Существует несколько способов выполнения этих соединений между балками или между стеной здания и балкой. Здесь мы обсудим некоторые из наиболее распространенных типов. Обратите внимание, что мы говорим «соединения балок», часто мы говорим о конфигурации двутавровой балки, распространенном типе конструкционной балки.

Существует несколько способов выполнения этих соединений между балками или между стеной здания и балкой. Здесь мы обсудим некоторые из наиболее распространенных типов. Обратите внимание, что мы говорим «соединения балок», часто мы говорим о конфигурации двутавровой балки, распространенном типе конструкционной балки.

Перед тем, как двигаться дальше, важно определить, что такое «торцевая пластина». Торцевая пластина обычно представляет собой плоскую металлическую пластину, приваренную к тонкой вертикальной части двутавровой балки, а затем прикрученную к стене или другой поверхности. Эта пластина должна быть плотно прижата к допускам по размеру, поскольку она является неотъемлемым конструктивным элементом, который должен входить в двутавровую балку.

Хотя эти тарелки недорогие, у них есть и обратная сторона. После того, как он сделан, нет регулировки его длины или высоты луча. Если торцевая пластина не подходит к двутавровой балке, ее нужно будет переделать.

Часто эти торцевые пластины изготавливаются из стали, хотя они могут быть из разных материалов. Точно так же большинство двутавровых балок изготовлены из конструкционной стали того или иного типа.

Точно так же большинство двутавровых балок изготовлены из конструкционной стали того или иного типа.

Торцевая пластина неполной глубины

Торцевая пластина неполной глубины не растягивает тонкую часть двутавровой балки по длине. Вместо этого он остается в пределах двух горизонтальных расширений, закрывающих двутавровую балку. Этих пластин обычно достаточно для многих применений, поскольку они могут выдерживать до 75% сопротивления сдвигу/моменту, создаваемого балкой.

Торцевая пластина полной глубины

Торцевая пластина полной глубины представляет собой тип стальной торцевой пластины, приваренной по всей длине/высоте двутавровой балки. Преимущество использования торцевой пластины полной глубины по сравнению с частичной заключается в том, что она обеспечивает большее сопротивление внутреннему моменту, создаваемому балкой. Торцевая пластина полной глубины может покрывать до 100% сопротивления балки.

Удлиненная торцевая пластина

Удлиненная торцевая пластина делает именно это: она выходит за пределы высоты двутавровой балки, выступая над или под ней, или и там, и там, чтобы обеспечить большее сопротивление силе момента, создаваемой балкой и воздействующей на нее. Он может компенсировать более 100% моментной силы, создаваемой балкой, что позволяет добавить больший вес поверх балки или иным образом обеспечивает избыточную поддержку в случае разрушения конструкции.

Он может компенсировать более 100% моментной силы, создаваемой балкой, что позволяет добавить больший вес поверх балки или иным образом обеспечивает избыточную поддержку в случае разрушения конструкции.

Удлиненная торцевая пластина с усиленной жесткостью

Удлиненная торцевая пластина с усиленной жесткостью позволяет добавить треугольный клин, приваренный к верхней и/или нижней стороне двутавровой балки. Этот стальной треугольный клин равномерно располагается посередине верхней части двутавровой балки, дополнительно расширяя опору момента, сопротивляющегося соединению, за пределы только области двутавровой балки после ее приваривания.

Соединение вальцовочной балки

Соединение вальцовочной балки похоже на усиленную удлиненную концевую пластину, но приваривается к нижней части балки, а не к верхней. Кроме того, когда под балкой добавляется арматурный вант, балка отклоняется вверх от стены, как это могут быть стропила дома. Веток намного больше, чем расширение ребра жесткости, и почти существует как вторая, меньшая двутавровая балка, поддерживающая снизу. В то время как бедро обеспечивает гораздо большую поддержку (а также вызывает вторую силу момента на себя), не рекомендуется использовать эти соединения без необходимости, поскольку они требуют жестких допусков и дорогого изготовления.

В то время как бедро обеспечивает гораздо большую поддержку (а также вызывает вторую силу момента на себя), не рекомендуется использовать эти соединения без необходимости, поскольку они требуют жестких допусков и дорогого изготовления.

Уравнения для силы момента между балками

Существует ряд ситуаций, при которых на соединение балка-балка действует сила момента. Используемые формулы варьируются от случая к случаю, особенно с учетом контекста опор балки. Например, балка, подвешенная только с одного конца, как и в случае вывески магазина, свисающей со стены, будет испытывать изгибающий момент, отличный от конструкционной двутавровой балки здания, приваренной к другим балкам с обеих сторон.

Ниже приведено несколько довольно разнообразных уравнений, которые можно использовать для расчета моментных сил на соединениях балок с балками. Обратите внимание, что уравнения будут выглядеть во многом схожими, меняясь в зависимости от расположения приложенной нагрузки (если есть приложенная нагрузка или только внутренняя нагрузка на балку), а также от расположения и типа опор балки (независимо от того, подвешены ли они). от стены или балки, или поддерживается снизу).

от стены или балки, или поддерживается снизу).

Равномерно распределенная нагрузка для балки, закрепленной на одном конце

Соединение одной балки с равномерно распределенной нагрузкой — это случай, когда балка соединена только с одного конца, при результирующей моментной силе только от веса балки, применяется на присоединяемом конце. Подумайте о балке, прикрепленной к стене, но без вывески, свисающей с нее.

где

- M = момент силы (Н-м)

- w = вес балки (Н)

- l = длина балки (м)

- x = положение вдоль балки, начиная со свободного конца (м)

Здесь сила момента не так велика, как могла бы быть приложенная сила, так как вес балки распределяется по ее длине. Максимальная сила момента возникает, когда мы берем ее по всей длине балки, однако, если вы хотите построить график увеличения силы момента по длине, вы можете использовать x для обозначения положения вдоль луча.

Сосредоточенная нагрузка на балку, закрепленную на одном конце

Это похоже на случай, когда знак висит на балке, прикрепленной одним концом к стене или другой балке. Здесь нисходящая сила (например, вес знака) тянет вниз в определенной точке, вызывая мгновенную силу в соединении.

Эти два уравнения показывают, как величина индуцируемой моментной силы зависит от того, где вдоль балки сосредоточена нагрузка. Если нагрузка полностью приходится на свободный конец балки, момент будет наибольшим. По мере приближения нагрузки к соединительному стыку она уменьшается. В реальных сценариях инженерам также необходимо учитывать силу момента самой балки, как в примере.

Равномерно распределенная балка, закрепленная на обоих концах

Это случай несущей балки с соединениями на обоих концах, без сосредоточенной нагрузки, только вес самой балки вызывает силы момента.

Здесь балка опирается на оба конца, поэтому сила момента распределяется между обоими фиксированными соединениями. Обратите внимание, что балка также испытывает внутренний момент, наибольший в ее центральной точке. Это верно для любой балки под собственным весом.

Обратите внимание, что балка также испытывает внутренний момент, наибольший в ее центральной точке. Это верно для любой балки под собственным весом.

Соединение сплошной балки

Соединение сплошной балкиСоединение сплошной балки

Добавьте узел мультифизической связи Solid-Beam Connection () для создания переходов между областями, смоделированными с помощью интерфейсов Solid Mechanics или Multibody Dynamics, и ребрами, смоделированными с помощью интерфейса Beam.

2D- и 3D-версии соединения сплошной балки принципиально различаются и рассматриваются отдельно ниже.

Связанные интерфейсы

Выберите Механика твердого тела — Механика твердого тела или Динамика нескольких тел.

Выберите интерфейс Beam для сопряжения.

Настройки подключения 2D

Выберите тип соединения — Сплошные границы с точками балки, Сплошные и балочные общие границы или Сплошные и балочные параллельные границы.

В первых двух случаях происходит автоматический поиск возможных смежных геометрических объектов. Если вы хотите изменить выборки, установите флажок Ручное управление выборками. Если вы очистите его снова, выбор будет заменен автоматическим.

Твердые границы для точек балки

Для ручного выбора выберите соединенные сплошные границы в разделе «Выбор границы, твердое тело» и соответствующие точки луча в разделе «Выбор точки, раздел «Луч».

Выберите Соединяемую область, определяемую параметрами — Высота сечения, Выбранные границы или Расстояние от оси балки. Этот параметр определяет, какая часть выбранных твердотельных границ фактически соединена с балкой. По умолчанию расстояние от точки балки равно половине высоты сечения балки в каждом направлении. Использование выбранных границ соединяет все выбранные границы с балкой. Если вы выбрали Расстояние от оси луча, введите Расстояние d. Используется вместо высоты сечения для определения расстояния соединения.

Выберите метод — жесткий или гибкий. Жесткая версия муфты только добавляет ограничений к границе твердого тела, что в целом вызывает локальные возмущения поля напряжений, поскольку толщина не может измениться. При использовании Гибкой связи к каждой точке балки добавляются три дополнительные степени свободы. Это позволяет более точно описать переход, но в некоторых случаях модель может стать свободной, если сетка на твердом теле очень грубая.

Когда связанная область определяется параметрами Высота сечения или Расстояние от оси балки, связанная область немного расширяется на расстояние Δ. Выберите, как определить этот допуск соединения — Автоматически или Пользовательский. В автоматическом режиме допуск Δ устанавливается равным 0,5 % от высоты луча, что допускает небольшие неточности, например, в криволинейной геометрии. Выбрав Пользовательский, вы можете изменить значение Δ.

Общие границы тел и балок

Если автоматического выбора недостаточно, установите флажок Ручное управление выборами. Затем выберите соединенные границы в разделе Выбор границы.

Затем выберите соединенные границы в разделе Выбор границы.

Соединяемая область немного расширяется на расстояние Δ. Выберите, как определить этот допуск соединения — Автоматически или Пользовательский. Опция Автоматически устанавливает значение допуска Δ равным 0,5% от высоты сечения балки. Выбрав параметр Пользовательский, вы можете изменить значение допуска ∆.

Твердые и балочные параллельные границы

Выберите соединенные сплошные границы в разделе «Выбор границы, твердое тело» и соответствующие ребра балки в разделе «Выбор границы, раздел «Луч».

Выберите Оценка расстояния — Высота сечения, Геометрическое расстояние или Определено пользователем. Этот параметр определяет, как соединение обрабатывает определение расстояния соединения, используемого при выражении соединения между поступательным движением и вращением. По умолчанию используется расстояние, равное половине высоты сечения. При выборе параметра «Геометрическое расстояние» расстояние соединения вычисляется на основе геометрического расстояния между твердой границей и границей балки. В поле «Определяется пользователем» введите расстояние d. Это определяет расстояние соединения.

В поле «Определяется пользователем» введите расстояние d. Это определяет расстояние соединения.

Связанная область слегка расширена на расстояние Δ. Выберите, как определить этот допуск соединения — Автоматически или Пользовательский. В автоматическом режиме допуск Δ устанавливается равным 0,5 % от высоты луча, что допускает небольшие неточности, например, в криволинейной геометрии. Выбрав Пользовательский, вы можете изменить значение ∆.

Настройки подключения 3D

Выберите тип соединения — Сплошные границы с точками балки, общее, Сплошные границы с точками балки, переход или Сплошные границы с ребрами балки. Для соединений с точками луча предусмотрен автоматический поиск возможных смежных геометрических объектов. Если вы хотите изменить выборки, установите флажок Ручное управление выборками. Если вы очистите его снова, выбор будет заменен автоматическим.

Твердые границы точек балки, общие сведения

Выберите этот параметр, если конец балки необходимо «приварить» к части грани сплошного домена.

Если автоматического выбора недостаточно, установите флажок Ручное управление выборами. Затем выберите соединенные сплошные границы в разделе «Выбор границы», «Твердое тело» и выберите соответствующие точки луча в разделе «Выбор точки», раздел «Луч».

Выберите подключенный регион — выбранные границы, расстояние (автоматически), расстояние (вручную) или критерий подключения.

• | Использование выбранных границ делает все выбранные границы жестко связанными с точкой на балке. |

• | Для параметра «Расстояние (автоматически)» соединяются все детали твердотельной границы, которые находятся в пределах заданного по умолчанию расстояния от точки балки. |

• | Для расстояния (вручную) введите Радиус соединения rc. Все части на твердой границе, находящиеся на заданном расстоянии от точки луча, соединяются. |

• | В поле Критерий подключения введите логическое выражение в текстовом поле. Балка соединяется с выбранными твердыми границами везде, где выражение имеет ненулевое значение. Значение по умолчанию — 1, что эквивалентно использованию параметра «Выбранные границы». |

Твердые границы к точкам балки, переход

Используйте этот параметр, если вы хотите смоделировать переход от балки, смоделированной твердотельными элементами, к той же балке, смоделированной с использованием балочных элементов. Предполагается, что сплошная часть усечена набором границ, перпендикулярных осям пучка. В этом случае никаких настроек, кроме выбора, не требуется.

Если автоматического выбора недостаточно, установите флажок Ручное управление выборками. Затем выберите соединенные сплошные границы в разделе «Выбор границы», раздел «Твердое тело» и выберите соответствующие точки луча в разделе «Выбор точки», раздел «Луч».

Эта связь вводит набор дополнительных степеней свободы, которые желательно решать только один раз и по отдельности. Если они решаются одновременно с общей задачей, можно ожидать, что время решения увеличится в два раза. Дополнительные сведения см. в разделе «Точка балки к твердому телу (3D)» в главе «Моделирование механики конструкций».

Твердые границы для кромок балки

Используйте этот параметр, если вы хотите смоделировать балку, параллельную границе твердого тела и «приваренную» к ней.

Выберите подключенную область — выбранные границы, ширина луча или критерий подключения.

• | Использование выбранных границ делает все выбранные границы жестко связанными с точкой на балке. В основном это полезно, если граница имеет примерно ту же форму, что и физический размер балки, например, прямоугольник с той же шириной, что и полка балки. |

• | В поле Ширина балки введите Ширина w. |

• | В поле Критерий подключения введите логическое выражение в текстовом поле. Балка соединяется с выбранной сплошной границей везде, где выражение имеет ненулевое значение. Значение по умолчанию — 1, что эквивалентно использованию параметра «Выбранные границы». |

|

Эти типы взаимосвязей обычно создают множество ограничений, возможно, даже конфликтующих с другими ограничениями, исходящими из обычных граничных условий. Методы решения потенциальных проблем см. в разделе 9.0003

При наличии множества взаимосвязанных ограничений также может быть полезно изменить функцию Null-Space на Orthonormal или Explicit — Orthonormal, но это может значительно увеличить потребление памяти. |

Соединения для простых балок | Гражданское строительство X

Торцевые соединения балок с их опорами классифицируются как простые балочные, полностью защемленные,

и частично защемленные соединения.

Предполагается, что простые или обычные соединения могут свободно вращаться под нагрузкой. Они рассчитаны только на сдвиг. Спецификации AISC для зданий из конструкционной стали требуют, чтобы соединения этого типа имели достаточную способность к неупругому вращению, чтобы избежать чрезмерной нагрузки на крепежные детали или сварные швы.

Полностью защемленные (жестко-рамные) соединения, передающие изгибающий момент, а также срез, используются для обеспечения полной непрерывности в раме (ст. 5.33).

Частично защемленные (полужесткие) соединения обеспечивают концевое закрепление, промежуточное между жесткими и гибкими типами (статья 5.33).

Для простых соединений на проектных чертежах должны быть указаны концевые реакции для каждой балки. Если информация не предоставлена, проектировщик может спроектировать соединения для половины максимально допустимой общей равномерной нагрузки на каждую балку.

Если информация не предоставлена, проектировщик может спроектировать соединения для половины максимально допустимой общей равномерной нагрузки на каждую балку.

Простые соединения бывают двух основных типов: каркасные (рис. 5.50а) и сидячие (рис. 5.50б).

Рамное соединение передает нагрузку от балки к опоре через один или два соединительных уголка, или пластину сдвига, прикрепленную к опорному элементу, или тройник, прикрепленный либо к опорному, либо к опорному элементу. Сидячее соединение передает нагрузку через

место под нижнюю полку балки. Верхний или колпачковый уголок следует использовать с сидячими соединениями для обеспечения боковой поддержки. Он может быть прикреплен к верхней полке балки, как показано на рис. 5.50b, или к верхней части стенки. Как в рамных, так и в сидячих соединениях конец балки останавливается на 1–2 дюйма ниже поверхности опорного элемента, чтобы учесть неточности в длине балки.

Рамные соединения

Как правило, они более экономичны по материалу, чем гнездовые соединения. Например, в симметричном болтовом соединении с рамкой крепежные элементы через стенку подвергаются двойному сдвигу.

Например, в симметричном болтовом соединении с рамкой крепежные элементы через стенку подвергаются двойному сдвигу.

В сидячем соединении крепеж находится в одинарном сдвиге. Поэтому рамные соединения используются там, где позволяют монтажные зазоры, например, для соединений с полками колонн или балками с полками на том же уровне, что и полки балки. Однако сидячие соединения обычно более предпочтительны для соединений со стенками колонн, поскольку размещение балок между полками колонн проще. Сиденья также полезны при монтаже, поскольку они обеспечивают опору для балок при выравнивании полевых отверстий и установке крепежных элементов. Кроме того, сидячие соединения могут быть более экономичными для глубоких балок. Для них требуется меньше монтажных болтов, хотя общее количество магазинных и монтажных креплений может быть больше, чем требуется для рамочного соединения той же мощности.

В руководстве AISC перечислены грузоподъемность и необходимые проверки конструкции для соединений балок для зданий. Дизайн облегчается, когда эта информация может быть использована. В случаях, когда такие соединения не подходят, соединения балок могут быть выполнены по принципам и методам, указанным для скобок в ст. 5.31.

Дизайн облегчается, когда эта информация может быть использована. В случаях, когда такие соединения не подходят, соединения балок могут быть выполнены по принципам и методам, указанным для скобок в ст. 5.31.

Расстояние между вертикальными крепежными элементами в рамных соединениях стандартно составляет 3 дюйма. Верхний размер линии также устанавливается на 3 дюйма ниже вершины балки, когда это практически возможно, однако можно использовать более близкое расстояние, если соблюдаются ограничения спецификации AISC на минимальное расстояние.

Для обеспечения достаточной жесткости и устойчивости длина соединительного материала в каркасном соединении должна составлять не менее половины расстояния T между галтелями полки и стенки балки. Расстояние между внутренними калибровочными линиями выступающих ножек или фланцев соединительного материала стандартно составляет 51 дюйм 2, но иногда требуется более короткое расстояние, чтобы соответствовать требованиям спецификации AISC к минимальному краевому расстоянию.

Толщина соединительного материала может определяться сдвигом на вертикальном сечении, наличием материала необходимой толщины или несущей способностью для номинального диаметра крепежного элемента.

Когда балка встраивается в балку с верхними частями обоих на одном уровне, верхняя часть балки обычно надрезается или обрезается, чтобы удалить достаточное количество полки и стенки, чтобы очистить полку балки. Глубина резания должна быть достаточной для очистки галтели стенки (расстояние k для катаного профиля). Длина выступа должна быть достаточной, чтобы очистить полку балки на 1–2–3–4 дюйма. На пересечении горизонтального и вертикального разрезов, образующих выступ, необходимо обеспечить скругление с плавным переходом.

Для балок, обрамляющих полки колонн, большинство производителей предпочитают соединения, прикрепленные к колоннам в цеху. Тогда балки требуют только штамповки. Таким образом, в магазине требуется меньше обработки и меньше операций. Кроме того, с соединительным материалом, прикрепленным к колоннам, монтажники имеют больше гибкости при монтаже стали до того, как будут затянуты монтажные болты или выполнены монтажные сварные швы.

Некоторые стандартные рамные соединения в руководстве AISC устроены таким образом, чтобы болты можно было заменить сварными швами. Например, сварные швы A на рис. 5.51a заменяют болты для соединений стенки. Приварные швы Б заменяют болты в выступающих опорах (рис. 5.51б). Толщина уголка должна быть не меньше размера сварного шва плюс 1×16 дюймов и не менее 5×16 дюймов. В опорах, подлежащих сварке на месте, могут быть предусмотрены отверстия для монтажных болтов. Когда болты используются в выступающих опорах, следует изучить несущую способность опорного материала.

Сварные швы A нагружены не по центру. Они получают нагрузку от стенки балки, а соединение передает нагрузку на опору в задней части выступающих опор. Следовательно, существует эксцентриситет нагрузки, равный расстоянию от задней части выступающих опор до центра тяжести сварных швов A. Поэтому при использовании соединений на рис. 5.51 комбинация вертикального сдвига и момента на сварных швах A должна учитываться при проектировании, если только не используются таблицы в руководстве AISC.

Для соединения на рис. 5.51b сварные швы обычно выполняются в цеху. Следовательно, нижняя часть балки должна быть обработана, чтобы ее можно было вставить между углами в поле.

Сварные швы B также нагружены эксцентрично. Реакция луча передается от центра стенки к сварным швам вдоль носков выступающих опор. Этот момент тоже стоит учитывать при проектировании. Чтобы предотвратить растрескивание, вертикальные сварные швы в верхней части углов должны быть возвращены в горизонтальное положение на расстояние, равное удвоенному размеру сварного шва.

Стандартные рамочные соединения типа, показанного на рис. 5.51c, были разработаны специально для приварки как стенок, так и выступающих сторон соединительных уголков.

Сидящие соединения

Они могут быть неусиленными, как показано на рис. 5.50b и рис. 5.53a, или усиленными, как показано на рис. 5.52 и рис. 5.53b. Усиленное сиденье обычно используется, когда грузы, которые необходимо перевозить, превышают грузоподъемность выступающей ножки стандартных неподкрепленных сидений. Таблицы в руководствах AISC упрощают проектирование обоих типов соединений.

Таблицы в руководствах AISC упрощают проектирование обоих типов соединений.

Основное применение сидячих соединений — это обрамление балок к стенкам колонн. В этом случае седло находится внутри пальцев полки колонны или почти внутри, и не является архитектурной проблемой. Его использование также позволяет избежать проблемы безопасности при монтаже, связанной с рамными соединениями, где одни и те же болты поддерживают балки с обеих сторон стенки колонны.

Когда сиденье прикреплено к одной стороне стенки колонны, стенка колонны подвергается локальному изгибу, поскольку нагрузка от балки прикладывается к опоре на некотором расстоянии eÆ’ от лицо сети. Таблица расчетов усиленных сидений (таблица 9.9) в руководстве AISC LRFD включает этот эффект. Для неподкрепленных сидений также происходит изгиб стенки колонны, но его последствия менее критичны, поскольку нагрузки и эксцентриситеты для неподкрепленных сидений, как правило, намного меньше, чем для подкрепленных сидений. На рис. 5.54а показан образец линии текучести, который можно использовать для оценки прочности стенки колонны. Номинальная грузоподъемность стенки колонны составляет

На рис. 5.54а показан образец линии текучести, который можно использовать для оценки прочности стенки колонны. Номинальная грузоподъемность стенки колонны составляет

Расчет посадочного соединения обычно основывается на предположении, что посадка воспринимает реакцию полного пучка. Верхний или колпачковый угол обеспечивает только боковую поддержку. Даже для больших балок этот угол может быть небольшим, и его можно прикрепить всего двумя болтами в каждой стойке (рис. 5.52) или сварным швом вдоль каждой ноги (рис. 5.53).

При номинальном допуске 1×2 дюйма между концом балки и поверхностью опоры длина опоры, обеспечиваемой концом балки посадочным уголком, равна ширине выступающей опоры за вычетом 1×2 дюйма. Таким образом, типичная угловая ножка шириной 4 дюйма обеспечивает опору 31 2 дюйма. Из-за короткой опоры мощность посадочного соединения может контролироваться толщиной стенки балки, чтобы противостоять деформациям и деформациям стенки.

В таблицах в руководствах AISC перечислены реакции балки, R для ASD и R для LRFD, для выдающихся угловых опор шириной 4 дюйма, которые основаны на номинальном отступе a 1–2 дюйма и вылете балки 1–4 дюйма. , Таким образом, расчеты основаны на том, что конец балки находится на расстоянии 3–4 дюйма от поверхности колонны. Предполагается, что реакция сосредоточена на длине опоры N. В обоих руководствах перечислены дополнительные параметры, от R1 до R4 для ASD и от R1 до R6 для LRFD, которые можно использовать для определения деформации перемычки и локальной деформации перемычки для других длин опор.

, Таким образом, расчеты основаны на том, что конец балки находится на расстоянии 3–4 дюйма от поверхности колонны. Предполагается, что реакция сосредоточена на длине опоры N. В обоих руководствах перечислены дополнительные параметры, от R1 до R4 для ASD и от R1 до R6 для LRFD, которые можно использовать для определения деформации перемычки и локальной деформации перемычки для других длин опор.

Для неподкрепленных сидений предполагается, что опорная длина простирается от конца балки к середине пролета. Для усиленных сидений предполагается, что длина опоры простирается от конца посадочного места к концу балки. Однако в конструкции сиденья используется эксцентриситет относительно поверхности опоры, равный 80% ширины балки-сиденья, если он больше, чем эксцентриситет, основанный на положении реакции в центре N.

Неподкрепленных сидений. Грузоподъемность выступающей ножки неподкрепленного сиденья определяется ее сопротивлением изгибу. Предполагается, что критическая секция для изгиба находится в затылочной части скругления выдающейся ноги. Когда реакции настолько велики, что требуется подшипник больше номинального 312 дюйма, обычно используются усиленные седла.

Когда реакции настолько велики, что требуется подшипник больше номинального 312 дюйма, обычно используются усиленные седла.

В дополнение к грузоподъемности выступающей опоры, грузоподъемность неподкрепленного сиденья зависит также от болтов или сварных швов, используемых для соединения с колонной. Небольшим эксцентриситетом реакции луча обычно пренебрегают при определении пропускной способности болтов, но учитывают при расчете пропускной способности сварного шва.

Жесткие сиденья. Для этого требуется, чтобы ребра жесткости упирались в нижнюю часть сиденья. Ребра жесткости должны иметь такой размер, чтобы обеспечить достаточную длину опоры для балки, чтобы предотвратить деформацию стенки и ее деформацию. Площадь ребер жесткости должна быть достаточной, чтобы выдержать реакцию балки при допустимом напряжении смятия.

При использовании болтов посадочное место и элементы жесткости обычно представляют собой уголки (рис. 5.52). Наполнитель той же толщины, что и посадочный уголок, вставляется ниже посадочного уголка между ребрами жесткости и поверхностью опоры. Для легких нагрузок может использоваться один угол жесткости (тип B, рис. 5.52). Для более тяжелых нагрузок могут потребоваться два уголка жесткости (тип А, рис. 5.52). Выступающие стороны этих уголков не нужно сшивать вместе. Для размещения крепежных элементов в опорном элементе парные элементы жесткости могут быть разделены. Но расстояние должно быть не менее 1 дюйма в ширину и не более чем в два раза k ts, где k — расстояние от наружной поверхности полки балки до носка стенки галтели (дюймы), а ts — толщина ребра жесткости (дюймы).

Для легких нагрузок может использоваться один угол жесткости (тип B, рис. 5.52). Для более тяжелых нагрузок могут потребоваться два уголка жесткости (тип А, рис. 5.52). Выступающие стороны этих уголков не нужно сшивать вместе. Для размещения крепежных элементов в опорном элементе парные элементы жесткости могут быть разделены. Но расстояние должно быть не менее 1 дюйма в ширину и не более чем в два раза k ts, где k — расстояние от наружной поверхности полки балки до носка стенки галтели (дюймы), а ts — толщина ребра жесткости (дюймы).

Для стандартных соединений с усиленным седлом указаны посадочные уголки толщиной 38 дюйма. Выступающая полка сделана достаточно широкой, чтобы выступать за выступающую полку уголка жесткости. Ширина вертикальной полки уголка сиденья определяется типом соединения.

При определении несущей способности элемента жесткости эффективная ширина выступающей части элемента жесткости обычно принимается на 1×2 меньше фактической ширины.

Если необходимо приварить усиленные седла, их можно изготовить, сварив две пластины в виде тавра (рис. 5.53b) или вырезав Т-образную форму из широкой полки или двутавра. При использовании двух пластин элемент жесткости должен быть установлен таким образом, чтобы он упирался в нижнюю часть сиденья.

5.53b) или вырезав Т-образную форму из широкой полки или двутавра. При использовании двух пластин элемент жесткости должен быть установлен таким образом, чтобы он упирался в нижнюю часть сиденья.

Толщина пластины сиденья обычно равна толщине элемента жесткости, но не должна быть менее 3–8 дюймов.

Элемент жесткости обычно прикрепляется к поверхности опоры двумя угловыми сварными швами по всей длине L элемента жесткости. Сварные швы должны быть возвращены на расстояние не менее 0,2L вдоль нижней стороны сиденья с каждой стороны элемента жесткости. Сварные швы подвергаются как сдвигу , так и растяжению из-за эксцентриситета нагрузки на седло. Конструкция во многом такая же, как у кронштейна на рис. 5.49.(Статья 5.31).

Размер и длина сварных швов между опорной пластиной и элементом жесткости должны быть равны или больше, чем соответствующие размеры горизонтальных ответных частей.

Ребро жесткости и седло должны быть сделаны как можно более узкими, обеспечивая требуемую опору.

Это позволяет уменьшить возможные теплопотери. Для этого и заготавливают изделия, отличающиеся габаритами.

Это позволяет уменьшить возможные теплопотери. Для этого и заготавливают изделия, отличающиеся габаритами. Иначе при слишком жесткой «посадке» может произойти растрескивание древесины. Большая разница в размерах пазов скажется на надежности соединения. Плюс к этому – появятся щели, так как стык будет «гулять». Понадобится их дополнительная заделка.

Иначе при слишком жесткой «посадке» может произойти растрескивание древесины. Большая разница в размерах пазов скажется на надежности соединения. Плюс к этому – появятся щели, так как стык будет «гулять». Понадобится их дополнительная заделка. Выполняется в обоих брусках.

Выполняется в обоих брусках.

Самое простое решение. Торец бруса срезается по прямой линии и закрепляется на углу с перпендикулярным ему также обработанным брусом второй стены с помощью стальной скобы, пластин с шипами и так далее. Это непрочный и продуваемый крепеж, потому использовать его следует только в нежилых строениях.

Самое простое решение. Торец бруса срезается по прямой линии и закрепляется на углу с перпендикулярным ему также обработанным брусом второй стены с помощью стальной скобы, пластин с шипами и так далее. Это непрочный и продуваемый крепеж, потому использовать его следует только в нежилых строениях. Получается надежное соединение, оно отлично защищает от сквозняков и повышает устойчивость угла.

Получается надежное соединение, оно отлично защищает от сквозняков и повышает устойчивость угла.

Это расстояние определяется свойствами поперечного сечения балки. Он содержится в переменной beam.re, как описано в документации к интерфейсу Beam.

Это расстояние определяется свойствами поперечного сечения балки. Он содержится в переменной beam.re, как описано в документации к интерфейсу Beam.

Все части на твердой границе, находящиеся в пределах заданного расстояния от проекции оси луча на твердое тело, соединяются. Для случаев, когда балка асимметрична, то есть когда расстояние соединения от оси балки неодинаково в обоих направлениях, введите также Смещение d. Положительная ориентация смещения равна , где n — внешняя нормаль твердого тела, а t — положительная ориентация края балки.

Все части на твердой границе, находящиеся в пределах заданного расстояния от проекции оси луча на твердое тело, соединяются. Для случаев, когда балка асимметрична, то есть когда расстояние соединения от оси балки неодинаково в обоих направлениях, введите также Смещение d. Положительная ориентация смещения равна , где n — внешняя нормаль твердого тела, а t — положительная ориентация края балки. в разделе Методы соединения.

в разделе Методы соединения.