Пропеллер из дерева своими руками

Этот деревянный пропеллер предназначался для обычной моторной лодки. Но его также можно использовать в декоративных целях. Мы изготовим его в гаражных условиях. В работе нам потребуется 2D или 3D-редактор и набор режущих инструментов.

Шаг 1: Параметры

Используя AutoCAD или другой похожий редактор (CATIA), смоделируйте пропеллер и сделайте около 10 или больше ракурсов и деталей (фронтальное положение, вид сбоку, шаг винта и прочее). Тот, кто сталкивался с пропеллерами, знает, что сначала по графику определяется объем двигателя. Потом узнают класс самолета, далее — размеры винта для него. Лучше взять форму эллипса для пропеллера. Как только у Вас получится смоделировать винт, создайте и распечатайте чертежи.

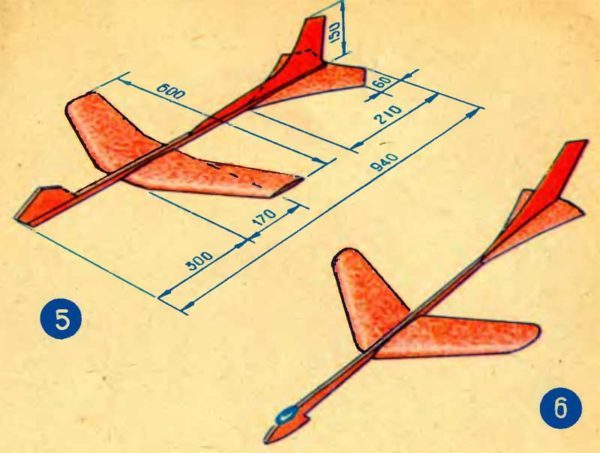

Если Вы не знаете, какие взять размерности, то можете воспользоваться данными, представленными на фотографии (все величины даны в дюймах).

Шаг 2: Дерево

В нашем проекте использовался клен. Лучше использовать твердые породы.

Шаг 3: Шаблоны

Вырежьте распечатанные чертежи винтовых лопастей.

Шаг 4: Профиль

Выпиливаем профильный вид нашего пропеллера.

Шаг 5: Изгибы

Зная шаг винта, с помощью зубила и острого ножа формируем контуры.

Шаг 6: Доработка

Сверьтесь с Вашими шаблонами, чтобы узнать, в каком месте еще нужно снять слои древесины. Постарайтесь не переусердствовать. Самая сложная часть — центр. Ему стоит уделить отдельное внимание.

Шаг 7: Полировка

Пройдитесь наждачной бумагой, начиная зернистостью от 40 до 100, а заканчивая — 600. Теперь можно нанести толстый слой водонепроницаемого лака.

Шаг 8: Копия

Если у Вас есть доступ к дупликарверу, то можно создать копию Вашего пропеллера.

rukikryki.ru

Простой расчет и изготовление самодельных винтов… — Паркфлаер

Наверное каждый сталкивался с ситуацией, когда требуемого винта или нет в продаже, или винты нужны уже завтра, а посылка где-то застряла… Тогда в голову приходит совершенно разумный выход — а не сделать ли мне винт самому?Обычно в этом случае есть только одна причина, которая останавливает здоровую идею: как получить винт с заданными характеристиками?

На самом деле все достаточно просто — для этого не требуется ни сложных расчетов, ни сверхсложного оборудования. Как обычно достаточно немного здравого смысла, карандаша, линейки, знания школьной геометрии и немного прямых рук.

В данной статье пойдет речь именно об этом: как правильно рассчитать геометрию винта с заданными параметрами и как его изготовить. Времени обычно надо не так уж и много — 1-2 часа на графический расчет + 2-3 часа на изготовление самого винта.

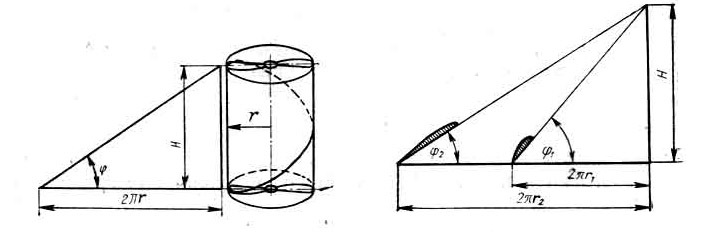

Рис 1. Теория винта. Шаг винта.

Аналогичная ситуация возникает, если нужны два винта разного направления вращения, или если нам понадобились 3-4 лопастные винты. Все это решаемо при наличии разумного подхода и простейших инструментов.

— Винт радиусом R, за один оборот проходит в воздухе расстояние H. R — это радиус винта (от оси вращения до его окончания), Н — это шаг винта, если он не проскальзывает в воздухе, а ввинчивается в него подобно шурупу в дереве. Это собственно два основных параметра вина. D = 2хR и H- шаг винта.

Обычно человек хорошо знает, какой именно винт ему нужен для модели… Если нет — то это тема для отдельного разговора. Пока будем предполагать, что мы хорошо представляем какой винт нам нужен: т.е. мы знаем параметры D и Н, или R и Н…

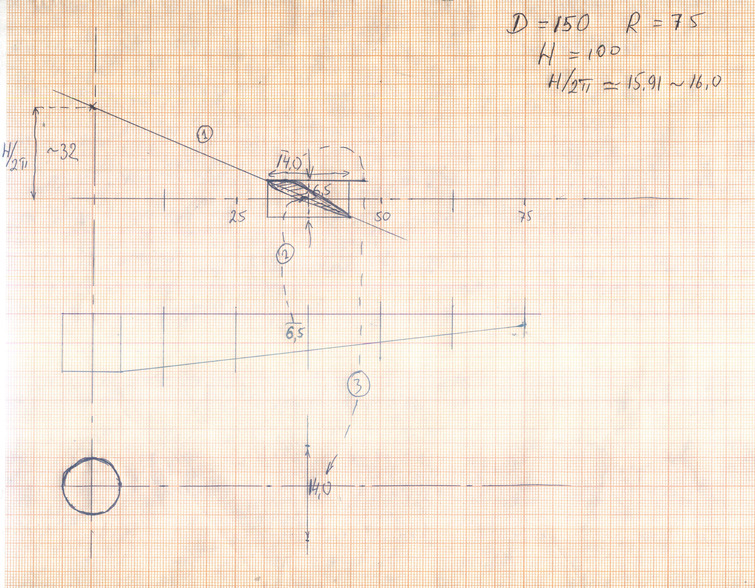

Поучить геометрические размеры требуемого винта, если мы знаем R и Н винта — проще всего геометрическим расчетом. Смотрим на рис 2. По горизонтали — откладываем в каком-то масштабе (у меня (2:1 для большей точности) радиус винта. По вертикали — расстояние, которое пройдет винт за один оборот без проскальзывания — Н/2хPi, где Pi — это известное еще со школьных лет число 3.14….

Рис 2. Определение угла наклона профиля винта.

Почему именно так а никак иначе — я доказывать здесь не стану. Те кто хорошо учил геометрию в школе — те сразу поймут, а остальным надо или заново перечитать учебники школы или задать свои вопросы в процессе обсуждения. Немного ниже нарисован боковой профиль винта. Он собственно выбран исключительно из моего опыта изготовления простых винтов. Каждый имеет право выбрать его достаточно произвольно. Я выбрал толщину винта в комеле (около ступицы — 10 мм) и в конце — на масимальном радиусе — 2 мм. Цель данного геометрического расчета — получит правильные ширины винты на виде сверху. Т.е. получить геометрические размеры винта диаметром 150 мм и с шагом 100 мм… Это и записано справа вверху листа..

См. Рис 2. Для достижения поставленной цели мы проводим прямую от точки шага на вертикальной координате к требуемому сечению (линия 1). Я для начала выбрал сечение отстоящее от оси вращения на 37.5 мм = т.е. ровно на середине проектируемого винта. Согласно боковой проекции, толщина винта в этом месте — 6.5 мм. Переносим этот размер вверх(операция 2) и рисуем прямоугольник вокруг наклонной линии. Он (прямоугольник) дает нам ширину лопасти винта на виде сверху — 14 мм. Этот размет мы переносим вниз (операция 3) и получаем ширину винта в этом сечении…

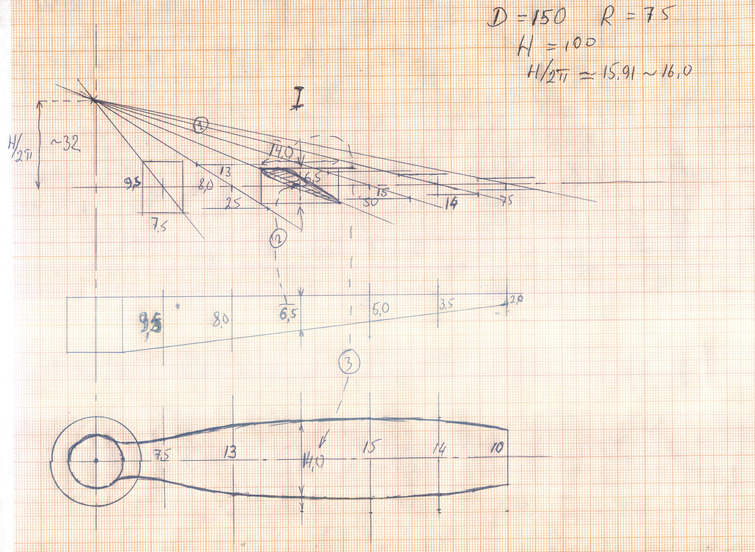

Рис 2. Определение всех углов наклона во всех расчетных точках

Выполнив аналогичные построения для всех 6-ти сечений винта мы получим ширины винта на расстоянии 12.5, 25.0, 37.5, 50, 62.5 и 75 мм. Строить большее количество сечений можно, но особой точности это не добавит. В итоге на рис 2., обведя полученные ширины винта в шести точках, мы получим профиль винта на виде сверху.

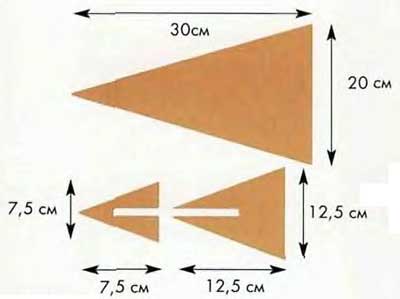

Далее изготовляем шаблон винта из картона или любого другого (см рис 3.) плотного материала и переходим к изготовлению собственно требуемого винта (150х100 мм).

Берем заготовку из подходящей древесины и размечаем ее. Прежде всего придаем ей толщину и длину требуемого винта — 10 мм х 150 мм. Ширина заготовки должна быть чуть больше чем ширина винта в самом широком месте — 15 мм.

Рис 3. Шаблон и размеченная заготовка винта

Наносим разметку на боковой вид (толщина в комле — 10 мм и 2 мм на конце лопасти) и на виды сверху и снизу с помощью изготовленного шаблона.

Рис 4 Вид на размеченную заготовку сверху.

Рис 5 Вид заготовки сбоку и сверху

На рис 4-5 Вы видите размеченную заготовку. Первым делом с помощью напильника или ножа убираем лишнюю древесину на виде сбоку. То что должно получиться вы видите на рис 6. Если вы делаете винт из достаточно мягкой древесины(липа, бальса) то достаточно использовать модельный нож и шкурку, если же вам нужен винт из твердых пород вроде березы или бука, то лучше использовать драчевый напильник (с крупной насечкой) или мелкозубый рашпиль.

Рис 6. Балансирова заготовки

Сразу после придания заготовке правильного бокового профиля надо проделать балансировку заготовки. Я обычно делаю это так: ввинчиваю в центр вращения тонкое сверло (0.5-1.0 мм) и кладу сверлом на две вертикально стоящие опоры. В данном случае — это два одинковых стакана. (рис 6.).

Рис 7. Разметка выборки передней части

После того как вид сбоку отпрофилирован переходим к разметке выброк для получения нужного профиля ловастей. На виде сверху — спереди (мы делаем винт нормального вращения — против часовой стрелки) намечаем линию проходящую через 2/3 ширины винта. См. рис 7.

Рис 8. Разметка выборки задней части…

На виде снизу(сзади) проводим линии отстоящие от края винта примерно на 1 мм. Нижняя часть винта как раз задает шаг (или угол наклона сечения)…

Рис 9 Выбранная задняя часть винта.

Затем начинаем убирать лишнюю дрвесину ножом или напильником начиная с нижней (задней) части винта согласно сделанной разметке. Убрав все сзади (снизу), отшкуриваем сначала крупной(120-160), а потом мелкой шкуркой заднюю часть винта…

Рис 10. Выбранная передняя часть винта

Затем то же самое повторяем для передней части винта. См. рис 10…

Убедившись, что вся лишняя древесина убрана, тщательно отшкуриваем весь винт для придания ему требуемого профиля — аналогичного профилю крыла, т.е. скругленная передняя кромка, максимальная толщина примерно 30% от ширины сечения и острая задняя кромка. Неполохо в процессе придания этого профиля все время контролировать балансировку обрабатываемого винта как было показано на рис 6.

После того как обе лопасти приобрели нужную форму и профиль, а также балансировку, можно переходить к заключительному этапу — покраске и лакировке. См. рис 11.

Рис 11. Балансировка отлакированного винта.

Обычно я окрашиваю изготовленный винт в традиционный черный цвет, а затем покрываю 2-4 слоями лака. Как правило я использую классический эмалит. Быстро сохнет и легко шлифуется. Во время окрвшивания и лакировки не стоит забывать о балансировке. См. рис 11.

Полученные таким образов винты, по моему мнению ничуть не хуже покупных пластиковых винтов, которые обычно тоже нуждаются в дополнительной балансировке. Если же вас больше устраивают винты из угле- или стекло- пластика, то используя изготовленный по описанной выше методе винт в качестве мастер-модели, вы можете изготовить формы для винтов из стекло- углепластика….

Совершенно аналогичным способом вы легко сможете сделать винт любого, нужного Вам диаметра и шага, а также винт обратного вращения — по часовой стрелке.

Более того, рассчитав и изготовив одну лопасть двухлопастного винта, вы сможете изготовить по ней формы для трех или 4-х лопастных винтов из стекло-угле-пластика, но это уже тема для отдельной статьи…

www.parkflyer.ru

Летающий пропеллер | Мастер-класс своими руками

Вот так вот, без лишнего труда, Вы сможете запускать свой пропеллер в небо. Довольно интересная игра. В составе нескольких человек можно устроить соревнования и неплохо провести время . . .

Для постройки летающего пропеллера нам понадобятся:

Брусок дерева длиной примерно 20 см. и толщиной сантиметра полтора.

Ось вращения, тоже из дерева, можно взять карандаш.

Дрель со сверлом. Диаметр сверла должен быть чуть меньше чем диаметр оси.

Клей. Отлично подойдет ПВА.

Нож.

Линейка в дюймах.

По центру брусочка размечаем центр и сверлим отверстие под ось.

Беремся за нож. Будьте предельно осторожны при выполнении данного этапа работы — постарайтесь не нанести себе порезов и увечий!

Постарайтесь придать наиболее правильную форму лопастям пропеллера. Не забывайте о симметрии относительно оси вращения. Помните, что чем более тонкие лопасти Вы выточите, тем более легким получится ваш пропеллер. Более легкий пропеллер легче взлетает, но при этом менее инертен и более подвержен воздействию ветра. Постарайтесь соблюсти баланс толщины и массы пропеллера. Ось вращения должна быть достаточной толщины что бы не сломаться от запуска, но и лишняя толщина ни к чему. Длина оси вращения должна быть сантиметров 20-25. Ось можно приклеить к лопостям и для надежности закрепить кнопкой с верхней стороны.

Запуск пропеллера достаточно легок. Необходимо зажать ось между ладонями, прокрутить ее и в заверешнии отпустить закрученый пропеллер.

При желании Вы можете раскарсить свой пропеллер на свой вкус с помощью обычных фломастеров или краски.

Так выглядит правильный запуск :

Удачных запусков !

sdelaysam-svoimirukami.ru

Авиамодельный композитный пропеллер своими руками — Мир науки,техники,медицины и образования © первая научно-техническая коммерческая социальная сеть

В интернете периодически поднимается вопрос о технологии изготовления винтов для авиамоделей своими руками. Конечно, многое чего можно купить в специализированных авиамодельных магазинах, но во-первых там не всегда есть то, что нужно, а во вторых, цены, мягко выражаясь, не совсем лояльные к потребителю.

Вот мы и решили поделиться информацией, собранной на просторах интернета, по изготовлению воздушного винта для авиамодели своими руками.

Информация собрана из разных источников, авторство установить не представляется возможным, посему представляю материал как есть.

Изготовление матрицы.

Рассмотрим пример изготовления 7-ми дюймового прпеллера. Изготовление пропеллеров других размеров ничем не отличается , изменяются только размеры матрицы.

Во-первых, нужно изготовить форму для будущей матрицы.

Форма изготавливается из 10мм деревянной или МДФ панели. Делается 4 прямоугольника размером 200х45 мм. Некоторые фрезеруют форму из цельного куска алюминия или из твердых пород дерева. Но если делать из дерева, то думаю, что лучше делать несколькими слоями, чтобы меньше коробило в просессе эксплуатации.

В центральных частях полуформ фрезеруется овальное место для будущей матрицы, части склеиваются попарно.

По диагонали высверливаются отверстия для направляющих штырей, они будут центрировать половинки формы при соединении.

Штыри и бобышки (ответная часть штыря) желательно изготовить из твердого металла, можно воспользоваться готовой мебельной фурнитурой. После вклейки бобышек и штырей, получаем 2 «ванночки».

Для того что бы форма всегда собиралась в одинаковом положении на одном торце пропиливается «ключ». Одна половина заполняется пластилином и в нее впихиваем копируемый винт.

Необходимо аккуратно заполнить половинку до линии разъема. Винт при этом получается «утопленным» в пластилин до половины.

Для того что бы в готовом пропеллере получилось отверстие, необходимо вставить стальной штырек в отверстие копируемого винта. Штырек необходимо подобрать или изготовить по диаметру копируемого винта.

Чтобы опалубка и винт не приклеились, необходимо нанести разделительный слой. Для этого из хозяйственного мыла делается стружка и разводится водой до состояния кашки. Стружку можно получить на обыкновенной терке, так будет гораздо технологичнее, чем строгать мыло ножом.

Нижняя часть с винтом покрывается мыльной кашкой 2-3 раза с промежуточной просушкой.

В верхней части сверлятся отверстия для выхода воздуха, заливки эпоксидной смолы и контроля заполнения матрицы смолой

Необходимо так же покрыть торец и направляющие штырьки на верхней части. Внутреннюю поверхность верхней части покрывать мылом не нужно.

Для заполнения используется эпоксидная смола или клей ЭДП.

При работе с эпоксидной смолой, можно применить старый авиамодельный метод проверки качества нагревом готовой смеси смолы с отвердителем на жести с помощью зажигалки.

Для этого греется до начала закипания смола, ждем,когда остынет, и пробуем, как смола затвердела. Если смола после остывания отвердела, так, что ее нельзя продавить твердым предметом, то и через 24 часа при комнатной температуре смола так же «затвердеет» как и при нагреве до закипания.

В смолу добавляется алюминиевая пудра, около 20 % по объему от смолы.

Если в помещении жарко, а объем смолы большой, то желательно поставить смолу в тарелку с ледяной водой – так смола не закипит

Половинки будущей формы складываются, плотно сжимаются и фиксируются скотчем.

Эпоксидная смола заливается через воронку до тех пор, пока она не начнет выходить из всех отверстий.

После заливки оставляем на сутки для полимеризации эпоксидной смолы.

Через 24 часа половинки раскрываются, и удаляется пластилин. Винт НЕ СНИМАЕТСЯ!!!!

Остатки пластилина смываются бензином или горячей водой. Осматривается качество заливки. В готовой части матрицы не должно быть «раковин» от пузырьков воздуха.

Винт при этом НЕ СНИМАТЬ!!!!

Сверлим заливочные отверстия во второй деревянной части. Снова наносим разделительный слой из мыльной «кашки», 2-3 раза с промежуточной просушкой на залитую часть с винтом. Внутренняя часть второй половинки так же не смазывается!!! На ней смазывается только место соприкосновения.

После сушки располировываем мыло. Плотно соединяем половинки, фиксируем скотчем стык.

Повторяем процедуру с изготовлением смолы с наполнителем и и заливаем вторую часть формы

Через 24 часа разбираем готовую форму, вынимаем винт и смываем остатки разделительного мыльного слоя.

Матрица готова к изготовлению винтов.

Изготовление винтов.

Заготавливается мыльная «кашка», промазывается на 2 слоя с просушкой вся матрица и штырек.

Для армирования винта заготавливается стеклоткань и углеволокно в виде нитей.

Разводиться смола и начинается пропитка и укладка. Пропитывать все надо сильно, затем лишняя смола отжимается. Содержание будущего винта — 60% смолы и 40 % нитей. Первый слой укладывается углем, затем кладется стеклонить.

При укладывании нитей они обматываются вокруг штырька.Укладывать необходимо равномерно и аккуратно.Последний слой снова из угленити.

Укладывать надо с небольшим запасом, если мало положить — то в винте возникнут пустоты и непроклеи, а лишнее при сдавливании выдавится в «облой».Соединяем матрицу и плотно сжимаем с помощью струбцин или используя тиски. Для уменьшения времени полимеризации можно воспользоваться сушильным шкафом, выдерживаем в нем пропеллер в течении часа при температуре 50-60 гр, вынимаем и даем постоять 3 часа. Вместо муфельной печи можно воспользоваться духовкой.

Только не забываем о температуре, прожаривать винт при 250 градусов совсем не обязательно.

Без прогрева необходимо выждать 24 часа.

После полимеризации разбираем матрицу. Облой на готовом винте толщиной 0.12 мм, это нормально.

Облой удаляется с помощью ножа, но аккуратно, форма винта должна соответствовать исходному.

Взвешиваем пропеллер для контроля.

Итак, исходный пластмассовый винт весит 2.7 грамма, получившаяся композитная копия 3.5 грамма.

Вес копии больше на 0.8 грамма, но вот прочность увеличилась в разы!

Все правильно, и уголь и стеклоткань делают конструкцию весьма упругой к ударным нагрузкам.

И там где оригинал сломается,самодельный винт спружинит.

На изготовление матрицы ушло 4 дня, по 2 часа работы — итого 8 часов.

Но зато теперь на авиамодели будет всегда стоять одинаковый винт, что хорошо для настройки и пилотирования.

Углеткань использовать желательно, но не обязательно, в интернете есть технологии изготовления с наполнителем из стеклоткани. Так же есть технология изготовления с передней кромкой из углеткани, и с добавлением в эпоксидную смолу тонера от лазерного принтера в качестве наполнителя. Можно поэкспериментировать с добавлением машинного или касторового масла (1-2 капли) в качестве пластификатора для эпоксидной смолы.

Так же стоит сделать балансировку пропеллера перед его использованием на авиамодели.

industriya.com

Как сделать пропеллер в домашних условиях

Для многих технических приборов неизменно требуется воздушный винт или же, как его называют иначе, пропеллер. Существуют различные цели, и для каждой следует выбрать определенную технологию и стратегию. Если же вы интересуетесь, как сделать флюгер с пропеллером своими руками, то эта статья специально для вас.

Какой материал выбрать

То, из чего будет изготовлен винт, следует выбирать в зависимости от его дальнейших предназначений. Например, твердые бруски идеально подходят для изготовления винтов, предназначающихся для мощных двигателей (около 15-30 л. с)

Если вы считаете себя опытным мастером, то для вас подойдет заготовка из авиафанеры с большим количеством слоев. Но любителям с нее начинать не стоит, потому что этот экземпляр весьма хрупок и может образовывать неровности.

Инструкция

Итак, как сделать пропеллер своими руками? Процесс создания пропеллера выглядит так:

- Сначала вам нужно заняться шаблонами, а именно: 1 шаблон верха, 1 — бока и 12 шаблонов лопасти в профиль.

- Отфуговать заготовку винта с соблюдением размеров со всех четырех сторон и нанести линии оси, контуры шаблона вида сбоку.

- Удалить лишнюю древесину. Вначале делаете это топориком, а затем рубанком и рашпилем.

- Теперь наложите шаблон лопасти на заготовку и укрепите его гвоздем по центру втулки на некоторое время, далее обведите карандашом.

- Поверните шаблон на 180° и обведите вторую лопасть. Лишнюю древесину можно удалить с помощью пилы с мелкими зубьями. Эту работу следует выполнять аккуратно и не торопиться.

- Без спешки удалите древесину, делая мелкие и короткие затесы.

- Винт нужно довести до готовности с помощью рубанка и рашпиля с проверкой в стапеле.

- Для того чтобы изготовить стапель, нужно поискать доску одинаковой по длине с винтом размера, а также позволяющую своей толщиной сделать поперечные пропилы на 2 см для того, чтобы установить шаблоны. Для изготовления центрального стержня стапеля потребуется твердое дерево. А его диаметр должен быть, как диаметр отверстия в ступице винта. Стержень следует вклеивать к поверхности стапеля под углом 90°.

- Наденьте винт и посмотрите, сколько древесины нужно срезать для того, чтобы лопасти соответствовали шаблонам профиля.

- Как только нижняя поверхность винта начнет соответствовать шаблонам, можно начинать доводку верхней поверхности. Эта операция очень важна, так как на ней основывается качество получившегося винта.

У новичков нередки случаи того, что лопасти не совпадают по размерам. Например, одна получилось тоньше другой. Но, чтобы сделать правильный пропеллер, придется добиться их равного размера путем уменьшения толщины другой лопасти. Иначе у винта не будет баланса. Маленькие оплошности можно легко исправить. Например, наклеить небольшие куски стеклоткани или подмазать мелкими древесными опилками, которые замешаны на эпоксидной смоле.

Баланс винта

Уже сделанный винт нужно отбалансировать. То есть добиться того, чтобы вес лопастей совпадал. Иначе, когда винт будет вращаться, возникнет тряска, влекущая тяжкие последствия — все важнейшие узлы вашего аппарата будут разрушены.

Но в практике нередки случаи, когда и умелых мастеров, которые не задаются вопросом, как сделать пропеллер, вес лопастей разнится. И это даже при соблюдении всех нюансов в изготовлении! Тому существует масса объяснений: разный удельный вес различных составляющих бруска, из которого сделан винт, различная плотность слоя и многие другие причины.

Но и из этой ситуации есть выход. Нужно подогнать лопасти пропеллера по весу. Правда здесь существует одно «но».

В заключение

Итак, как сделать правильный пропеллер? Ни в коем случае нельзя состругивать с более тяжелой лопасти древесину. Как раз наоборот – нужно утяжелять меньшую лопасть, вклепывая свинец.

Вот и готов ответ на вопрос, как сделать пропеллер, если при балансировке винт не двигается. Настоятельно рекомендуем вам соблюдать все меры личной безопасности. Пропеллер — это в первую очередь предмет, быстро вращающийся вокруг своей оси, а значит, потенциально он может быть опасен. Если же вы пытаетесь разобраться, как сделать пропеллер, то проследите и за соблюдением безопасности.

fb.ru

Как сделать деревянный пропеллер

На канале Игоря Негоды появилось интересное видео для авиамоделистов. Судя по статистике, автор видео-урока заметил, что тема авиамоделизма пришлась его подписчикам по вкусу, поэтому решил это дело продолжить и показать, как сделать одну очень интересную вещицу, без которой авиамоделизм просто немыслим. Эта деревянный воздушный винт или пропеллер. Есть также и пластмассовый винт, и даже есть металлический, который изготовлен из дюрали. Он примерно в 3 раза тяжелее деревянного. Изготовил его ради самоцели.

Деревянные винты имеют очень широкое практическое применение от аэросаней до радиоуправляемых моделей самолетов. В этом видео будем делать из березовой дощечки. Винтики лучше всего делать из березы, по крайней мере, больше всего нравится. По правилам березовый винт очень хороший пропеллер.

Хороший выбор авиамоделей в этом китайском магазине.

Для работы понадобится дрель, сверло на 6 по диаметру вала двигателя, на котором будем его запускать. Также шаблон, можно изготовить самому, посмотреть в интернете или в журналах как они делаются, формы наиболее удачные. А можете сами поэкспериментировать и изготовить вручную какую-либо интересную форму винта. Не в журналах, нигде наиболее точно его невозможно рассчитать для таких маленьких моделей. Никто этим заниматься не будет, потому что до сих пор даже для больших вертолетов постоянно совершенствуется технология профилей, находят новые возможности, там, где это реально нужно. Даже там еще не достигли совершенства. Поэтому в авиамоделизме будем экспериментировать.

Также для изготовления деревянного пропеллера понадобится иголочка, карандаш, бруски с наждачной бумагой, желательно их иметь, с ними удобнее работать, так они выглядят. Можно воспользоваться обычной наждачной бумагой, это не столь важно, просто с ними удобнее. Такие винты применяются с микродвигателями, они бывают разного объема, разной мощности. Это 1,5 кубовые МК17, это 2,5 кубовый КМД2,5, двигатели компрессионного типа, в состав топлива их входит эфир. Это двигатель, который должен работать на метаноле Радуга 7. Соответственно, 7 кубиков рабочий объем двигателя.

Мощность у него довольно высока и разница в винтах.

Этот винт для Радуги, а этот для КМД, как видим разница не так уж и велика в диаметрах. Здесь есть свои приколы, нюансы, то есть размеры могут гулять как в большую, так и в меньшую сторону в диаметре. Чем меньше диаметр – больше оборотов, но в каких-то определенных пределах, выше которых двигатель просто не может их развить. Для МК17 нужен маленький винтик, но это для скоростной модели, для него нужен не особо оборотистый, они выглядят так, угол наклона у них маленький. Другой винт не совсем для Радуги, для Радуги пошире должен быть, пилотаж 7 кубов для пилотажного самолета, такая должна быть высота.

Далее на видео о создании пропеллера из дерева с 4 минуты.

izobreteniya.net

Пропеллер своими руками из дерева

ВЫБОР МАТЕРИАЛА

Из какого дерева лучше всего сделать винт? Такой вопрос часто задают читатели. Отвечаем: выбор дерева прежде всего зависит от назначения и размеров винта. Винты, предназначенные для двигателей большей мощности (порядка 15-30 л. с.), также можно изготовлять из монолитных брусков твердой породы, но требования к качеству древесины в этом случае повышаются. При выборе заготовки следует обращать внимание на расположение годичных колец в толще бруска (оно хорошо просматривается по торцу, рис. 2-А), отдавая предпочтение брускам с горизонтальным или наклонным расположением слоев, выпиленным из той части ствола, которая ближе к коре. Естественно, что заготовка не должна иметь сучков, кривослоя и других пороков. Если подходящего по качеству монолитного бруска найти не удалось, придется склеить заготовку из нескольких более тонких дощечек, толщиной 12-15 мм каждая. Такой способ изготовления винтов был широко распространен на заре развития авиации, и его можно назвать «классическим». По соображениям прочности рекомендуется применять дощечки из древесины разных пород (например, береза и красное дерево, береза и красный бук, береза и ясень), имеющие взаимно пересекающиеся слои (рис. 2-Б). Винты, изготовленные из клееных заготовок, после окончательной обработки имеют очень красивый внешний вид. Некоторые опытные специалисты клеят заготовки из многослойной авиафанеры марки БС-1, толщиной 10-12 мм, собирая из нее пакет нужных размеров. Однако рекомендовать этот способ широкому кругу любителей мы не можем: слои шпона, расположенные поперек винта, при обработке могут образовать трудноустранимые неровности и ухудшить качество изделия. Концы лопастей винтов, изготовленных из фанеры, получаются весьма хрупкими. Кроме того, у высокооборотного винта в корне лопастей действует очень большая центробежная сила, доходящая в некоторых случаях до тонны и более, а в фанере поперечные слои на разрыв не работают. Поэтому фанеру можно применять только после расчета площади корневого сечения лопасти (1 см2 фанеры выдерживает на разрыв около 100 кг, а 1 см2 сосны — 320 кг.) Винты приходится утолщать, а это ухудшает аэродинамическое качество. В ряде случаев ребро атаки воздушного винта закрывают полоской тонкой латуни, так называемой оковкой. Она крепится к кромке мелкими шурупами, головки которых после зачистки опаиваются оловом, чтобы предотвратить самоотворачивание.

ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ По чертежу воздушного винта прежде всего необходимо изготовить металлические или фанерные шаблоны — один шаблон вида сверху (рис. 3-А), один шаблон вида сбоку и двенадцать шаблонов профиля лопасти, которые будут нужны для проверки винта на стапеле. Заготовку винта (брусок) нужно тщательно отфуговать, соблюдая размер со всех четырех сторон. Затем наносят осевые линии, контуры шаблона вида сбоку (рис. 3-Б) и удаляют лишнюю древесину, сначала маленьким топором, потом рубанком и рашпилем. Следующая операция — обработка по контуру вида сверху. Наложив шаблон лопасти на заготовку (рис. 3-В) и укрепив его временно гвоздиком по центру втулки, обводят шаблон карандашом. Затем поворачивают шаблон строго на 180° и обводят вторую лопасть. Лишняя древесина удаляется на ленточной пиле, если ее нет — ручной выкружной мелкозубой пилой. Эта работа должна быть выполнена очень точно, поэтому торопиться не следует. Изделие приобрело очертания винта (рис. 3-Г). Теперь начинается самая ответственная часть работы — придание лопастям нужного аэродинамического профиля. При этом следует помнить, что одна сторона лопасти плоская, другая выпуклая. Главный инструмент для придания лопастям нужного профиля — остро отточенный, хорошо, присаженный топор. Это отнюдь не значит, что выполняемая работа — «топорная»: топором можно делать чудеса Достаточно вспомнить знаменитые Кижи! Древесину удаляют последовательно и не спеша, сначала делая мелкие короткие натесы во избежание отщепления по слою (рис. 3-Г). Полезно иметь также небольшой двухручный стружок. На рисунке показано, как можно ускорить и облегчить работу по обтесыванию профильной части лопасти, сделав несколько пропилов мелкозубой ножовкой. Выполняя эту операцию, надо быть очень осторожным и не пропилить глубже, чем требуется. После грубой обработки лопастей винт доводится до кондиции рубанками и рашпилями с проверкой в стапеле (рис. 4-А). Для изготовления стапеля (рис. 4) надо найти доску, равную по длине винту и достаточно толстую для того, чтобы в ней можно было сделать поперечные пропилы глубиной 20 мм для установки шаблонов. Центральный стержень стапеля изготовляется из твердого дерева, его диаметр должен соответствовать диаметру отверстия в ступице винта. Стержень вклеивается строго перпендикулярно к поверхности стапеля. Надев на него винт, определяют количество древесины, которое предстоит удалить для соответствия лопасти шаблонам профиля. Выполняя эту работу в первый раз, нужно быть очень терпеливым и осторожным. Умение приобретается не сразу. После того как нижняя (плоская) поверхность лопасти будет окончательно доведена по шаблонам,, начинается доводка верхней (выпуклой) поверхности. Проверка ведется с помощью контршаблонов, как показано на рисунке 4-Б. От тщательности выполнения этой операции зависит качество винта. Если неожиданно выяснится, что одна лопасть получилась немного тоньше другой — а это часто бывает у неопытных мастеров, — придется соответственно уменьшить толщину противоположной лопасти, в противном случае и весовая и аэродинамическая балансировки винта будут нарушены. Мелкие изъяны можно исправить наклейкой кусочков стеклоткани («заплаток») или подмазкой мелкими древесными опилками, замешенными на эпоксидной смоле (эту мастику в просторечии называют хлебом). При зачистке поверхности деревянного винта следует учитывать направление волокон древесины; строгание, циклевку и ошкуривание можно вести только «по слою» во избежание задиров и образования шероховатых участков. В некоторых случаях, помимо цикли, хорошую помощь при отделке винта могут оказать стеклянные осколки. Опытные столяры после ошкуривания натирают поверхность гладким, хорошо отполированным металлическим предметом, сильно нажимая на него. Этим они уплотняют поверхностный слой и «заглаживают» оставшиеся на нем мельчайшие царапины.

Наверное каждый сталкивался с ситуацией, когда требуемого винта или нет в продаже, или винты нужны уже завтра, а посылка где-то застряла. Тогда в голову приходит совершенно разумный выход — а не сделать ли мне винт самому?

Обычно в этом случае есть только одна причина, которая останавливает здоровую идею: как получить винт с заданными характеристиками?

На самом деле все достаточно просто — для этого не требуется ни сложных расчетов, ни сверхсложного оборудования. Как обычно достаточно немного здравого смысла, карандаша, линейки, знания школьной геометрии и немного прямых рук.

В данной статье пойдет речь именно об этом: как правильно рассчитать геометрию винта с заданными параметрами и как его изготовить. Времени обычно надо не так уж и много — 1-2 часа на графический расчет + 2-3 часа на изготовление самого винта.

Рис 1. Теория винта. Шаг винта.

Аналогичная ситуация возникает, если нужны два винта разного направления вращения, или если нам понадобились 3-4 лопастные винты. Все это решаемо при наличии разумного подхода и простейших инструментов.

Посмотрим внимательно на рис 1. Что мы там видим? А вот что:

— Винт радиусом R, за один оборот проходит в воздухе расстояние H. R — это радиус винта (от оси вращения до его окончания), Н — это шаг винта, если он не проскальзывает в воздухе, а ввинчивается в него подобно шурупу в дереве. Это собственно два основных параметра вина. D = 2хR и H- шаг винта.

Обычно человек хорошо знает, какой именно винт ему нужен для модели. Если нет — то это тема для отдельного разговора. Пока будем предполагать, что мы хорошо представляем какой винт нам нужен: т.е. мы знаем параметры D и Н, или R и Н.

Поучить геометрические размеры требуемого винта, если мы знаем R и Н винта — проще всего геометрическим расчетом. Смотрим на рис 2. По горизонтали — откладываем в каком-то масштабе (у меня (2:1 для большей точности) радиус винта. По вертикали — расстояние, которое пройдет винт за один оборот без проскальзывания — Н/2хPi, где Pi — это известное еще со школьных лет число 3.14.

Рис 2. Определение угла наклона профиля винта.

Рис 2. Определение угла наклона профиля винта.

Почему именно так а никак иначе — я доказывать здесь не стану. Те кто хорошо учил геометрию в школе — те сразу поймут, а остальным надо или заново перечитать учебники школы или задать свои вопросы в процессе обсуждения. Немного ниже нарисован боковой профиль винта. Он собственно выбран исключительно из моего опыта изготовления простых винтов. Каждый имеет право выбрать его достаточно произвольно. Я выбрал толщину винта в комеле (около ступицы — 10 мм) и в конце — на масимальном радиусе — 2 мм. Цель данного геометрического расчета — получит правильные ширины винты на виде сверху. Т.е. получить геометрические размеры винта диаметром 150 мм и с шагом 100 мм. Это и записано справа вверху листа..

См. Рис 2. Для достижения поставленной цели мы проводим прямую от точки шага на вертикальной координате к требуемому сечению (линия 1). Я для начала выбрал сечение отстоящее от оси вращения на 37.5 мм = т.е. ровно на середине проектируемого винта. Согласно боковой проекции, толщина винта в этом месте — 6.5 мм. Переносим этот размер вверх(операция 2) и рисуем прямоугольник вокруг наклонной линии. Он (прямоугольник) дает нам ширину лопасти винта на виде сверху — 14 мм. Этот размет мы переносим вниз (операция 3) и получаем ширину винта в этом сечении.

Рис 2. Определение всех углов наклона во всех расчетных точках

Рис 2. Определение всех углов наклона во всех расчетных точках

Выполнив аналогичные построения для всех 6-ти сечений винта мы получим ширины винта на расстоянии 12.5, 25.0, 37.5, 50, 62.5 и 75 мм. Строить большее количество сечений можно, но особой точности это не добавит. В итоге на рис 2., обведя полученные ширины винта в шести точках, мы получим профиль винта на виде сверху.

Далее изготовляем шаблон винта из картона или любого другого (см рис 3.) плотного материала и переходим к изготовлению собственно требуемого винта (150х100 мм).

Берем заготовку из подходящей древесины и размечаем ее. Прежде всего придаем ей толщину и длину требуемого винта — 10 мм х 150 мм. Ширина заготовки должна быть чуть больше чем ширина винта в самом широком месте — 15 мм.

Рис 3. Шаблон и размеченная заготовка винта

Рис 3. Шаблон и размеченная заготовка винта

Наносим разметку на боковой вид (толщина в комле — 10 мм и 2 мм на конце лопасти) и на виды сверху и снизу с помощью изготовленного шаблона.

Рис 4 Вид на размеченную заготовку сверху.

Рис 4 Вид на размеченную заготовку сверху.

Рис 5 Вид заготовки сбоку и сверху

Рис 5 Вид заготовки сбоку и сверху

На рис 4-5 Вы видите размеченную заготовку. Первым делом с помощью напильника или ножа убираем лишнюю древесину на виде сбоку. То что должно получиться вы видите на рис 6. Если вы делаете винт из достаточно мягкой древесины(липа, бальса) то достаточно использовать модельный нож и шкурку, если же вам нужен винт из твердых пород вроде березы или бука, то лучше использовать драчевый напильник (с крупной насечкой) или мелкозубый рашпиль.

Рис 6. Балансирова заготовки

Рис 6. Балансирова заготовки

Сразу после придания заготовке правильного бокового профиля надо проделать балансировку заготовки. Я обычно делаю это так: ввинчиваю в центр вращения тонкое сверло (0.5-1.0 мм) и кладу сверлом на две вертикально стоящие опоры. В данном случае — это два одинковых стакана. (рис 6.).

Затем — сошкуриванием — добиваюсь одиакового веса обеих будующих лопастей.

Рис 7. Разметка выборки передней части

Рис 7. Разметка выборки передней части

После того как вид сбоку отпрофилирован переходим к разметке выброк для получения нужного профиля ловастей. На виде сверху — спереди (мы делаем винт нормального вращения — против часовой стрелки) намечаем линию проходящую через 2/3 ширины винта. См. рис 7.

Рис 8. Разметка выборки задней части.

Рис 8. Разметка выборки задней части.

На виде снизу(сзади) проводим линии отстоящие от края винта примерно на 1 мм. Нижняя часть винта как раз задает шаг (или угол наклона сечения).

Рис 9 Выбранная задняя часть винта.

Рис 9 Выбранная задняя часть винта.

Затем начинаем убирать лишнюю дрвесину ножом или напильником начиная с нижней (задней) части винта согласно сделанной разметке. Убрав все сзади (снизу), отшкуриваем сначала крупной(120-160), а потом мелкой шкуркой заднюю часть винта.

Рис 10. Выбранная передняя часть винта

Рис 10. Выбранная передняя часть винта

Затем то же самое повторяем для передней части винта. См. рис 10.

Убедившись, что вся лишняя древесина убрана, тщательно отшкуриваем весь винт для придания ему требуемого профиля — аналогичного профилю крыла, т.е. скругленная передняя кромка, максимальная толщина примерно 30% от ширины сечения и острая задняя кромка. Неполохо в процессе придания этого профиля все время контролировать балансировку обрабатываемого винта как было показано на рис 6.

После того как обе лопасти приобрели нужную форму и профиль, а также балансировку, можно переходить к заключительному этапу — покраске и лакировке. См. рис 11.

Рис 11. Балансировка отлакированного винта.

Рис 11. Балансировка отлакированного винта.

Обычно я окрашиваю изготовленный винт в традиционный черный цвет, а затем покрываю 2-4 слоями лака. Как правило я использую классический эмалит. Быстро сохнет и легко шлифуется. Во время окрвшивания и лакировки не стоит забывать о балансировке. См. рис 11.

Полученные таким образов винты, по моему мнению ничуть не хуже покупных пластиковых винтов, которые обычно тоже нуждаются в дополнительной балансировке. Если же вас больше устраивают винты из угле- или стекло- пластика, то используя изготовленный по описанной выше методе винт в качестве мастер-модели, вы можете изготовить формы для винтов из стекло- углепластика.

Совершенно аналогичным способом вы легко сможете сделать винт любого, нужного Вам диаметра и шага, а также винт обратного вращения — по часовой стрелке.

Более того, рассчитав и изготовив одну лопасть двухлопастного винта, вы сможете изготовить по ней формы для трех или 4-х лопастных винтов из стекло-угле-пластика, но это уже тема для отдельной статьи.

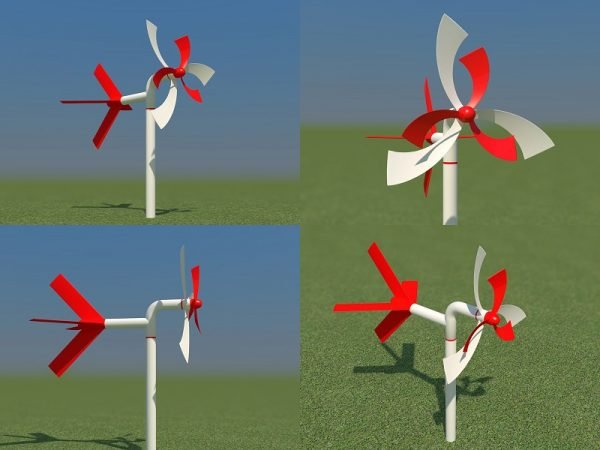

Многие хозяева пытаются найти изюминку для экстерьера своего дома, но таких устройств не так много. Идеально для этого подходит флюгер. Он одновременно выполняет как практическую, так и эстетическую функцию.

Особенности флюгера с пропеллером

Это устройство может быть разной формы, чаще всего флюгер имеет форму домашнего и дикого животного, ангела, сказочного героя, самолёта.

Флюгер является не только функциональным устройством, но и украшением крыши дома

Выбор материала для изготовления флюгера

Главным критерием при выборе материала для флюгера должна быть конечная цель его изготовления. Но, несмотря на это, рекомендуется выбирать тот материал, который сделает конструкцию украшением вашего дома надолго. Изготавливается флюгер практически из любых материалов, но каждый из них требует наличия разных инструментов и оборудования.

Подробнее о том, из чего можно самостоятельно сделать флюгер, читайте в нашей статье — Откуда ветер дует: как сделать флюгер своими руками.

Флюгер из древесины

Довольно лёгкий и простой в работе строительный материал, не требующий специфических инструментов и навыков. Для флюгера подойдёт сырьё высокого качества. Перед эксплуатацией древесину рекомендуется пропитывать смесями для предохранения от сырости и вредных насекомых. Однако такое изделие прослужит недолго.

Деревянный флюгер рекомендуется обработать специальным препаратом для предохранения от влаги и вредителей

Стальной флюгер

Этот материал является прочным, устойчивым к любым механическим воздействиям. Чаще всего для флюгера используют чёрную или нержавеющую сталь. Второй тип устойчив к коррозии, имеет длительный срок службы, но всё же требует правильного обслуживания и своевременного ремонта. Это может быть проблемой, поскольку устанавливается флюгер в таком месте, где произвести ремонт довольно сложно.

Сталь обладает высокими антикоррозийными свойствами, поэтому именно стальной флюгер можно чаще всего увидеть на крыше

Флюгер из меди

Это прочный металл, который выдерживает даже ураганы. Работать с ним довольно легко. Дополнительно на поверхность флюгера из меди можно нанести слой серебра, для чего идеально подойдут реактивы, которые используются при изготовлении фотографий. Данный металл устойчив к коррозии, благодаря чему изделие длительное время может находиться под дождём и долго прослужит без ремонта.

Медь отлично противостоит погодным невзгодам, поэтому лучше всего подходит для изготовления флюгера

Пластиковые конструкции

Пластик является современным материалом, характеризуется высокой прочностью и устойчивостью к солнечным лучам. Ещё одним его преимуществом является лёгкость обработки. Изделия из пластика можно пилить, клеить, паять, при этом свойства материала не меняются.

Пластиковый флюгер можно изготовить любого цвета, он обладает высокой прочностью и устойчивостью к солнечным лучам

Фанера

Для изготовления флюгера подойдёт только многослойная водостойкая фанера, но нужно быть готовым к тому, что такое изделие прослужит недолго. Искусственно увеличить срок службы поможет окрашивание материала, однако на очень короткий срок.

Для изготовления флюгера можно использовать только многослойную водостойкую фанеру

Инструменты для изготовления флюгера

Список инструментов для изготовления этого прибора довольно прост:

- ножницы по металлу;

- ножовка или пила;

- наждачная бумага разной фракции;

- электрическая дрель;

- болгарка;

- канцелярские инструменты, например, линейка, карандаш, клей.

Основные элементы флюгера

Независимо от того, какой формы будет ваш флюгер, в нём должны присутствовать определённые элементы, основными из которых являются ось и флажок с противовесом.

Корпус и ось флюгера

Корпус служит опорой для всей конструкции. Для его изготовления подойдёт как стальная, так и латунная труба, диаметр которой 1 дюйм. В корпусе строго вертикально располагается ось — стержень, обычно выполняемый из стальной арматуры.

Основная функция несущего стержня — удерживать ветряк. Диаметр арматуры около 9 мм, этого хватит, чтобы выдержать сильные ветра и любую другу механическую нагрузку, которая будет действовать на флюгер.

Корпус флюгера является опорой всей конструкции

Флажок с противовесом (флюгарка)

Основная часть устройства, расположенная на вертикальной оси. Флажок показывает, в какую сторону дует ветер. Противовес служит для балансировки флажка и располагается на противоположной стороне. Основная сложность при изготовлении этого элемента состоит в том, что флажок и противовес должны располагаться равномерно по обе стороны оси, то есть иметь одинаковую массу.

Из всей конструкции именно флюгарка представляет собой художественную ценность. Опытный мастер способен выполнить деталь любой формы, при этом не нарушив баланса между флажком и противовесом.

При изготовлении флюгарки важно соблюсти равномерное распределение массы по обе стороны оси

Защитный колпачок

Защитный колпачок имеет форму круга или конуса и располагается на оси флюгера, чаще всего — непосредственно над корпусом. Его основная функция — защищать корпус и подшипники от попадания влаги и грязи.

Роза ветров

Указатель сторон света, состоящий из двух прутьев, скрещенных под углом в 90°. Как правило, прутья крепятся к верхней части крышки в неподвижном состоянии. На концах указателя устанавливаются буквы для обозначения сторон света. Чтобы зафиксировать элемент в правильном положении, нужно использовать компас.

Чтобы установить указатели сторон света в правильном направлении, необходимо воспользоваться компасом

Подшипники

Располагаются внутри корпуса и обеспечивают свободное движение несущего стержня под порывами ветра. Внутренний диаметр деталей составляет 9 мм.

Крепёж

Выбор крепежа зависит от используемого материала и способа крепления. Это могут быть углы, накладки, болты, заклёпки.

Пропеллер

Он помогает определить скорость ветра. Пропеллер можно изготовить самостоятельно из пластмассы и дерева или использовать готовые детали.

Наиболее органично смотрится именно самолёт с пропеллером, поскольку в оригинальной конструкции данная деталь также присутствует. Да и смоделировать такую форму намного проще, чем другие.

Самолёт идеально подходит для изготовления флюгера с пропеллером

Чертёж флюгера самолёта с пропеллером

Флюгер обычно располагается на крыше, поэтому к нему выставляются высокие эстетические требования — по его внешнему виду будут судить не только о вкусе хозяина дома, но и о достатке. Поэтому очень важно спроектировать конструкцию правильно, при этом проявив максимум фантазии и творческого подхода. Чертёж будущей модели должен быть максимально подробным и точным.

Чертёж будущей модели самолёта должен быть максимально подробным и с точными размерами

Пошаговая инструкция по изготовлению флюгера самолёта

Данное устройство станет визитной карточкой дома лишь в том случае, если элемент будет правильно сделан и установлен.

Металлический флюгер

Выполняется он в такой последовательности:

- Отрезать трубу длиной 120 мм. Сделать в ней небольшие отверстия для крепления к опоре заклёпками или болтами. Предварительно в отверстиях необходимо сделать резьбу.

- Вставить подшипники с каждого конца в трубу, закрепив сваркой. Дополнительно зафиксировать подшипники можно путём нагрева трубы, в которую и нужно вставить подшипник. После того как труба остынет, в ней подшипники засядут довольно прочно. Саму трубу набить солидолом.

Подшипники помогают флюгарке легко вращаться вокруг своей оси

Специальными ножницами по металлу лист стали очень легко резать

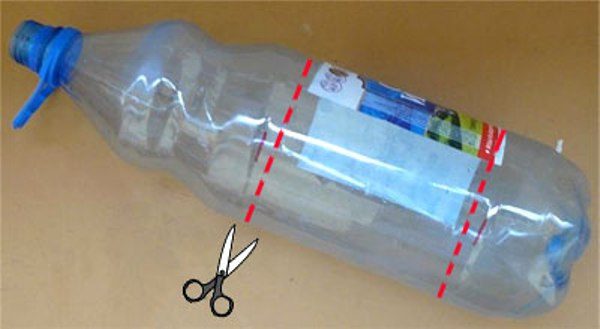

Флюгер из пластиковых бутылок

Сделать флюгер самолёт можно из пластиковых бутылок. Для этого надо:

- Собрать пустую тару, тщательно вымыть её. Для флюгера в виде самолёта достаточно 4 бутылок. У двух бутылок срезать верхнюю часть с пробкой до половины. В итоге у вас должно получиться 2 отрезанных верха с пробкой и 4 донышка, высота которых 5 см.

От бутылки надо отрезать верхнюю часть и донышко

Нижнюю часть бутылки надо нарезать полосками

В пробках шилом нужно сделать отверстия для оси

Выглядит флюгер из пластиковой бутылки не очень эстетично, но выполняет свои функции эффективно

Видео: флюгер самолёт из пластиковых бутылок

Флюгер из фанеры

Для самодельного флюгера можно использовать обрезки фанеры. Кроме этого материала, вам понадобятся:

- гвозди или саморезы;

- плоские бусины — 3 штуки;

- специальный клей для фанеры;

- небольшой деревянный брусок;

- защитная краска.

Все работы по изготовлению флюгера из данного материала выполняются в следующем порядке:

- Вырезать из подготовленного материала 3 равносторонних треугольника. Первый — основание, его размеры составляют 30х20 см. В середине этой детали необходимо сделать небольшое отверстие для крепления флюгера на деревянный брусок. Размеры второй составляющей — 12,5х12,5 см. В ней необходимо вырезать отверстие в виде прямоугольника, доходящего до середины детали. Третий — самый маленький, его сторона 7,5х7,5 см. Нужно вырезать такой же прямоугольник, но со стороны основания.

Для флюгера из фанеры нужно три треугольника разного размера

Срок эксплуатации флюгера из фанеры всего один сезон

Видео: флюгер из дерева с пропеллером своими руками

Пропеллер своими руками

Состоит из нескольких лопастей, которые крепятся на оси вращения. Для изготовления вам понадобится:

Пропеллер можно изготовить из любого материала

Процесс изготовления выглядит следующим образом:

- Подготовить деревянный брусок со стороной 5 см. На каждой грани кубика прочертить диагонали, отметить место их пересечения. В одной из плоскостей высверлить сквозное отверстие.

- На листе жести разметить отрезки, равные ширине бруска. Вырезать полосы размером 15х5 см. Таких полос должно быть 4. Обработать края каждой полосы точильным станком.

- Каждую полосу условно разделить на 5 частей. Одну из них согнуть пассатижами под прямым углом. В итоге у вас должно получиться четыре лопасти Г-образной формы. Каждую заготовку поставить по диагонали на одну сторону деревянного кубика с отверстием.

- Выступающие части жести необходимо отрезать таким образом, чтобы та часть, которая будет фиксирована, была остроугольный.

- Теперь лопасти необходимо зафиксировать шурупами в двух местах.

- Другой деревянный брус заточить с одного конца под конус, с этой стороны крепить кубик с лопастями с помощью гвоздя. Этот пропеллер можно устанавливать на изготовленном заранее флюгере.

Видео: пропеллер из жести своими руками

Помните, что при установке флюгера на крыше нужно следить за тем, чтобы не была нарушена гидроизоляция последней, иначе протечек не избежать. Также не рекомендуется устанавливать флюгер на конёк или трубу дымохода. Неправильный монтаж может привести и к тому, что устройство будет сильно шуметь, отпугивая птиц и раздражая окружающих.

mytooling.ru