Самодельный станок для резки пенопласта – электрическая схема

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты). На пенопласте не возникают грибки и очаги бактерий. Практически идеальный материал для утепления и звукоизоляции при строительстве и ремонте домов, квартир, гаражей, и даже упаковки для хранения продуктов питания.

На пенопласте не возникают грибки и очаги бактерий. Практически идеальный материал для утепления и звукоизоляции при строительстве и ремонте домов, квартир, гаражей, и даже упаковки для хранения продуктов питания.

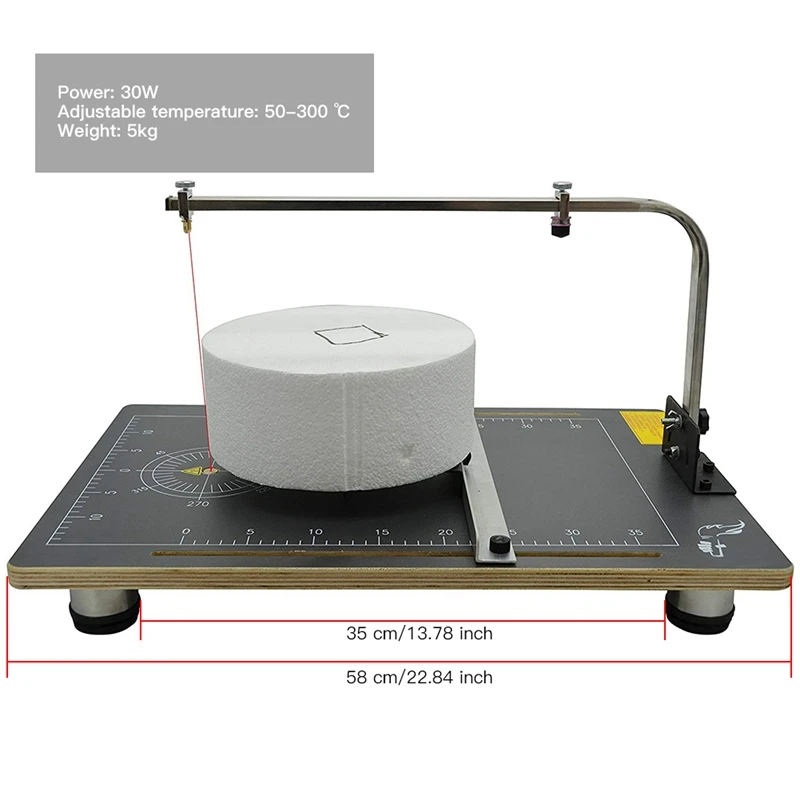

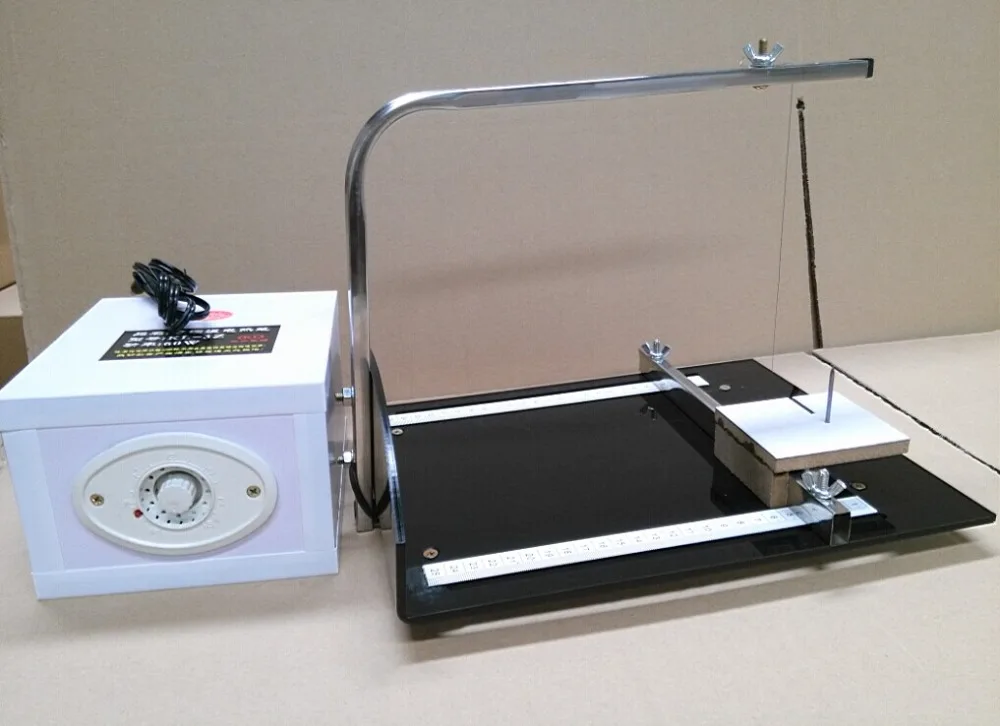

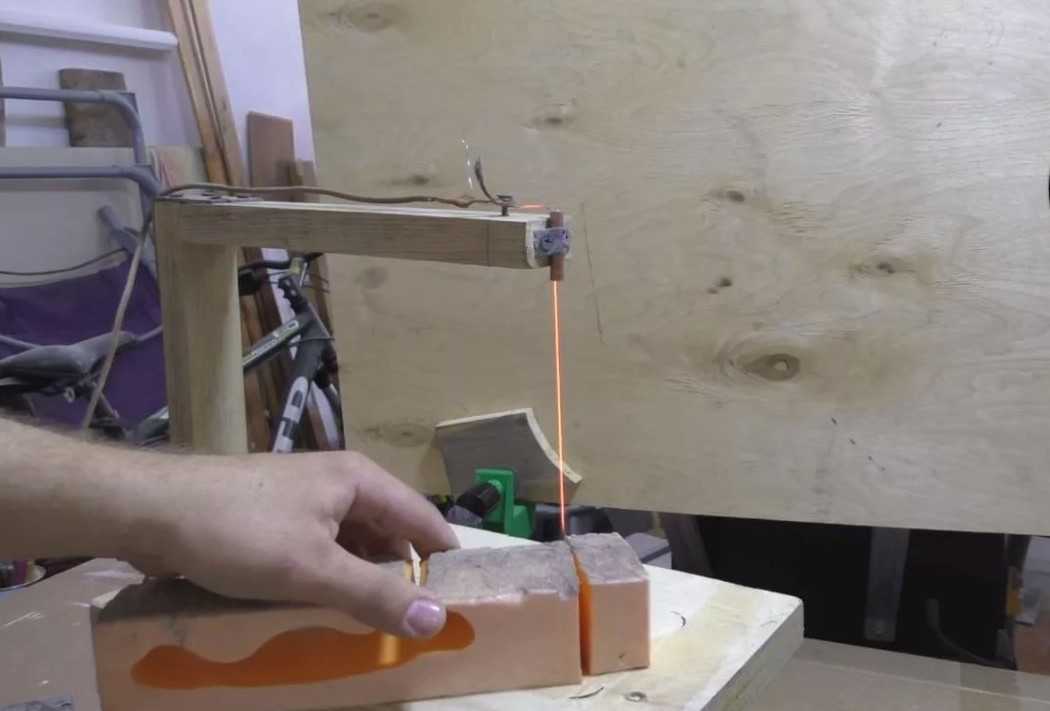

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

При желании сделать резак для пенопласта и поролона многих останавливает сложность выбора источника питания для разогрева нихромовой струны до нужной температуры. Вопросу выбора нихромовой струны и подбора источника питания для ее разогрева посвящена эта статья.

Внимание! При резке пенопласта выделяется стирол, этилбензол и другие токсичные газы. Поэтому резку пенопласта и поролона допускается производить только под вытяжкой или на открытом воздухе.

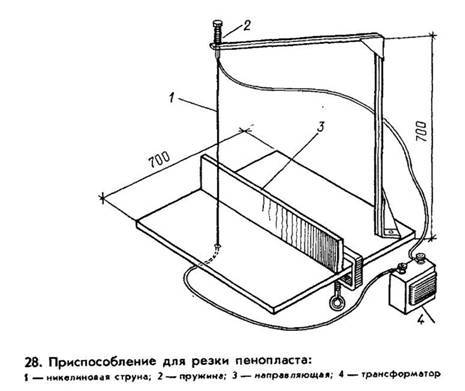

Конструкция станка

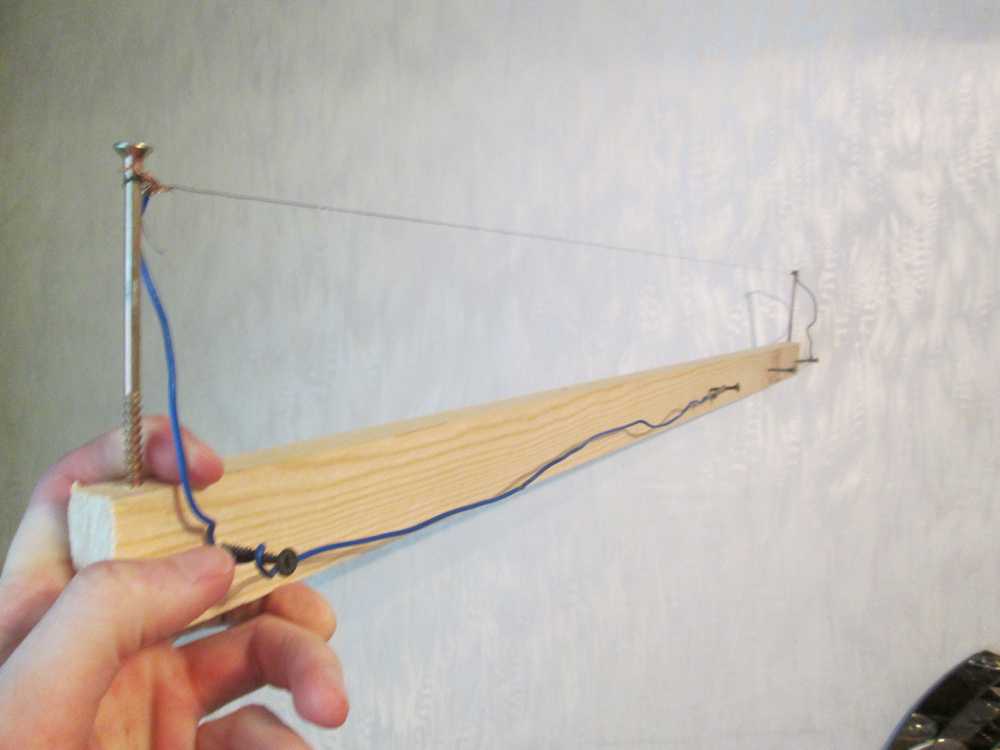

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

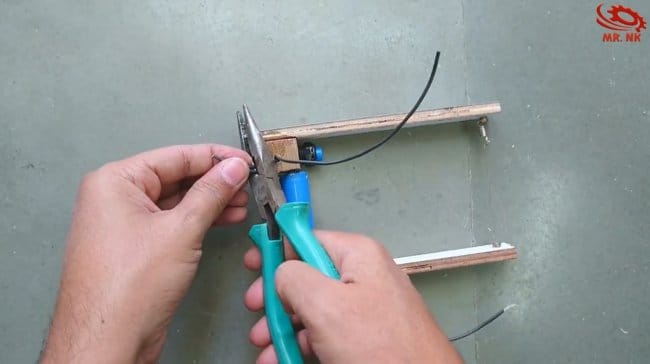

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

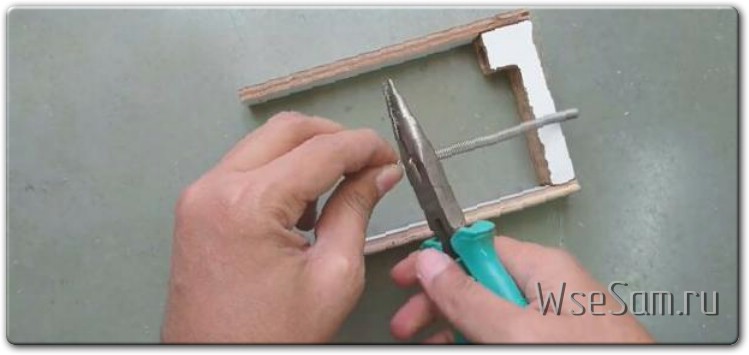

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Выбор нихромовой проволоки

Нихромовая проволока по внешнему виду мало чем отличается от стальной проволоки, но сделана она из сплава хрома и никеля. Наиболее распространена проволока марки Х20Н80, содержащая 20% хрома и 80% никеля. Однако в отличие от стальной или медной проволоки, нихромовая проволока имеет большее удельное сопротивление и выдерживает, сохраняя, высокую механическую прочность температуру нагрева до 1200˚С. Нихромовая проволока выпускается диаметром от 0,1 мм до 10 мм.

Нихромовая проволока широко используется в качестве нагревательных элементов в бытовых и промышленных изделиях, таких как электрический фен, утюг, электроплитка, лучевые обогреватели, паяльники, водонагреватели и даже в электрочайниках. И это далеко не полный перечень. Так называемые нагреватели типа ТЭН тоже изготовлены из нихромовой проволоки, только спираль размещена в металлической трубке, которая заполнена для изоляции и передаче тепла от спирали к стенкам трубки, кварцевым песком. Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

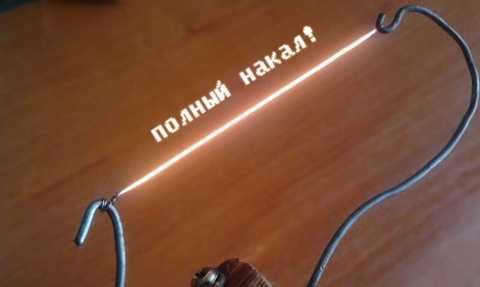

Резка пенопласта на станке заключается в расплавлении его по линии прохода, разогретой нихромовой проволоки. Температура плавления пенопласта составляет около 270˚С. Чтобы пенопласт плавился при соприкосновении с проволокой, температура ее должна быт в несколько раз больше, так как тепло будет расходоваться не только на плавление, но и за счет теплопроводности поглощаться самим пенопластом, снижая температуру проволоки. Количество поглощаемого пенопластом тепла будет напрямую зависеть от его плотности. Чем плотнее пенопласт, тем больше потребуется тепловой энергии.

Из вышесказанного следует, что в зависимости от плотности пенопласта для его резки необходимо выбирать проволоку соответствующего диаметра, чтобы нихромовая проволока не расплавилась от выделяющегося на ней тепла. Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что резаком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что резаком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Длина нихромовой проволоки для резака выбирается исходя из размеров пластин пенопласта, предназначенного для резки, и от плотности пенопласта не зависит.

В результате продведенных экспериментов, было определено, что для эффективной резки пенопласта мощность, которую необходимо подавать на единицу длины проволоки должна быть в пределах 1,5-2,5 Вт на сантиметр длины проволоки, для такого режим работы лучше всего подходит нихромовая проволока диаметром 0,5-0,8 мм. Она позволяет выделить достаточное количество тепла для быстрой резки пенопласта любой плотности, сохраняя при этом свою механическую прочность. Поэтому для изготовления станка для резки пенопласта была использована нихромовая проволока диаметром 0,8 мм.

Расчет параметров источника электропитания

для нагрева проволоки

Надо отметить, что для разогрева нихромовой проволоки станка для резки пенопласта подойдет источник электропитания как переменного тока, так и постоянного.

С учетом того, что на сантиметре длины проволоки нужно выделять мощность не более 2,5 ватта и длине проволоки 50 см, можно рассчитать мощность источника электропитания. Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Теперь необходимо определить величину напряжения источника электропитания. Для этого нужно знать сопротивление нихромовой проволоки.

Сопротивление проволоки можно рассчитать по удельному сопротивлению (сопротивлению одного метра проволоки). Удельное сопротивление проволоки из нихрома марки Х20Н80 приведено в таблице. Для других марок нихрома значения отличаются незначительно.

| Зависимость погонного сопротивления (одного метра) проволоки из нихрома Х20Н80 от величины его диаметра | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр нихромового провода, мм | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | 2,0 | 2,2 | 2,5 | 3,0 | 3,5 | 4,0 |

| Погонное сопротивление, Ом/м | 137,00 | 34,60 | 15,71 | 8,75 | 5,60 | 3,93 | 2,89 | 2,20 | 1,70 | 1,40 | 1,16 | 0,97 | 0,83 | 0,62 | 0,35 | 0,31 | 0,22 | 0,16 | 0,11 | 0,087 |

Как видно из таблицы, для проволоки диаметром 0,8 мм удельное сопротивление составляет 2,2 Ом, следовательно, нихромовая проволока длинной 50 см, которая была выбрана для станка резки пенопласта, будет иметь сопротивление 1,1 Ом. Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Воспользовавшись преобразованными формулами законов Ома и Джоуля – Ленца, получим формулу для расчета величины питающего напряжения для станка резки пенопласта. Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. Для упрощения расчета предлагаю онлайн калькулятор. Он выполняет расчет исходя из того, что на сантиметр длины проволоки необходима мощность 2,5 Вт. Для того, чтобы узнать какой нужен источник питания достаточно ввести в соответствующие поля длину нихоромовой проволоки и ее сопротивление, выбранное из таблицы.

| Калькулятор для расчета U и I для разогрева нихромовой нити | |

|---|---|

| Длина нити накала, cм: | |

| Сопротивление 1 метра длины нити, Ом: | |

При уменьшении или увеличении длины проволоки, напряжение источника питания необходимо будет пропорционально уменьшить или увеличить соответственно. При этом величина тока не изменится.

Выполненный расчет является оценочным, так как не учтено переходное сопротивление в точках соединения проводов и сопротивление токоподводящих проводников. Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

Электрические схемы источника электропитания

Подать питающее напряжение на нихромовую нить станка для резки пенопласта можно с помощью нескольких схем.

Схема с использованием ЛАТР

Наиболее простым вариантом источника электропитания станка для резки пенопласта является автотрансформатор с возможностью плавной регулировки выходного напряжения. Но эта схема имеет существенный недостаток, не имеет гальванической развязки с питающей сетью, так как выход ЛАТРа непосредственно соединен с электросетью. Поэтому при использовании ЛАТРа необходимо его подключать таким образом, чтобы общий провод был подключен к нулевому проводу питающей сети.

Поэтому при использовании ЛАТРа необходимо его подключать таким образом, чтобы общий провод был подключен к нулевому проводу питающей сети.

Электрическая схема подключения нихромовой спирали к ЛАТРу.

Что такое ЛАТР и как он устроен

Промышленностью выпускаются лабораторные автотрансформаторы, которые принято называть ЛАТР (лабораторный автотрансформатор регулируемый). Они подключаются непосредственно к бытовой электросети 220 В и в зависимости от типа ЛАТРа рассчитаны на различный ток нагрузки.

ЛАТР представляет собой тороидальный трансформатор с одной первичной обмоткой, по виткам которой при вращении расположенной сверху ручки, перемещается графитовое колесико, позволяющее снимать напряжение с любого участка обмотки. Таким способом на выходе ЛАТРа можно изменять напряжение от 0 до 240 В.

Провода к ЛАТРу подсоединяются с помощью клеммной колодки, на которой нарисована его электрическая схема и нанесены надписи «Сеть» и «Нагрузка». К клеммам «Сеть» подсоединяется шнур с вилкой, для подключения к бытовой сети. К клеммам «Нагрузка» подключается изделие, которое нужно запитать напряжением, отличным от бытовой электросети.

К клеммам «Нагрузка» подключается изделие, которое нужно запитать напряжением, отличным от бытовой электросети.

Внимание! Один из сетевых проводов, нижние клеммы на фото, соединен непосредственно с одним из проводов нагрузки. Таким образом, если на нижний вывод попадет фаза, то прикосновение к этой цепи может привести к поражению электрическим током.

Поэтому, в случае использования ЛАТРа для нагрева нихромовой проволоки станка резки пенопласта без развязывающего трансформатора, необходимо обязательно индикатором фазы проверить отсутствие фазы на общем проводе. Если на нем фаза, вынуть питающую ЛАТР вилку из розетки и, развернув ее на 180 градусов, опять вставить. Повторно проверить нижний провод на предмет наличия фазы.

Обычно на корпусе ЛАТРа имеется этикетка, на которой приводятся данные по его нагрузочной способности. На ЛАТРе, который изображен на фотографии, этикетка установлена непосредственно на регулировочной ручке.

Из этикетки следует, что это ЛАТР типа ЛОСН, выходное напряжение можно регулировать в диапазоне от 5 до 240 вольт, максимальный ток нагрузки составляет 2 А.

Если расчетный ток не превышает 8 А, то вполне можно запитать нихромовую проволоку через ЛАТР типа РНО 250-2.

Этот ЛАТР позволяет подключать нагрузку с током потребления до 8 А, но учитывая кратковременность работы приспособления для резки пенопласта, вполне выдержит ток нагрузки и 10 А.

Перед использованием ЛАТРа в качестве источника питания, необходимо проверить его работоспособность. Для этого нужно подключить к клеммам «Сеть» ЛАТРа сетевой шнур, а к клеммам «Нагрузка» мультиметр или стрелочный тестер, включенный в режим измерения переменного напряжения, на предел не менее 250 В. Установить ручку регулировки напряжения ЛАТРа в положение минимального напряжения. Вставить вилку в розетку.

Медленно поворачивая ручку ЛАТРа по часовой стрелке убедиться, что выходное напряжение увеличивается. Вернуть ручку ЛАТРа в нулевое положение. Вынуть вилку из сети и подключить провода, идущие от нихромовой нити к клеммам «Нагрузка». Вставить вилку сетевого шнура в розетку и индикатором фазы проверить отсутствие фазы на нихромовой проволоке. Разобравшись с фазой, можно, медленно поворачивая ручку ЛАТРа подать напряжение на нихромовую проволоку. При этом нужно учесть, что проволока нагревается постепенно, в течение нескольких секунд.

Разобравшись с фазой, можно, медленно поворачивая ручку ЛАТРа подать напряжение на нихромовую проволоку. При этом нужно учесть, что проволока нагревается постепенно, в течение нескольких секунд.

Внимание! Категорически запрещается прикасаться к проволоке рукой для проверки степени ее нагрева, когда на нее подано питающее напряжение! Температура проволоки очень высокая и можно получить ожог!

Когда проволока нагреется до чуть заметного свечения, можно приступать к резке пенопласта на станке.

Схема с использованием ЛАТР и понижающего трансформатора

Если величина тока, потребляемого нихромовой проволоки будет больше, чем может обеспечить ЛАТР, то придется дополнительно после него включить понижающий трансформатор по, ниже приведенной электрической схеме.

Как видите, в отличие от предыдущей схемы, к выходу ЛАТРа подключена сетевая обмотка силового трансформатора, нихромовая спираль подсоединена к вторичной выходной обмотке трансформатора. В этой схеме, благодаря развязывающему понижающему трансформатору, нихромовая спираль гальванически не связана с электрической сетью и поэтому безопасна для эксплуатации. В дополнение появилась возможность более плавной регулировки выходного напряжения и следовательно более точной установки температуры резки пенопласта на станке.

В дополнение появилась возможность более плавной регулировки выходного напряжения и следовательно более точной установки температуры резки пенопласта на станке.

Мощность трансформатора и напряжение на его вторичной обмотке берется на основании расчетов, выполненных по выше приведенной методике. Например, для предложенной конструкции станка для резки пенопласта, при диаметре нихромовой проволоки 0,8 мм и длине 50 см, источником электропитания послужил ЛАТР с выходным током 2 А с включенным после него понижающим трансформатором мощностью 150 Вт с напряжением на вторичной обмотке 12 В.

Схема с использованием понижающего трансформатора с отводами вторичной обмотки

Для электропитания нихромовой спирали резака для пенопласта можно применить трансформатор с отводами во вторичной обмотке. Это самый простой, надежный и безопасный вариант, особенно если станок для резки пенопласта будет использоваться регулярно. Ведь при резке пенопласта на приспособлении регулировать температуру нагрева нихромовой проволоки не нужно. Температура подбирается один раз при настройке станка. Поэтому подобрав нужное напряжение, провода от выводов нихромовой проволоки припаиваются к выводам вторичной обмотки трансформатора навсегда.

Температура подбирается один раз при настройке станка. Поэтому подобрав нужное напряжение, провода от выводов нихромовой проволоки припаиваются к выводам вторичной обмотки трансформатора навсегда.

Несмотря на простоту и надежность этой схемы, стандартных готовых трансформаторов с отводами, да еще и на нужное напряжение нет. Придется найти подходящий трансформатор по напряжению и току на вторичной обмотке и отмотать лишние витки. Можно разобрать трансформатор и отмотав часть вторичной обмотки, намотать ее заново, но уже с отводами. Но эта работа требует знаний и опыта.

Схема с использованием понижающего трансформатора и токоограничивающего конденсатора

Установить стабильный выходной ток с вторичной обмотки трансформатора можно с помощью обыкновенных конденсаторов, включенных в первичную обмотку трансформатора.

Конденсатор должен быть рассчитан на напряжение не менее 300 В и иметь емкость, в зависимости от типа трансформатора и тока потребления нихромовой спиралью, порядка 50 мкФ. На таком принципе стабилизации тока на вторичной обмотке мной разработана Схема зарядного устройства для автомобильных аккумуляторов. Трансформатор должен быть соответствующей мощности и иметь 10% запас по напряжению.

На таком принципе стабилизации тока на вторичной обмотке мной разработана Схема зарядного устройства для автомобильных аккумуляторов. Трансформатор должен быть соответствующей мощности и иметь 10% запас по напряжению.

Схема с использованием понижающего трансформатора и тиристорного регулятора мощности

Еще одна, несколько необычная схема регулятора температуры нагрева нихромовой проволоки, с помощью тиристора. Она подобна регулировке с помощью ЛАТРа с трансформатором, но малогабаритная. Классическая схема тиристорного регулятора для этой схемы не подходит, так как искажает форму синусоидального тока.

Поэтому необходима специальная схема тиристорного регулятора, выдающая на выходе синусоидальный сигнал и рассчитанная на работу с индуктивной нагрузкой.

Возможно включение тиристорного регулятора также после вторичной обмотки трансформатора. В данном случае при выборе схемы регулятора следует учесть, что он должен быть рассчитан на ток, который необходим для разогрева нихромовой проволоки.

Схема с использованием любых электроприборов

Если ни одна из выше приведенных электрических схем разогрева нихромовой проволоки для приспособления резки пенопласта не может быть реализована, то предлагаю нестандартную схему ее разогрева.

При подключении любого электроприбора, он потребляет из электросети ток. Величина тока напрямую зависит от мощности электроприбора. Чем больше мощность, тем больше будет течь по проводам ток. Сопротивление куска нихромовой проволоки станка для резки пенопласта чуть больше сопротивления медных проводов и, следовательно, включение станка в разрыв одного из проводов электроприбора на работе его не скажется, а нихромовая проволока будет нагреваться. Этим и можно воспользоваться.

При использовании подключения станка для резки пенопласта по этой схеме, обязательно нужно проследить, чтобы нихромовой провод не был подключен непосредственно к фазному проводу электросети. Физически подключение лучше всего выполнить с помощью переходника, наподобие того, который описан для измерения силы тока потребления.

Подходят для работы в схеме электроприборы непрерывного действия, например обогреватель, пылесос. Оценить, какой ток потребляют электроприборы можно по таблице на странице сайта «Выбор сечения провода кабеля для электропроводки».

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощный электроприбор, например электрическую лампочку 200 Вт (потечет ток около 1 А), далее обогреватель на 1 кВт (4,5 А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока резака не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

К недостаткам последней схемы подключения нихромовой спирали следует отнести необходимость определения фазы для правильного подключения и низкий КПД (коэффициент полезного действия), киловатты электроэнергии будут расходоваться бесполезно.

Здравствуйте, уважаемый Александр Николаевич!

Меня интересует вопрос резки пенополистирола. Пересмотрев гору информации, остановился на Вашем сайте. У Вас собрана, пожалуй, самая полная и исчерпывающая информация по интересующему меня вопросу.

Пересмотрев гору информации, остановился на Вашем сайте. У Вас собрана, пожалуй, самая полная и исчерпывающая информация по интересующему меня вопросу.

Хотел бы обратиться к Вам со своим вопросом. Возможно ли использование в качестве источника питания вместо ЛАТРа или понижающего трансформатора, автомобильного зарядного устройства (с регулятором зарядного тока) заводского изготовления?

Александр

Уважаемый Николай! Спасибо за добрые слова.

Технически вполне возможно. Зарядное устройство если у него имеется регулятор тока испортить, подключая нихромовую проволоку невозможно. Но тут могут возникнуть трудности. Если зарядное устройство имеет автоматику, то оно может просто не заработать, считая, что аккумулятор не подключен.

Нужно просто попробовать, предварительно установив в ЗУ минимальный ток заряда и подключить к его выходным клеммам требуемой длины и диаметра нихромовую нить.

Если нить будет разогреваться, но температура не достигнет требуемой, значит, мощности ЗУ не хватает, либо недостаточной величины ток или не хватает напряжения. В случае если не хватает напряжения то, можно либо укоротить длину нити, если это возможно или взять нихром большего диаметра.

Алексей 14.02.2015

Здравствуйте, Александр Николаевич!

Прочитал довольно содержательную и полезную статью по изготовлению станка для резки пенопласта, очень благодарен Вам за предоставленную информацию!

Спасибо, с уважением Алексей!

Александр

Здравствуйте Алексей! Я рад, что статьи сайта приносят пользу людям. Спасибо за добрые слова.

Спасибо за добрые слова.

Резать сразу двумя струнами можно используя один ЛАТР и один понижающий трансформатор. Нихромовую проволоку лучше не разрезать на две части, а сделать петлю, так ток будет меньше и контактов всего два. То есть нихромовая проволока закрепляется на стойке с пружиной, далее идет над столом на высоте первого реза, на противоположной стороне закрепляется на одной стойке на такой же высоте. Рядом можно установить вторую стойку, чтобы закрепить струну при повороте на следующей высоте. Далее струна возвращается в исходное место, и крепиться через пружину за еще одну стойку. Таким образом, общая длина струны составит 3 м.

Виктор 04.02.2021

Здравствуйте, Александр Николаевич!

Вопрос по станку для резки пенопласта и иже с ним. Могу ли я в качестве ЛАТРа использовать сварочный аппарат инверторного типа. Есть несколько видео в ЮТубе, где народ его применяет. Однако они устанавливают ток 40 А имея проволоку диаметром 0,9-1,0 мм.

У меня будет использоваться нихромовая проволока (диаметр прошу вас подсказать) длиной порядка 1,2 метра (для резки пенопласта шириной 1 метр).

Заранее благодарен за ответ и совет.

С уважением, Виктор.

Александр

Здравствуйте, Виктор!

Сварочный аппарат инверторного типа прекрасно обеспечит нагрев нихромовой нити для резки пенопласта. Но он не должен иметь функцию защиты от короткого замыкания AntiStik, или иметься возможность ее отключения, так как будет срабатывать защита и ток не потечет.

Диаметр проволоки нужно брать 0,9-1,0 мм, и если в инверторе нет возможности регулировать величину тока плавно, то придется, нагрев нити регулировать, подбирая ее длину.

Поэтому лучше всего взять инвертор без функции AntiStik и с возможностью плавной регулировки величины тока, например, сварочный аппарат инвертор РЕСАНТА САИ-160К.

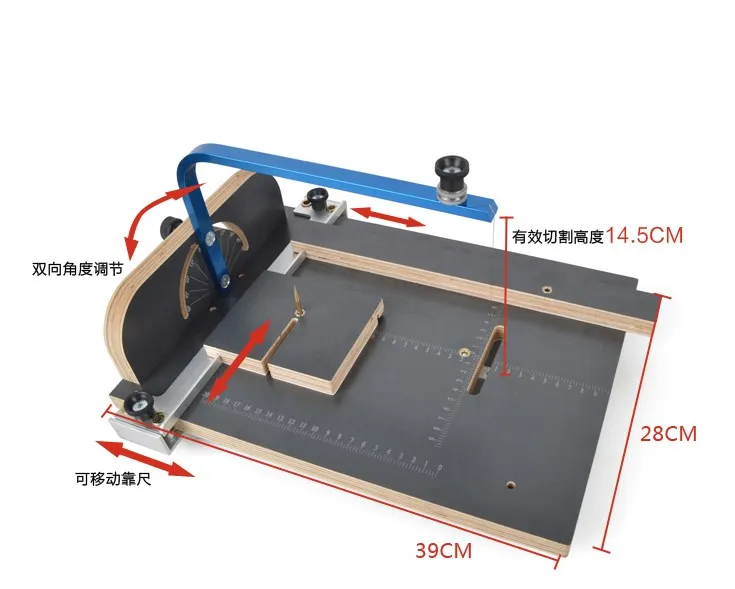

станок для фигурной резки, прибор, нож

Несколько дельных советов

В процессе резки требуется средняя скорость движения пенопласта. Если он будет двигаться слишком быстро, то, скорее всего, раскрошится, а если слишком медленно, то торцы листов начнут плавиться.Если работа выполняется на участке без электричества, то нужно соединить между собой 3 9-вольтные кроны и использовать их в качестве источника энергии.

В таком случае станок сможет работать примерно 35-40 минут.Использовать для этого автомобильные аккумуляторы нежелательно, поскольку те, невзирая на незначительное напряжение, отличаются еще и большой силой тока, способной повредить струну. И хорошо еще, если она попросту лопнет, ведь может случиться, что и брызнет раскаленным металлом.Пенопласт, который будет использоваться для утепления бани, должен быть толстым. Более того, толстый материал проще производить (да и популярностью он особой не пользуется), а значит, стоит он будет дешевле, чем тонкий.

Более того, толстый материал проще производить (да и популярностью он особой не пользуется), а значит, стоит он будет дешевле, чем тонкий.

Изготовление пенопласта в домашних условиях

Часто пенопласт используется не только в качестве утеплителя, для утепления стен, но и во время изготовления разнообразных упаковок. Довольно часто из него изготавливают разнообразную посуду. Поэтому именно пенопласт является одним из наиболее востребованных во всем мире материалов.

Как сделать пенопласт в домашних условиях? Для его производства используются давление и пар. Поэтому в случае домашнего, самостоятельного изготовления лучше использовать более открытую местность, чем квартира (гараж, загородный дом). Помещение, в котором производится пенопласт, должно хорошо проветриваться, ведь во время его изготовления, а также сушки начинает активно выделяться вещество под названием формальдегид.

Для производства пенопласта необходимо приобрести специальное оборудование, Однако при большом желании, такое оборудование можно сделать самостоятельно, кустарным способом. Но, следует отметить, что для производства пенопласта высокого качества, необходимо использовать необходимое оборудование.

Но, следует отметить, что для производства пенопласта высокого качества, необходимо использовать необходимое оборудование.

На заметку! В качестве сырья для изготовления пенопласта используются специальные полистирольные гранулы. Эти гранулы, при активном воздействии на них пара, полученного из самой обыкновенной воды, начинают активно вспениваться.

Сам процесс изготовления пенопласта прост, не требует больших финансовых вложений. Однако для его изготовления необходимо обладать минимальным набором знаний и навыков. Прежде всего, на начальном этапе производства, нужно вспенить гранулы. Эти гранулы еще называют бисером. Для этого они помещаются в специальный бункер, в который под давлением начинает активно поступать пар. Во время такой обработки при помощи водяного пара, размеры гранул начинают увеличиваться примерно в 25-50 раз.

На следующем этапе эти гранулы полистирола необходимо просушить. Чтобы ускорить процесс их просушки можно применить разогретый, теплый воздух. После обработки гранул паром, они должны отлежаться, а пространство, в котором они находятся, должно быть заполнено воздухом – это является важным условием изготовления пенопласта в домашних условиях. Как правило, эта процедура просушки занимает не менее 4 часов.

Как правило, эта процедура просушки занимает не менее 4 часов.

На последнем, третьем, заключительном этапе производства, вспененные гранулы необходимо поместить в специальные формы. Этот этап называется формовкой. После помещения в формы, гранулы, из-за постоянного воздействия пара, начинаются склеиваться между собой, после чего образуется целая плитка или блок. После изготовления целого блока, изделию также необходимо дать немного времени отлежаться, после чего его можно резать либо транспортировать.

Резка канцелярским ножом

При проведении строительных работ, которые связаны с утеплением стен либо разнообразных перекрытий здания, разрезание полимерных материалов термическими резаками не всегда оправдано. Как правило, конструкции такого типа обладают строгой геометрической формой, поэтому в данном случае, для резки полистирол можно использовать обыкновенный канцелярский нож.

Главным условием, в случае использования канцелярского ножа, для резки этого полимерного материала является то, чтобы его лезвие было максимально тонким и острым, а его длина была больше толщины разрезаемого материала. Резать полистирол нужно на твердом неподвижном основании. Для разметки можно использовать рейки либо линейки.

Резать полистирол нужно на твердом неподвижном основании. Для разметки можно использовать рейки либо линейки.

Резка нихромовой проволокой

Чтобы эффективно резать полимерные материалы можно также изготовить специальный резак, главным элементом которого будет выступать нихромовая проволока. Сам процесс разрезания выполняется с помощью раскаленной до 120 градусов по Цельсию нихромовой проволоки, которая скорее не режет, а плавит материал. Благодаря использованию такого способа получаются ровные разрезы, а полистирол во время такой обработки не крошится и не ломается.

Такие резаки делаются из нихромовой нити, через которую проходит электрический ток. Изготовить такие резаки с нихромовой нитью достаточно просто. В отличие от станков, такой резак является компактным, портативным устройством. Однако его недостатком является то, что в нем нельзя самостоятельно осуществлять контроль над нагревом нихромовой нити и подбирать рабочую температуру.

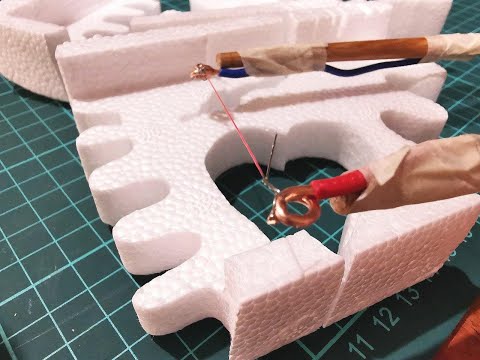

Фигурная резка

Фигурная резка пенопласта может осуществляться с помощью станка самодельного изготовления. Для этого понадобятся острый нож, который имеет резиновую насадку на конце, паяльник, струна и ножовка по дереву. Использовать эти способы можно по отдельности, но каждое из них имеет свои плюсы и минусы. Выбирая нож для станка, следует руководствоваться тем, что он должен быть максимально острым. Использовать его можно для маленьких заготовок. Перед началом работ заготовка фиксируется в тиски или другое устройство. Движение ножа следует направлять от себя, так как в противном случае присутствует риск его соскальзывания, что может стать причиной неприятных последствий.

Для этого понадобятся острый нож, который имеет резиновую насадку на конце, паяльник, струна и ножовка по дереву. Использовать эти способы можно по отдельности, но каждое из них имеет свои плюсы и минусы. Выбирая нож для станка, следует руководствоваться тем, что он должен быть максимально острым. Использовать его можно для маленьких заготовок. Перед началом работ заготовка фиксируется в тиски или другое устройство. Движение ножа следует направлять от себя, так как в противном случае присутствует риск его соскальзывания, что может стать причиной неприятных последствий.

Фигурная резка пенопласта может быть осуществлена с помощью паяльника, который оснащен насадкой в виде ножа. Процесс работы предусматривает нагревание насадки, мастеру останется лишь передвигать приспособление плавными движениями по поверхности пенопласта. Нужно быть предельно осторожным, ведь в процессе раскроя под воздействием высоких температур материал будет плавиться. Раскалённая капля массы может попасть на кожу. Для того чтобы избежать неприятных последствий, следует обезопасить свои движения.

Для того чтобы избежать неприятных последствий, следует обезопасить свои движения.

Если вы задумались над вопросом о том, чем резать пенопласт, то можно воспользоваться сапожным ножом. С его помощью можно преодолеть толщину до 40 см. Лезвия предварительно хорошо затачиваются, тогда как остриё остаётся тупым. Через каждые 2 м нож нужно будет затачивать, поэтому точило должно быть рядом. Процесс резки будет сопровождаться специфическим звуком, однако исключить его можно, надев наушники.

Если вы еще не решили, чем резать пенопласт, то можно воспользоваться ножовкой по дереву. Она способна преодолеть толщину до 80 см и должна иметь тонкие зубья

Это очень важно, ведь от величины зубцов будет зависеть равномерность и точность раскроя. Прикладывать особых усилий не придётся, а травматизм сводится к минимуму

Но такая технология актуальна не во всех случаях. При малой толщине пенопласта можно использовать канцелярский нож. Этот инструмент достаточно острый, но со временем он затупится. Его следует подогревать, чтобы процесс проходил более плавно.

Его следует подогревать, чтобы процесс проходил более плавно.

Изготовление лазерного резака

Для начала необходимо извлечь лазерный резак из привода. Эта работа не представляет никакой сложности, но придется набраться терпения и максимум внимания. Так как там содержится большое количество проводов, структура у них одинаковая

При выборе привода важно учитывать наличие пишущего варианта, так как именно в такой модели лазером можно делать записи. Запись производится при испарении тонко нанесенного слоя металла с самого диска

В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск

В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск.

Схема лазерной резки.

При демонтаже верхних крепежей, можно обнаружить каретку с расположенным в ней лазером, который способен двигаться в двух направлениях

Ее следует осторожно извлечь путем откручивания, тут присутствует большое количество разъемных устройств и шурупов, которые важно аккуратно снять. Для дальнейшей работы необходим красный диод, при помощи которого осуществляется прожиг

Для дальнейшей работы необходим красный диод, при помощи которого осуществляется прожиг

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Как будет извлечен главный элемент будущей модели лазера, необходимо все тщательно взвесить и придумать, куда его поместить и как к нему подключить электропитание, так как для диода пишущего лазера необходимо намного больше тока, чем для диода от лазерной указки, и в этом случае можно использовать несколько способов.

Далее заменяется диод в указке. Для создания мощного лазера уз указки должен быть извлечен родной диод, на его место необходимо установить аналогичный из CD/DVD-RW привода. Указка разбирается с соблюдением последовательности. Она должна быть раскручена и разделена на две части, сверху располагается деталь, которую нужно заменить. Старый диод извлекается и на его место устанавливается требуемый диод, который можно закрепить с помощью клея. Бывают случаи, когда при удалении старого диода могут возникнуть трудности, в этой ситуации можно воспользоваться ножом и немного потрясти указку.

Схема лазерной указки.

Следующим действием будет изготовление нового корпуса. Чтобы будущий лазер можно было удобно использовать, подключить к нему питание и для придания ему внушительного вида можно применить корпус фонарика. Устанавливается переделанная верхняя часть лазерной указки в фонарик и подводится к нему питание от аккумуляторных батареек, которое подключается к диоду

Важно не перепутать полярность питания. Перед сборкой фонарика стекло и части указки нужно извлечь, так как оно будет плохо проводить прямой ход луча лазера. Последним этапом является подготовка к применению

Перед сборкой фонарика стекло и части указки нужно извлечь, так как оно будет плохо проводить прямой ход луча лазера. Последним этапом является подготовка к применению

Перед подключением необходимо проверить прочность закрепления лазера, правильность подключения полярности проводов и ровно ли установлен лазер

Последним этапом является подготовка к применению. Перед подключением необходимо проверить прочность закрепления лазера, правильность подключения полярности проводов и ровно ли установлен лазер.

После совершения этих нехитрых действий лазерный резак готов к использованию. Такой лазер можно использовать для прожига бумаги, полиэтилена, для розжига спичек. Область применения может быть обширна, все будет зависеть от фантазии.

Применяем автоматизированные комплексы

Изыски архитектурного дизайна тоже требуют утепления. С целью сохранения их выразительности возникает необходимость изготовления сложных элементов. Как вырезать подобные детали? Более доступный вариант — обработка утеплителя фрезерованием. Но фрезеровка пенопласта не проводиться по той причине, что фреза при своем вращении вырывает достаточно крупные куски материала.

Но фрезеровка пенопласта не проводиться по той причине, что фреза при своем вращении вырывает достаточно крупные куски материала.

Плотный пенополистирол имеет более высокую механическую прочность и хорошо фрезеруется. Из него изготавливают всё что угодно: букву, цифру, графический элемент любой сложности. Хоть ёжика. Резать пеноплекс рекомендуется на больших угловых скоростях при средней линейной подаче. Для установки изготовленных фрагментов на фасад используют церезит.

Лазерная резка пенопласта является наиболее передовой технологией, сочетающая в себе горячий режущий инструмент и точность автоматизированной системы. Лазерная резка пенопласта позволяет изготавливать детали любой сложности с высочайшей точностью при минимальном уровне отходов. Лазерная резка пенопласта обеспечивает абсолютно гладкую поверхность реза, используя горячий луч направленного света, двигающегося с высокой скоростью. Для него нет ограничений по толщине материала и сложности элемента.

Выбор оборудования для резки применяемого для пенопластовых плит и для экструдированного пенополистирола должен быть осознанным. Отвечать технологическим требованиям по готовым изделиям и быть экономически обоснованным.

Отвечать технологическим требованиям по готовым изделиям и быть экономически обоснованным.

Чем и как резать пенопласт

При работе с пенопластом практически каждый из нас хоть раз сталкивался с такой проблемой, как порезать лист пенопласта в домашних условиях на определенные части. Самый распространенный вариант является разлом, но такой метод не позволит добиться ровности кромки и точных размеров.

Кроме того при разломе остается огромное количество мусора в виде шариков материала, которые практически неуправляемы, так как они быстро липнут ко всем окружающим нас предметам. Поэтому в этой статье мы рассмотрим варианты и методы чем лучше резать пенопласт чтобы не крошился, без излишек мусора и точных размеров.

Нетрадиционные способы резки пенопласта

Выше мы перечислили все способы, чем резать пенопласт по ровной косильной лески. Но что если нам надо вырезать, например какую-то фигуру, предварительно разрисованную на пенопласте, полукруг, зигзаг, круг либо даже по прямой, но идеально ровно и в большом количестве. Здесь нам не поможет нож, электро-лобзик или пила.

Существует такой экзотический вариант, как резать пенопласт раскаленной нихромовой проволокой. Да-да вы не ослышались! Таким инструментом пользуются даже дизайнеры для воплощения дизайнерских решений. Кроме всего такой станок для резки пенопласта нетрудно собрать своими руками в домашних условиях.

Для того чтобы изготовить такой станок для быстрой и качественной резки пенопласта в домашних условиях, нам необходимо нихромовая проволока, небольшой трансформатор на 24 вольта и пружина. Стол понадобится установить под углом около 20-60 градусов. Затем нужно натянуть проволоку посередине поперек стола. С одной стороны стола крепко зафиксировать один конец проволоки, а с другой зафиксировать – через пружину.

Далее к обоим концам нихромовой проволоки крепятся провода, идущие от 24 вольтового трансформатора, который питается от электросети. Как только подастся ток, проволока начинает нагреваться (это заметно) так вот сверху проволоки необходимо положить лист пенопласта соответственно по косильной лески разметки. Из-за наклона стола листы утеплителя под влиянием собственного веса будет скользить вниз и понемногу прорезать материал.

Для аккуратной работы необходимо, чтобы проволока слегка покраснела, но нельзя допускать, чтоб она и раскалилась слишком сильно. Так как большая температура будет не резать, а беспощадно плавить в результате разрез может получиться очень широким.

Как правило, во время нагревания нихромовая проволока растягивается и становится немного длиннее, поэтому нужна вышеупомянутая пружина, которая должна быть упругой и сильной. Она способствует регулировки длины проволоки.

Можно попробовать разрезать пенопласт или пенополистирол своими руками и в домашних условиях с помощью болгарки и диска по металлу, хотя это не лучший вариант. Рекомендуется использовать исключительно самый тонкий диск. Этот вариант не очень практичный, потому что от болгарки будет много шума, а также мусор будет распространяться во все стороны. Поэтому лучше будет, если применить алмазный диск для болгарки.

Рекомендуется использовать исключительно самый тонкий диск. Этот вариант не очень практичный, потому что от болгарки будет много шума, а также мусор будет распространяться во все стороны. Поэтому лучше будет, если применить алмазный диск для болгарки.

Пенопласт также можно резать в домашних условиях простым паяльником. Применяя его, можно аккуратно и быстро отрезать материал. Конец (жало) паяльника должно быть желательно толстым, если нет, то его понадобится немного расплющить с помощью молотка. После чего на него одевается изготовленная специальная деталь: к металлическому колпачку от обыкновенной ручки на конце крепится острое лезвия. Таким приспособлением можно легко резать не только ровные косильной лески, но и фигурные, полукруглые, то есть детали самых различных форм.

Какой материал выбрать для резки

Прежде, чем начать работать с материалом, нам нужно узнать, какой бывает пенопласт, какой его вид лучше всего использовать для резки в домашних условиях.

Полистирольный беспрессованный

Это самый обычный и привычный каждому пенопласт, который знаком нам по упаковкам от техники. Материал представляет собой множество небольших белых шариков, которые плотно скреплены между собой, но могут рассоединиться от механического воздействия. Именно он очень широко распространён и чаще всего используется при изготовлении изделий в домашних условиях.

Материал представляет собой множество небольших белых шариков, которые плотно скреплены между собой, но могут рассоединиться от механического воздействия. Именно он очень широко распространён и чаще всего используется при изготовлении изделий в домашних условиях.

Полистирольный прессованный

Это подобный вид пенопласта, который просто дополнительно прессуется. Из-за этого он имеет гораздо более плотную структуру, его сложнее раскрошить, но и стоит такой материал гораздо дороже, чем его не прессованный аналог. Из-за высокой цены полистирольный прессованный пенопласт не получил большого распространения, но для некоторых изделий его однозначно можно использовать, так как его структура достаточно гладкая.

Полистирольный прессованный пенопласт

Поливинилхлоридный пенопласт

Самый редкий и неиспользуемый вид этого материала, который обладает одним интересным свойством – способность самостоятельно затухать при возгорании. Он не выделяет опасных веществ, но если все-таки загорается, то дым от него очень опасен и может угрожать здоровью.

Технология самостоятельного изготовления резака

Существует немало вариантов сооружения из подручных средств эффективных резаков для пенопласта. Особой популярностью пользуются два из них – резак и станок с нихромовой нитью. Каждый инструмент достаточно прост в использовании и способен обеспечить ровный и качественный раскрой ячеистого материала.

Резак для пенопласта своими руками

В процессе изготовления режущего приспособления необходимо использовать такие материалы и инструменты:

- шуруповерт или перфоратор со сверлом;

- паяльный прибор;

- два одинаковых карандаша;

- щипцы с округлым сечением на концах;

- клей ПВА или другой термостойкий клеящий состав;

- нить нихромовая;

- две медные проволоки;

- деревянный брусок длинной в 10 сантиметров;

- изоляционная лента;

- двухместный бокс для батареек;

- провода – один метр;

- выключатель.

Для питания такого портативного резака используются две обычные пальчиковые батарейки.

Процесс изготовления

Собрав все необходимые детали можно приступать к сборке конструкции резака:

- На каждом конце деревянного бруска проделать одно отверстие соответствующее диаметру подобранного карандаша. Глубина его должна достигать половины деревянной планки. От края планки нужно сделать отступ в 1,5 сантиметр.

- В нижней части карандашей формировать отверстие для установки проволоки из меди, концы которой свернуть кольцом.

- Пластиковый бокс для батареек усадить сверху бруска на клей. Карандаши зафиксировать тем же составом в ранее проделанных отверстиях.

- Для регулировки тока на струну на деревянной планке установить выключатель.

- Два провода следует припаять к коннектору, расположенному в контейнере для батареек. Оттуда проводник тока вывести к выключателю, а затем зачистить от оплетки концы и с помощью паяльника зафиксировать к медной проволоке на каждом отдельном карандаше.

Места соединений изолировать.

Места соединений изолировать. - Нихромовую струну туго натянуть, продев и хорошо закрепив между медными кольцами.

В готовый резак следует вставить батарейки и можно приступать к работе. Такой инструмент способен раскраивать пенопласт толщиной до 4 сантиметров. При этом с его помощью можно вырезать несложные фигуры.

Самодельный станок

Стационарная установка для резки пенопласта позволяет более точно выполнить раскрой ячеистого изделия по намеченным линиям. В процессе обработки не нужно производить движения инструментом, а просто перемещать сам материал. Сделать станок можно своими руками.

Самодельный станок для резки пенопласта

Для изготовления стационарного резака необходимо подготовить такие приспособления:

- два длинных самореза с широкими шляпками.

- нихромовая струна;

- провода для подключения тока;

- реостат для регулировки силы заряда;

- понижающий трансформатор с напряжением в 12 вольт.

В качестве основы используется стол. Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Техника изготовления

Самодельный станок собрать не составляет особой сложности:

- По центру стола обозначается продольная линия. На ее концах с двух сторон опорной плоскости фиксируются саморезы;

- Нихромовая нить натягивается между установленными винтами. С одного конца она просто фиксируется, а с другого проводится через пружину. Струна должна располагаться на высоте 10 – 15 сантиметров от уровня поверхности стола.

- Провода, исходящие от трансформатора, подсоединяются к обоим концам натянутой нихромовой нити. С одной стороны самореза, на котором закреплена проволока, подвешивается груз. Он обеспечивает хорошее натяжение режущему элементу.

В действие устройство приводится при подаче питания к трансформатору. Процесс резки происходит за счет нагревания струны. При этом она должна слишком сильно накаляться иначе получится широкий разрез.

Чтобы раскроить пенопласт следует протянуть через раскаленную нить. Ячеистая структура материала позволяет быстро и точно произвести термическую резку. Края изделия от высокой температуры запаиваются, обеспечивая ровность раскроя.

Такая резка требует осторожности и применения мер безопасности. В качестве индивидуальной защиты используются перчатки, а также маска, защищающая от паров исходящих в процессе термической обработки материал. Резку пенопласта в домашних условиях можно осуществлять любым удобным способом

Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя

Резку пенопласта в домашних условиях можно осуществлять любым удобным способом. Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя.

Термические аппараты и приспособления

Резка пеноплекса на термическом станке

Не всегда использование утеплителя предполагает его раскрой по правильным геометрическим размерам. Иногда приходится вырезать полукружья, отверстия и прочие формы с замысловатыми контурами. И здесь нож или ножовка уже не помогут. Но справиться с такой работой сможет станок для резки пенопласта, который вполне можно соорудить своими руками.

Иногда приходится вырезать полукружья, отверстия и прочие формы с замысловатыми контурами. И здесь нож или ножовка уже не помогут. Но справиться с такой работой сможет станок для резки пенопласта, который вполне можно соорудить своими руками.

Фигурные изделия из пенопласта и пеноплекса

Принцип работы подобных устройств заключается в том, что на режущий элемент подается электрическое напряжение, вследствие чего он нагревается до определенной температуры, которая может регулироваться специальным прибором. А учитывая легкоплавкость материала резать пенополистирол нагретой струной или проволокой легко и быстро. И при этом не образуется трудноудаляемый мелкий мусор.

Как самостоятельно соорудить термический резак для пенопласта

Если выбирать, чем лучше резать утеплитель без образования мелкого мусора, то на первом месте, конечно же, будет стоять профессиональное оборудование. Но для домашнего использования приобретение такого устройства может быть дорогим «удовольствием», поэтому станок для резки пенопласта многие умельцы делают своими руками.

Схематический рисунок термического резака для горизонтального раскроя пенопласта

Необходимые материалы и инструменты

Для сборки режущего термического прибора потребуется:

- Вольфрамовая (нихромовая) проволока Ø 0,2мм.

- Материалы для изготовления рамы – бруски, металлопрофиль любого сечения. Пружины для крепления вольфрамовой нити.

- Реостат или понижающий трансформатор.

- Изоляторы.

- Клеммы.

Вольфрамовую проволоку можно купить в специализированном магазине или добыть из бытовых приборов – из любого обогревателя, коме масляного. Отрежьте нужный кусок спирали и выпрямите ее да ровного состояния.

В обогревателе спираль выполнена из вольфрамовой проволоки

На твердом и прочном основании нужно собрать раму устройства. Это может быть стол, верстак или какая-то другая поверхность. Потребуется прикрепить вертикальные элементы из металла к основанию на таком расстоянии, чтобы между ними свободно проходил лист пенополистирола. Далее к вертикальным стойкам крепятся пружины, к пружинам изоляторы, и к ним – вольфрамовая проволока.

Далее к вертикальным стойкам крепятся пружины, к пружинам изоляторы, и к ним – вольфрамовая проволока.

Пружины нужны для того, чтобы поддерживать проволоку в горизонтальном положении, поскольку нагреваясь, она имеет свойство изменять свои размеры в большую сторону, что грозит ее провисанием, если не будет пружин. Вместо пружин можно использовать грузики, задача которых будет такой же, как и у пружин.

Когда подобным резаком пользоваться приходится редко, источником питания может служить аккумулятор, что без сомнения безопасней, по сравнению с электрической сетью, где напряжение более 220 B, в то время как аккумулятор выдает не больше 10 -12, и этого вполне достаточно, чтобы нагреть проволоку. При наличии реостата напряжение, подаваемое на вольфрамовую нить можно регулировать в зависимости от толщины листа и скорости его перемещения по столу.

Данный прибор позволит разрезать пенопласт на горизонтальные пластины, толщина которых будет зависеть от того, какое расстояние между проволокой и столом. Если требуется кроить материал по вертикали, проволока должна устанавливаться также вертикально.

Если требуется кроить материал по вертикали, проволока должна устанавливаться также вертикально.

1 — Вольфрамовая проволока2 — Груз3 — Рама4 — Основание устройства

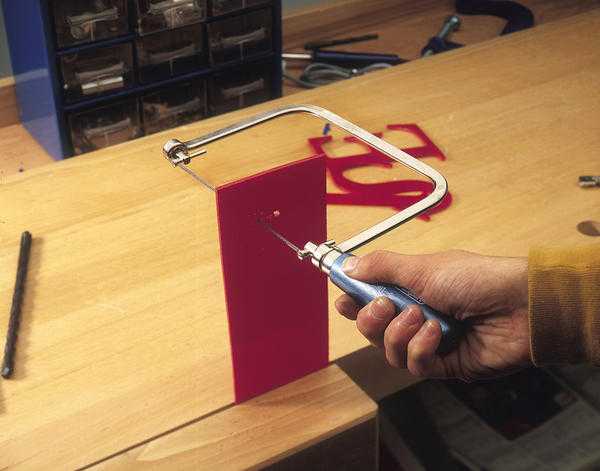

Вертикальный резак для пенопласта подходит для резки фигурных элементов из экструдированного и обычного пенопласта. При пользовании подобным устройством срез получается ровным и без крошек. Работает это устройство по принципу лобзика. Для того чтобы сделать фигурную деталь лучше использовать пеноплекс, материал, получаемый методом экструзии из полимерного исходного сырья – стирола, в то время как пенопласт – это не прессованный стирол.

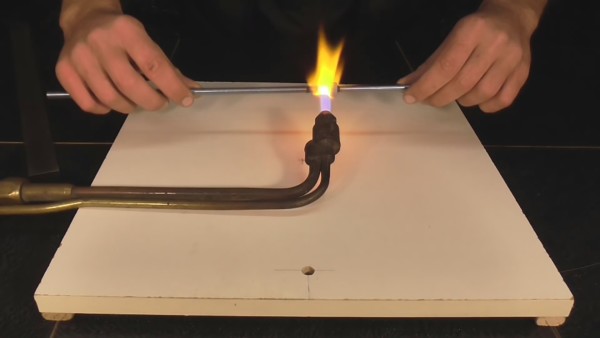

Резка пенопласта модернизированным паяльником

Быстро изготовить термический резак можно из паяльника. Для этого на конец инструмента устанавливают лезвие, если нужно раскраивать пенопласт по вертикали или горизонтали, или коронку от электродрели, когда требуется сделать в материале отверстие, выемку. Вместо коронки допускается использовать самодельную круглую деталь, которую делают из оцинкованного железа.

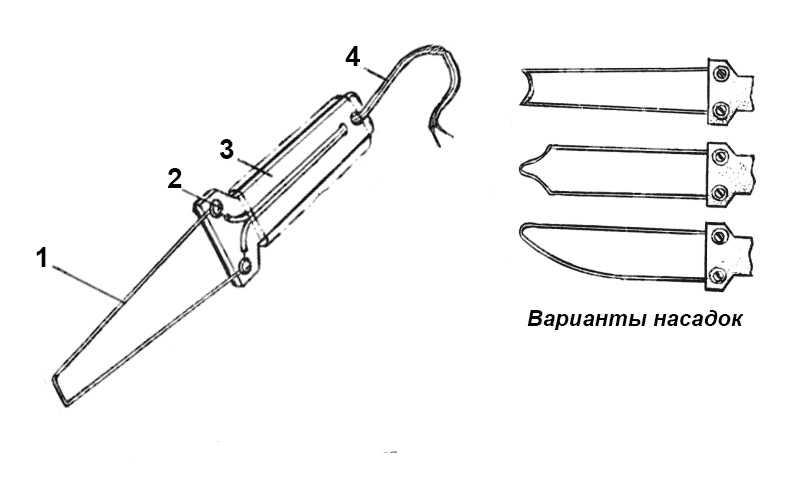

Создание термоножа со сменными насадками:

Для этого вам необходимо пропилить ложбинку в жале паяльника как видно на рисунке №1.

Рисунок №1 – Пропиленная в жале ложбинка.

После чего необходимо сделать хомутик для фиксирования режущей насадки в ложбинке жала паяльника (рисунок №2).

Рисунок №2 – Хомутик, болтики и режущая насадка.

Хомутик изогнут по форме жала, и затягивается обыкновенными болтиками, что бы режущая насадка не ёрзала, и не выпадала в процессе эксплуатации. Вот примерно как на рисунке №3.

Рисунок №3 – Режущая насадка затянутая хомутиком.

Саму режущую насадку можно изготовить из любой железяки. Данная насадка сделана из использованного полотна пилы по металлу (рисунок №4).

Рисунок №4 – Режущая насадка из ножовочного полотна.

Рисунок №5 – Термонож, внешний вид

Применение такого термоножа облегчает жизнь во многих отношениях, но будьте готовы к тому, что при вырезании, будет присутствовать выделение едкого дыма с не приятным запахом.

Для рукоделия в последнее время стали использовать горячий нож. Им удобно резать ленты, при этом края получаются ровные и сразу оплавленные. В двух видео посмотрим, как работает такое устройство и как его изготовить своими руками.

Принцип работы горячего ножа для лент.

Прибор изготовлен из старого компьютерного блока питания. Можно начинать работать через 3 секунды после включения. Край ленты сразу оплавляется, что существенно ускоряет и облегчает работу. Прибором можно также сплавлять несколько лент в одну. Нить ножа остывает через 5 секунд после выключения.

Для него потребуется блок питания от компьютера. На видео он на 3оо ватт. Для начала нужно снять крышку. Отверткой откручиваем винты, их как правило 4 штуки. Снимаем крышку и убираем в сторону, она понадобится немного позже. Ножницами отрезаем разъемы от пучка проводов. Они больше не пригодятся. Расстояние примерно 10 сантиметров от стенки блока питания.

Теперь нужно открутить саму плату от корпуса

Осторожно вынимаем плату из корпуса. Разбираем провода по цветам

Разбираем провода по цветам

Зеленый провод на плате помечен маркером PSON. Он нужен для запуска БП. Он будет припаян к кнопке.

На этом этапе нужно проверить работу БП. Берем мультиметр и подключаем к любому черному и красному проводам. Опасно! Подключаем к сети. Замыкаем зеленый и любой черный. На мультиметре должно быть 5 вольт. Также должен включаться вентилятор. Не забудьте выключить блок из розетки! Нагреваем паяльник и выпаиваем лишние провода

Делайте все осторожно! Не замкните паяльником дорожки на плате. Должно остаться 8 проводов: 1 – зеленый, 4 – черных, 3 – красных

Из чего состоит собственно сам станок

Главным элементом этого станка есть нихромовая проволка которая нагревается до нужной температуры за счет того что на нее подается напряжение в 24 Вольт и при этом сила тока составляет примерно 5-6 Ампер.

Схему станка вы можете просмотреть (рис. 1): резак — который собирается из металлического каркаса, а также в нем есть четыри стойки: две длинные и две короткие; поперечины с натяжной проволкой и пружиной ; есть также и нихромовая проволка, которая закрепленная на двоих изоляторах; также из двух пантографов, которые имеют пластинчатую форму; система подвески которая уравновешенная двумя рычагами.

Узлы сделаны Г-подобным способом, это придает лучшую работу. Все элементы подвески, и также системы уравновешивания, конструкции блоки и рым-болты, которые крепятся на полке, которая находится на высоте около 1,5 метра от рабочего основания.

Основание собирается из двух двадцати миллиметровых фанерных плит размеры которых вот такие (500х1500х и 450х1500) все это собирается на стальных углах и крепится саморезами по дереву. Фанерные листы Вы можете заменить к примеру шпунтованными досками или же ДСП, это у уже на ваше усмотрение. Верхняя полочка будет крепится на трех кронштейнах из металла, а забыл упомянуть что это полка должна быть из шпунтованных досок 20мм. Г-образное основание вы можете закрепить на столе или повесить прямо на стенке.

Резак будет скручен болтами М6. Из металлических отрезков которые остались от труб квадратного сечения размером 20х20 мм собраем каркас. Короткие стойки с кольцами для подвески резака крепко закреплены на концах поперечины. Длинные стойки при этом крепятся к поперечине шарнирно. Это позволит компенсировать изменение длины нихромовой проволоки при нагреве за счет верхнего тросика с пружиной. Как это все крепится показано на рисунке 2.

Это позволит компенсировать изменение длины нихромовой проволоки при нагреве за счет верхнего тросика с пружиной. Как это все крепится показано на рисунке 2.

Пантографы (рисунок. 2) собираются из дюралевых пластин толщиной 2 мм, и они прикручены к боковым кромкам вертикальной стенке Г-образной конструкции. При этом узел резака соединяется пантографами, которые закреплены при помощи пластин на коротких стойках.

Система подвески имеет в себе, шнуры подвески с противовесом, потом два блока которые прикрепленные к вертикальной стенке основания, также имеется три блока (один из которых — будет сдвоенный), также имеется в наличии два рым-болта которые крепятся на полке вверху и еще есть два рычага (с ползунами которые двигаются очень легко) оси которых установлены ближе к вертикальной стенке всего основания.

Также будут использованы эластичные шнуры толщиной диаметром 5 мм. Тросики из стали толщиной 3 мм их также можно заменить шнурами которые не растягиваются. Противовесом пускай будет к примеру пластиковая бутылка с водой.

Резак для пенопласта из зарядного устройства

Пенопласт — многофункциональный материал, который обладает хорошей теплоизоляцией и способностью поглощать шум. Благодаря этому среди большого многообразия строительных материалов, он занимает лидирующее место. Порезать его можно подручными инструментами, но для объемных работ требуются специальные аппараты.

Разновидности пенопласта

В настоящее время производители выпускают несколько видов пенопласта. Устойчивость материала к любым механическим воздействиям зависит от его плотности. Поэтому для разных монтажных работ используется определенный материал. Чем выше плотность, тем прочнее и тяжелее пенопласт:

- Низкая плотность. Не подходит для создания форм с четкими линиями. Во время резки пенопласт начнет ломаться и крошиться. Пожаробезопасен и обладает хорошей устойчивостью к влаге. Часто используют в качестве утеплителя.

- Высокая плотность. Материал предназначен для особых условий, так как хорошо сохраняет теплоизоляцию помещения, устойчив к высоким нагрузкам, а также появлению различных микроорганизмов и плесени.

При этом имеет высокую цену.

При этом имеет высокую цену.

Самый лучший теплоизоляционный материал — пенопласт — имеет множество положительных и отрицательных свойств. Его достоинства:

- Это особый утеплитель, который способен качественно звукоизолировать не только отдельные комнаты, но и все строения.

- В его состав не входят вредные вещества, поэтому материал является экологически чистым.

- Используется в качестве потолочных покрытий. Декоративные изделия имеют разный фактурный рисунок и цветовую гамму.

- Применяют во время транспортировки. Для качественной герметизации изделие дополнительно уплотняют пенопластом.

- Его можно без проблем перевозить, разгружать и укладывать благодаря легкому весу.

- Материал устойчив к грибкам и плесени.

Под воздействием высоких температур и некоторых технических веществ пенопласт начинает разрушаться. Поэтому при работе с материалом необходимо соблюдать определенные правила. Нельзя использовать бензин, ацетон и уайт-спирит. Пенопластовая плита начнет крошиться и разрушаться изнутри при температуре воздуха свыше +500 градусов. Из-за этого в местах, где используется утеплитель, обязательно должен соблюдаться температурный режим.

Нельзя использовать бензин, ацетон и уайт-спирит. Пенопластовая плита начнет крошиться и разрушаться изнутри при температуре воздуха свыше +500 градусов. Из-за этого в местах, где используется утеплитель, обязательно должен соблюдаться температурный режим.

Области применения

Кроме строительства, пенопласт нашел применение и в других областях:

- Дизайнеры часто используют его при оформлении интерьера, воплощая свои самые смелые фантазии.

- Для упаковки медицинских изделий.

- Во время ремонтных работ холодильных и климатических устройств.

- Спасательные жилеты и круги, буйки и поплавки в своем составе содержат пенопласт.

- Для изготовления трехмерных букв в рекламе.

Устройства для резки

Разрезание материала на мелкие детали выглядит очень просто. Но на самом деле, делая эту работу, нужно придерживаться некоторых нюансов и знать определенные хитрости. Соблюдение всех правил поможет быстро и качественно обработать материал.

Соблюдение всех правил поможет быстро и качественно обработать материал.

Какое приспособление разрезает пенопласт лучше других? Есть несколько инструментов, с помощью которых можно формировать детали:

- Ножовка по дереву. Длинный прямой разрез легко сделать ножовкой по дереву. Насколько точным и равномерным получится разрез, зависит от размера зубцов: чем тоньше зубья, тем качественнее разрез. Работать с инструментом легко и быстро, без травматизма. Подходит для резки материала толщиной свыше 80 см.

- Струна. Инструмент обеспечивает быструю и точную резку материала. Его часто используют домашние мастера.

- Паяльник. Этот инструмент используют, когда необходимо сделать высокоточную нарезку. Паяльник оборудован ножевой насадкой, которая нагревается при включении. Деталь закрепляют и медленно разрезают плавными движениями. Работу проводят с особой осторожностью, так как пенопласт плавится и капает под воздействием горячего ножа.

- Нож с насадкой.

Детали небольших размеров можно разрезать острым ножом. Но его конец оборудуют резиновой насадкой. Детали из пенопласта надежно фиксируют в тиски, а затем разрезают. Иногда во время резки нож соскальзывает. Чтобы избежать травмы, движения ножа делают «от себя».

Детали небольших размеров можно разрезать острым ножом. Но его конец оборудуют резиновой насадкой. Детали из пенопласта надежно фиксируют в тиски, а затем разрезают. Иногда во время резки нож соскальзывает. Чтобы избежать травмы, движения ножа делают «от себя». - Канцелярский ножик. Плавное разрезание пенопласта можно сделать, если нагреть канцелярский ножик. Недостаток инструмента в том, что он быстро затупляется. Его используют для резки тонкого материала.

Самодельный станок для резки пенопласта

Инструмент для резки пенопласта можно изготовить своими руками в домашних условиях. Модель выбирают в зависимости от конструктивных особенностей.

Изготовление терморезака

Из лобзика и паяльника можно изготовить термонож для пенопласта:

- Главная деталь в этом устройстве — втулка. Ее изготовляют из пластины, которую предварительно оттачивают, выгибают, а затем проделывают отверстие.

Отверстие необходимо для нити.

Отверстие необходимо для нити. - Выходящие из отверстия провода отрезают. В местах разрыва отверстия припаивают. Получается выжигатель.

- В готовую пластину монтируется лобзик. Его разрезают на две части и закрепляют болтами сверху пластины. Нижнюю часть пластины устанавливают на основание, закрепляя саморезами.

- Втулку устанавливают в лапку.

- В основании просверливают отверстие с резьбой диаметром 5 мм.

- Чтобы нихромовый провод выпрямился, включают выжигатель и его проводами дотрагиваются до проволоки. Выжигатель начнет гудеть при слабом нагреве проволоки. Значит, она имеет слабое сопротивление, и проволоку заменяют на более тонкий вариант.

После изготовления проводят пробное разрезание.

Резак из нихрома

Отличительная черта этого устройства — способность разрезать материал двумя способами: вдоль и поперек. Он состоит из нити или проволоки. Эта часть инструмента является основной, и ее нельзя ничем заменить. Для изготовления проволоки и нити используют сплав из никеля и хрома. Чтобы разрезать лист определенной высоты, нить устанавливают в горизонтальное положение. Устройство с нихромовой проволокой разрезает толстый лист пенопласта на более тонкие части.

Чтобы разрезать лист определенной высоты, нить устанавливают в горизонтальное положение. Устройство с нихромовой проволокой разрезает толстый лист пенопласта на более тонкие части.

Для изготовления самодельного инструмента понадобятся саморезы и пружины, деревянный брусок и основание, лабораторный трансформатор, шуруповёрт, дрель и плоскогубцы. Чтобы резак получился универсальным, толщина нихромовой нитки должна быть около 50 см.

Пошаговая инструкция:

- В деревянный брусок вкручивают два самореза. Они располагаются на меньшем расстоянии друг от друга, чем длина нитки.

- Сверху саморезов натягивают проволоку.

- С двух сторон нитей цепляют крокодильчики блока питания. Блок питания должен быть на 1 ампер. Крокодильчики меняют местами, если устройство не заработало.

- Нагревание нити происходит, если зацеп передвинуть ближе к центральной точке.

- Из алюминиевой арматуры длиною около 50 см изготавливают основание для резака.

На концах нагретой арматуры вставляют ПВХ палочки (изоляторы). Крепят их на разрезанной пополам стеклотекстолитовой полоске.

На концах нагретой арматуры вставляют ПВХ палочки (изоляторы). Крепят их на разрезанной пополам стеклотекстолитовой полоске. - Провода проводят к установленному основанию от электролобзика или плиткореза. К продетым в текстолите болтикам цепляют провода и стальные колечки из проволоки. С одной стороны нити привязывают пружину, а с другой стороны закрепляют кольцо.

С помощью такого аппарата можно изготавливать фигурные изделия по готовым шаблонам.

Перед тем как резать пенопласт с помощью нихрома, спираль устанавливают на необходимую высоту. Высоту отмеряют линейкой. Прибор подключают к зарядному устройству. Лист пенопласта плавно передвигают по столешнице тогда, когда струна станет горячей. Не стоит забывать, что при работе с устройством необходимо соблюдать технику безопасности.

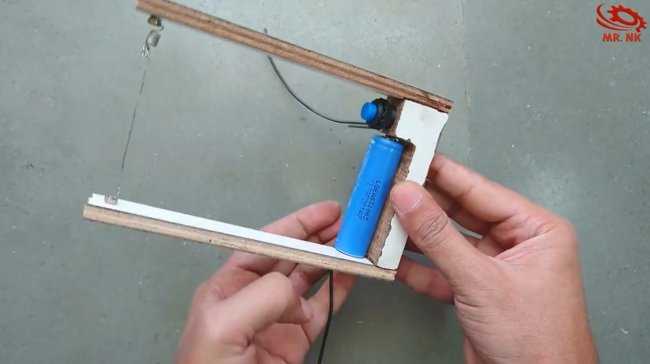

Для будущей станины терморезака возьмем кусок дсп от старой мебели. По конструкции этому столику необходимо ножки. Далее просверлить сверлом два отверстия. Возьмем сверло чуть побольше диаметром и сделаем углубление для потайной головки. Теперь всё готово, чтобы закрутить ножки шурупами. Получился небольшой столик для будущего резака.

Далее просверлить сверлом два отверстия. Возьмем сверло чуть побольше диаметром и сделаем углубление для потайной головки. Теперь всё готово, чтобы закрутить ножки шурупами. Получился небольшой столик для будущего резака.

Теперь карандашом и линейкой размечаем место, где нужны отверстия. Возьмем сверло диаметром 8 миллиметров и проделываем сквозное отверстие. В него будет монтироваться рама для натяжки нихромовой нити. В центре стола нужно сделать еще одну дырку. Она будет намного меньше диаметром, чем предыдущее. Диаметр сверла 1 миллиметр. Проделали сквозное отверстие.

Теперь нужна шпилька, на которой резьба m8. Отпиливаем от неё отрезок по длине. После некоторого расстояния сгибаем шпильку буквой Г. Чтобы шпилька во время работы не лопнула, нужно немножко подогреть. Получился угол 90 градусов.

Теперь на резьбу шпильки можно накрутить порошковую гаечку. Она нужна для удобного фиксирования рамы к столу. После гайки оденем шайбу. Потребуется бронзовый переходник с двумя шурупами для его закрепления. Переходник закрепляем в отверстия, которые мы сверлили по центру.

Переходник закрепляем в отверстия, которые мы сверлили по центру.

Конечно, для питания устройства нужен мощный провод. Также потребуется кнопочка включения. Один конец провода зажимаем в переходнике. На другой конец припаять контактную шайбу. Теперь можно закрепить, чтобы он надежно крепился к конструкции, и не ломался у основания контакты.

В отверстие в монтируем раму, изготовленную из шпильки. В нижнюю часть стола одеваем две шайбы, сначала упорную, а затем контактную. Теперь можно закручивать гайку. Вот и всё. Зажимаем барашковой гайкой и рама надежно установлена на столе.

В разрыв одного провода подсоединим выключатель. Отрезаем от провода лишний кусок. Зачищаем провода. Закручиваемый кнопку. Выключатель подсоединен. Его можно собирать на месте.

Для этого терморезака нужна нихромовая нить. Можно использовать спираль электрической печке. Для закрепления спирали на натяжную раму завинчиваем гайку, одеваем 2 шайбы и закручиваем барашек.

Сначала продеваем нить в отверстие, один конец спирали закрепляем в переходник. Закрепляем на крепежный болтик. С большой натяжкой помещаем спираль между 2 шайб. Фиксируем контакты барашковой гайкой. Вот и всё! Резак готов! Его можно проверить.

Закрепляем на крепежный болтик. С большой натяжкой помещаем спираль между 2 шайб. Фиксируем контакты барашковой гайкой. Вот и всё! Резак готов! Его можно проверить.

Питание подключено – зарядное устройство для аккумуляторов. Этим устройством можно легко и аккуратно разрезать пенопласт. Чтобы рез был более ровным и аккуратным, использовать направляющую. С пенопластом резак справился отлично! Не менее успешно с резкой поролона. Попробуем разрезать пластиковую бутылку. Терморезак хорошо режет детали из пластмассы.

Пенопласт представляет собой довольно практичный и легкий теплоизоляционный материал. Его часто используют и для создания различных поделок. Однако в процессе работы с ним приходится сталкиваться с одной неприятностью – материал трудно разрезать. Выпускается пенопласт в виде больших плит, и чтобы поделить панель на фрагменты, понадобится разрезать ее.

Использовать пилу или нож для такой цели не получится. Это обусловлено тем, что при любом механическом воздействии структура материала разрушается. Чтобы этого избежать, понадобится сконструировать резак для пенопласта своими руками.

Чтобы этого избежать, понадобится сконструировать резак для пенопласта своими руками.

Простейшее устройство для резки пенопласта

Самый простой резак для пенопласта легко выполнить своими руками. Для этой цели потребуется использовать самую тонкую гитарную струну. Кроме того, следует подготовить 5 больших батареек для обычного электрического фонарика. Их необходимо соединить последовательно. К концам устройства подключают струну, тем самым замыкая электрическую дугу. Ток будет проходить по струне, нагревая ее.

При использовании такого прибора лист пенопласта будет разделяться на две части сразу после прикосновения к струне. При этом по обрезанным краям материал будет плавиться. Рез при такой обработке получается максимально ровным. Струну для резки пенопласта необходимо разогревать до температуры минимум 120 градусов. Однако она не должна превышать показатель 150 градусов.

Проверить, насколько нагрета струна, довольно просто. Во время резки на краях материала остаются прикипевшие кусочки. Если они слишком длинные, струна нагрета недостаточно. При отсутствии таких кусочков можно судить, что струна перегрета.

Если они слишком длинные, струна нагрета недостаточно. При отсутствии таких кусочков можно судить, что струна перегрета.

При использовании такого элементарного устройства можно обработать около 3 пенопластовых панелей. Однако для больших объемов работ оно не годится. Батарейки садятся довольно быстро. Чтобы продлить время действия резака, понадобится соорудить прибор, работающий от сети. Понять, как сделать резак для пенопласта, помогут несколько простых советов.

Самодельные электрорезаки для пенопласта

Если делить такие приспособления по группам, их следует классифицировать следующим образом:

- устройство для линейной резки;

- терморезак, при помощи которого выполняется фигурная резка;

- прибор с пластиной из металла.

Однако, несмотря на такую классификацию, каждый прибор имеет в своей конструкции один общий элемент. Для создания резаков для пенопласта понадобится найти понижающий трансформатор. Необходимо, чтобы этот элемент выдерживал 100 Вт.

Резак для линейной резки

Для создания таких приспособлений следует подготовить рабочее пространство. Обычно для таких целей выбирают стол. На нем крепят два вертикальных стояка. На каждом из них должен быть изолятор. Между изоляторами необходимо натянуть нихромовую нить. На ней подвешивается свободно свисающий груз. Нихромовую нить подключают к контактам, соединенным с понижающим трансформатором.

Принцип работы довольно простой. Нихромовая нить при подключении нагревается, что позволяет без труда нарезать пенопласт. Благодаря подвешенному грузу нить остается в натянутом положении. Груз необходим, потому что при нагревании нить начинает провисать.

Движущийся пенопласт режется нихромовой нитью быстро и ровно. Какой толщины будут обработанные листы, зависит от высоты нити над рабочей поверхностью стола. Главное – чтобы пенопласт подавался с одной скоростью на протяжении всего периода резки.