Поликарбонаты Википедия

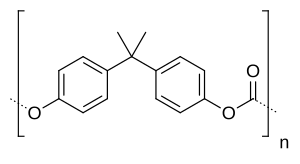

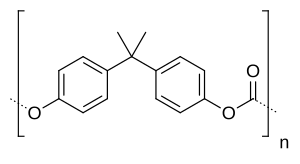

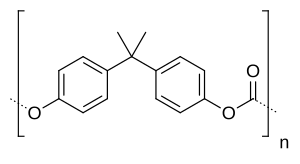

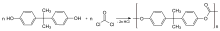

Структурная формула поликарбоната — эфира бисфенола А

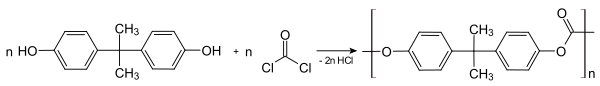

Структурная формула поликарбоната — эфира бисфенола АПоликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе Бисфенола А, благодаря доступности бисфенола А, синтезируемого конденсацией фенола и ацетона.

История возникновения

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина Альфред Эйнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвёл в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а затем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось ещё долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбоната[источник не указан 1160 дней].

Методы синтеза

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А.

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А.

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена).

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, которые содержат концевые хлорформиатные -OCOCl и

Поликарбонаты Википедия

Структурная формула поликарбоната — эфира бисфенола АПоликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)

История возникновения

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина Альфред Эйнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвёл в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а затем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось ещё долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбоната[источник не указан 1160 дней].

Методы синтеза

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А.

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А.

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена).

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, которые содержат концевые хлорформиатные -OCOCl и гидроксильные -OH группы, после чего проводят поликонденсацию смеси олигомеров в полимер.

Переработка

При переработке поликарбонатов применяют большинство методов переработки и формовки термопластичных полимеров: литьё под давлением (производство изделий), выдувное литьё (разного рода сосуды), экструзию (производство профилей и плёнок), формовку волокон из расплава. При производстве поликарбонатных плёнок также применяется формовка из растворов — этот метод позволяет получать тонкие плёнки из поликарбонатов высокой молекулярной массы, формовка тонких плёнок из которых затруднена вследствие их высокой вязкости. В качестве растворителя обычно используют метиленхлорид.

Мировое производство

Поликарбонаты являются крупнотоннажными продуктами органического синтеза, мировые производственные мощности в 2006 года составляли более 3 млн тонн в год. Основные производители поликарбоната (2006)[1]:

| Производитель | Объём производства | Торговые марки |

|---|---|---|

| Bayer Material Science AG | 900 000 т/год | Makrolon, Apec, Bayblend, Makroblend[2] |

| Sabic Innovative Plastics | 900 000 т/год | Lexan |

| Samyang Busines Chemicals | 360 000 т/год | Trirex[3] |

| Dow Chemical / LG DOW Polycarbonate | 300 000 т/год | Calibre[4] |

| Teijin | 300 000 т/год | Panlite[5] |

| Всего | 3 200 000 т/год |

Применение

Благодаря сочетанию высоких механических и оптических качеств монолитный пластик также применяется в качестве материала при изготовлении линз, компакт-дисков, фар, компьютеров[уточнить], очков и светотехнических изделий. Наиболее популярный в России формат применения — листовой поликарбонат: ячеистый («сотовый поликарбонат» или замковые панели сотового поликарбоната) и сплошной (монолитный поликарбонат). Листовой поликарбонат применяется в качестве светопрозрачного материала в строительстве. Также материал используется там, где требуется повышенная теплоустойчивость. Это могут быть светопрозрачные вставки в кровлю и фасадные конструкции, теплицы, навесы, шумовые ограждения дорог и так далее. Разнообразность применения листового поликарбоната связана с уникальным комплексом свойств: прозрачность, легкость, прочность, гибкость, долговечность (при наличии УФ защитного слоя). В мае 2015 года утвержден ГОСТ Р 56712-2015 «Панели многослойные из поликарбоната». Монолитный поликарбонат сертифицируется по ГОСТ Р 51136 «Защитные стекла».

Благодаря высокой прочности и ударной вязкости (250—500 кдж/м2) применяются в качестве конструкционных материалов в различных отраслях промышленности, используются при изготовлении защитных шлемов для экстремальных дисциплин вело- и мотоспорта. При этом для улучшения механических свойств применяются и наполненные стекловолокном композиции.

Стандартный поликарбонат не подходит для применений с длительным воздействием УФ-излучения. При этом происходит изменение оптических (помутнение, пожелтение) и механических (становится хрупким) свойств материала. Чтобы избежать этого, первичная смола может содержать УФ-стабилизаторы. Эти марки продаются как УФ-стабилизированный поликарбонат для литьевых и экструзионных компаний. Также поликарбонатные листы могут содержать анти-УФ-слой в качестве специального покрытия для повышения устойчивости к атмосферным воздействиям.

Поликарбонат был выбран в качестве материала для производства прозрачных вставок в медалях Зимних Олимпийских игр 2014 в Сочи, главным образом из-за его большого коэффициента теплового расширения, а также ввиду прочности, пластичности, удобства нанесения рисунка лазером[6].

Теплица остеклённая листовым монолитным матовым поликарбонатом

Лист сотового поликарбоната толщиной 6 мм

Теплица из неокрашенного (бесцветного) сотового поликарбоната

Золотая олимпийская медаль Зимних Олимпийских игр 2014 года в Сочи

Размеры и масса сотового поликарбоната

Размеры поликарбоната

Номинальная ширина стандартных панелей поликарбоната согласно ГОСТ Р 56712-2015 составляют 2100 мм. Номинальная длина: 6000 мм и 12000 мм. Однако в продаже чаще всего встречаются следующие типоразмеры (данные в формате: ширина х длина х толщина, мм):

- сотового:

- 2100 х 12000 х от 4 до 25;

- 2100 х 6000 х от 4 до 25;

- монолитного:

- 2050 х 1250 х 1

- 2050 х 3050 х от 1,5 до 12

Масса поликарбоната

Масса сотового поликарбоната чаще всего измеряется для квадратного метра определённой толщины[7]. Согласно ГОСТ Р 56712-2015 масса составляет:

- толщина: 4 мм, масса квадратного метра: 0,8 кг;

- толщина: 6 мм, масса квадратного метра: 1,3 кг;

- толщина: 8 мм, масса квадратного метра: 1,5 кг;

- толщина: 10 мм, масса квадратного метра: 1,7 кг.

См. также

Примечания

Литература

- ГОСТ 25288-82 «Пластмассы конструкционные. Номенклатура показателей».

- ГОСТ Р 51136-2008 «Стёкла защитные многослойные. Общие технические условия».

Поликарбонаты Википедия

Структурная формула поликарбоната — эфира бисфенола А

Структурная формула поликарбоната — эфира бисфенола АПоликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе Бисфенола А, благодаря доступности бисфенола А, синтезируемого конденсацией фенола и ацетона.

История возникновения

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина Альфред Эйнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвёл в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а затем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось ещё долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбоната[источник не указан 1160 дней].

Методы синтеза

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А.

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А.

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH2Cl2) при комнатной температуре, существует две модификации процесса — поликонденсация в растворе и межфазная поликонденсация:

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена).

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, которые содержат концевые хлорформиатные -OCOCl и гидроксильные -OH группы, после чего проводят поликонденсацию смеси олигомеров в

Поликарбонаты — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Поликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе Бисфенола А, благодаря доступности бисфенола А, синтезируемого конденсацией фенола и ацетона.

История возникновения

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина, Альфред Айнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвел в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а за тем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось еще долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбонатаК:Википедия:Статьи без источников (тип: не указан)[источник не указан 1176 дней].

Методы синтеза

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А.

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А.

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH2Cl2) при комнатной температуре, существует две модификации процесса — поликонденсация в растворе и межфазная поликонденсация:

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена).

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, содержащих концевые хлорформиатные -OCOCl и гидроксильные -OH группы, после чего проводят поликонденсацию смеси олигомеров в полимер.

Переработка

При переработке поликарбонатов применяют большинство методов переработки и формовки термопластичных полимеров: литьё под давлением (производство изделий), выдувное литьё (разного рода сосуды), экструзию (производство профилей и плёнок), формовку волокон из расплава. При производстве поликарбонатных плёнок также применяется формовка из растворов — этот метод позволяет получать тонкие плёнки из поликарбонатов высокой молекулярной массы, формовка тонких плёнок из которых затруднена вследствие их высокой вязкости. В качестве растворителя обычно используют метиленхлорид.

Мировое производство

Поликарбонаты являются крупнотоннажными продуктами органического синтеза, мировые производственные мощности в 2006 года составляли более 3 млн тонн в год. Основные производители поликарбоната (2006)[1]:

| Производитель | Объём производства | Торговые марки |

|---|---|---|

| Bayer Material Science AG | 900 000 т/год | Makrolon, Apec, Bayblend, Makroblend[2] |

| Sabic Innovative Plastics | 900 000 т/год | Lexan |

| Samyang Busines Chemicals | 360 000 т/год | Trirex[3] |

| Dow Chemical / LG DOW Polycarbonate | 300 000 т/год | Calibre[4] |

| Teijin | 300 000 т/год | Panlite[5] |

| Всего | 3 200 000 т/год |

Применение

Благодаря сочетанию высоких механических и оптических качеств монолитный пластик также применяется в качестве материала при изготовлении линз, компакт-дисков и светотехнических изделий; листовой ячеистый пластик («сотовый поликарбонат») применяется в качестве светопрозрачного материала в строительстве. Также материал используется там, где требуется повышенная теплоустойчивость. Это могут быть компьютеры, очки, светильники, фонари, теплицы, навесы, ограждения трасс от шума и грязи и так далее.

Благодаря высокой прочности и ударной вязкости (250—500 кдж/м2) применяются в качестве конструкционных материалов в различных отраслях промышленности, используются при изготовлении защитных шлемов для экстремальных дисциплин вело- и мотоспорта. При этом для улучшения механических свойств применяются и наполненные стекловолокном композиции.

Поликарбонат был выбран в качестве материала для производства прозрачных вставок в медалях Зимних Олимпийских игр 2014 в Сочи, главным образом из-за его большого коэффициента теплового расширения, а также ввиду прочности, пластичности, удобства нанесения рисунка лазером[6].

Российская номенклатура марок

Обозначение поликарбонатов различных марок имеет вид

- ПК — метод переработки, ПТР — модификаторы в составе,

при этом:

- ПК — поликарбонат

- Рекомендованный метод переработки:

- Л — переработка литьём под давлением

- Э — переработка экструзией

- Модификаторы в составе композиции:

- Т — термостабилизатор

- С — светостабилизатор

- О — краситель

- ПТР — максимальный показатель текучести расплава: 7 или 12 или 18 или 22.

В Советском Союзе до начала 1990-х годов выпускался поликарбонат «дифлон»[7], с 2009 года запущен в эксплуатацию цех завода ОАО «КазаньОргСинтез» по производству отечественного поликарбоната новой номенклатурной линейки:

- ПК-1 — высоковязкая марка, ПТР=1÷3,5, в дальнейшем заменён на ПК-ЛЭТ-7, в настоящее время РС-003 или РС-005;

- ПК-2 — средневязкая марка, ПТР=3,5÷7, в дальнейшем заменён на ПК-ЛТ-10, в настоящее время РС-007;

- ПК-3 — низковязкая марка, ПТР=7÷12, в дальнейшем заменён на ПК-ЛТ-12, в настоящее время РС-010;

- ПК-4 — чёрный термостабилизированный, в настоящее время ПК-ЛТ-18-м чёрного цвета;

- ПК-5 — медицинского назначения, в настоящее время используются марки медицинского назначения импортных материалов;

- ПК-6 — светотехнического назначения, в настоящее время по светопропусканию подходят практически любые марки импортных и отечественных материалов;

- ПК-НКС — стеклонаполненный, в дальнейшем заменён на ПК-ЛСВ-30, в настоящее время ПК-ЛСТ-30;

- ПК-М-1 — повышенные антифрикционные свойства, в настоящее время используются специальные марки импортных материалов;

- ПК-М-2 — повышенная стойкость к растрескиванию и самозатухаемость, аналогов по настоящее время — нет;

- ПК-М-3 — может эксплуатироваться при крайне низких температурах, в настоящее время используются специальные марки импортных материалов;

- ПК-С3, ПК-ОД — самозатухающие с повышенной стойкостью к горению (категория горючести ПВ-0), в настоящее время ПК-ТС-16-ОД;

- ПК-ОМ, ПК-ЛТ-12-м, ПК-ЛТО-12 — непрозрачные и полупрозрачные материалы различных цветов, в настоящее время ПК-ЛТ-18-м.

См. также

Напишите отзыв о статье «Поликарбонаты»

Примечания

- ↑ [www.novattro.net/polycarbonate/market/ Market review of polycarbonates: Russian and global markets of polycarbonates // SafPlast]

- ↑ [www.bayermaterialscience.com/internet/global_portal_cms.nsf/id/PCS_EN Polycarbonates // Bayer Material Science AG]

- ↑ [www.samyang.com/Eng/APP/Business/seBuCHEEnginTrirex.asp Tryrex // Samyang Busines Chemicals]

- ↑ [www.lg-dow.com/customer/services.htm Calibre // LG DOW Polycarbonate]

- ↑ [www.teijinkasei.com/drilldown.asp?page=panlite_pc.asp Panlite // Teijin Kasei America]

- ↑ Лукьянченко С. Олимпийский инструмент // Наука и жизнь. — 2014. — № 1. — С. 20—25.

- ↑ Поликарбонаты. Каталог. // НПО «Пластмассы» — Черкассы: 1986

Отрывок, характеризующий Поликарбонаты

Пьер подошел, наивно глядя на нее через очки.– Подойди, подойди, любезный! Я и отцу то твоему правду одна говорила, когда он в случае был, а тебе то и Бог велит.

Она помолчала. Все молчали, ожидая того, что будет, и чувствуя, что было только предисловие.

– Хорош, нечего сказать! хорош мальчик!… Отец на одре лежит, а он забавляется, квартального на медведя верхом сажает. Стыдно, батюшка, стыдно! Лучше бы на войну шел.

Она отвернулась и подала руку графу, который едва удерживался от смеха.

– Ну, что ж, к столу, я чай, пора? – сказала Марья Дмитриевна.

Впереди пошел граф с Марьей Дмитриевной; потом графиня, которую повел гусарский полковник, нужный человек, с которым Николай должен был догонять полк. Анна Михайловна – с Шиншиным. Берг подал руку Вере. Улыбающаяся Жюли Карагина пошла с Николаем к столу. За ними шли еще другие пары, протянувшиеся по всей зале, и сзади всех по одиночке дети, гувернеры и гувернантки. Официанты зашевелились, стулья загремели, на хорах заиграла музыка, и гости разместились. Звуки домашней музыки графа заменились звуками ножей и вилок, говора гостей, тихих шагов официантов.

На одном конце стола во главе сидела графиня. Справа Марья Дмитриевна, слева Анна Михайловна и другие гостьи. На другом конце сидел граф, слева гусарский полковник, справа Шиншин и другие гости мужского пола. С одной стороны длинного стола молодежь постарше: Вера рядом с Бергом, Пьер рядом с Борисом; с другой стороны – дети, гувернеры и гувернантки. Граф из за хрусталя, бутылок и ваз с фруктами поглядывал на жену и ее высокий чепец с голубыми лентами и усердно подливал вина своим соседям, не забывая и себя. Графиня так же, из за ананасов, не забывая обязанности хозяйки, кидала значительные взгляды на мужа, которого лысина и лицо, казалось ей, своею краснотой резче отличались от седых волос. На дамском конце шло равномерное лепетанье; на мужском всё громче и громче слышались голоса, особенно гусарского полковника, который так много ел и пил, всё более и более краснея, что граф уже ставил его в пример другим гостям. Берг с нежной улыбкой говорил с Верой о том, что любовь есть чувство не земное, а небесное. Борис называл новому своему приятелю Пьеру бывших за столом гостей и переглядывался с Наташей, сидевшей против него. Пьер мало говорил, оглядывал новые лица и много ел. Начиная от двух супов, из которых он выбрал a la tortue, [черепаховый,] и кулебяки и до рябчиков он не пропускал ни одного блюда и ни одного вина, которое дворецкий в завернутой салфеткою бутылке таинственно высовывал из за плеча соседа, приговаривая или «дрей мадера», или «венгерское», или «рейнвейн». Он подставлял первую попавшуюся из четырех хрустальных, с вензелем графа, рюмок, стоявших перед каждым прибором, и пил с удовольствием, всё с более и более приятным видом поглядывая на гостей. Наташа, сидевшая против него, глядела на Бориса, как глядят девочки тринадцати лет на мальчика, с которым они в первый раз только что поцеловались и в которого они влюблены. Этот самый взгляд ее иногда обращался на Пьера, и ему под взглядом этой смешной, оживленной девочки хотелось смеяться самому, не зная чему.

Николай сидел далеко от Сони, подле Жюли Карагиной, и опять с той же невольной улыбкой что то говорил с ней. Соня улыбалась парадно, но, видимо, мучилась ревностью: то бледнела, то краснела и всеми силами прислушивалась к тому, что говорили между собою Николай и Жюли. Гувернантка беспокойно оглядывалась, как бы приготавливаясь к отпору, ежели бы кто вздумал обидеть детей. Гувернер немец старался запомнить вое роды кушаний, десертов и вин с тем, чтобы описать всё подробно в письме к домашним в Германию, и весьма обижался тем, что дворецкий, с завернутою в салфетку бутылкой, обносил его. Немец хмурился, старался показать вид, что он и не желал получить этого вина, но обижался потому, что никто не хотел понять, что вино нужно было ему не для того, чтобы утолить жажду, не из жадности, а из добросовестной любознательности.

На мужском конце стола разговор всё более и более оживлялся. Полковник рассказал, что манифест об объявлении войны уже вышел в Петербурге и что экземпляр, который он сам видел, доставлен ныне курьером главнокомандующему.

– И зачем нас нелегкая несет воевать с Бонапартом? – сказал Шиншин. – II a deja rabattu le caquet a l’Autriche. Je crains, que cette fois ce ne soit notre tour. [Он уже сбил спесь с Австрии. Боюсь, не пришел бы теперь наш черед.]

Полковник был плотный, высокий и сангвинический немец, очевидно, служака и патриот. Он обиделся словами Шиншина.

– А затэ м, мы лосты вый государ, – сказал он, выговаривая э вместо е и ъ вместо ь . – Затэм, что импэ ратор это знаэ т. Он в манифэ стэ сказал, что нэ можэ т смотрэт равнодушно на опасности, угрожающие России, и что бэ зопасност империи, достоинство ее и святост союзов , – сказал он, почему то особенно налегая на слово «союзов», как будто в этом была вся сущность дела.

И с свойственною ему непогрешимою, официальною памятью он повторил вступительные слова манифеста… «и желание, единственную и непременную цель государя составляющее: водворить в Европе на прочных основаниях мир – решили его двинуть ныне часть войска за границу и сделать к достижению „намерения сего новые усилия“.

– Вот зачэм, мы лосты вый государ, – заключил он, назидательно выпивая стакан вина и оглядываясь на графа за поощрением.

– Connaissez vous le proverbe: [Знаете пословицу:] «Ерема, Ерема, сидел бы ты дома, точил бы свои веретена», – сказал Шиншин, морщась и улыбаясь. – Cela nous convient a merveille. [Это нам кстати.] Уж на что Суворова – и того расколотили, a plate couture, [на голову,] а где y нас Суворовы теперь? Je vous demande un peu, [Спрашиваю я вас,] – беспрестанно перескакивая с русского на французский язык, говорил он.

– Мы должны и драться до послэ днэ капли кров, – сказал полковник, ударяя по столу, – и умэ р р рэ т за своэ го импэ ратора, и тогда всэ й будэ т хорошо. А рассуждать как мо о ожно (он особенно вытянул голос на слове «можно»), как мо о ожно менше, – докончил он, опять обращаясь к графу. – Так старые гусары судим, вот и всё. А вы как судитэ , молодой человек и молодой гусар? – прибавил он, обращаясь к Николаю, который, услыхав, что дело шло о войне, оставил свою собеседницу и во все глаза смотрел и всеми ушами слушал полковника.

– Совершенно с вами согласен, – отвечал Николай, весь вспыхнув, вертя тарелку и переставляя стаканы с таким решительным и отчаянным видом, как будто в настоящую минуту он подвергался великой опасности, – я убежден, что русские должны умирать или побеждать, – сказал он, сам чувствуя так же, как и другие, после того как слово уже было сказано, что оно было слишком восторженно и напыщенно для настоящего случая и потому неловко.

– C’est bien beau ce que vous venez de dire, [Прекрасно! прекрасно то, что вы сказали,] – сказала сидевшая подле него Жюли, вздыхая. Соня задрожала вся и покраснела до ушей, за ушами и до шеи и плеч, в то время как Николай говорил. Пьер прислушался к речам полковника и одобрительно закивал головой.

– Вот это славно, – сказал он.

– Настоящэ й гусар, молодой человэк, – крикнул полковник, ударив опять по столу.

– О чем вы там шумите? – вдруг послышался через стол басистый голос Марьи Дмитриевны. – Что ты по столу стучишь? – обратилась она к гусару, – на кого ты горячишься? верно, думаешь, что тут французы перед тобой?

– Я правду говору, – улыбаясь сказал гусар.

– Всё о войне, – через стол прокричал граф. – Ведь у меня сын идет, Марья Дмитриевна, сын идет.

– А у меня четыре сына в армии, а я не тужу. На всё воля Божья: и на печи лежа умрешь, и в сражении Бог помилует, – прозвучал без всякого усилия, с того конца стола густой голос Марьи Дмитриевны.

– Это так.

И разговор опять сосредоточился – дамский на своем конце стола, мужской на своем.

– А вот не спросишь, – говорил маленький брат Наташе, – а вот не спросишь!

– Спрошу, – отвечала Наташа.

Лицо ее вдруг разгорелось, выражая отчаянную и веселую решимость. Она привстала, приглашая взглядом Пьера, сидевшего против нее, прислушаться, и обратилась к матери:

– Мама! – прозвучал по всему столу ее детски грудной голос.

– Что тебе? – спросила графиня испуганно, но, по лицу дочери увидев, что это была шалость, строго замахала ей рукой, делая угрожающий и отрицательный жест головой.

Разговор притих.

– Мама! какое пирожное будет? – еще решительнее, не срываясь, прозвучал голосок Наташи.

Графиня хотела хмуриться, но не могла. Марья Дмитриевна погрозила толстым пальцем.

– Казак, – проговорила она с угрозой.

Большинство гостей смотрели на старших, не зная, как следует принять эту выходку.

– Вот я тебя! – сказала графиня.

– Мама! что пирожное будет? – закричала Наташа уже смело и капризно весело, вперед уверенная, что выходка ее будет принята хорошо.

Соня и толстый Петя прятались от смеха.

– Вот и спросила, – прошептала Наташа маленькому брату и Пьеру, на которого она опять взглянула.

– Мороженое, только тебе не дадут, – сказала Марья Дмитриевна.

Наташа видела, что бояться нечего, и потому не побоялась и Марьи Дмитриевны.

– Марья Дмитриевна? какое мороженое! Я сливочное не люблю.

– Морковное.

– Нет, какое? Марья Дмитриевна, какое? – почти кричала она. – Я хочу знать!

Марья Дмитриевна и графиня засмеялись, и за ними все гости. Все смеялись не ответу Марьи Дмитриевны, но непостижимой смелости и ловкости этой девочки, умевшей и смевшей так обращаться с Марьей Дмитриевной.

Полікарбонат — Вікіпедія

Структурна формула полікарбонату — естеру бісфенолу А

Бутля з полікарбонату

Структурна формула полікарбонату — естеру бісфенолу А

Бутля з полікарбонатуПолікарбона́т — це полімерна пластична маса, який широко використовується у будівництві завдяки низці переваг перед іншими будівельними матеріалами. Поширений у двох видах: монолітний і сотовий полікарбонат.

Монолітний полікарбонат — це суцільний полімерний лист без внутрішніх пустот. Зовні він нагадує звичайне силікатне скло, тільки легше і міцніше. Листи монолітного полікарбонату випускаються різні за товщиною (0,75 — 40 мм), кольором, структурою поверхні і розмірами.

Є різновиди багатошарових полікарбонатних листів: з одностороннім і двостороннім УФ-захистом; ламіновані листи (куленепробивні).

Сотовий (структурований) полікарбонат — полімерний лист з внутрішньою структурою, яка являє собою дво-, три- або чотиришарову конструкцію, заповнену великою кількістю поздовжніх перемичок (ребер жорсткості). Ребра жорсткості можуть утворювати квадрати, трикутники, хрестові структури. У розрізі такі листи нагадують бджолині стільники, звідси одна з англійських назв матеріалу.

Випускають стільниковий полікарбонат у вигляді панелей товщиною від 4 до 35 мм. Вони можуть бути прозорими, кольоровими, а також різнобарвними, коли зовнішні поверхні пофарбовані різними кольорами. Пластичність полікарбонату дозволяє формувати стільникові листи різної конфігурації (зигзаго- і хвилеподібні), а також профільовані листи.

Властивості полікарбонату[ред. | ред. код]

Вага. Полікарбонат має таку ж питому вагу, як оргскло, і майже в 2 рази легший за звичайне скло, на 15% легший за ПВХ і на 6% легший за ПЕТ-Г. При заміні монолітного листа товщиною 4 мм на стільниковий лист такої ж товщини досягається 6-кратне зниження ваги.

Оптичні властивості. Полікарбонат має показник заломлення 1,59, що відповідає звичайному склу.

Гнучкість. Гнучкість полікарбонатних листів по дугоподібних елементах несучих конструкцій характеризує такий показник, як мінімальний радіус згину. Наприклад, 4-міліметровий лист монолітного полікарбонату може бути зігнутий по радіусу не менше 0,6 м. (Для порівняння: радіус вигину спіненого ПВХ товщиною 4 мм повинен бути не меншим 1 м, а для ПММА це значення становитиме 1,32 м)

Звукоізолювальні властивості. Рівень зниження шуму структурними полікарбонатними листами різної товщини (від 4 до 32 мм) становить від 15 до 25 дБ.

Теплоізолювальні властивості. Монолітний полікарбонат зберігає тепло на 25% краще ніж скло та на 30% краще ніж поліетилен. Щільниковий полікарбонат (завдяки наявності повітря у щільниках) зберігає в рази більшу кількість теплової енергії. Завдяки цій властивості він часто використовується при спорудженні теплиць та парників.

Ударостійкість. Приблизно можна оцінити величину цієї фізичної характеристики як 900 — 1100 кДж/м² (без надрізу).

Стійкість до УФ випромінення. За цим показником значно перевищує поліметилметакрилат, та інші прозорі полімери, проте є найдорожчим органічним склом.

Листи з УФ-захистом можуть перебувати на відкритому повітрі протягом багатьох років без зміни своїх властивостей і втрати зовнішнього вигляду. Звичайні ж листи, не захищені від ультрафіолету, призначені для використання лише всередині приміщень.

Технологічний процес виготовлення[ред. | ред. код]

Полікарбонат отримують у результаті багатостадійного синтезу за участю декількох складників. Полікарбонат поставляють у вигляді гранул — дрібних прозорих зерен. У такому вигляді матеріал легше зберігати і транспортувати до місця переробки.

На переробний завод полікарбонатний гранулят прибуває розфасованою в багатошарові вологонепроникні мішки. Гранулят зважують і завантажують для зберігання в силоси — високі склади з конічним, воронкоподібним, дном, через яке сировину легко подавати до верстата.

З силосів по пневмотранспортеру гранули завантажуються в циклон — пристрій на зразок центрифуги, призначений для очищення сировини від пилу — будь-які сторонні домішки можуть негативно вплинути на якість полікарбонатних листів: погіршити їх прозорість, колір або послабити характеристики. Знепилені гранули проходять автоматичний дозатор і потрапляють в бункер — камеру, де відбувається їх плавлення. Туди ж додають різні присадки для поліпшення властивостей суміші і майбутніх листів, наприклад, для спінювання або запобігання конденсації води на поверхні і всередині осередків. Полікарбонатна суміш плавиться в бункері і перемішується, поступово нагріваючись до 250—290 градусів Цельсія і перетворюючись на однорідну масу. Гази, що виділяються при цьому, відводяться назовні.

Наступний вузол виробничої лінії — екструдер. У ньому формується відповідна структура листа — монолітна або сотова. Застосування екструдера пояснюється тим, що полікарбонат навіть в рідкому стані залишається високов’язкою речовиною, і формувати з нього рівні листи найефективніше шляхом продавлювання (екструзії) через спеціальну матрицю, або фільєру. Так виходить виріб потрібного профілю. Потім сформована полікарбонатна стрічка потрапляє під прес, який надає їй потрібну товщину і гладкість, і рухається далі по транспортеру, релаксуючи, тобто звільняючись від набутих навантажень.

Коли полікарбонатна стрічка охолола і прийняла свою природну форму, її нарізують на листи. Готові панелі складають на піддон, фахівці за допомогою приладів перевіряють їх якість: товщину, міцність, світлопропускання, товщину УФ-захисного шару, чужорідні вкраплення і т. д. Після цього полікарбонатні панелі відвозять на автоматичних навантажувачах на склад, а звідти доставляють в магазини і кінцевому споживачеві.

Унікальність властивостей полікарбонату зробили цю речовину широко застосовуваним в різних галузях промисловості і в побуті. Він незамінний там, де від матеріалу потрібні високі міцнісні показники, термостійкість, мала текучість, стабільність розмірів виробів, негорючість, незначне водопоглинання, фізіологічна інертність і стійкість до дії різних хімічних реагентів.

Саме з полікарбонату виготовляються компакт-диски: CD, DVD та Blue-Ray.

Найбільш широко полікарбонат використовується в комерційному та міському будівництві: скління і перекриття будівель, екстер’єрні рішення, противандальний захист, вітрини, оформлення торгових і виставкових павільйонів, перекриття вокзалів і перонів залізничних станцій, проти шумові огородження автотрас, перекриття автозаправних станцій, криті стоянки, зупинні комплекси.

У рекламі й дизайні інтер’єрів з використанням полікарбонату виготовляють: світлові конструкції, короби, табло; вивіски та об’ємні букви; підвісні стелі; перегородки для офісів; різні інтер’єрні рішення.

У промисловому виробництві полікарбонат використовується для виготовлення корпусних частин обладнання, зенітних ліхтарів, душових кабін. У сільському господарстві — для скління теплиць і тваринницьких комплексів.

Нестандартні сфери застосування полікарбонату[ред. | ред. код]

Крім «класичних» сфер застосування полікарбонату, існують досить специфічні, і навіть екстравагантні способи використання полікарбонату, серед яких: військова техніка (купол кабіни пілота), автотюнінг (колісні диски Radurra), спортивні товари (окуляри, маски, шоломи, рами роликів), товари народного споживання (захисні покриття для техніки, корпуси сучасних телефонів, абажури для ламп, ковпаки вуличних ліхтарів).

У медицині полікарбонати використовують для виготовлення інструментів одноразового споживання: чашок Петрі, фільтрів для крові, корпусів бормашин, різних хірургічних інструментів.

У фотографічної промисловості та оптиці полікарбонати використовують для виготовлення оптичних лінз і скла, деталей фотоапаратів і камер, касет для плівок. Широке розповсюдження для цих цілей отримали полікарбонати, армовані скляним волокном.

У машинобудуванні, завдяки своїй невеликій густині, високим механічним показникам (ударна в’язкость, стійкість до атмосферних впливів) полікарбонати поступово з успіхом витісняють кольорові метали. Полікарбонати порівняно легко переробляються литтям під тиском у вироби, що не вимагають додаткової механічної обробки. Тому, незважаючи на високу вартість самого полімеру, багатосерійні вироби з полікарбонату дешевше деталей, виготовлених з металів. Полікарбонати застосовують для виготовлення трубопроводів, багатоступінчастих відцентрових насосів. Вони стійкі до корозії, до дії абразивних частинок, наприклад, піску, тому труби з полікарбонату використовують для перекачування розчинів солей і рідин, що містять механічні домішки. З полікарбонатів виготовляють також деталі холодильників, пилососів, кавомолок, електробритв та багато іншого.

Виробники полікарбонату[ред. | ред. код]

Провідні світові виробники полікарбонатної сировини:

- Bayer Material Science (Німеччина)

- Asahi Kasei Chemicals Corporation (Японія)

- GE plastics (США)

- SABIC Innovative Plastics (спадкоємиця GE plastics, США)

- Mitsubishi Engineering-Plastics (Японія)

- Teijin Limited (Японія)

- The Dow Chemical Company (США) — вони продали бізнес з виробництва полікарбонату (інформація від представників на виставці Interplastica 2014, м. Москва)

Поликарбонаты — Википедия (с комментариями)

Ты — не раб!

Закрытый образовательный курс для детей элиты: «Истинное обустройство мира».

http://noslave.org

Материал из Википедии — свободной энциклопедии

Файл:Lexan.pngСтруктурная формула поликарбоната — эфира бисфенола А

Поликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе Бисфенола А, благодаря доступности бисфенола А, синтезируемого конденсацией фенола и ацетона.

История возникновения

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина, Альфред Айнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвел в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а за тем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось еще долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбоната[[К:Википедия:Статьи без источников (страна: Ошибка Lua: callParserFunction: function «#property» was not found.)]][[К:Википедия:Статьи без источников (страна: Ошибка Lua: callParserFunction: function «#property» was not found.)]][[К:Википедия:Статьи без источников (страна: Ошибка Lua: callParserFunction: function «#property» was not found.)]]Ошибка Lua: callParserFunction: function «#property» was not found.ПоликарбонатыОшибка Lua: callParserFunction: function «#property» was not found.ПоликарбонатыОшибка Lua: callParserFunction: function «#property» was not found.Поликарбонаты[источник не указан 1176 дней].

Методы синтеза

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А.

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А.

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH2Cl2) при комнатной температуре, существует две модификации процесса — поликонденсация в растворе и межфазная поликонденсация:

- 600 px

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена).

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, содержащих концевые хлорформиатные -OCOCl и гидроксильные -OH группы, после чего проводят поликонденсацию смеси олигомеров в полимер.

Переработка

При переработке поликарбонатов применяют большинство методов переработки и формовки термопластичных полимеров: литьё под давлением (производство изделий), выдувное литьё (разного рода сосуды), экструзию (производство профилей и плёнок), формовку волокон из расплава. При производстве поликарбонатных плёнок также применяется формовка из растворов — этот метод позволяет получать тонкие плёнки из поликарбонатов высокой молекулярной массы, формовка тонких плёнок из которых затруднена вследствие их высокой вязкости. В качестве растворителя обычно используют метиленхлорид.

Мировое производство

Поликарбонаты являются крупнотоннажными продуктами органического синтеза, мировые производственные мощности в 2006 года составляли более 3 млн тонн в год. Основные производители поликарбоната (2006)[1]:

| Производитель | Объём производства | Торговые марки |

|---|---|---|

| Bayer Material Science AG | 900 000 т/год | Makrolon, Apec, Bayblend, Makroblend[2] |

| Sabic Innovative Plastics | 900 000 т/год | Lexan |

| Samyang Busines Chemicals | 360 000 т/год | Trirex[3] |

| Dow Chemical / LG DOW Polycarbonate | 300 000 т/год | Calibre[4] |

| Teijin | 300 000 т/год | Panlite[5] |

| Всего | 3 200 000 т/год |

Применение

Благодаря сочетанию высоких механических и оптических качеств монолитный пластик также применяется в качестве материала при изготовлении линз, компакт-дисков и светотехнических изделий; листовой ячеистый пластик («сотовый поликарбонат») применяется в качестве светопрозрачного материала в строительстве. Также материал используется там, где требуется повышенная теплоустойчивость. Это могут быть компьютеры, очки, светильники, фонари, теплицы, навесы, ограждения трасс от шума и грязи и так далее.

Благодаря высокой прочности и ударной вязкости (250—500 кдж/м2) применяются в качестве конструкционных материалов в различных отраслях промышленности, используются при изготовлении защитных шлемов для экстремальных дисциплин вело- и мотоспорта. При этом для улучшения механических свойств применяются и наполненные стекловолокном композиции.

Поликарбонат был выбран в качестве материала для производства прозрачных вставок в медалях Зимних Олимпийских игр 2014 в Сочи, главным образом из-за его большого коэффициента теплового расширения, а также ввиду прочности, пластичности, удобства нанесения рисунка лазером[6].

Российская номенклатура марок

Обозначение поликарбонатов различных марок имеет вид

- ПК — метод переработки, ПТР — модификаторы в составе,

при этом:

- ПК — поликарбонат

- Рекомендованный метод переработки:

- Л — переработка литьём под давлением

- Э — переработка экструзией

- Модификаторы в составе композиции:

- Т — термостабилизатор

- С — светостабилизатор

- О — краситель

- ПТР — максимальный показатель текучести расплава: 7 или 12 или 18 или 22.

В Советском Союзе до начала 1990-х годов выпускался поликарбонат «дифлон»[7], с 2009 года запущен в эксплуатацию цех завода ОАО «КазаньОргСинтез» по производству отечественного поликарбоната новой номенклатурной линейки:

- ПК-1 — высоковязкая марка, ПТР=1÷3,5, в дальнейшем заменён на ПК-ЛЭТ-7, в настоящее время РС-003 или РС-005;

- ПК-2 — средневязкая марка, ПТР=3,5÷7, в дальнейшем заменён на ПК-ЛТ-10, в настоящее время РС-007;

- ПК-3 — низковязкая марка, ПТР=7÷12, в дальнейшем заменён на ПК-ЛТ-12, в настоящее время РС-010;

- ПК-4 — чёрный термостабилизированный, в настоящее время ПК-ЛТ-18-м чёрного цвета;

- ПК-5 — медицинского назначения, в настоящее время используются марки медицинского назначения импортных материалов;

- ПК-6 — светотехнического назначения, в настоящее время по светопропусканию подходят практически любые марки импортных и отечественных материалов;

- ПК-НКС — стеклонаполненный, в дальнейшем заменён на ПК-ЛСВ-30, в настоящее время ПК-ЛСТ-30;

- ПК-М-1 — повышенные антифрикционные свойства, в настоящее время используются специальные марки импортных материалов;

- ПК-М-2 — повышенная стойкость к растрескиванию и самозатухаемость, аналогов по настоящее время — нет;

- ПК-М-3 — может эксплуатироваться при крайне низких температурах, в настоящее время используются специальные марки импортных материалов;

- ПК-С3, ПК-ОД — самозатухающие с повышенной стойкостью к горению (категория горючести ПВ-0), в настоящее время ПК-ТС-16-ОД;

- ПК-ОМ, ПК-ЛТ-12-м, ПК-ЛТО-12 — непрозрачные и полупрозрачные материалы различных цветов, в настоящее время ПК-ЛТ-18-м.

См. также

Напишите отзыв о статье «Поликарбонаты»

Примечания

- ↑ [http://www.novattro.net/polycarbonate/market/ Market review of polycarbonates: Russian and global markets of polycarbonates // SafPlast]

- ↑ [http://www.bayermaterialscience.com/internet/global_portal_cms.nsf/id/PCS_EN Polycarbonates // Bayer Material Science AG]

- ↑ [http://www.samyang.com/Eng/APP/Business/seBuCHEEnginTrirex.asp Tryrex // Samyang Busines Chemicals]

- ↑ [http://www.lg-dow.com/customer/services.htm Calibre // LG DOW Polycarbonate]

- ↑ [http://www.teijinkasei.com/drilldown.asp?page=panlite_pc.asp Panlite // Teijin Kasei America]

- ↑ Лукьянченко С. Олимпийский инструмент // Наука и жизнь. — 2014. — № 1. — С. 20—25.

- ↑ Поликарбонаты. Каталог. // НПО «Пластмассы» — Черкассы: 1986

Отрывок, характеризующий Поликарбонаты

Даже из своего короткого опыта я уже понимала, что во всех моих «странностях» не было ничего плохого или отрицательного. А если иногда какие-то из моих «экспериментов» и не совсем получались, то отрицательное действие теперь проявлялось уже только на меня, но не на окружающих меня людей. Ну, а если какие-то друзья, из-за боязни быть вовлечёнными в мои «ненормальности», от меня отворачивались – то такие друзья мне были просто не нужны…И ещё я знала, что моя жизнь кому-то и для чего-то видимо была нужна, потому, что в какую бы опасную «передрягу» я не попадала, мне всегда удавалось из неё выйти без каких-либо негативных последствий и всегда как-будто кто-то неизвестный мне в этом помогал. Как, например, и произошло тем же летом, в момент, когда я чуть было не утонула в нашей любимой реке Нямунас…

Был очень жаркий июльский день, температура держалась не ниже +40 градусов. Накалившийся «до бела» воздух был сухим, как в пустыне и буквально «трещал» в наших лёгких при каждом вздохе. Мы сидели на берегу реки, бессовестно потея и ловили ртами воздух, как выброшенные на сушу перегревшиеся караси… И уже почти что полностью «поджарившись» на солнышке, тоскующими глазами смотрели на воду. Привычной влаги абсолютно не чувствовалось и поэтому всей ребятне дико хотелось как можно быстрее окунуться. Но купаться было немножко боязно, так как это был другой, не привычный нам берег реки, а Нямунас, как известно, издавна была той глубокой и непредсказуемой рекой, с которой шутки шутить не советовалось.

Наш старый любимый пляж был на время закрыт для чистки, поэтому мы все временно собрались на месте более или менее кому-то знакомом, и все пока что дружно «сушились» на берегу, никак не решаясь купаться. У самой реки росло огромное старое дерево. Его длинные шелковистые ветви, при малейшем дуновении ветра, касались воды, тихо лаская её нежными лепестками, а мощные старые корни, упираясь в речные камни, сплетались под ним в сплошной «бородавчатый» ковёр, создавая своеобразную, нависающую над водой, бугристую крышу.

Вот это-то старое мудрое дерево, как ни странно, и являло собой реальную опасность для купающихся… Вокруг него, по какой-то причине, в воде создавалось множество своеобразных «воронок», которые как бы «всасывали» попавшегося человека в глубину и надо было быть очень хорошим пловцом, чтобы суметь удержаться на поверхности, тем более, что место под деревом как раз было очень глубоким.

Но детям говорить об опасности, как известно, почти что всегда бесполезно. Чем больше их убеждают заботливые взрослые, что с ними может произойти какая-то непоправимая беда, тем больше они уверенны, что «может быть с кем-то это и может случиться, но, конечно же, только не с ними, не здесь и не сейчас»… А само ощущение опасности, наоборот – их только ещё больше притягивает, тем самым, провоцируя иногда на глупейшие поступки.

Вот примерно так же думали и мы – четверо «бравых» соседских ребят и я, и, не вытерпев жары, всё же решили искупаться. Река выглядела тихой и спокойной, и никакой опасности вроде бы собой не представляла. Мы договорились наблюдать друг за другом и дружно поплыли. В начале вроде бы всё было, как обычно – течение было не сильнее, чем на нашем старом пляже, а глубина не превышала уже знакомой привычной глубины. Я расхрабрилась и поплыла уже более уверенно. И тут же, за эту же слишком большую уверенность, «боженька стукнул меня по головушке, да не пожалел»… Я плыла недалеко от берега, как вдруг почувствовала, что меня резко потащило вниз… И это было столь внезапно, что я не успела никак среагировать, чтобы удержаться на поверхности. Меня странно крутило и очень быстро тянуло в глубину. Казалось, время остановилось, я чувствовала, что не хватает воздуха.

Тогда я ещё ничего не знала ни о клинической смерти, ни о светящихся туннелях, появлявшихся во время неё. Но то, что случилось далее, было очень похожим на все те истории о клинических смертях, которые намного позже мне удалось прочитать в разных книжках, уже живя в далёкой Америке…

Я чувствовала, что если сейчас же не вдохну воздуха, мои лёгкие просто-напросто разорвутся, и я, наверняка, умру. Стало очень страшно, в глазах темнело. Неожиданно в голове вспыхнула яркая вспышка, и все чувства куда-то исчезли… Появился слепяще-яркий, прозрачный голубой туннель, как будто весь сотканный из мельчайших движущихся серебристых звёздочек. Я тихо парила внутри него, не чувствуя ни удушья, ни боли, только мысленно удивляясь необыкновенному чувству абсолютного счастья, как будто наконец-то обрела место своей долгожданной мечты. Было очень спокойно и хорошо. Все звуки исчезли, не хотелось двигаться. Тело стало очень лёгким, почти что невесомым. Вероятнее всего, в тот момент я просто умирала…

Я видела какие-то очень красивые, светящиеся, прозрачные человеческие фигуры, медленно и плавно приближающиеся по туннелю ко мне. Все они тепло улыбались, как будто звали к ним присоединиться… Я уже было потянулась к ним… как вдруг откуда-то появилась огромная светящаяся ладонь, которая подхватила меня снизу и, как песчинку, начала быстро подымать на поверхность. Мозг взорвался от нахлынувших резких звуков, как будто в голове внезапно лопнула защищающая перегородка… Меня, как мячик, вышвырнуло на поверхность… и оглушило настоящим водопадом цветов, звуков и ощущений, которые почему-то воспринимались мной теперь намного ярче, чем это было привычно.

На берегу была настоящая паника… Соседские мальчишки, что-то крича, выразительно размахивали руками, показывая в мою сторону. Кто-то пытался вытащить меня на сушу. А потом всё поплыло, закружилось в каком-то сумасшедшем водовороте, и моё бедное, перенапряжённое сознание уплыло в полную тишину… Когда я понемножку «очухалась», ребята стояли вокруг меня с расширившимися от ужаса глазами, и все вместе чем-то напоминали одинаковых перепуганных совят… Было видно, что всё это время они находились чуть ли не в настоящем паническом шоке, и видимо мысленно уже успели меня «похоронить». Я постаралась изобразить улыбку и, всё ещё давясь тёплой речной водой, с трудом выдавила, что у меня всё в порядке, хотя ни в каком порядке я в тот момент естественно не была.

Как мне потом сказали, весь этот переполох занял в реальности всего лишь минут пять, хотя для меня, в тот страшный момент, когда я находилась под водой, время почти, что остановилось… Я искренне радовалась, что мамы в тот день с нами не было. Позже мне кое-как удалось упросить «соседскую маму», с которой нас тогда отпустили купаться, чтобы то, что случилось у реки, осталось нашим секретом, так как мне совершенно не хотелось, чтобы моих бабушку или маму хватил сердечный удар, тем более, что всё уже было позади и не имело никакого смысла кого-либо так бессмысленно пугать. Соседка сразу же согласилась. Видимо, для неё это был такой же желанный вариант, так как ей не очень-то хотелось, чтобы кто-то узнал, что общего доверия ей, к сожалению, не удалось оправдать…

Но на этот раз всё кончилось хорошо, все были живы и счастливы, и не было никакой причины об этом более говорить. Только ещё много, много раз после моего неудачливого «купания» я возвращалась во сне в тот же сверкающий голубой туннель, который, по какой-то мне неизвестной причине, притягивал меня, как магнит. И я опять испытывала то необыкновенное чувство покоя и счастья, тогда ещё не зная, что делать это, как оказалось, было очень и очень опасно….

Нам всем навевают глухую тоску вечера.

Нам кажется вечер предвестником горькой утраты.

Ещё один день, точно плот по реке, во «вчера»

Уходит, уходит… ушёл… И не будет возврата.

(Мария Семёнова)

Через пару недель после того злополучного дня на берегу реки, меня начали посещать души (или точнее – сущности) умерших, мне незнакомых людей. Видимо мои частые возвращения к голубому каналу чем-то «разбередили» покой, до того спокойно существовавших в мирной тишине, душ… Только, как оказалось позже, далеко не все из них были по-настоящему так уж спокойны… И только после того, как у меня побывало огромное множество самых разных, от очень печальных до глубоко несчастных и неуспокоенных душ, я поняла насколько по-настоящему важно то, как мы проживаем нашу жизнь и как жаль, что задумываемся мы об этом только тогда, когда уже слишком поздно что-то менять, и когда остаёмся совершенно беспомощными перед жестоким и неумолимым фактом, что уже ничего и никогда не сможем исправить…

Мне хотелось бежать на улицу, хватать людей за руки и кричать всем и каждому, как это дико и страшно, когда всё становится слишком поздно!.. И ещё мне до боли хотелось, чтобы каждый человек знал, что «после» уже не поможет никто и никогда!.. Но, к сожалению, я тогда уже прекрасно понимала, что всё, что я получу за такое «искреннее предупреждение», будет всего лишь лёгкий путь в сумасшедший дом или (в лучшем случае) просто смех… Да и что я могла кому-либо доказать, маленькая девятилетняя девочка, которую никто, не хотел понять, и которую легче всего было считать просто «чуточку странной»…

Я не знала, что я должна делать, чтобы помочь всем этим несчастным, страдающим от своих ошибок или от жестокой судьбы, людям. Я готова была часами выслушивать их просьбы, забывая о себе и желая, как можно больше открыться, чтобы ко мне могли «постучаться» все, кто в этом нуждался. И вот начались настоящие «наплывы» моих новых гостей, которые, честно говоря, поначалу меня чуточку пугали.

Самой первой у меня появилась молодая женщина, которая сразу же мне чем-то понравилась. Она была очень грустной, и я почувствовала, что где-то глубоко в её душе «кровоточит» незаживающая рана, которая не даёт ей спокойно уйти. Незнакомка впервые появилась, когда я сидела, уютно свернувшись «калачиком» в папином кресле и с упоением «поглощала» книжку, которую выносить из дома не разрешалось. Как обычно, с большим удовольствием наслаждаясь чтением, я так глубоко погрузилась в незнакомый и такой захватывающий мир, что не сразу заметила свою необычную гостью.

Поликарбонат – Уикипедия

| Поликарбонат | |

|---|---|

| — пластмаса — | |

Защитни очила от поликарбонат | |

| Физични свойства | |

| Плътност | 1200 – 1220 kg/m³ |

| Число на Абе | 34,0 |

| Показател на пречупване | 1,584 – 1,586 |

| Запалимост | B |

| Граничен кислороден индекс | 25 – 27% |

| Равновесно водопоглъщане | 0,16 – 0,35% |

| Водопоглъщане за 24 часа | 0,10% |

| Радиационна устойчивост | Задоволителна |

| Устойчивост на ултравиолетово излъчване | Задоволителна |

| Механични свойства | |

| Модул на еластичност | 2000 – 2400 MPa |

| Якост на опън | 55 – 75 MPa |

| Удължение при скъсване | 80 – 150% |

| Якост на натиск | >80 MPa |

| Коефициент на Поасон | 0,37 |

| Твърдост по Рокуел | M70 |

| Ударна жилавост по Изод | 600 – 850 J/m |

| Ударна жилавост по Шарпи | 20 – 35 kJ/m² |

| Износоустойчивост | 10 – 15 mg/1000 цикъла |

| Коефициент на триене | 0,31 |

| Скорост на звука | 2270 m/s |

| Топлинни свойства | |

| Температура на остъкляване | 147 °C |

| Температура на деформиране | 0,45 MPa: 140 °C 1,8 MPa: 128 – 138 °C |

| Температура на омекване по Вика при 50 N | 145 – 150 °C |

| Горна работна температура | 115 – 130 °C |

| Долна работна температура | -40 °C |

| Коефициент на топлопроводност | 0,19 – 0,22 W/m.K |

| Топлинна дифузивност | 0,144 mm²/s |

| Топлинно разширение | 65 – 70 × 10-6/K |

| Специфичен топлинен капацитет | 1,2 – 1,3 kJ/kg.K |

| Електромагнитни свойства | |

| Диелектрична константа | 2,9 |

| Диелектрична проницаемост | 2,568 × 10-11 F/m |

| Относителна магнитна проницаемост | 0,866 |

| Магнитна проницаемост | 1,089 μN/A² |

| Фактор на дисипация | 0,01 |

| Повърхностно съпротивление | 1015 Ω/sq |

| Обемно съпротивление | 1012-1014 Ω.m |

| Химическа устойчивост | |

| Концентрирани киселини | Слаба |

| Разтворени киселини | Добра |

| Алкохоли | Добра |

| Основи | Добра до слаба |

| Ароматни въглеводороди | Слаба |

| Масла | Добра до задоволителна |

| Хидрогенирани въглеводороди | Добра до слаба |

| Халогени | Слаба |

| Кетони | Слаба |

| Газопроницаемост | |

| Азот | 10 – 25 cm³·mm/(m²·ден·бар) |

| Кислород | 70 – 130 cm³·mm/(m²·ден·бар) |

| Въглероден диоксид | 400 – 800 cm³·mm/(m²·ден·бар) |

| Водна пара | 1 – 2 g·mm/(m²·ден) при 85 – 0% градиент на относителната влажност |

| Икономика | |

| Цена | 5,2 – 5,6 лв./kg |

| Поликарбонат в Общомедия | |

Поликарбонатите са група термопластични полимери. В тях остатъците от мономерите се съединяват с въглеродни групи (-O-CO-O-) в дълга молекулна верига. Намират широко приложение, едно от които е за оптични стъкла.

Поликарбонатът има висока устойчивост на удар. Устойчив е на външни влияния. Материалът не се изменя от атмосферните въздействия, тъй като има специален UV-защитен слой. Не изменя механичните и оптичните си свойства в температурни граници от –40 до +120 °C.

Топлопроводността играе важна роля при използване на поликарбоната за остъкляване на сгради. Тя допринася за постигане на топлоизолация и енергийната ефективност. Слоят въздух затворен между пластовете на клетъчния поликарбонат е отличен топлоизолатор. Дори най-тънките плоскости с дебелина 4 мм превъзхождат с два пъти степента на топлоизолация при обикновеното остъкляване. Така се постига около 30 % спестяване на енергия.

Гъвкавостта на листовете ги прави идеален материал за покриване на повърхности със сложна геометрична форма. Благодарение на еластичните връзки поликарбонатът се поддава на огъване дори в студено състояние като това не влияе на здравината на листа. Всяка дебелина на панелите се характеризира с определен минимален радиус на огъване.

Поликарбонатът е пожаробезопасен. Той спира разпространението на пожара и при температурно разрушение не представлява опасност за живота. Това означава, че изгарянето му не е съпроводено с отделяне на вредни вещества, както е при други видове пластмаси, т.е. той е екологично безопасен.

Поликарбонатът е дълговечен и не изменя свойствата си продължително време. Гаранциите за запазване на качеството на клетъчния поликарбонат са за 10 – 12 години.

Основният поликарбонатен материал се произвежда чрез реакция на бисфенол А (BPA) и фосген COCl2 . Цялостната реакция може да бъде написана както следва:

Първата стъпка на синтеза включва третиране на бисфенол А с натриев хидроксид , което deprotonates на хидроксилните групи на бисфенол А.

(HOC 6 Н 4 ) 2 СМез 2 + 2 NaOH → Na 2 (OC 6 Н 4 ) 2 СМез 2 + 2 H 2 O

На дифеноксид (Na 2 (OC 6 Н 4 ) 2 СМез 2 ) реагира с фосген до получаване на хлороформат, който впоследствие е атакуван от друг феноксид. Нетната реакция от дифеноксида е:

- Na 2 (OC 6 H 4 ) 2 CMe 2 + COCl 2 → 1 / n [OC (OC 6 H 4 ) 2 CMe 2 ] n + 2 NaCl

По този начин годишно се произвежда приблизително един милиард килограма поликарбонат. Много други диоли са тествани вместо бисфенол А (например, 1,1-бис (4-хидроксифенил) циклохексан и дихидроксибензофенон ). Циклохексанът се използва като комономер за подтискане на тенденцията на кристализация на продукт, получен от ВРА. Тетрабромбисфенол А се използва за повишаване на огнеустойчивостта. Тетраметилциклобутандиол е разработен като заместител на BPA.

Алтернативен начин за производство на поликарбонатите включва трансстерификация от ВРА и дифенил карбонат :

- (HOC 6 Н 4 ) 2 СМез 2 + (С 6 Н 5 O) 2 CO → 1 / п [ОС (О 6 Н 4 ) 2 СМез 2 ] п + 2 ° С 6 Н 5 ОН

Дифенил карбонатът се получава частично от въглероден монооксид , като този начин е по-нов от метода на с фосгена.