10.3. Волокнистые композиционные материалы

1.3.1. Структура, механизм упрочнения и свойства.

В волокнистых композитах особенность структуры заключается в равномерном распределении высокопрочных, высокомодульных волокон в пластической матрице (содержание их, т.е. объемная доля, может достигать 75%). В волокнистых композитах высокопрочные волокна воспринимают основные напряжения, возникающие в композиции при действии внешних нагрузок, и обеспечивают жесткость и прочность композиции в направлении ориентации волокон.

В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композита, не только отражающих исходные характеристики его компонентов, но и включающие свойства, которыми изолированные компоненты не обладают. Появление ряда новых свойств в композитах связано с гетерогенной структурой, обусловливающей наличие большой поверхности раздела между волокнами и матрицей, что существенно повышает трещиностойкость материала.

Устойчивость любого твердого тела к распространению трещин определяется механизмом поглощения энергии в вершине растущей трещины. В композитах поперечные растягивающие напряжения на конце растущей трещины могут вызвать отслаивание волокон от матрицы, а сдвиговые напряжения на границе раздела – распространение отслоенных участков вдоль волокна. При отслаивании затрачивается энергия, поскольку волокна должны перемещаться относительно матрицы. Кроме того, при дальнейшем нагружении до разрушения волокна могут разрываться в матрице вдали от плоскости распространения трещины. Поэтому для армированных материалов характерны такие механизмы повышения вязкости разрушения, которых нет у гомогенных материалов.

Эти механизмы связаны с наличием в композиционных волокнистых материалов большого числа поверхностей раздела, которые могут стать тормозом на пути развития трещины. Можно отметить два явления, способствующих интенсивной диссипации энергии движения трещины – вытягивание волокон из матрицы и разрушение границы раздела между ними.

Повышенное сопротивление развитию разрушающих трещин в волокнистых материалах обусловлено их работоспособностью при значительных накопленных разрушениях.

Характерное для композитов высокое сопротивление усталости связано с тем, что высокомодульные волокна, воспринимающие основную нагрузку, как хрупкие материалы не снижают своей несущей способности при циклических нагрузках в отличие от пластически деформируемых материалов.

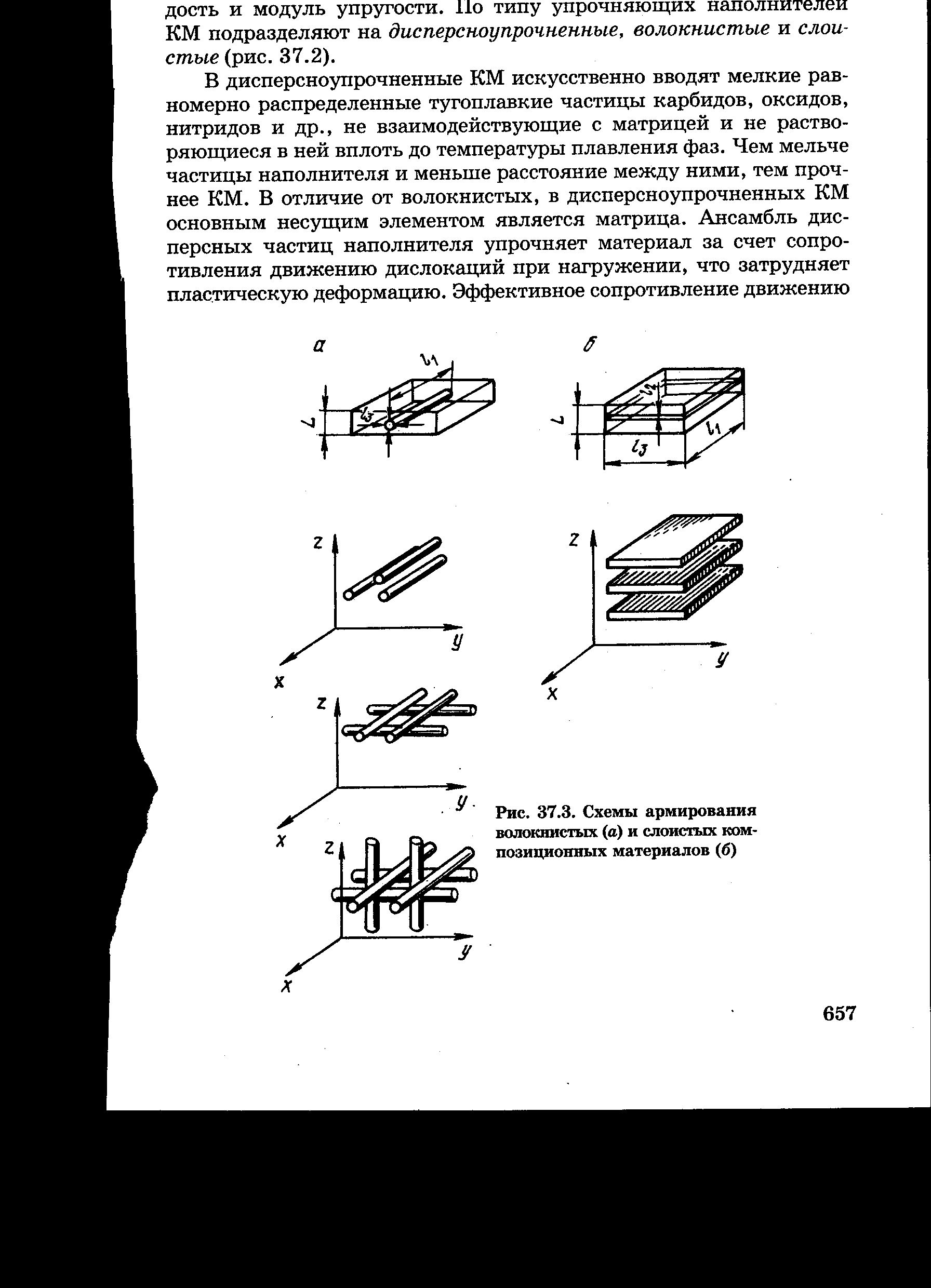

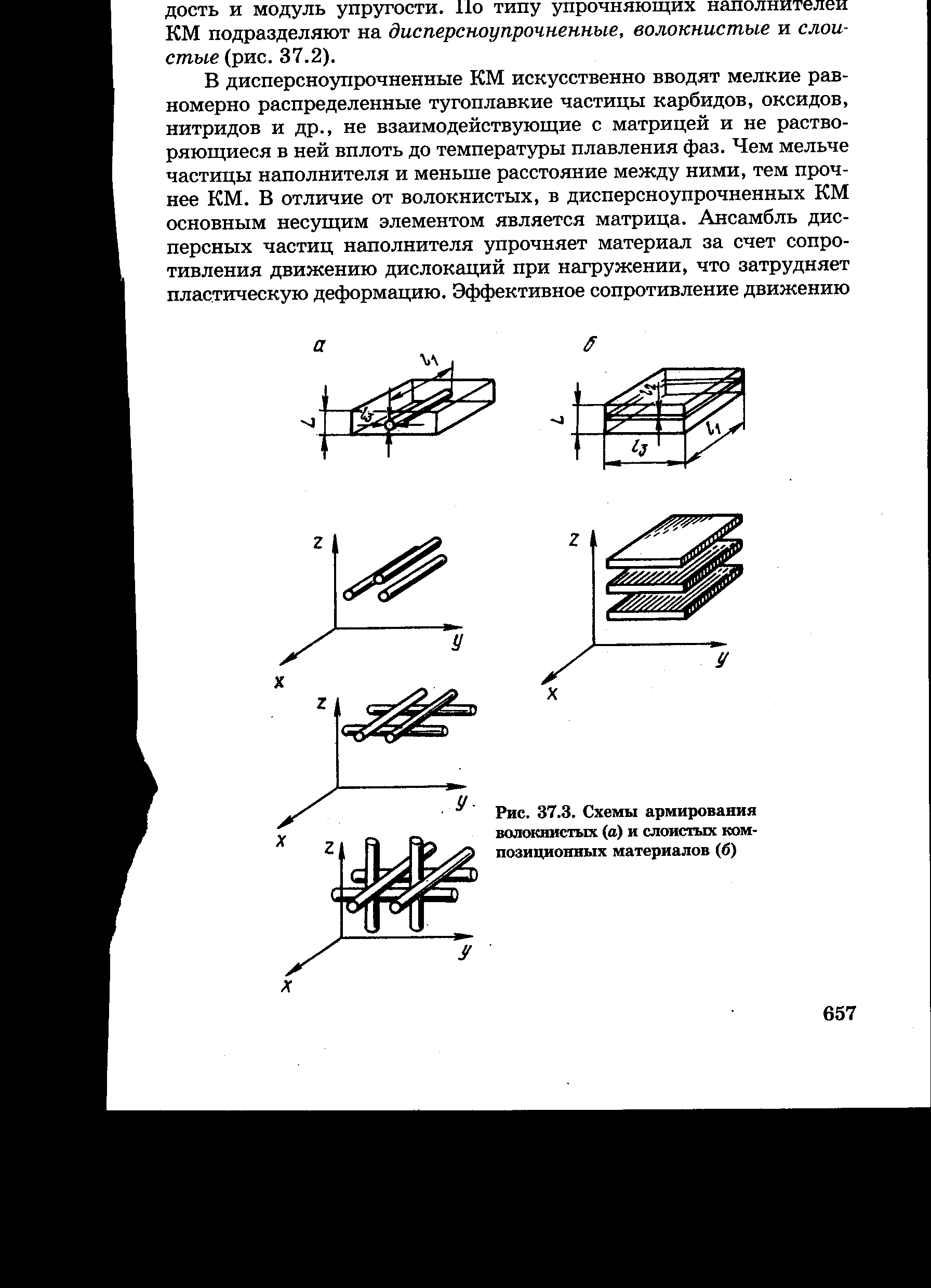

Армирование волокнистых КМ может осуществляться по одноосной, двухосной и трехосной схеме (рис. 1.2, а).

Рис. 1.2 Схемы армирования волокнистых (а) и слоистых композиционных материалов (б)

Свойства волокнистых композитов в большой степени зависит от схемы армирования. Ввиду значительного различия в свойствах волокон и матрицы при одноосном армировании физическим и механическим свойствам присуща анизотропия. При нагружении растяжением временное сопротивление и модуль упругости КМ достигает наибольших значений в направлении расположения волокон, наименьших в поперечном направлении. Например, КМ с матрицей из технического алюминия АД1, упрочненный волокнами бора, в направлении волокон имеет σв = 1000 ÷ 1200 МПа, а в поперечном – всего 60 ÷ 90 МПа. Анизотропия свойств не наблюдается при двухосном армировании с взаимно перпендикулярным расположением волокон. Однако по сравнению с одноосным армированием прочность вдоль волокон уменьшается почти в 3 раза с 1000 до 350 МПа. Остаются низкими характеристики при сжатии и сдвиге.

Модуль упругости КМ сравнительно достоверно подсчитывают, исходя из свойств и объемного содержания волокон и матрицы:

Екм = ЕвVв + Ем(1-Vв).

Например, модуль упругости КМ с алюминиевой матрицей (Е = 70 ГПа), упрочненного 50об. % волокон бора (Е = 420 ГПа) равен 70х0,5+420х0,5 = 245 ГПа, что хорошо согласуется с модулем упругости реального композита ВКА-1 (табл. ). Временное сопротивление КМ изменяется в зависимости от объемного содержания наполнителя также по закону аддитивности:

σкм = σвVв + σм(1-Vв),

где σви σм — соответственно временное сопротивление волокна и матрицы.

Исключение составляют материалы с очень малым (<5%) или очень большим (>80%) содержанием волокон.

Малые значения прочности и жесткости КМ в направлении, перпендикулярном расположению волокон, при растяжении объясняется тем, что в этом случае, также как при сжатии и сдвиге, они определяются свойствами матрицы. Поэтому при изготовлении деталей из КМ волокна ориентируют так, чтобы с максимальной выгодой использовать их свойства с учетом действующих в конструкции нагрузок.

Большую роль играет матрица в сопротивлении КМ усталостному разрушению, которое начинается с матрицы. Гетерогенная структура поверхности раздела между волокном и матрицей затрудняет процесс распространения трещины в направлении, перпендикулярном оси волокон. В связи с этим КМ характеризуются высокими значениями предела выносливости. Так по пределу выносливости КМ на алюминиевой основе превосходят лучшие алюминиевые сплавы в 3 – 4 раза.

Прочность КМ в большой степени зависит от прочности сцепления волокон с матрицей. Для их качественного соединения необходимо обеспечивать хороший контакт (без загрязнений, газовых и других включений) по всей поверхности соединений.

Композиционные материалы относятся в основном к термодинамически неравновесным системам, что является главной причиной диффузионных процессов и химических реакций, происходящих на границе раздела между волокном и матрицей. Эти процессы протекают при изготовлении композиционных материалов и при их использовании. Некоторое взаимодействие между компонентами необходимо для обеспечения прочной связи между ними, передачи напряжений. Для металлических композиционных материалов прочная связь между волокном и матрицей осуществляется благодаря их взаимодействию и образованию очень тонкого слоя (1-2 мкм) интерметаллидных фаз. Если между волокнами и матрицей нет взаимодействия, то на волокна наносят специальные покрытия для его обеспечения, но прослойки образующейся при этом фазы должны быть очень тонкими. Связь между компонентами в композиционных материалах на неметаллической основе осуществляется с помощью адгезии.

Плохой адгезией к матрице обладают высокопрочные борные, углеродные, керамические волокна. Улучшение сцепления достигается травлением, поверхностной обработкой волокон, называемой вискеризацией. Вискеризация — это выращивание монокристаллов карбида кремния на поверхности углеродных, борных и других волокон перпендикулярно их длине. Полученные таким образом «мохнатые» волокна бора называют «борсик». Вискеризация способствует повышению сдвиговых характеристик, модуля упругости и прочности при сжатии без снижения свойств вдоль оси волокна.

На поверхности соединения компонентов не должно происходить химических реакций, приводящих к повреждению волокон, ухудшению их свойств и свойств композиционного материала.

При сильном взаимодействии компонентов временное сопротивление волокон и композиционного материала в целом значительно снижается. Например, временное сопротивление волокон карбида кремния в композиционном материале с титановой матрицей в результате такого взаимодействия снизилось с 320 до 210 МПа, что вызвало снижение временного сопротивления композиционного материала на 30%. Для уменьшения взаимодействия применяют легирование как матрицы, так и волокон, защитные покрытия волокон, низкотемпературные и высокотемпературные способы изготовления КМ.

Кроме того, прочность сцепления волокон с матрицей зависит от их механической совместимости, на которую влияет разница в пластических свойствах, в коэффициентах Пуассона и линейного расширения, модулей упругости. Механическая несовместимость приводит к возникновению остаточных напряжений на границах раздела которые при достижении определенной величины вызывают разрушение связи между волокнами и матрицей.

Податливая матрица, заполняя пространство между волокон, обеспечивает совместную работу отдельных волокон за счет собственной жесткости и взаимодействия, существующего на границе раздела матрица — волокно. Следовательно, механические свойства композита определяются тремя основными параметрами: высокой прочностью армирующих волокон, жесткостью матрицы и прочностью связи на границе матрица – волокно.

3.7.1.2. Волокнистые композиционные материалы

В волокнистых композиционных материалах армирующими наполнителями служат волокна или нитевидные кристаллы из чистых элементов и тугоплавких соединений (B, C, Al2O3, SiC и др.), а также проволока из металлов и сплавов (Mo, W, Be, высокопрочная сталь и др.). Для армирования композиционных материалов используют непрерывные или дисперсные волокна с диаметром от долей до сотен микрометров.

В настоящее время находят применение волокнистые композиционные материалы на алюминиевой, магниевой, титановой и никелевой основе.

А. Волокнистые композиционные материалы на алюминиевой основе

Нашедшие практическое применение композиционные материалы с алюминиевой матрицей чаще всего армируют стальной проволокой, борными или углеродными волокнами. В качестве матрицы (основы) используют как технический алюминий (типа АД1), так и сплавы (АМг 6; В 95; Д 20 и др).

Армирование технического алюминия проволокой из стали ВНС 9 диаметром 0,15 мм (σв=3600 МПа) увеличивает прочность материала (σв) в 10 – 12 раз при содержании наполнителя 25 (об. %) и в 14 – 15 раз при содержании проволоки 40 (об. %). При дальнейшем увеличении объемного содержания наполнителя прочность композита уменьшается. Применение для армирования стальной проволоки меньшего диаметра (с σв=4200 МПа) позволяет получить композиционные материалы с σв=1750 МПа. Таким образом, алюминий, армированный стальной проволокой [25 – 40 (об. %)] по основным свойствам заметно превосходит даже прочные алюминиевые сплавы и выходит на уровень свойств титановых сплавов. При этом плотность композиций составляет 3,9 – 4,8 т/м3.

Упрочнение алюминия и его сплавов более дорогими борными волокнами повышает стоимость композита, но при этом улучшаются его некоторые свойства. Промышленное применение нашёл материал ВКА-1, содержащий 50% (об.) непрерывных высокопрочных и высокомодульных волокон бора. По модулю упругости (Е) и прочности (σв) в интервале температур 20 – 500ºС он превосходит все стандартные алюминиевые сплавы, в том числе высокопрочные (В 95) и жаропрочные (АК 4-1).

Композиционные материалы на алюминиевой основе, армированные углеродными волокнами (ВКУ), дешевле и легче материалов с борными волокнами. И хотя ВКУ уступает последним по прочности (σв), их удельные прочности [σв /(ρ·g)] довольно близки (42 и 45 км соответственно). Однако надо иметь в виду, что изготовление композиционных материалов с углеродными волокнами связано с большими технологическими трудностями. Углерод при нагревании взаимодействует с металлическими матрицами, что приводит к снижению прочности материала. Для устранения указанного недостатка применяют специальные покрытия углеродных волокон.

Б. Волокнистые композиционные материалы на магниевой основе

Материалы с магниевой матрицей имеют меньшую плотность (ρ=1,8 – 2,2 т/м3) при примерно такой же прочности (σв=1000 – 1200 МПа) по сравнению с материалами на алюминиевой матрице, поэтому первые имеют более высокую удельную прочность по сравнению со вторыми. Деформируемые магниевые сплавы (МА 2 и др.), армированные борным волокном [50 (об. %)], имеют удельную прочность (разрывную длину) более 50 км. Удельная прочность магниевых материалов увеличивается благодаря легированию матрицы легким литием (ρ=0,55 т/м3), а также в результате использования более легкого углеродного волокна. Однако использование углеродного волокна усложняет технологию приготовления и без того малотехнологичных сплавов.

В. Волокнистые композиционные материалы на титановой основе

При создании композиционных материалов на титановой основе встречаются трудности в связи с необходимостью применения нагрева до высоких температур. При температурах переработки титановая матрица становится активной и начинает химически взаимодействовать с многими упрочнителями: бором, карбидом кремния, оксидом алюминия и др. В результате снижается прочность как самих армирующих волокон, так и композиционных материалов в целом. Для упрочнения материалов с титановой матрицей применяют проволоку из бериллия и керамические волокна из тугоплавких оксидов (Al2O3), карбидов (SiC), а также проволоку или волокна из тугоплавких металлов с большим модулем упругости и высокой температурой рекристаллизации (Mo, W). Целью армирования при этом является не увеличение удельной прочности (и без того высокой), а увеличение модуля упругости (Е) и рабочих температур.

Г. Волокнистые композиционные материалы на никелевой основе

Основная задача при создании конструкционных материалов на никелевой основе заключается в повышении рабочих температур до 1000ºС и более. Одним из лучших армирующих материалов для решения указанной задачи является вольфрамовая проволока. Введение вольфрамовой проволоки в количестве от 40 до 70 об. % в сплав никеля с хромом обеспечивает σ1001000 в пределах 130 – 250 МПа, тогда как лучший неармированный никелевый сплав, предназначенный для работы в аналогичных условиях, имеет σ1001000=75 МПа. Армирование этого сплава проволокой из сплавов вольфрама с рением или гафнием позволяет увеличить показатель на 30 – 50%.

Композитный материал — Википедия

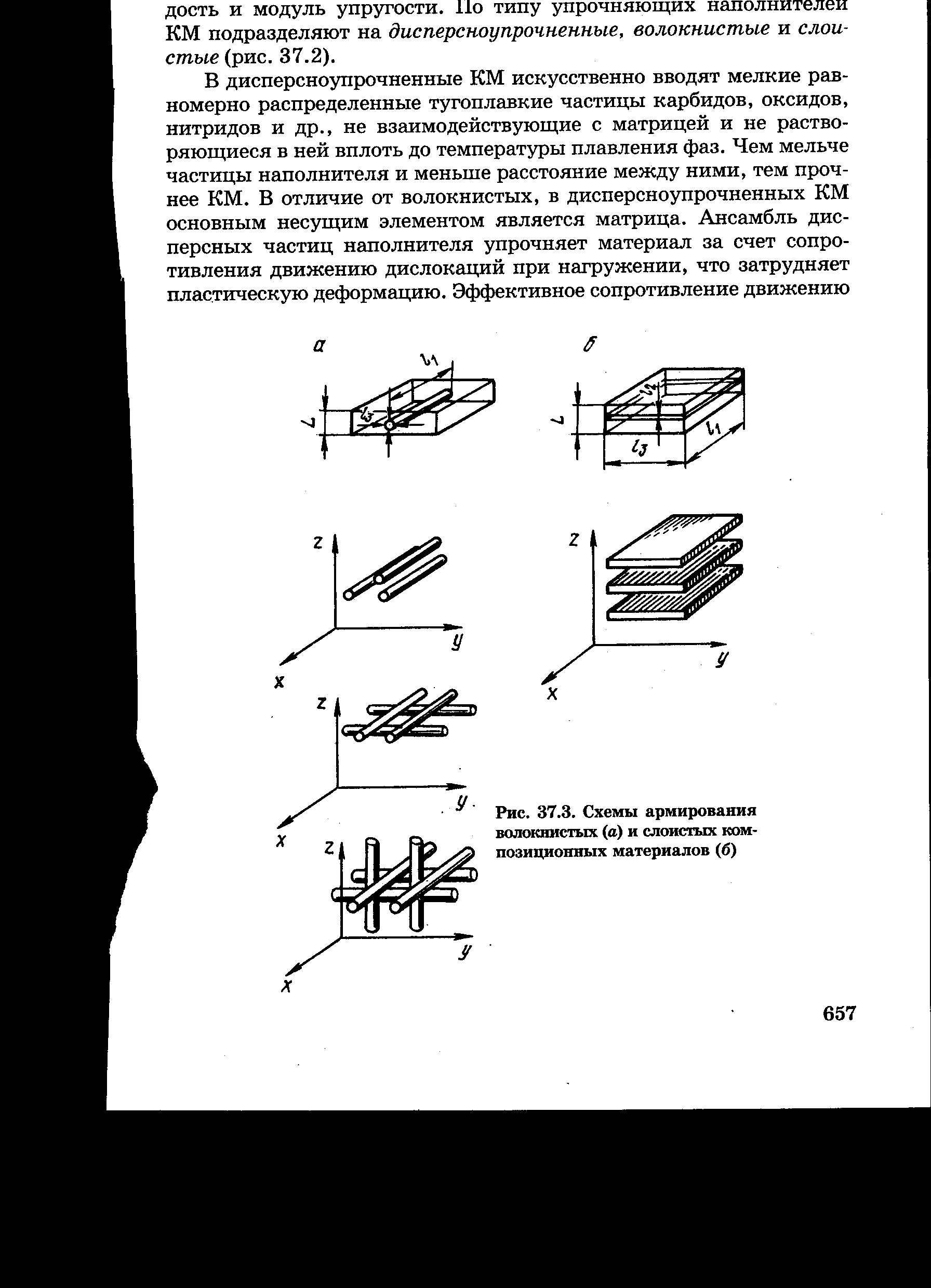

Обычная клеёная фанера является широко распространённым композитным материалом

Обычная клеёная фанера является широко распространённым композитным материаломКомпозитный материа́л (КМ), компози́т — многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жёсткостью и т. д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении её механических характеристик.

По структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсноупрочненные, упрочнённые частицами и нанокомпозиты. Волокнистые композиты армированы волокнами или нитевидными кристаллами — кирпичи с соломой и папье-маше можно отнести как раз к этому классу композитов. Уже небольшое содержание наполнителя в композитах такого типа приводит к появлению качественно новых механических свойств материала. Широко варьировать свойства материала позволяет также изменение ориентации размера и концентрации волокон. Кроме того, армирование волокнами придаёт материалу анизотропию свойств (различие свойств в разных направлениях), а за счёт добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси.

В слоистых композиционных материалах матрица и наполнитель расположены слоями, как, например, в особо прочном стекле, армированном несколькими слоями полимерных плёнок.

Микроструктура остальных классов композиционных материалов характеризуется тем, что матрицу наполняют частицами армирующего вещества, а различаются они размерами частиц. В композитах, упрочнённых частицами, их размер больше 1 мкм, а содержание составляет 20—25 % (по объёму), тогда как дисперсноупрочненные композиты включают в себя от 1 до 15 % (по объёму) частиц размером от 0,01 до 0,1 мкм. Размеры частиц, входящих в состав нанокомпозитов — нового класса композиционных материалов — ещё меньше и составляют 10—100 нм.

Полимерные композитные материалы (ПКМ)[править | править код]

Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов. Их применение в различных областях даёт значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30 % веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000$. В качестве наполнителей ПКМ используется множество различных веществ.

А) Стеклопластики — полимерные композиционные материалы, армированные стеклянными волокнами, которые формируют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т. д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т. д.). Эти материалы обладают достаточно высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Использование стеклопластиков началось в конце Второй мировой войны для изготовления антенных обтекателей — куполообразных конструкций, в которых размещается антенна локатора. В первых армированных стеклопластиках количество волокон было небольшим, волокно вводилось, главным образом, чтобы нейтрализовать грубые дефекты хрупкой матрицы. Однако со временем назначение матрицы изменилось — она стала служить только для склеивания прочных волокон между собой, содержание волокон во многих стеклопластиках достигает 80 % по массе. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетённая из стеклянных волокон, называется стеклотекстолитом.

Стеклопластики — достаточно дешёвые материалы, их широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, спортивного инвентаря, оконных рам для современных стеклопакетов и т. п.

Б) Углепластики — наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т. д. Термическая обработка волокна проводится, как правило, в три этапа (окисление — 220° С, карбонизация — 1000—1500° С и графитизация — 1800—3000° С) и приводит к образованию волокон, характеризующихся высоким содержанием (до 99,5 % по массе) углерода. В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков — чаще всего — термореактивные и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики — очень лёгкие и, в то же время, прочные материалы. Углеродные волокна и углепластики имеют практически нулевой коэффициент линейного расширения. Все углепластики хорошо проводят электричество, чёрного цвета, что несколько ограничивает области их применения. Углепластики используются в авиации, ракетостроении, машиностроении, производстве космической техники, медтехники, протезов, при изготовлении лёгких велосипедов и другого спортивного инвентаря.

На основе углеродных волокон и углеродной матрицы создают композитные углеграфитовые материалы — наиболее термостойкие композитные материалы (углепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углепластиков делают высокотемпературные узлы ракетной техники и скоростных самолётов, тормозные колодки и диски для скоростных самолётов и многоразовых космических кораблей, электротермическое оборудование.

В) Боропластики — композитные материалы, содержащие в качестве наполнителя борные волокна, внедрённые в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетённых вспомогательной стеклянной нитью или лентой, в которых борные нити переплетены с другими нитями. Благодаря большой твёрдости нитей, получающийся материал обладает высокими механическими свойствами (борные волокна имеют наибольшую прочность при сжатии по сравнению с волокнами из других материалов) и большой стойкостью к агрессивным условиям, но высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластиков. Кроме того, стоимость борных волокон очень высока (порядка 400 $/кг) в связи с особенностями технологии их получения (бор осаждают из хлорида на вольфрамовую подложку, стоимость которой может достигать до 30 % стоимости волокна). Термические свойства боропластиков определяются термостойкостью матрицы, поэтому рабочие температуры, как правило, невелики.

Применение боропластиков ограничивается высокой стоимостью производства борных волокон, поэтому они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды.

Г) Органопластики — композиты, в которых наполнителями служат органические синтетические, реже — природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т. д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Материал содержит 40—70 % наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров — полиэтилена, ПВХ, полиуретана и т. п. — варьируется в значительно больших пределах — от 2 до 70 %. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе.

Важную роль в улучшении механических характеристик органопластика играет степень ориентации макромолекул наполнителя. Макромолекулы жесткоцепных полимеров, таких, как полипарафенилтерефталамид (кевлар) в основном ориентированы в направлении оси полотна и поэтому обладают высокой прочностью при растяжении вдоль волокон. Из материалов, армированных кевларом, изготавливают пулезащитные бронежилеты.

Органопластики находят широкое применение в авто-, судо-, машиностроении, авиа- и космической технике, радиоэлектронике, химическом машиностроении, производстве спортивного инвентаря и т. д.

Д) Полимеры, наполненные порошками. Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить доктор Бейкеленд (Leo H.Baekeland, США), открывший в начале 20 в. способ синтеза фенолформальдегидной (бакелитовой) смолы. Сама по себе эта смола — вещество хрупкое, обладающее невысокой прочностью. Бейкеленд обнаружил, что добавка волокон, в частности, древесной муки к смоле до её затвердевания, увеличивает её прочность. Созданный им материал — бакелит — приобрёл большую популярность. Технология его приготовления проста: смесь частично отверждённого полимера и наполнителя — пресс-порошок — под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это — ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются по сей день.

Сейчас применяются разнообразные наполнители как термореактивных, так и термопластичных полимеров. Карбонат кальция и каолин (белая глина) дёшевы, запасы их практически неограничены, белый цвет даёт возможность окрашивать материал. Применяют для изготовления жёстких и эластичных поливинилхлоридных материалов для производства труб, электроизоляции, облицовочных плиток и т. д., полиэфирных стеклопластиков, наполнения полиэтилена и полипропилена. Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т. п. По-прежнему широко применяют органические наполнители — древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Большую популярность приобрел полимерно-песчаный композит на основе полиэтиленов с наполнителем из речного песка. Для создания биоразлагающихся композитов в качестве наполнителя используют крахмал.

Е) Текстолиты — слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х на основе фенолформальдегидной смолы. Полотна ткани пропитывали смолой, затем прессовали при повышенной температуре, получая текстолитовые пластины. Роль одного из первых применений текстолитов — покрытия для кухонных столов — трудно переоценить.

Основные принципы получения текстолитов сохранились, но сейчас из них формуют не только пластины, но и фигурные изделия. И, конечно, расширился круг исходных материалов. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, иногда даже применяются и неорганические связующие — на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон — хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых и т. д. Соответственно разнообразны свойства и применение текстолитов.

Композитные материалы с металлической матрицей[править | править код]

При создании композитов на основе металлов в качестве матрицы применяют алюминий, магний, никель, медь и т. д. Наполнителем служат или высокопрочные волокна, или тугоплавкие, не растворяющиеся в основном металле частицы различной дисперсности.

Свойства дисперсноупрочненных металлических композитов изотропны — одинаковы во всех направлениях. Добавление 5-10% армирующих наполнителей (тугоплавких оксидов, нитридов, боридов, карбидов) приводит к повышению сопротивляемости матрицы нагрузкам. Эффект увеличения прочности сравнительно невелик, однако ценно увеличение жаропрочности композита по сравнению с исходной матрицей. Так, введение в жаропрочный хромоникелевый сплав тонкодисперсных порошков оксида тория или оксида циркония позволяет увеличить температуру, при которой изделия из этого сплава способны к длительной работе, с 1000° С до 1200° С. Дисперсноупрочненные металлические композиты получают, вводя порошок наполнителя в расплавленный металл, или методами порошковой металлургии.

Армирование металлов волокнами, нитевидными кристаллами, проволокой значительно повышает как прочность, так и жаростойкость металла. Например, сплавы алюминия, армированные волокнами бора, можно эксплуатировать при температурах до 450—500° С, вместо 250—300° С. Применяют оксидные, боридные, карбидные, нитридные металлические наполнители, углеродные волокна. Керамические и оксидные волокна из-за своей хрупкости не допускают пластическую деформацию материала, что создаёт значительные технологические трудности при изготовлении изделий, тогда как использование более пластичных металлических наполнителей позволяет переформование. Получают такие композиты пропитыванием пучков волокон расплавами металлов, электроосаждением, смешением с порошком металла и последующим спеканием и т. д.

В 1970-х появились первые материалы, армированные нитевидными монокристаллами («усами»). Нитевидные кристаллы получают, протягивая расплав через фильеры. Используются «усы» оксида алюминия, оксида бериллия, карбидов бора и кремния, нитридов алюминия и кремния и т. д. длиной 0,3-15 мм и диаметром 1-30 мкм. Армирование «усами» позволяет значительно увеличить прочность материала и повысить его жаростойкость. Например, предел текучести композита из серебра, содержащего 24% «усов» оксида алюминия, в 30 раз превышает предел текучести серебра и в 2 раза — других композиционных материалов на основе серебра. Армирование «усами» оксида алюминия материалов на основе вольфрама и молибдена вдвое увеличило их прочность при температуре 1650° С, что позволяет использовать эти материалы для изготовления сопел ракет.

Композитные материалы на основе керамики[править | править код]

Армирование керамических материалов волокнами, а также металлическими и керамическими дисперсными частицами позволяет получать высокопрочные композиты, однако, ассортимент волокон, пригодных для армирования керамики, ограничен свойствами исходного материала. Часто используют металлические волокна. Сопротивление растяжению растёт незначительно, но зато повышается сопротивление тепловым ударам — материал меньше растрескивается при нагревании, но возможны случаи, когда прочность материала падает. Это зависит от соотношения коэффициентов термического расширения матрицы и наполнителя.

Армирование керамики дисперсными металлическими частицами приводит к новым материалам (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твёрдые износостойкие керметы используют для изготовления режущих инструментов и деталей. Кроме того, керметы применяют в специальных областях техники — это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т. д.

Керамические композитные материалы получают методами горячего прессования (таблетирование с последующим спеканием под давлением) или методом шликерного литья (волокна заливаются суспензией матричного материала, которая после сушки также подвергается спеканию).

- Кербер М. Л., Полимерные композиционные материалы. Структура. Свойства. Технологии. — СПб.: Профессия, 2008. — 560 с.

- Васильев В. В., Механика конструкций из композиционных материалов. — М.: Машиностроение, 1988. — 272 с.

- Карпинос Д. М., Композиционные материалы. Справочник. — Киев, Наукова думка

- СП 164.1325800.2014 Усиление железобетонных конструкций композитными материалами. Правила проектирования.

- Техническое заключение по результатам лабораторных испытаний арматурных выпусков из стеклопластика, установленных в монолитный бетон, на действие продольных относительно оси выпуска усилий // Tekhnicheskoe zaklyuchenie po rezul’tatam laboratornyh ispytaniy armaturnyh vypuskov iz stekloplastika, ustanovlennyh v monolitnyy beton, na deystvie prodol’nyh otnositel’no osi vypuska usiliy

- Высокопрочные системы усиления ITECWRAP/ITECRESIN. Екатеринбург: ООО НИИ Высокопрочные системы усиления ИНТЕР/ТЭК, 2010. 69 с. // Vysokoprochnye sistemy usileniya ITECWRAP/ITECRESIN. Yekaterinburg: OOO NII Vysokoprochnye sistemy usileniya INTER/TEK, 2010. 69.

- Коршунов, Я. Бурейская ГЭС: сверхпроектные работы/ Я. Коршунов // Газета «Вестник РусГидро».№ 4 — 2014. С.8. // Korshunov, Ya. Bureyskaya GES: sverhproektnye raboty/Ya. Korshunov//Gazeta «Vestnik RusGidro» #4-2014. P.8

- Усиление железобетонных конструкций (Пособие П 1-98 к СНиП 2.03.01-84*). Минск, 1998. // Usilenie zhelezobetonnyh konstrukciy (Posobie P 1-98 k SNiP 2.03.01-84*). Minsk, 1998.

- Хозин В. Г., Пискунов А. А., Гиздатуллин А. Р., Куклин А. Н.//Сцепление полимеркомпозитной арматуры с цементным бетоном / Известия КГАСУ № 1(23) — 2013. С.1-8

- Хозин В. Г., Пискунов А. А., Гиздатуллин А. Р., Куклин А. Н.//Сцепление полимеркомпозитной арматуры с цементным бетоном / Известия КГАСУ № 1(23) — 2013. С. 1-9

10.1. Общая характеристика и классификация

Лекция10

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Развитие современной техники требует создания материалов, надежно работающих в комбинации силовых и температурных полей, при воздействии агрессивных сред, излучений, глубокого вакуума и высоких давлений. Традиционно применяемые металлические и неметаллические материалы в значительной мере достигли своего предела конструктивной прочности. Удовлетворить эти требования можно путем использования композиционных материалов (КМ), которые позволяют создавать ранее недоступные принципиально новые конструкции, благодаря применению которых возможен новый качественный скачок в увеличении мощности двигателей, уменьшении массы машин и конструкций и повышении весовой эффективности транспортных средств и авиационно-космических аппаратов.

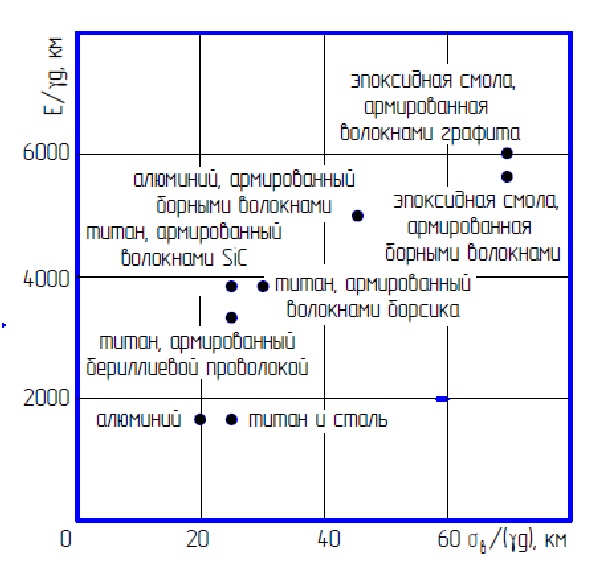

Важными характеристиками материалов, работающих в этих условиях, являются удельная прочность σв/уg и удельная жесткость Е/уg, где σв — временное сопротивление, Е — модуль нормальной упругости, у — плотность материала, g — ускорение свободного падения.

Композиционным материалом (КМ) или композитом называют объемную гетерогенную систему, состоящую из сильно различающихся по свойствам, взаимно нерастворимых компонентов, строение которой позволяет использовать преимущества каждого из них.

КМ состоят из сравнительно пластичного матричного материала-основы и более твердых и прочных компонентов, являющихся наполнителями. Свойства КМ зависят от свойств основы, наполнителей и прочности связи между ними.

Матрица придает изделию из композита заданную форму и монолитность, обеспечивая передачу и распределение нагрузки арматуре из наполнителей, и защищает армирующие элементы от внешних воздействий. В зависимости от материала основы различают: КМ с металлической матрицей, или металлические композиционные материалы (МКМ), КМ с полимерной матрицей — полимерные композиционные материалы (ПКМ) и КМ с керамической матрицей — керамические композиционные материалы (ККМ).

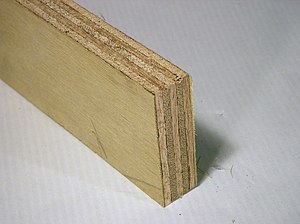

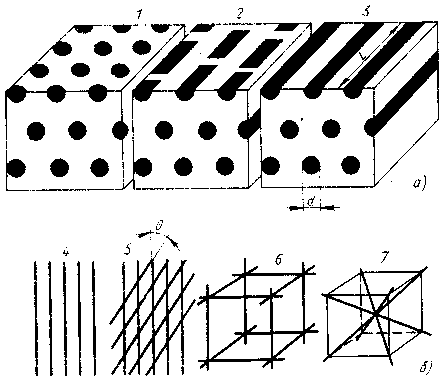

Ведущую роль в КМ играют упрочняющие наполнители. Они имеют высокую прочность, твердость и модуль упругости. По типу упрочняющих наполнителей КМ подразделяют на дисперсноупрочненные, волокнистые и слоистые (рис. 1.1).

Рис. 1.1. Схемы строения композиционных материалов:

а — дисперсноупрочненные; б — волокнистые; в – слоистые

В дисперсноупрочненные КМ искусственно вводят мелкие равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и др., не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Чем мельче частицы наполнителя и меньше расстояние между ними, тем прочнее КМ. В дисперсноупрочненных КМ оптимальным содержанием дисперсной фазы считается 2-4%, и основным несущим элементом является матрица. При дисперсном упрочнении дисперсные частицы наполнителя упрочняют материал за счет сопротивления движению дислокаций при нагружении и, блокируя процессы скольжения в матрице, затрудняют пластическую деформацию.

В волокнистых композитах особенность структуры заключается в равномерном распределении высокопрочных, высокомодульных волокон в пластической матрице (содержание их, т.е. объемная доля, может достигать 75%).

Арматурой в волокнистых КМ могут быть волокна различной формы: нити, ленты, сетки разного плетения. Армирование волокнистых КМ может осуществляться по одноосной, двухосной и трехосной схеме (рис. 1.2, а).

Рис. 1.2 Схемы армирования волокнистых (а) и слоистых композиционных материалов (б)

Прочность и жесткость таких материалов определяется свойствами армирующих волокон, воспринимающих основную нагрузку. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо.

Слоистые композиционные материалы (рис.1.2, б) набираются из чередующихся слоев наполнителя и матричного материала (типа «сэндвич»). Слои наполнителя в таких КМ могут иметь различную ориентацию. Возможно поочередное использование слоев наполнителя из разных материалов с разными механическими свойствами. Для слоистых композиций обычно используют неметаллические материалы.

В общем, прочность КМ можно определить из зависимости:

σк = σвVв + σмVм,

где: σк – разрушающее напряжение, V – объемная доля фаз в композите. Индексы «к», «в», «м» относятся соответственно к КМ, волокну и матрице соответственно.

3. Композиционные материалы.

Композиционные материалы (композиты) состоят из химически разнородных компонентов, нерастворимых друг в друге и связанных между собой в результате адгезии. Основой композитов является пластическая матрица, которая связывает наполнители, определяет форму изделия, его монолитность, теплофизические, электро- и радиотехнические свойства, герметичность, химическую стойкость, а также распределение напряжений между наполнителями.

В качестве матрицы применяют металлы (алюминий, магний, их сплавы), полимеры (эпоксидные, фенолформальдегидные смолы, полиамиды), керамические, углеродные материалы.

Наполнители чаще всего играют роль упрочнителей, воспринимают основную долю нагрузки и определяют модуль упругости и твердость композита, а иногда также фрикционные, магнитные, теплофизические и электрические свойства. Наполнителями служат тонкая (диаметром несколько микрометров) проволока из высокопрочной стали, вольфрама, титана, а также стеклянные, полиамидные, углеродные, боридные волокна и волокна на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов) и др.

Композиты получают пропиткой наполнителей матричным раствором, нанесением материала матрицы на волокна плазменным напылением, электрохимическим способом, введением тугоплавких наполнителей в расплавленный материал матрицы, прессованием, спеканием.

Композиционные материалы с металлической матрицей

Рис.4. Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов

Композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочным волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие или иную композицию, получили название композиционные материалы (рис.4).

3.1. Волокнистые композиционные материалы.

На рис.4 приведены схемы армирования волокнистых композиционных материалов. Композиционные материалы с волокнистым наполнителем (упрочнителем) по механизму армирующего действия делят на дискретные, в которых отношение длины волокна к диаметру l/d ≈ 10÷103, и с непрерывным волокном, в которых l/d = ∞. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50–100 %), модуля упругости, коэффициента жесткости (Е/γ) и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Таблица1. Механические свойства композиционных материалов на металлической основе

Материал | σВ | σ-1 | Е, ГПа | σВ/γ | Е/γ |

МПа | |||||

Бор–алюминий (ВКА–1А) | 1300 | 600 | 220 | 500 | 84,6 |

Бор–магний (ВКМ–1) | 1300 | 500 | 220 | 590 | 100 |

Алюминий–углерод (ВКУ–1) | 900 | 300 | 220 | 450 | 100 |

Алюминий–сталь (КАС–1А) | 1700 | 350 | 110 | 370 | 24,40 |

Никель–вольфрам (ВКН–1) | 700 | 150 | – | – | – |

Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

Для упрочнения алюминия, магния и их сплавов применяют борные (σВ = 2500÷3500 МПа, Е = 38÷420 ГПа) и углеродные (σВ = 1400÷3500 МПа, Е = 160÷450 ГПа) волокна, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Так, волокна карбида кремния диаметром 100 мкм имеют σВ = 2500÷3500 МПа, Е = 450 ГПа. Нередко используют в качестве волокон проволоку из высокопрочных сталей.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие теплопроводность и электропроводимость. Перспективными упрочнителями для высокопрочных и высокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора и др., имеющие σВ = 15000÷28000 МПа и Е = 400÷600 ГПа.

В табл.1 приведены свойства некоторых волокнистых композиционных материалов.

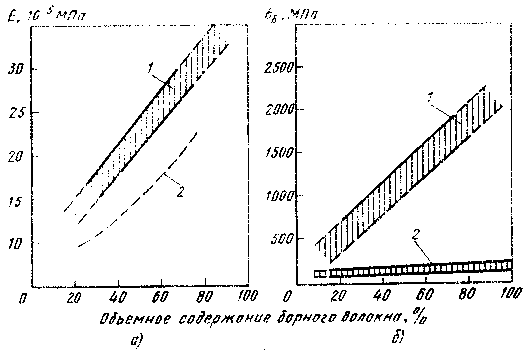

Рис.5. Зависимость модуля упругости Е (а) и временного сопротивления σВ (б) бороалюминиевого композиционного материала вдоль (1) и поперек (2) оси армирования от объемного содержания борного волокна

Композиционные материалы на металлической основе обладают высокой прочностью (σВ, σ-1) и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль к поперек волокон и малая чувствительность к концентраторам напряжения,

На рис.5 приведена зависимость σВ и Е бороалюминиевого композиционного материала от содержания борного волокна вдоль (1) и поперек (2) оси армирования. Чем больше объемное содержание волокон, тем выше σВ, σ-1 и Е вдоль оси армирования. Однако необходимо учитывать, что матрица может передавать напряжения волокнам только в том случае, когда существует прочная связь на поверхности раздела армирующее волокно — матрица. Для предотвращения контакта между волокнами матрица должна полностью окружать все волокна, что достигается при содержании ее не менее 15–20 %.

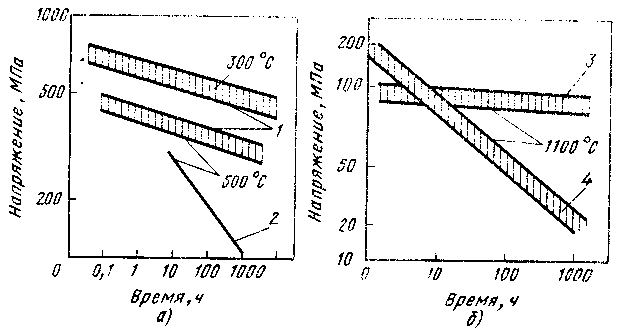

Рис.6. Длительная прочность бороалюминиевого композиционного материала, содержащего 50% борного волокна, в сравнении с прочностью титановых сплавов (а) и длительная прочность никелевого композиционного материала в сравнении с прочностью дисперсионно-твердеющих сплавов (б)

Матрица и волокно не должны между собой взаимодействовать (должна отсутствовать взаимная диффузия) при изготовлении или эксплуатации, так как это может привести к понижению прочности композиционного материала.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления с полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени (рис.6, а) с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

4.1.2 Применяемые волокна и требования к ним

Для армирования в основном применяют три вида волокон: нитевидные кристаллы, металлическую проволоку и неорганические поликристаллические волокна (табл. 4.1).

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВОЛОКНАМ:

высокая температура плавления;

малая плотность;

высокая прочность во всем интервале рабочих температур;

технологичность;

минимальная растворимость в матрице;

высокая химическая стойкость;

отсутствие фазовых превращений в рабочем интервале температур;

отсутствие токсичности при изготовлении и эксплуатации.

Нитевидные кристаллы (“усы”) рассматривают как перспективный материал для армирования металлов, полимеров и керамики.

Достоинства:

сверхвысокая прочность в широком интервале температур при малой плотности;

химическая инертность по отношению ко многим матричным материалам;

высокая жаростойкость;

коррозионная стойкость нитевидных кристаллов оксидов алюминия и магния, карбида кремния.

Недостатки: трудности при получении в промышленном масштабе, отбор годных “усов”, ориентация их в матрице, методов формирования композиций с “усами”.

Металлическая проволока из стали, вольфрама, молибдена и других металлов менее перспективна, чем “усы”, из-за большой плотности и меньшей прочности, однако, поскольку выпускается она промышленно в достаточно широком масштабе и имеет сравнительно невысокую стоимость, ее широко используют в качестве арматуры, особенно для КМ на металлической основе.

Поликристаллические неорганические волокна, как и металлическую проволоку, получают в больших масштабах.

Недостаток этих волокон — достаточно высокая чувствительность к механическим повреждениям.

Однако малая плотность, высокая прочность и химическая стойкость углеродных, борных, стеклянных, карбидокремниевых, кварцевых, алюмосиликатных и других волокон позволяют широко использовать их для армирования металлов и пластмасс.

4.1.3 ТРЕБОВАНИЯ К МАТРИЦЕ

Матрица в армированных композициях придает изделию форму и монолитность. Объединяя в единое целое многочисленные волокна, матрица должна позволять композиции воспринимать различного

Таблица 4.1 — Волокна, применяемые для армирования

Тип волокон | СВОЙСТВА | |||

Температура плавления, ТС | Плотность , г/см3 | Предел прочности, , МПа | ||

Неорганические поликристаллические волокна | Борные | 2040 | 2,63 | 300 |

Углеродные | 3000 | 1,7 | 250 | |

SiC | 2827 | 3,21 | 300 — 400 | |

Al2O3 | 2054 | 3,96 | 210 — 260 | |

ZrO | 2677 | 6,27 | 240 — 270 | |

Стекло | 4482 | 2,5 | — | |

Металлическая проволока | Be | 1284 | 1,84 | 100 – 130 |

W | 3400 | 19,3 | 420 | |

Сталь | 1300 | 7,83 | 360 — 400 | |

Ti | 1668 | 4,5 | 150 — 200 | |

Нитевидные кристаллы | Al2O3 | 2054 | 3,96 | 2800 |

AlN | 2400 | 3,3 | 1500 | |

SiC | 2650 | 3,21 | 3700 | |

SiN | 1900 | 3,18 | 1500 | |

рода внешние нагрузки — растяжение, сжатие, изгиб, сдвиг и т.д. В то же время она принимает участие в создании несущей способности композиции, обеспечивая передачу усилий на волокна. За счет пластичности матрицы усилия от разрушенных или дискретных волокон передаются соседним волокнам, а концентрация напряжения вблизи различного рода дефектов уменьшается. Матрице отводится и роль защитного покрытия, предохраняющего волокна от механических повреждений и окисления.

Кроме того, матрица должна обеспечивать прочность и жесткость конструкции при действии растягивающей или сжимающей нагрузки в направлении, перпендикулярном к армирующим элементам. Если растягивающая нагрузка направлена по оси параллельных между собой волокон, то для получения эффекта упрочнения предельное относительное удлинение матрицы, как минимум, должно быть равно относительному удлинению волокон. Если же нагрузка перпендикулярна к оси волокон, то это оказывается недостаточным.

Чем пластичнее матрица, тем меньше допускается толщина прослойки матрицы между волокнами и тем больше волокон может быть введено в КМ.

Т.о., основные требования к матрице можно сформулировать следующим образом:

матрица должна придавать изделию форму и делать его монолитным;

воспринимать внешние нагрузки;

обеспечивать передачу усилий на волокна;

служить защитным покрытием, предохраняющим волокна от механических воздействий и окисления;

обеспечивать прочность и жесткость системы.

Для обеспечения прочности сцепления между матрицей и волокнами необходимо некоторое взаимодействие между матрицей и волокнами. Для металлических композиционных материалов прочная связь между волокном и матрицей осуществляется благодаря их взаимодействию и образованию очень тонкого слоя (1 – 2 мкм) интерметаллидных фаз. Если между волокнами и матрицей нет взаимодействия, то на волокна наносят специальные покрытия для его обеспечения, но прослойки образующейся при этом фазы должны быть очень тонкими. Связь между компонентами в металлических композиционных материалах на неметаллической основе осуществляется с помощью адгезии. Плохой адгезией к матрице обладают высокопрочные борные, углеродные, керамические волокна. Улучшение сцепления достигается травлением, поверхностной обработкой волокон.

В зависимости от условий эксплуатации (в первую очередь от рабочих температур) используются различные матричные материалы, которые будут более подробно рассмотрены при изучении различных видов КМ.

Лекция 9.

История возникновения и развития композиционных материалов, их свойства и области применения.

План

1. КМ: основные понятия.

2. История возникновения и развития.

3. Определения КМ.

4. Средние свойства КМ.

5. Производные свойства КМ.

6. Виды КМ и их классификация.

7. Матричные материалы.

8.Основные определения и классификация композиционных материалов.

8.1.Классификация КМ по материалам матрицы и армирующих компонентов.

8.2.Классификация КМ по структуре: геометрии и расположению компонентов структурных составляющих.

8.3 Классификация КМ по методам получения.

8.4 Классификация КМ по назначению.

9. Примеры и свойства КМ.

10. Методы изготовления КМ.

11. Механические свойства КМ.

12. Области применения КМ.

1. Км: основные понятия.

Композиционные материалы представляют собой металлические и неметаллические матрицы (основы) с заданным распределением в них упрочнителей (волокон, дисперсных частиц и др.), при этом эффективно используются индивидуальные свойства составляющих композиции. По характеру структуры КМ подразделяются на: 1) волокнистые, упрочненные волокнами и нитевидными кристаллами; 2) дисперсно-упрочненные, полученные путем введения в металлическую матрицу дисперсных частиц-упрочнителей; 3) слоистые, созданные путем прессования или прокатки разнородных материалов; 4) эвтектические сплавы после направленной кристаллизации эвтектических структур. Комбинируя объемное содержание компонентов, можно в зависимости от назначения получать материалы с требуемыми значениями прочности, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

Композиционными называют однородные в макрообъеме материалы, получаемые путем искусственного объединения микроскопических объемов разнородных веществ.

Макрообъем конструкционных материалов (КМ) определяется габаритными размерами изготовленной из него детали и может достигать значительных величин. Например, размеры некоторых деталей химической аппаратуры из КМ, получаемых путем намотки волокнистого наполнителя со связующим, достигают 10 м и более. Дискретные элементы структуры КМ, представленные химически или физически разнородными веществами, в большинстве случаев имеют размеры до 10 мкм, а в некоторых материалах не более сотен микрометров.

2. История возникновения и развития.

Знакомство со свойствами многих материалов в окружающем нас мире позволяет говорить об их необычности. Если металлы со свойственной им высокой прочностью и пластичностью являются для нас привычными, то имеется значительная группа материалов, поражающая необычным сочетанием свойств разнородных материалов.

Так, железобетон позволяет сооружать конструкции, выдерживающие большие изгибающие нагрузки, которые противопоказаны исходному бетону, — он растрескивается при достаточно небольших изгибающих нагрузках. Сравнение прочности стержней из древесины и бамбука показывает, что бамбук приблизительно в два раза более прочен и гибок. Эти особенности в течение длительного времени использовали при изготовлении шестов для прыжков, для изготовления корабельных мачт и т.д. Необыкновенным сочетанием прочности, жесткости и легкости характеризуются кости животных и человека. Особенно высоки характеристики трубчатых костей птиц, имеющих минимальный вес. Изготовленные из любого из известных материалов подобные изделия имели бы большую массу.

Вулканическая лава, обладая химическим составом достаточно хорошо известных горных пород, характеризуется очень низкой плотностью в сочетании с достаточной прочностью и хорошими теплоизоляционными свойствами, предопределяющими возможность применения в строительстве. Такие материалы, сочетающие в себе свойства, присущие порознь нескольким материалам, называются обычно композиционными материалами (КМ).

История возникновения искусственных КМ восходит к истокам цивилизации, когда человек начал сознательно конструировать новые материалы. Уже на ранних стадиях развития цивилизации он использовал для строительства кирпич из глины, в которую замешивалась солома, придававшая повышенную прочность. Использование природных битумов позволило повысить водостойкость природных материалов и изготавливать суда из камыша, пропитанного битумом. Прослеживается аналогия между изготовлением боевых луков у кочевников с использованием нескольких слоев из дерева, рога, шелка, скрепляемых с помощью клея, и современными металлодеревотканевыми слоистыми конструкциями, соединяемыми отверждающимися смолами. Одним из наиболее ярких примеров такого рода является материал фиберглас из стеклянных волокон, скрепленных полимерным связующим, структура которого повторяет структуру бамбука, где непрерывные волокна из целлюлозы находятся в более пластичной матрице с низким модулем (рис. 1).

Рисунок 1 — Микроструктура различных КМ (сечение поперек армирующих элементов): а — бамбук; б — стеклопластик; в – КМ из меди, армированной вольфрамовой проволокой [6]

Приведенные примеры позволяют выделить то общее, что объединяет КМ, а именно — эти материалы являются результатом объемного сочетания разнородных компонентов, один из которых пластичен (связующее, матрица), а другой обладает высокой прочностью и жесткостью (наполнитель, арматура), и при этом композиции имеют свойства, которых не имеют отдельные составляющие.

В качестве как первого, так и второго компонента могут выступать самые разнообразные по природе и происхождению материалы. Известны КМ на базе металлов, керамики, стекол, углерода, пластмасс и других материалов. Практически любой современный материал представляет собой композицию, поскольку все материалы редко применяются в чистом виде. Это создает сложности с точки зрения использования термина — он часто применяется для всех сложных систем, содержащих несколько компонентов.

Наука о композиционных материалах зародилась недавно. Первый патент на КМ (полимерный) был выдан в 1909 году. Он предусматривал упрочнение синтетических смол природными волокнами. Первые полимерные КМ армировали рубленным природным волокном, целлюлозной бумагой, хлопчатобумажными и льняными тканями.

Настоящий бум в материаловедении возник в конце первой половины XX века, когда появились прочные и легкие стеклопластики и из них начали делать планеры, а затем и многое другое. Стеклопластики запатентованы в 1935 году.

Это были первые полимерные материалы, в которых как упрочнитель использовались неорганические волокна.

В конце 50-х годов ХХ века обнаружено, что материалы в виде тонких монокристаллов обладают высокой прочностью. Были получены новые виды неорганических поликристаллических волокон – углеродные, борные. Возникла идея использовать все эти сверхпрочные волокнистые материалы для армирования различных матриц, в первую очередь металлических.

История металлических КМ насчитывает не более 60 лет, но успехи в этой области достигнуты значительные, хотя первые металлические КМ разрабатывались главным образом для решения проблемы улучшения механических характеристик и жаростойкости.

Волокнистые КМ, армированные нитевидными кристаллами и непрерывными волокнами тугоплавких соединений и элементов (SiC, Al2O3, B, C и др.), являются новым классом материалов. Однако принципы армирования для упрочнения известны в технике с глубокой древности. Еще в Вавилоне использовали тростник для армирования глины при постройке жилищ. А в Древней Греции железными прутьями укрепляли мраморные колонны при постройке дворцов и храмов. В 1555–60 гг. при постройке храма Василия Блаженного в Москве русские зодчие Барма и Постник использовали армированные железными полосами каменные плиты. Прообразом КМ являются широко известный железобетон, представляющий собой сочетание бетона, работающего на сжатие, и стальной арматуры, работающей на растяжение, а также полученные в XIX в. прокаткой слоистые материалы.

На разработку и промышленное освоение новых композиционных материалов (КМ) ушло всего лишь 15–20 лет. Следует отметить, что ранее затрачивалось в среднем 25 лет на поисковые работы, прежде чем какой-либо новый материал становился достоянием промышленности.

В середине 50-х гг. ХХ в. ВВС США решили применить в авиастроении новый класс материалов – армированные композиционные материалы или композиты. Предстояло изучить возможности их изготовления на основе новых видов волокон с высокими прочностными и упругими характеристиками. Практическое производство борных и углеродных волокон обусловило возможность создания КМ на их основе. Национальное управление по аэронавтике и исследованию космического пространства (НАСА) и ВВС США стали кураторами исследовательской и технологических программ. Реализация этих разработок позволила с начала 70-х гг. ХХ в. начать широкое применение КМ для производства летательных аппаратов.

Таким образом, мы видим, как мало прошло времени от лабораторного поиска до решения практических задач производства и применения композитов. Для сравнения приведем следующий пример. На внедрение алюминия и его сплавов в авиационную промышленность ушло более 30 лет, но еще через 40 лет после этого продолжаются непрерывные поиски наиболее рациональных конструкционных решений с использованием этого металла.

Применение новых композиционных материалов в летательных аппаратах подняло на новую качественную ступень самолетостроение, способствовало созданию новой ракетной и космической техники. Есть все основания полагать, что роль композитов в создании новых летательных аппаратов будет ведущей. Так, после совсем недолгих экспериментов в военной технике, высокопрочные композиты были применены при изготовлении самолета «Боинг-767». Использование таких материалов в автомобилестроении позволило снизить расход топлива благодаря уменьшению собственной массы транспортного средства. Потребность автомобилестроителей в композитах достигла к 1990 г. нескольких тысяч тонн.

В 1979 г. в США было произведено различных композиционных материалов (КМ), или композитов, включая наполненные пластмассы, более 3,6 млн т, из которых более 0,9 млн т приходится на стеклопластики, столько же – на асбонаполненные материалы и около 1,8 млн т – на композиты, армированные химическими и натуральными волокнами. Общая стоимость производимых материалов превысила 6 млрд долл.

Нет ничего удивительного в том, что в наше сложное время, которое характеризуется бурным развитием отраслей с принципиально новой технологией, экономические рычаги в исследованиях стали существенно более сильными, нежели это было ранее. Существенный прогресс в области КМ, и в особенности армированных пластиков, был достигнут в начале 40-х гг.

ХХ в., когда были созданы первые высокопрочные композиты. Еще в 1930-х гг. армированные пластики были способны конкурировать с другими конструкционными материалами. В 1941 г. в США был подписан первый правительственный контракт на создание деталей из прочесанного хлопкового волокна, пропитанного фенольной смолой. Композит отверждали под давлением 14 МПа (1,4 кг/мм2). В 1942 г. методом прессования при низком давлении были получены КМ с использованием полиэфирных связующих.

В конце Второй мировой войны уже успешно применялись КМ, армированные стекловолокном (СВКМ). Дальнейшее развитие промышленности, выпускающей армированные пластики, привело к тому, что сейчас не существует области техники, где не применялись бы эти материалы. Они используются при создании судов и автомобилей, при строительстве жилья и оборудовании складских помещений. Специфические свойства различных армированных волокнами пластиков расширили традиционные области применения полимерных материалов.

На начальных этапах развитие производства армированных пластиков сдерживалось высокими ценами на сырье и относительно медленными и дорогими способами получения этих материалов. Сегодня в этой области наблюдается значительный прогресс. Увеличиваются объемы производства, совершенствуются качественные характеристики самих армированных пластиков (АП), а также армированных волокнистых пластиков (АВП).

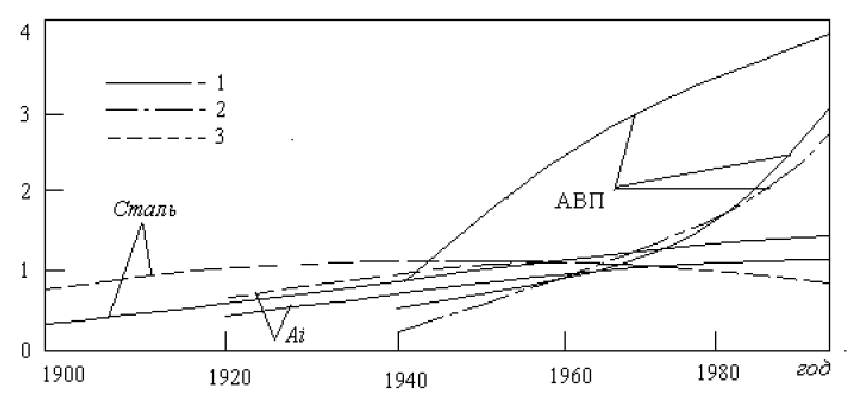

Рис. 2. Тенденции роста однонаправленных механических свойств АВП и обычных конструкционных материалов: 1 – отношение предела прочности при растяжении (временного сопротивления) к плотности σв/ρ; 2 – отношение предела прочности при сжатии к плотности σсж/ρ; 3 – отношение модуля упругости при растяжении к плотности Е/ρ.

В последние годы в связи с расширением комплекса свойств, реализуемых с помощью КМ, значительно расширились исследования по созданию антифрикционных КМ, КМ медицинского и биологического назначения, газонаполненных КМ, тепло- и электропроводных КМ, негорючих КМ, радиопрозрачных и радиопоглощающих КМ и др.

КМ по удельным прочности и модулю упругости превосходят все известные конструкционные сплавы (рис. 3).

Рисунок 3 – Удельная прочность и удельный модуль упругости некоторых неармированных и композиционных материалов, армированных 50 об. % волокон [9]

Современная авиация, ракетно-космическая техника, судостроение, машиностроение немыслимы без композитов. Чем больше развиваются эти отрасли техники, тем больше в них используют композиты, тем выше становится качество этих материалов. Многие из них легче и прочнее лучших металлических (алюминиевых и титановых) сплавов, а их применение позволяет снизить вес изделия (самолета, ракеты, космического корабля) и соответственно сократить расход топлива.

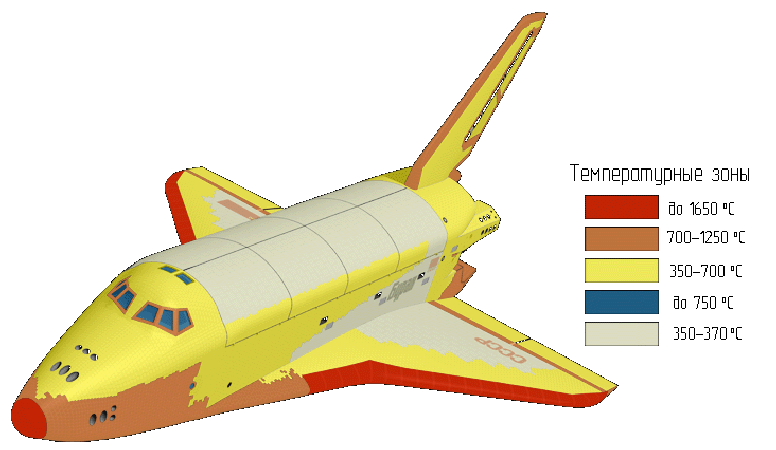

Ярким примером эффективного применения КМ является решение задач тепловой защиты при аэродинамическом нагреве и снижения массы орбитального комплекса (ОК) «Буран» (рис. 4) [22].

Рисунок 4 – Элементы тепловой защиты ОК «Буран» [22] К числу наиболее ответственных компонентов теплозащиты ОК «Бурана» относятся такие термостойкие элементы конструкции (рабочие температуры до 1650 ºС), как носовой обтекатель и секции передних кромок крыла из «углерод — углеродного» материала «Гравимол» (плотность – 1850 кг/м3).

Для изготовления этого материала применялись углеродные ткани и модифицированные фенольные смолы, подвергавшиеся пиролизу в процессе высокотемпературного передела. В последующем полуфабрикат материала проходил процессы пироуплотнения и боросилицирования. На внешнюю сторону агрегатов наносилось внешнее противо- окислительное покрытие на основе дисилицида молибдена.

Нижняя поверхность и большая часть боковой поверхности планера «Бурана» в зонах с максимальными температурами аэродинамического нагрева 700-1250 ºС защищена многоразовой тепловой защитой в виде керамических плиток из волокон двуокиси кремния, имеющих белое или черное внешнее эрозионностойкое покрытие.

Для создания этого материала, удовлетворяющего условиям эксплуатации ОК «Буран», потребовалось впервые разработать технологию получения мелкодисперсного штапелированного кварцевого волокна диаметром 1-2 мкм. Исходя из вышеуказанных условий, были разработаны и в дальнейшем освоены промышленностью два типа высоко температуростойких теплозащитных материалов: ТЗМК-10 и ТЗМК-25 (плотность соответственно 150 и 250 кг/м3).

Иллюминаторы кабины экипажа, работающие при нагреве 750 ºС, также являются элементами тепловой защиты многофункционального назначения. Они выполнены трехслойными: два наружних слоя выполняют функции тепловой и противометеорной защиты, внутренний — собственно герметичный иллюминатор. В менее нагреваемых зонах для температур до 350-370ºС используется гибкая теплозащита из волокнистых органических материалов АТМ-19ПКП. Они изготавливались многослойными из термостойких органических волокон.

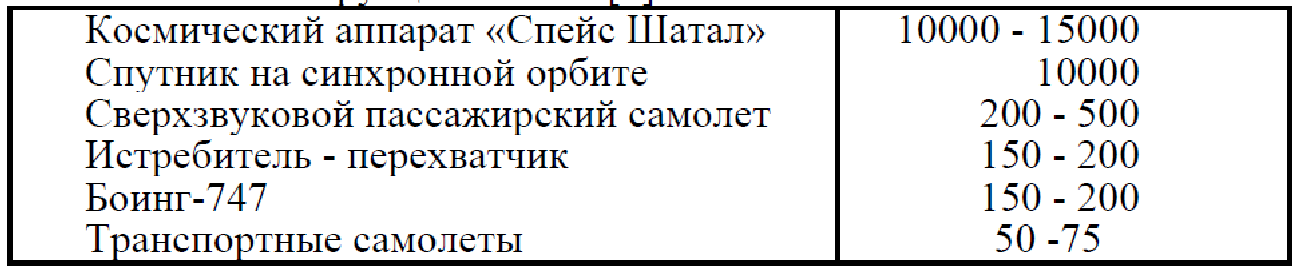

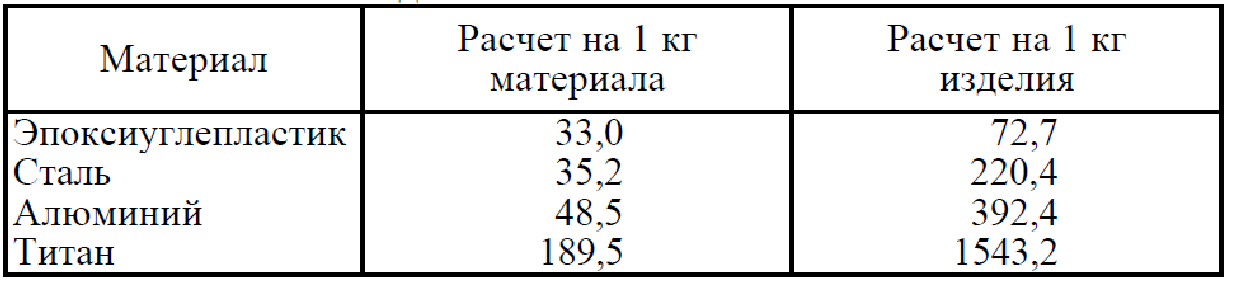

Таблица 1 иллюстрирует уменьшение финансовых затрат (в долларах) на эксплуатацию авиакосмической техники при снижении массы конструкции на 1 кг.

Таблица 1 — Экономия затрат, долл., при снижении массы конструкции на 1 кг [2].

В результате сейчас в скоростной авиации используют от 7 до 25 % (по весу) полимерных композиционных материалов (ПКМ) и снижают вес изделия, таким образом, от 5 до 30 %. В качестве рекламы этих материалов в США был изготовлен самолет «Вояджер», практически полностью изготовленный из армированных пластиков (главным образом, углепластика). Этот самолет облетел вокруг Земли без посадки.

Важным является и то, что в отходы при изготовлении деталей из полимерных композитов идет не более 10-30% материала, в то время как у аналогичных деталей из высокопрочных сплавов алюминия и титана, применяемых в авиации, отходы могут в 4-12 раз превышать массу изделия.

Кроме того, при изготовлении деталей из полимерных композитов требуются меньшие трудовые и энергетические затраты, уменьшается количество производственных циклов.

В таблице 2 приведены средние удельные затраты энергии при изготовлении материала и изделий из металлов и армированного пластика на основе углеродных волокон и эпоксидной смолы как связующего (эпоксиуглепластик).

Таблица 2 — Удельные затраты энергии, кВт·час, на производство ПКМ и изделий из них.

В последние годы отмечается быстрый рост научного, промышленного и коммерческого интереса к новому классу материалов, появление которого отразило стремление к миниатюризации в практике построения различных объектов. Эти материалы, обладающие необычной атомно кристаллической решеткой и демонстрирующие уникальные свойства, получили название наноструктурных материалов (НСМ) [13].

К ним относят материалы с размером морфологических элементов менее 100 нм. По геометрическим признакам эти элементы можно разделить на нольмерные атомные кластеры и частицы, одно- и двухмерные мультислои, покрытия и ламинарные структуры, трехмерные объемные нанокристаллические и нанофазные материалы.

Общепринято, что под НСМ подразумеваются или намеренно сконструированные, или природные материалы, в которых один или более размеров лежат в диапазоне нанометров. К данной категории относятся также так называемые «нано-нано» композиты, которые содержат более чем одну фазу, но все фазы менее 100 нм.

Первые исследования НСМ показали, что в них изменяются, по сравнению с обычными материалами, такие фундаментальные характеристики, как удельная теплоемкость, модуль упругости, коэффициент диффузии, магнитные свойства и др.

Области применения КМ многочисленны. Кроме авиационно-космической, ракетной и других специальных отраслей техники, они могут быть успешно применены в энергетическом турбостроении, в автомобильной промышленности — для деталей двигателей и кузовов автомашин; в машиностроении — для корпусов и деталей машин; в горнорудной промышленности — для бурового инструмента, буровых машин и др.; в металлургической промышленности — в качестве огнеупорных материалов для футеровки печей, кожухов и другой арматуры печей, наконечников термопар; в строительстве — для пролётов мостов, опор мостовых ферм, панелей для высотных сборных сооружений и др.; в химической промышленности — для автоклавов, цистерн, аппаратов сернокислотного производства, ёмкостей для хранения и перевозки нефтепродуктов и др.; в текстильной промышленности — для деталей прядильных машин, ткацких станков и др.; в сельскохозяйственном машиностроении — для режущих частей плугов, дисковых косилок, деталей тракторов и др.; в бытовой технике – для деталей стиральных машин, рам велосипедов, деталей радиоаппаратуры и др.

Применение КМ в ряде случаев требует создания новых технологий изготовления деталей и изменения принципов конструирования деталей и узлов конструкций.

В зависимости от особенностей свойств КМ разработано значительное количество технологических процессов, позволяющих изготовить достаточно широкий круг изделий. Очень часто подробности таких процессов мало освещаются в научной и технической литературе, так как являются плодом длительных исследований и стоят очень дорого, обеспечивая прорыв в развитии наукоемких оборонных отраслей, таких, как аэрокосмическая, производство вооружений, средств обороны и защиты.