Чем отличаются между собой стекловолокно, стеклоткань, стеклохолст и полиэстер

В структуру современной мягкой, или гибкой, черепицы, в обязательном порядке входит один из таких материалов, как стекловолокно, стеклоткань, стеклохолст или полиэстер.

Потребители, не очень хорошо понимая разницу между ними, часто задаются вопросов, — а, в чем, собственно, разница?

Национальная энциклопедия строительства ProfiDom.com.ua, совместно с компанией Kerabit, попытается объяснить, в чем же различия между упомянутыми материалами.

Начнем с того, что мягкая черепица Kerabit состоит из нескольких слоев: Основой служит негниющее стекловолокно (стеклохолст), обеспечивающее черепице механическую прочность. С двух сторон основа пропитана СБС модифицированным битумом, который служит защитным слоем гидроизоляции, придает черепице эластичность и улучшает показатели тепло- и морозостойкости. Сверху мягкая черепица покрыта минеральной посыпкой. Она защищает черепицу от: механического износа и УФ-лучей, улучшает показатели пожаробезопасности, делает кровлю менее скользкой.

Теперь, мы и ответим на вопрос, чем же отличаются между собой стекловолокно, стеклоткань, стеклохолст и полиэстер

Стекловолокно получается из отходов стекольной промышленности. Изделия из стекловолокна отличаются высокой прочностью и виброустойчивостью. Благодаря малой плотности и большому содержанию воздуха они отличаются малым коэффициентом теплопроводности. Стеклоткань состоит из переплетенных стеклянных нитей. Для производства кровельных материалов используются два вида стеклоткани: гладкая и каркасная.

При двухслойном покрытии материал на стеклохолсте достаточно хорошо служит в качестве покрытия на скате кровли, однако для примыканий и узлов кровли следует применять более прочные материалы. Полиэстер — самая дорогая и надежная каркасная основа. Состоит из хаотично ориентированных полиэстеровых волокон. Принципиальным отличием полиэстера от других основ является его большое удлинение на разрыв (от 30 до 60%). Такие механические характеристики делают полиэстер незаменимым при производстве надежных и долговечных материалов высшего качества. Материалы на полиэстерной основе на 20 % дороже обычных и не находят спроса..

При производстве гонтового материала по стандарту EN 544 до 2007 года были нормы на применение стекловолокна плотностью не менее 110 г/м². С 2007 года эти нормы отменены, и производитель сам выбирает какой плотностью стекловолокно ему применять.

Подробности о гибкой черепице Kerabit можно узнать по телефону Единой справочной службы Kerabit: (044) 568-50-86 или на сайте компании.

Что такое стекловолокно, стеклоткань, стеклохолст и полиэстер?

Стекловолокно изготовляют из

расплавленного стекла в виде элементарных волокон диаметром 3—100

мкм и длиной 20 км и более (непрерывное стекловолокно) или

диаметром 0,1—20 мкм и длиной 1—50 см (штапельное стекловолокно). В такой форме стекловолокно демонстрирует необычные для стекла

свойства: обладает высокой прочностью — не бьётся и не ломается, при

этом легко гнётся без разрушения. Это позволяет ткать из него стеклоткань

В такой форме стекловолокно демонстрирует необычные для стекла

свойства: обладает высокой прочностью — не бьётся и не ломается, при

этом легко гнётся без разрушения. Это позволяет ткать из него стеклоткань

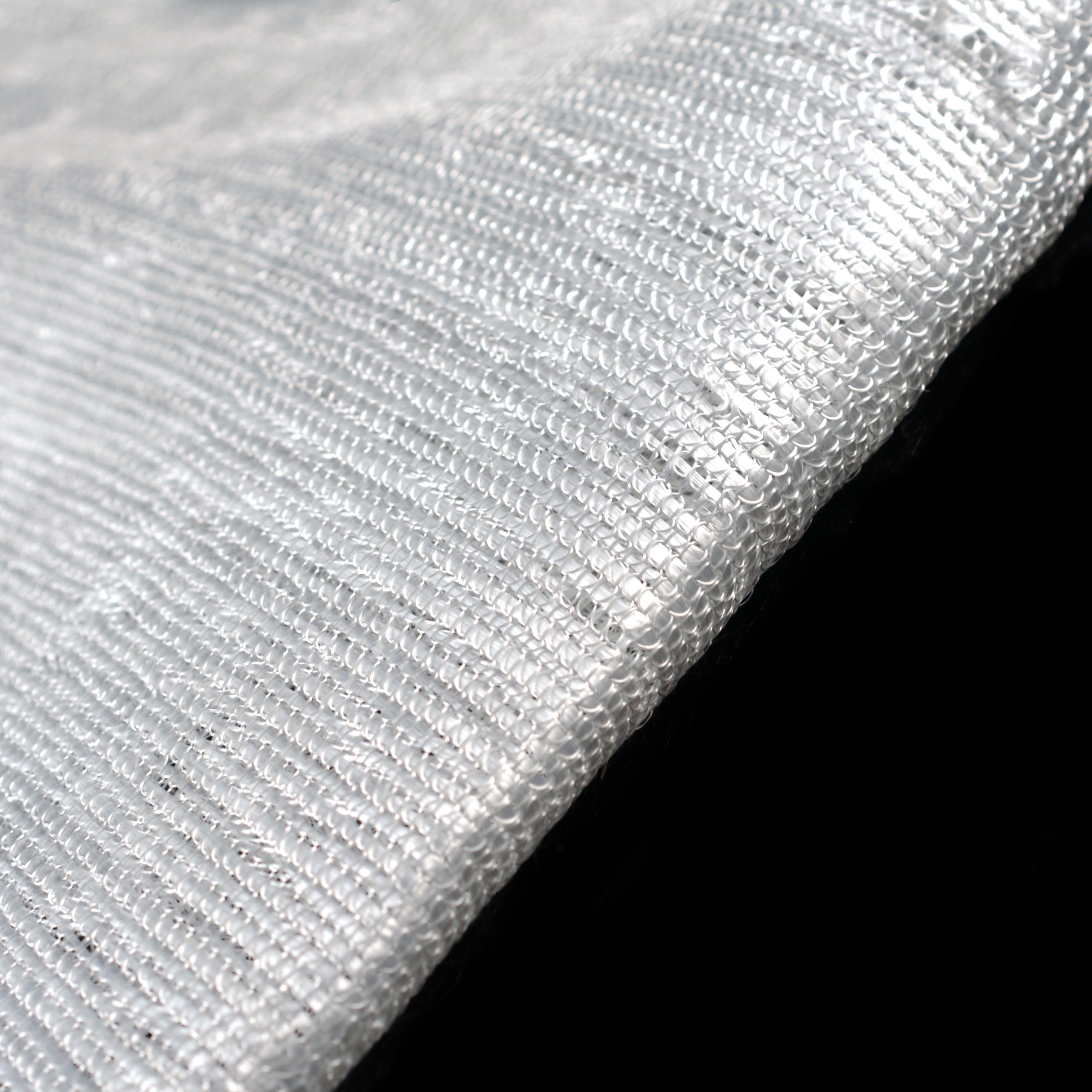

Стеклохолст — это нетканое полотно, получаемое путем сваливания стекловолокон, таким образом, достигается более высокая плотность полотна. В результате образуется прочное нетканое полотно разной толщины и разной плотности. Стеклохолст часто применяют при производстве кровельных материалов, т.к он служит отличной основой с показателями высокой прочности на разрыв.

Полиэстер — полимер, в данном случае мы говорим о

нетканом полотне из нитей полиэстера, так же производится разной

толщиной и плотности и применяется в различных отраслях. Кровельные

материалы на основе полиэстера являются одними из самых дорогих,

значительно превышая в цене все прочие.

Стекловолокно

Преимущества

Для придания стекловолокну необходимых свойств используют добавки из горных пород и минералов. Этот материал отличают:

- Прочность. Стекловолоконные нити превосходят по прочности проволоку из легированной стали аналогичного диаметра. Материалы с добавкой магния и минералов имеют самую высокую прочность.

- Устойчивость к высоким температурам. Стекловолокно сохраняет свои свойства при сильном нагреве. Температура плавления материала превосходит температуру плавления стекла.

- Пригодность к применению в качестве основы для многослойных материалов. Благодаря прочности, гибкости, стойкости к высоким температурам, стеклоткань и стеклохолст используют в качестве армирующего слоя стройматериалов, например, финишного покрытия мягкой кровли, подкладочных ковров.

- Высокие тепло- и звукоизоляционные характеристики.

Пространство между волокнами стеклотканей и стеклохолстов заполнено воздухом. Это обеспечивает низкую теплопередачу и поглощение звуков.

Пространство между волокнами стеклотканей и стеклохолстов заполнено воздухом. Это обеспечивает низкую теплопередачу и поглощение звуков. - Низкая гигроскопичность. Стекловолокно не впитывает влагу и не препятствует ее испарению. При высыхании этот материал полностью восстанавливает свои свойства.

- Негорючесть. Материалы из стеклянных нитей не поддерживают горение, они полностью отвечает требованиям пожаробезопасности и могут применяться для строительства в зонах повышенной пожароопасности.

- Долговечность. Материалы не изменяют свойств со временем. Срок эксплуатации материалов из стекловолокна практически не ограничен.

- Экологичность. Стеклянные нити не токсичны и не выделяют вредных и опасных веществ даже при расплавлении.

- Небольшой вес. Стекловолокнистые материалы имеют низкую плотность и небольшой вес при значительном объеме.

- Устойчивость к биологическому заражению.

В отличии от органических нитей, стекловолокно не гниет, не покрывается плесенью, не разрушается насекомыми и грызунами.

В отличии от органических нитей, стекловолокно не гниет, не покрывается плесенью, не разрушается насекомыми и грызунами.

Свойства материалов из таких нитей определяет состав компонентов, их пропорции и технологии производства. Для улучшения стойкости к истиранию стеклоткани и стеклохолсты пропитывают лаками и другими составами.

ЧЕМ ОТЛИЧАЮТСЯ СТЕКЛОХОЛСТ И СТЕКЛООБОИ

Зачастую разница между материалами для отделки может быть не слишком ясна из-за их схожего названия, именно это произошло со стеклохолстом и стеклообоями. Даже строители порой путаются, к тому же в путаницу часто вмешиваются названия стекловолокно и малярный флизелин. Все еще не особо понятно, чем отличаются стеклохолст и стеклообои?

Принципиальная разница отделочных материалов на базе стекла

Разбираясь более детально, стоит учесть необходимость понять, что собой представляет и один, и второй материал. Прежде всего, знаем о них, что они применяются в отделке, причем иногда стеклохолст может быть применен и в наружной, хотя чаще его заменяют на более прочную стеклосетку. Правильным будет утверждение, что стекловолокно (стеклянная нить) – первоначальный материал и для того, и для другого.

Правильным будет утверждение, что стекловолокно (стеклянная нить) – первоначальный материал и для того, и для другого.

Что такое стеклохолст и где его использовать

Стеклохолст – материал вспомогательного характера, изготовленный из тончайших нитей стекла методом прессования. Его также можно встретить под названиями малярный стеклохолст, но чаще строители называют просто – паутинка. Связано это с тем, что материал почти невесомый, волокна визуально просматриваются и характер их плетения хаотичный, это отличает стеклохолст от стеклообоев.

Для фиксации нетканого стеклохолста могут быть выбраны различные полимеры, в том числе полиуретан, разные смолы. На вид это полупрозрачный материал, нечто среднее между тканью и бумагой, его плотность варьируется от 20 до 60 грамм на квадрат. Материал наносится в толщу шпатлевки, что усиливает ее параметры, связанные с растяжением и изгибом так, что при вибрациях поверхности стеклохолст удерживает ее от растрескивания – это его функция.

Что такое стеклообои и где их использовать

Чем отличаются стеклообои от стеклохолста? Правильный ответ – методом производства и назначением. Стеклообои выполнены всё из того же стекловолокна, но в отличие от иных материалов, скорее напоминает ткань, но не простую, а накрахмаленную. Для стабилизации размеров и жесткости полотна был выбран модифицированный крахмал, который сходен по составу с обойным клеем.

Стеклообои – это ткань плотностью от 100 г на квадратный метр, производимая на специальных ткацких станках, это одно из отличий от стеклохолста. Второе, материал применяется, как и все обои, имеет соответствующую структуру. То есть это непрозрачный, фактурный материал, используемый для внутренней финишной отделки.

Стеклообои приклеиваются на поверхности, после чего должны быть окрашены. Преимущество их в том, что количество окрашиваний, в зависимости от фактуры может быть от 4 до 10 раз. Кроме этого материал не горит, отвечая самым строгим нормам пожарной безопасности.

Основные критерии совмещения рулонных материалов

Выбор основы стеклохолст, стеклоткань и полиэфирное нетканое полотно (полиэстер) очень важен. Правильно располагая в кровельном ковре материалы, можно снизить затраты на устройство кровли без потери качества.

При укладке двухслойных кровельных ковров оптимальную совместимость имеют основы одного и того же типа, так как усилие на разрыв ковра из материалов с одинаковыми основами практически удваивается.

Совмещая в кровельном ковре стеклотканевую основу и полиэстер, полиэфирная основа практически не влияет на разрывные характеристики кровельного ковра. Это означает, что в таком кровельном ковре одно из достоинств – высокое удлинение до разрыва – сведено на нет.

В битумном (на окисленном битуме) кровельном материале полиэфирная основа не работает, так как ее деформативные способности выше, чем способность битума растягиваться при температурах близких к 0 °С. Поэтому битумные материалы с такой основой необходимо комбинировать с материалом, имеющим основу из стеклоткани.

Недопустимо использовать материалы на основе из стеклохолста (нижний и верхний слой). В этих случаях кровельный ковер растрескивается при малейших деформациях, возникших в основании, например, в прогибах сборной стяжки, раскрытии трещин в цементно-песчаной стяжки при охлаждении. Чтобы кровельный ковер из материалов на основе стеклохолста обладал способностью компенсировать усилия так же, как один слой материала с основой из стеклоткани, необходимо выполнить его не менее, чем из пяти слоев материала.

Совмещение материала с полиэфирной основой приводит лишь к небольшому увеличению прочности кровельного ковра.

При комбинировании материалов следует учитывать также способность качественной пропитки основы битумновяжущим. Основы из стеклоткани, в отличие от основ стеклохолста и полиэстера, относительно плохо смачиваются битумным вяжущим, что в процессе эксплуатации кровельного покрытия может приводить к отслаиванию верхнего вяжущего от основы (фото 16). Поэтому, при сочетании материала с основой из стеклоткани с материалами на основе полиэстера или стеклохолста, целесообразно использовать материал на основе стеклоткани в качестве нижнего слоя.

Фото 16 Отслоение верхнего слоя вяжущего

Дополнительные материалы:

Основные правила выбора кровельных материалов

Транспортировка и хранение кровельного материала

Подъемные механизмы при производстве работ на мягкой кровле

Каталог гидроизоляционных кровельных материалов компании “Технониколь”

Каталог кровельных наплавляемых материалов завода производителя

ЗАО “Оргкровля”

Технология гидроизоляции конструкций фундаментов зданий, сооружений, частных домов при строительстве и ремонте

Гидроизоляционные материалы для гидроизоляции фундаментов, подвалов зданий, сооружений, частных домов

Разница стеклоткань и стеклохолст — Портал о стройке

Стеклопластик (БСЭ) — композиционный материал, состоящий из стеклянного наполнителя и синтетического полимерного связующего. Наполнителем служит, в основном, стекловолокно в виде нитей, жгутов (ровингов), стеклоткани, матов, рубленых волокон; связующим — полиэфирные, феноло-формальдегидные, эпоксидные, кремнийорганические смолы, полиимиды, алифатические полиамиды, поликарбонаты и др.

Для стеклопластика характерно сочетание высоких прочностных, диэлектрических свойств, сравнительно низкой плотности и теплопроводности, высокой атмосферо-, водо-, и химстойкости. Механические свойства стеклопластика определяются преимущественно характеристиками наполнителя и прочностью связи его со связующим, а температуры переработки и эксплуатации — связующим. Наибольшей прочностью и жёсткостью обладают стеклопластики, содержащие ориентированно расположенные непрерывные волокна. Такие стеклопластики подразделяются на однонаправленные и перекрёстные; у первого вида стеклопластика волокна расположены взаимно параллельно, у второго вида стеклопластика — под заданным углом друг к другу, постоянным или переменным по изделию. Изменяя ориентацию волокон, можно в широких пределах регулировать механические свойства стеклопластика.

Стекловолокно (БСЭ) изготавливают из расплавленного стекла в виде элементарных волокон. Непрерывное стекловолокно — диаметром 3-100 мкм и длиной 20 км и более, штапельное стекловолокно — диаметром 0,1-20 мкм и длиной 1-50 см. Непрерывное стекловолокно напоминает нити натурального или искусственного шёлка, штапельное — короткие волокна хлопка или шерсти.

Непрерывное стекловолокно напоминает нити натурального или искусственного шёлка, штапельное — короткие волокна хлопка или шерсти.

Маты и полосы из стекловолокна. Представляют собой эластичные пластины прямоугольной формы, полученные из нескольких наложенных друг на друга слоёв непрерывного стекловолокна, покрытые с двух сторон стеклотканью или стеклохолстом и скреплённые посредством прошивки хлопчатобумажными или стеклянными нитями. Материал негорючий. Полосы используются для теплоизоляции трубопроводов диаметром до 108 мм, маты — трубопроводов и оборудования диаметром более 108 мм с температурой поверхности от -180 до +450оС.

Изделия теплоизоляционные из штапельного стекловолокна, склеенные синтетическим связующим. Предназначаются для теплоизоляции ограждающих конструкций жилых, общественных и производственных зданий, печей, трубопроводов, оборудования, аппаратуры, а также различных средств транспорта при температуре изолируемых поверхностей от -60 до +180оС. Могут быть использованы также в звукопоглощающих и звукоизолирующих конструкциях. Относятся к группе трудногорючих материалов. Изделия выпускаются в виде плит и матов.

Могут быть использованы также в звукопоглощающих и звукоизолирующих конструкциях. Относятся к группе трудногорючих материалов. Изделия выпускаются в виде плит и матов.

Изделия теплоизоляционные из штапельного стекловолокна ЦФД. Изготавливаются из волокна, получаемого центробежно-фильерно-дутьевым способом (ЦФД). Предназначаются для теплоизоляции ограждающих конструкций жилых, общественных и производственных зданий, оборудования, средств транспорта и трубопроводов при температуре изолируемых поверхностей от -60 до +180оС. Стекловолокна скрепляются синтетическим связующим.

Маты и вата из супертонкого стекловолокна без связующего. Предназначаются для термо-, и звукоизоляции различного оборудования трубопроводов всех диаметров и строительных конструкций. Супертонкое стекловолокно диаметром до 3 мкм получается способом раздува, волокна скрепляются между собой силами естественного сцепления.

Стеклохолст. Состоит из хаотически расположенных штапельных стекловолокон, скреплённых между собой синтетическими смолами. Стеклохолст марки ВВ-Т предназначается для теплоизоляции трубопроводов диаметром до 25 мм включительно. Стеклохолст марки ПСХ-Т используется в индивидуальном строительстве жилых помещений, садовых домиков, гаражей и других помещений. Полотна предназначены для звуко-, и теплоизоляции стен, потолков, полов, дверей, крыш, межэтажных перекрытий, а также для теплоизоляции трубопроводов при температуре от -200 до +550оС и других изоляционных целей с обязательным последующим покрытием другими материалами.

Стеклохолст марки ВВ-Т предназначается для теплоизоляции трубопроводов диаметром до 25 мм включительно. Стеклохолст марки ПСХ-Т используется в индивидуальном строительстве жилых помещений, садовых домиков, гаражей и других помещений. Полотна предназначены для звуко-, и теплоизоляции стен, потолков, полов, дверей, крыш, межэтажных перекрытий, а также для теплоизоляции трубопроводов при температуре от -200 до +550оС и других изоляционных целей с обязательным последующим покрытием другими материалами.

Ровинг из стеклянных нитей. Представляет собой материал в виде жгута из стеклянных комплексных нитей, вырабатываемых из алюмоборосиликатного или магнезиально-алюмосиликатного стекла.

Source: build.novosibdom.ru

Читайте также

Стеклоткань или стеклохолст что лучше

Стеклоткань или стеклохолст под покраску – что выбрать?

Когда человек впервые выбирает материалы для работы, то ему бывает тяжело разобраться в условных обозначениях, не говоря уже о том, чтобы выбрать, что лучше. Но на самом деле ничего такого уж сложного в этом нет – ниже даются объяснения понятным и доступным языком.

Но на самом деле ничего такого уж сложного в этом нет – ниже даются объяснения понятным и доступным языком.

Чем стеклохолст отличается от стеклоткани?

Стеклохолст (отмечается, как правило, буквой “Х”) представляет собой нетканое полотно, создающееся с помощью сваливания стекловолокон. У него небольшая механическая прочность и он не прогнивает. Материалы на его основе легко рвутся, когда, например, выполняется укладка кровельного ковра. Из чего получается самая главная рекомендация – стеклохолст в работе надо использовать очень аккуратно.

С другой стороны, если вам нужен материал для внутренней отделки помещений, то именно стеклохолст под покраску практически исключит в будущем образование трещин, если наложить его правильно.

Чтобы клеить стеклохолст, нужно заранее загрунтовать стену, причём не какой-нибудь, а проникающей глубоко грунтовкой. И клей наносить так, чтобы был максимально неслабый слой! А если вы планируете его потом покрасить, то перед этим лучше всего будет провести шпаклёвку, так как красить стекло очень трудно.

Стеклоткань же (её обычно обозначают буквой “Т”) – сплетённые между собой нити из стекла. Её механическая прочность приблизительно в полтора-два раза больше по сравнению с описанным выше родственным материалом. Именно стеклоткань простит вам множество ошибок в работе!

Разновидности стеклоткани бывают следующие:

- стеклорогожа – ткань, в которой прямо переплетаются ровинговые пучки. Она прочна и отлично пропитывается с помощью полимеризирующихся смол,

- стекломаты из рубленого ровинга – такие лучше всего пропитываются смолой и помогают получить максимальную точность изображения сложной матрицы,

- стекломастик – материал получаемый протягиванием или проматыванием напитываемого смолой ровинга.

Стеклорогожа отлично противостоит ультрафиолетовому излучению. Не изменяется в размерах при нагревании. Широко используется, чтобы формировать корпуса для яхт, различных автомобилей и катеров.

Чем отличается стеклоткань от стеклохолста?

Немногие задумываются над тем, чем отличаются друг от друга стеклоткань и стеклохолст. Ответ, кажется, лежит на поверхности – стоит только сравнить их с тканью и холстом из текстиля. Иными словами, по мнению людей, слабо знакомых со спецификой стеклоткани и стеклохолста, разница состоит лишь в степени грубости этих материалов. Однако все далеко не так просто. Давайте вместе разберемся в особенностях стеклоткани и стеклохолста.

Ответ, кажется, лежит на поверхности – стоит только сравнить их с тканью и холстом из текстиля. Иными словами, по мнению людей, слабо знакомых со спецификой стеклоткани и стеклохолста, разница состоит лишь в степени грубости этих материалов. Однако все далеко не так просто. Давайте вместе разберемся в особенностях стеклоткани и стеклохолста.

Стеклоткань

Стеклоткань представляет собой полотно из комплексных нитей, зачастую произведенных из алюмоборосиликатного стекла. Нити, составляющие основу стеклоткани, переплетены между собой и располагаются перпендикулярно друг другу. Такое расположение волокон стеклоткани делает ее очень прочной. Применяется стеклоткань достаточно широко: для производства пластмассовых изделий, печатных плат, для изготовления кровельных материалов.

Стеклохолст

Как и стеклоткань, стеклохолст состоит из стеклянных волокон, соединенных между собой. Различие кроется в расположении этих волокон – нити стеклохолста расположены хаотично и беспорядочно, в их соединении между собой нет никакой системы. Таким образом, от стеклоткани его отличает другое расположение волокон.

Таким образом, от стеклоткани его отличает другое расположение волокон.

Различаются стеклохолст и стеклоткань и в областях применения. Основным назначением стеклохолста является маскировка трещин на потолках и стенах помещений, выравнивания и укрепления поверхности, подготовки ее к покраске. Это совсем не похоже на сферу применения стеклоткани.

Различия между стеклотканью и стеклохолстом

Подводя итог вышесказанному, можно выделить два наиболее значимых различия:

1. Стеклохолст и стеклоткань отличаются своим строением, а именно степенью структурирования стеклянных волокон. Нити стеклоткани имеют классическое полотняное переплетение, а нити стеклохолста расположены хаотично.

2. Стеклоткань и стеклохолст имеют различные сферы применения. Стеклохолст в основном служит для маскировки трещин на стенах и потолках, а стеклоткань – для кровельных работ и изготовления стеклопластиков.

Где купить стеклоткань и стеклохолст?

Широкий ассортимент стеклотканей (Т-11, Т-13, Э2-100, Э3/1-200 и другие) и стеклохолста (NICOglass, ВВ-Т, ВВГ, ХСА-55) по самым низким ценам представлен на сайте компании Оптовые базы. Также рекомендуем заглянуть в разделы Стеклонить, Стеклопластик и Стеклотекстолит, посвященные соответствующей продукции.

Также рекомендуем заглянуть в разделы Стеклонить, Стеклопластик и Стеклотекстолит, посвященные соответствующей продукции.

Стеклоткань, стеклохолст, стекловолокно 10.08.2016 19:32

Те, кто не каждый день сталкивается с ремонтно-монтажными работами, наверняка не смогут объяснить разницу между понятиями «стеклоткань», «стеклохолст» и «стекловолокно». Другое дело, что разбираться в их отличиях для этих людей может быть неактуально. Если же такая необходимость возникла, определить разницу все-таки придется.

Как выглядит стеклоткань и стекловолокно и из чего они изготавливаются?

В составе стекловолокна (которое по-другому называется стеклотканью), как можно догадаться из названия, присутствует… стекло. Но не в том виде, в котором мы привыкли его видеть, а переработанное. Получают этот востребованный в строительстве материал из отходов стекольной промышленности. Основные его преимущества – высокая прочность, виброустойчивость, негорючесть и теплопроводность. Последняя обеспечивается благодаря большому содержанию воздуха и малой плотности.

Последняя обеспечивается благодаря большому содержанию воздуха и малой плотности.

По внешнему виду материал представляет собой сеточку с маленькими ячейками из переплетенных нитей. Для кровельных работ используют гладкую и каркасную стеклоткань как саму по себе, так и в составе других материалов в качестве основы. В частности, речь идет, например, о современных битумно-полимерных СБС-модифицированных гидроизоляционных материалах, таких как эластоизол СТАНДАРТ.

Стеклохолст в кровле: особенности использования

Стеклохолст выглядит как белая тонкая подложка и представляет собой биостойкую основу из хаотически расположенных нитей – опять-таки стеклянных. Он хорошо себя проявляет в качестве покрытия на скате кровли, но не очень подходит для примыканий и узлов: тут лучше применять более прочный материал, например полиэстер. Стеклохолст позволяет создать такую конструкцию кровельного материала, где максимально хорошо себя проявляют свойства битумного вяжущего элемента и самой основы за счет схожести их природных свойств.

По прочности он немного проигрывает стеклоткани, однако в случае с кровельными работами этот «проигрыш» не имеет принципиального значения, поскольку после укладки материал не будет поддаваться никаким механическим нагрузкам. Здесь отлично себя зарекомендовали те же битумно-полимерные наплавляемые варианты (стеклоизол), которые могут быть выполнены и на основе стеклохолста, и на основе стеклоткани. При этом цена на стеклоизол будет вполне демократичной.

Так можно и нужно ли отдавать предпочтение какому-то конкретному материалу и полностью сбрасывать со счетов другой? Очевидно, что и стекловолокно, и стеклохолст могут стать достойной основой для кровельной продукции и обеспечивать отличную гидроизоляцию строительных конструкций. Единственные «разногласия» в выборе этих материалов могут возникнуть тогда, когда речь идет о других целях, например о подготовке стен к оклейке обоями или об армировании гипсокартона. Но это уже другая история…

Виды основ битумных рулонных материалов

Битумные рулонные кровельные материалы, производятся на различных основах, основы отличаются сырьевой составляющей, прочностью на разрыв и соответственно ценой.

В нашем случае, Основа – это материал, на который наносится битумное или битумно-полимерное вяжущее. Мы рассмотрим четыре вида основ.

Показатели не точные, так как производители могут использовать основы с разной плотностью, соответственно прочность будет отличаться. Например, завод «А» производит материал Стеклоизол ХПП, указывая в технических характеристиках или паспорте качества, разрывная сила при растяжении кгс/50мм (30). Завод «Б» тоже производит Стеклоизол ХПП, но в характеристиках будет указанно кгс/50мм (50).

Вывод: Показатель (50) больше (30), соответственно, основы в этих материалах называются одинаково «Стеклохолст» а вот прочность разная. Советуем обращать внимание на эти значения и выбирать более прочные основы.

1) Стеклохолст – самый простой и не дорогой материал, стеклохолст легко рвется, соответственно материал, изготовленный на этой основе, не славится своими прочностными характеристиками. Разрывная сила при растяжении кгс/50мм, в среднем составляет от 30 до 50.

Материалы выпускаемые на основе стеклохолст (ХПП, ХКП, П- с/х, К- с/х)

2) Стеклоткань или комбинированная стеклоткань – это основа состоит из 2-х слоёв, она прочнее и лучше стеклохолста, эта основа усилена нитями в продольном и поперечном направлении, материал на основе Стеклоткань или комбинированная стеклоткань обладает прочностью на разрыв кгс/50мм, около 60.

Материалы, выпускаемые на основе Стеклоткань она же комбинированная стеклоткань (ТПП, ТКП, П- с/т, К- с/т)

3) Каркасная стеклоткань – самая прочная на разрыв основа, разрывная сила при растяжении кгс/50мм, варьируется от 80 до 120, чем показатель больше, тем материал прочнее. Материалы на каркасной стеклоткани отличаются по цене от комбинированной стеклоткани и стеклохолста, но за качество и прочность лучше заплатить сразу. Сразу хочу обратить Ваше внимание на то, что обозначение аббревиатур материалов выпускаемые на основе «каркасная стеклоткань», схоже с аббревиатурами обычной стеклоткани, указанной выше (ТПП, ТКП, П- с/т, К- с/т) Соответственно при выборе и сравнении цен материала на стеклоткани, уточняйте на какой именно стеклоткани, каркасной или обычной? (не становитесь жертвой недобросовестных компаний)

4) Полиэстер или полиэфир – это уникальная основа, характерное отличие от вышеуказанных основ, это показатель «относительное удлинение при разрыве» показатель доходит до 40%. простыми словами, прежде чем эта основа порвется, она растянется. Материалы на основе полиэстер, лучше всего применять, в новых зданиях и сооружениях, там, где возможны смещения, соединений бетонных оснований и различные подвижки при усадке сооружения.

простыми словами, прежде чем эта основа порвется, она растянется. Материалы на основе полиэстер, лучше всего применять, в новых зданиях и сооружениях, там, где возможны смещения, соединений бетонных оснований и различные подвижки при усадке сооружения.

Материалы на полиэстере (ЭПП, ЭКП, ЭМП, П- п/э, К- п/э)

Страсти по кровле: мифы о выборе материала

Stroyka.by завершает цикл, посвященный плоским крышам, подборкой самых популярных заблуждений, с которыми сталкиваются покупатели рулонной кровли.

Миф первый. Маркировка материала дает всю необходимую информацию

В проектах чаще всего используется маркировка по СТБ 1107-98 «Материалы рулонные кровельные и гидроизоляционные на битумном и битумно-полимерном вяжущем». Эта система характеристик у всех производителей одинакова.

Маркируется материал следующим образом:

ПХ — полиэфирный холст.

3. Вид битумного вяжущего:

4. Вид защитного слоя:

К — крупнозернистая посыпка,

М — мелкозернистая посыпка,

ПП — полимерная пленка.

5. Вес материала в кг/м 2 .

Пример: К-ПХ-БЭ-К/ПП-4,5 — кровельный материал на полиэфирном холсте с добавлением полимеров, крупнозернистой посыпкой сверху и полимерной пленкой снизу, вес квадратного метра полотна равен 4,5 кг.

Однако все эти показатели описывают «внешний вид» материала и практически не дают информации о его реальных характеристиках. Объясним почему.

Главный «ингредиент» рулонной кровли — битум. Битумное вяжущее отвечает за показатели гибкости и теплостойкости, которые влияют на способность материала сопротивляться воздействию высоких и низких температур, а значит и на долговечность покрытия.

Битумное вяжущее бывает двух видов: окисленный битум и модифицированный битум. Окисленный битум — дешевый материал с невысокими эксплуатационными характеристиками. Модифицированный битум стоит дороже за счет добавления полимера, который делает вяжущее более эластичным. Полимер позволяет посыпке лучше держаться на поверхности, что в конечном счете продлевает срок службы покрытия.

По содержанию полимера все рулонные материалы подразделяются на битумные и битумно-полимерные. Если количество полимера больше нормативного значения, материал называется битумно-эластомерным, если меньше — битумным. Однако в битумно-эластомерных материалах содержание этого самого полимера может быть либо минимальным (только чтобы «законно» перейти в класс), либо достаточно большим. Но это никак не отражается на его маркировке! То есть следует понимать: различные битумно-эластромерные материалы могут обладать различными свойствами.

Кроме битумного вяжущего в материале есть основа. Она воспринимает разрывные нагрузки. Именно от выбранной основы зависит то, как материал будет сопротивляться реальным нагрузкам на кровле.

Выделяют следующие основы: стеклохолст, стеклоткань и полиэфирный холст.

Основным свойством полиэфирного холста является способность удлиняться до 50 %. Это позволяет воспринимать циклические нагрузки и не разрушаться при деформациях более 2 %.

Что касается основ из стекловолокна, то они значительно отличаются по прочности: стеклоткань в 2–3 раза прочнее стеклохолста. Поэтому применение материала на стеклохолсте возможно только в качестве верхнего слоя в сочетании с нижним на более прочной стеклотканевой основе.

Для битумных материалов использование полиэфирного холста не будет эффективным — эластичность битумного вяжущего далеко не 50 %. А вот для битумно-эластомерных оптимальным будет сочетание двух полиэфирных холстов. Такой подход позволит грамотно использовать потенциал материалов.

Разберем варианты защитного слоя рулонной кровли. Это может быть крупнозернистая или мелкозернистая посыпка, полимерная пленка.

Полимерная пленка нужна, чтобы материал не склеился в рулоне при транспортировке и хранении. При монтаже пленка деформируется, и образуется необходимый вытек вяжущего. Именно равномерное повреждение пленки позволяет кровельщику на глаз контролировать качество выполняемых работ.

Крупнозернистая посыпка наносится на лицевую сторону материалов, которые будут служить верхним слоем в двухслойной системе. Она защищает битумное вяжущее от ультрафиолета (фактически срок службы материала определяется именно временем, которое продержится посыпка). Постоянные перепады температуры и воздействие влаги приводят к частичному сходу посыпки. Сход или повреждение посыпки необходимо восстанавливать специальными составами или такой же посыпкой. Следует отметить, что песок не защищает от ультрафиолета, поэтому его использовать нельзя.

Мелкозернистая посыпка, выполненная из песка, может быть с обеих сторон рулона. Применяется она в том случае, когда наплавление материала невозможно. Например, при устройстве кровли на заправочных станциях использование открытого пламени запрещено. Поэтому применяется безогневой метод укладки, когда на подготовленную стяжку наносится специальная мастика, которая приклеивает материал с мелкозернистой посыпкой. Монтировать материалы с полимерной пленкой безогневым методом запрещено.

В заключение поговорим про числовой показатель в маркировке. Напомним, что он означает вес квадратного метра материала (а не толщину, как думает 90 % покупателей). Но одного и того же веса можно добиться разными способами. Поскольку кроме собственно битумного вяжущего в материале присутствуют прочие наполнители, необходимого веса можно достичь, увеличивая процент содержания этих наполнителей и соответственно уменьшая долю битумного вяжущего, что неизбежно приведет к снижению качества кровельного покрытия. Теперь вы понимаете, почему нельзя рассматривать этот показатель в качестве основного параметра при подборе материала!

Вывод прост: маркировка не несет важной для потребителя информации. Оценивайте технические характеристики: теплостойкость, гибкость материала, процент потери посыпки (это говорит о качестве битумного вяжущего), разрывные характеристики (на 90 % зависят от прочности выбранной основы). Только тогда результат вас не разочарует.

Миф второй. Марка Премиум — это желание производителя продать тот же рулон втридорога

Для начала пару слов о ценообразовании вообще. Стоимость любого продукта складывается из следующих затрат: сырья, заработной платы рабочих, амортизации оборудования, транспортных расходов, налогов и процента прибыли.

Понятно, что разница в стоимости материалов одного производителя — это разница стоимости используемого сырья, поскольку остальные показатели ценообразования на одном и том же предприятии не зависят от того, дорогой материал или дешевый выпускается линией.

Если производители разные, расчеты будут отличаться и отчислениями на амортизацию оборудования, и количеством рабочих, и транспортными расходами. Это мы все к чему? Если продавец расхваливает, например, американский материал, а на вопрос «Почему так дорого?!» что-то бормочет о качестве и современных технологиях, только ребенок не поймет, что львиную долю цены для конечного потребителя в центре Европы будет составлять доставка материала из-за океана, а не что-то еще.

Рассмотрим три класса материалов: Стандарт, Бизнес, Премиум.

Да, действительно, изначальные затраты на покупку марки Премиум будут в полтора раза выше, чем марки Стандарт, но за 30 лет эксплуатации кровли дешевый материал вы перестелите 2 раза, а дорогой будет лежать как ни в чем не бывало. Даже без учета стоимости ремонтных работ выгода налицо.

Что касается класса Бизнес, то в сравнении с ним преимущества класса Премиум не так очевидны, если бы не одно НО. В Беларуси нормируемый период от одного капитального ремонта до другого — 25 лет. Получается, что только Премиум способен его обеспечить, все остальное — компромисс, и часто не очень удачный.

Теги: #Стеклоткань или стеклохолст что лучше

Стеклохолст и стеклосетка | «БелСофТекс»

Стеклохолст: хитрости использования

Стеклохолст (ещё называют «паутинка») – прекрасный материал для внутренней отделки помещений. Это ткань, которая создается методом, схожим с методом изготовления бумаги: прессовкой сырья, только сырьем в данном случае выступают нити стекловолокна. Материал получается таким же тонким, как бумага (от 25 до 65 г/м2), мягким и приятным на ощупь. Кстати, именно из-за этих свойств он и получил свое название. Применение стеклохолста практически исключает возможность трещин на готовых поверхностях после выполнения всего комплекса отделочных работ.

Стеклохолст в рулоне

Назначение стеклоткани

Благодаря своей гладкости и прочности «паутинка» используется для выравнивания поверхностей и профилактики появления на них трещин. Неровности и повреждения – не редкость на стенах не только старых, но и новых зданий. Они появляются, когда новостройка дает усадку. Это, к сожалению, неизбежный процесс, а вот появление трещин предотвратить все-таки можно.

Преимущества стеклохолста

- влагостоек и огнеупорен;

- не выделяет вредных для здоровья человека веществ;

- неспособен накапливать статическое электричество и собирать пыль;

- способен «дышать» – пропускать воздух и пар;

- выдерживает многократную перекраску;

- легко моется;

- препятствует размножению плесени.

Работа со стеклотканью

Наряду со всеми характеристиками и качествами паутинка отличается и простотой использования. Чтобы наклеить ее на поверхность, вам придется предварительно очистить ее от всех загрязнений, зашпатлевать все имеющиеся трещины и выбоины, пройтись слоем акриловой грунтовки. Клеить стеклохолст еще проще, чем привычные для всех нас обои, ведь клей нужно нанести только на стены, а не на стеклохолст. Не забудьте позаботиться и о самом материале – как и самые обычные обои, вплоть до полного высыхания он боится прямых солнечных лучей и сквозняков.

После этого вас ждут стандартные работы при подготовке стен к оклейке:

- очистка поверхности от грязи;

- заделка неровностей;

- шпатлевка всей поверхности;

- грунтовка.

«Зачем нужен стеклохолст, если мы все равно выравниваем стены?» Не забывайте, что «паутинка» делает то, чего не может сделать даже самый толстый слой шпатлевки – гарантирует профилактику появления новых трещин.

Для оклейки потолка хорошо подойдет стеклохолст 25 г/м2, так как он имеет наименьший вес, а для оклейки стен целесообразно взять стеклохолст 40 г/м2, он толще и прочнее.

Если вы ответственно подошли к подготовке поверхности и к вопросу собственной безопасности, поклейка «паутинки» пройдет быстро и легко. Слой специализированного клея наносится прямо на стену, а затем рулон просто раскатывается по поверхности и разглаживается любым прижимным инструментом – валиком или чистым шпателем. Не бойтесь повредить «паутинку» – стеклоткань очень прочна на разрыв.

После полного высыхания оклеенная поверхность обрабатывается грунтовкой. Когда высохнет и она, можно приступать к отделке.

Сетка стеклотканевая (стеклосетка)

Изготовлена из стекловолокна, имеет уникальные технико-физические и практические свойства – стойкость к агрессивным средам, способность выдерживать высокие продольные и поперечные нагрузки, способность значительно улучшать механические и прочностные характеристики армируемых поверхностей.

Такие сетки производятся из стеклянных нитей, которые переплетаются определенным образом на ткацких станках. Затем сетки пропитываются специальным составом. Это необходимо для того, чтобы, находясь в агрессивной штукатурной среде, они не растворились.

Свойства стеклотканевой сетки позволяют улучшать качество строительства. Сетки стеклотканевые (стеклосетки) предназначены для армирования штукатурки, армирования поверхностей в системах внешнего утепления, наливных полов и штукатурной гидроизоляции.

Стеклосетки используемые при шпаклевочных работах применяются для:

- армирования при ремонте трещин на потолках и стенах,

- перед покраской и наклеиванием обоев;

- армирования и защиты образования трещин при шпаклевочных работах;

Достоинства стеклотканевых сеток:

- защищают поверхность от образования трещин;

- заметно улучшают механическую прочность покрытия;

- устойчивы к воздействию щелочей;

- не разлагаются с течением времени и не ржавеют;

По области применения сетки подразделяются на три вида.

Малярные: предназначены для армирования гидроизоляции или шпатлевки при грубых и финишных отделочных работах, защиты от трещин на поверхностях перед поклейкой обоев. Улучшает механическую прочность покрытия, нивелируя изменения температуры и влажности; не разлагаются, не подвержены коррозии и воздействию щелочей.

Фасадные: предназначены для армирования фасадных отделочных работ и мест примыкания дверных и оконных коробок к дверям, защиты от трещин на поверхностях и гидроизоляции. Также, как и малярная, устойчива к повреждениям, коррозии, воздействию щелочей.

Для стяжки: предназначена для устройства гидроизоляционных слоев и снижения нагрузок из-за перепадов температур и давления. Усиливает слабую основу и улучшает сцепление с ней.

Стекловолокно — типы, свойства и применение

Стекловолокно — это форма армированного стекловолокном пластика, в котором стекловолокно является армированным пластиком. Возможно, по этой причине стекловолокно также называют пластиком, армированным стекловолокном, или пластиком, армированным стекловолокном. Стекловолокно обычно сплющивают в лист, размещают в произвольном порядке или вплетают в ткань. В зависимости от использования стекловолокна, стекловолокно может быть выполнено из разных видов стекла.

Стекловолокно легкое, прочное и менее хрупкое.Лучшая часть стекловолокна — это его способность принимать различные сложные формы. Это в значительной степени объясняет, почему стекловолокно широко используется в ваннах, лодках, самолетах, кровле и других применениях.

В этой статье мы подробнее поговорим о типах стекловолокна, а также об их свойствах и применении. Давайте начнем.

Типы и формы стекловолокна:В зависимости от используемого сырья и их пропорций для производства стекловолокна стекловолокно можно разделить на следующие основные типы:

- A-стекло : стекло также называют щелочью. стекло и устойчиво к воздействию химикатов.Благодаря составу стекловолокна А оно близко к оконному стеклу. В некоторых частях мира его используют для изготовления технологического оборудования.

- C-стекло : C-стекло обладает очень хорошей стойкостью к химическому воздействию и также называется химическим стеклом.

- Стекло E : его также называют электрическим стеклом, и оно является очень хорошим изолятором электричества.

- AE-glass : Стекло, устойчивое к щелочам.

- Стекло S : оно также называется структурным стеклом и известно своими механическими свойствами.

Стекловолокно бывает разных форм для различных областей применения, основными из которых являются:

- Лента из стекловолокна : Ленты из стекловолокна состоят из стекловолоконной пряжи и известны своими теплоизоляционными свойствами. Эта форма стекловолокна находит широкое применение при обертывании сосудов, горячих трубопроводов и т.п.

- Ткань из стекловолокна : Ткань из стекловолокна гладкая и доступна в различных вариантах, таких как пряжа из стекловолокна и пряжа из стеклянных волокон.Он широко используется в качестве теплозащитных экранов, противопожарных завес и др.

- Канат из стекловолокна : Канаты сплетены из стекловолоконной пряжи и используются для упаковки.

- Механическая прочность : Стекловолокно имеет более высокое удельное сопротивление, чем сталь. Итак, из него делают высокопроизводительные

- Электрические характеристики : Стекловолокно — хороший электроизолятор даже при небольшой толщине.

- Негорючесть : Стекловолокно является минеральным материалом, поэтому оно негорючее. Он не распространяет и не поддерживает пламя. При нагревании он не выделяет дыма или токсичных продуктов.

- Стабильность размеров : Стекловолокно нечувствительно к колебаниям температуры и гигрометрии. Имеет низкий коэффициент линейного расширения.

- Совместимость с органическими матрицами : Стекловолокно может иметь различные размеры и может сочетаться со многими синтетическими смолами и некоторыми минеральными матрицами, такими как цемент.

- Не гниет : Стекловолокно не гниет и не подвержено действию грызунов и насекомых.

- Теплопроводность : Стекловолокно имеет низкую теплопроводность, что делает его очень полезным в строительной промышленности.

- Диэлектрическая проницаемость : Это свойство стекловолокна делает его пригодным для изготовления электромагнитных окон.

Материалы с высокотемпературной изоляцией обеспечивают эффективный тепловой барьер для промышленных прокладок.Поскольку стекловолокно является прочным, безопасным и обеспечивает высокую теплоизоляцию, стекловолокно является одним из широко предпочтительных материалов для промышленных прокладок. Они не только обеспечивают лучшую изоляцию, но также помогают защитить оборудование, сберечь энергию и обеспечить безопасность профессионального персонала. Возможно, именно по этой причине стекловолокно широко используется в отраслях промышленности, указанных ниже:

- Производство напитков : Стекловолоконные решетки используются во многих областях, например, на линиях розлива и в варочных цехах.

- Автомойки : В последнее время решетки из стекловолокна широко используются для защиты от ржавчины и для придания контрастного цвета участкам, которые ранее казались запрещенными. Он осветляет внутреннюю часть туннеля для мойки, делая автомобиль чище, чем был на самом деле.

- Химическая промышленность : В этой отрасли решетка из стекловолокна используется для обеспечения защиты от скольжения заделанной зернистой поверхности и обеспечения химической стойкости различных смол. Используемые химические вещества сочетаются со смолами.

- Градирни : Поскольку градирни всегда влажные, их необходимо защищать от ржавчины, коррозии и других проблем безопасности. Благодаря превосходным свойствам стекловолокна, оно используется в этих башнях в качестве экранирования, чтобы не допустить людей и животных в опасные зоны.

- Доки и причалы : Доки корродируют, ржавеют и повреждаются соленой морской водой. Так, для защиты здесь используется стекловолокно.

- Пищевая промышленность : На предприятиях по переработке курицы и говядины решетки из стекловолокна используются для защиты от скольжения и для удержания крови, которая является едкой.В большинстве областей пищевой промышленности также используется стекловолокно, поскольку другие материалы для решеток не подходят.

- Фонтаны и аквариумы : В фонтанах и аквариумах всех размеров используется стекловолокно для поддержки камней, что способствует циркуляции и фильтрации из-под камней. В больших общественных фонтанах решетки из стекловолокна используются для защиты распылительных коллекторов и осветительных приборов от повреждений. Это также не дает людям утонуть в фонтанах.

- Производство : поверхность решетки из стекловолокна с зернистостью обеспечивает сопротивление скольжению во влажных областях или в местах, где присутствуют гидравлические жидкости или масла.

- Металлы и горнодобывающая промышленность : Решетка из стекловолокна используется в областях электронного рафинирования, подверженных химической коррозии. Другие материалы для решеток здесь использовать нельзя.

- Производство электроэнергии : Стекловолокно используется во многих областях энергетики, таких как нефтебазы, скрубберы и другие. Причина этого — непроводящие свойства стекловолокна.

- Гальванические установки : В данном случае используются решетки из стекловолокна из-за противоскользящих свойств поверхности.

- Целлюлозно-бумажная промышленность : свойство стекловолокна, которое делает его устойчивым к химической коррозии, используется на целлюлозных и отбеливающих предприятиях. В последнее время стекловолокно используется во многих областях из-за его коррозионной стойкости и противоскользящих свойств.

- Автомобильная промышленность : Стекловолокно широко используется в автомобильной промышленности. Практически в каждой машине есть стеклопластиковые детали и обвесы.

- Aerospace & Defense : Стекловолокно используется для производства деталей как для военной, так и для гражданской авиакосмической промышленности, включая испытательное оборудование, воздуховоды, кожухи и прочее.

Узнайте больше о ассортименте стекловолокна Phelps

Стекловолокно является важным компонентом целого ряда отраслей промышленности, включая очистные сооружения сточных вод, HVAC, противопожарную защиту и нефтяные месторождения. Чтобы узнать больше о стекловолокне и его применении, позвоните в Phelps @ 1-800-876-SEAL сегодня, чтобы получить более подробные инструкции, и ознакомьтесь с ассортиментом стекловолокна Phelps.

Разница между стекловолокном и армированным волокном пластиком (FRP)

Если вы зайдете в Интернет и прочтете о трубопроводах из стекловолокна и других продуктах, вы можете найти множество статей и сообщений в блогах, в которых используются термины «стекловолокно» и « армированный волокном пластик (FRP) »взаимозаменяемы.Они могут упомянуть об использовании специальных композитов из стекловолокна и просто назвать их своей собственной версией стекловолокна или FRP.

Одна школа мысли утверждает, что между ними нет никакой разницы. Сторонники этого мнения утверждают, что FRP — это просто еще один способ для некоторых производителей предложить «лучшую» или «более продвинутую» версию стекловолокна. Но говорят, что стеклопластик и стеклопластик — это одно и то же.

Однако с технической точки зрения это не совсем точно.

Что такое стекловолокно?

Технически стекловолокно получается при плавлении прядильного стекла для получения стекловолокна. Это сам по себе может быть конечным продуктом, который можно использовать для изоляции, хотя использование стекла делает его хрупким.

Но волокна также могут использоваться в композитных материалах. Композит — это смесь материалов, часто с «матричным» и «армирующим» материалом. Матрица может быть из пластика (также известного как полимер), керамики или металла.Эта матрица затем укрепляется и армируется стекловолокном (или стекловолокном).

Многие также называют это «стекловолокном», потому что матрица армирована стекловолокном. Но в настоящее время некоторые используют термин «стеклопластик», когда производитель использует такие разновидности пластика, как винил, полиэстер или эпоксидная смола. Этот GRP отличает его от FRP.

Что такое FRP?

FRP означает полимер, армированный волокном. Полимер — это химическое соединение, молекулы которого имеют форму длинной цепи.Натуральный полимер включает каучук, но есть и синтетические полимеры. Пластичные синтетические полимеры называют термопластами, а неизменно жесткие — термореактивными.

Затем полимерную матрицу армируют волокном. Ключевое отличие здесь в том, что используемые волокна могут быть стеклянными (стекловолокно) или могут быть изготовлены из других материалов. Вместо этого производитель может использовать волокна углерода или арамида или даже натуральные материалы, такие как целлюлоза. В качестве волокон можно использовать даже графит и бор.

Заключение

Стеклопластиквсе чаще используется в строительстве и производстве, потому что он, как правило, довольно прочен, даже если он легкий. Во многих случаях он может быть в 7 раз прочнее стали и даже вдвое прочнее алюминия, который уже славится своей прочностью. FRP и стекловолокно еще прочнее.

Поскольку производители могут выбирать материалы, которые вы используете для матрицы и для армирования, у вас может быть много типов FRP.Многие производители предлагают свои собственные формулы, поэтому их стеклопластик может иметь особые характеристики. Они могут обладать исключительной прочностью и устойчивостью к вибрации и ударам. Они также могут быть чрезвычайно устойчивы к воздействию тепла и химикатов. Все зависит от конкретной используемой формулы.

Но технически стекловолокно и FRP — это не одно и то же. FRP вообще не обязательно должен использовать стекловолокно, поскольку вместо него можно использовать углеродные или целлюлозные волокна.

Так как мы это проясним? Можно использовать аналогию с собаками и собаками.Вы можете использовать термин

«клыки» для собак, потому что они такие. Но другие собаки включают волков, лисиц и койотов. Вы можете также называть этих животных собаками, но технически они сильно отличаются от домашних собак. Собаки — собаки, но не все собаки.

То же самое и со стекловолокном. Стекловолокно или армированные стекловолокном полимеры — это разновидность стеклопластика. Но не все стеклопластики сделаны из стекловолокна, потому что не все они используют стекловолокно в качестве арматуры. Стеклопластики — это стеклопластики, но не все стеклопластики.

В чем разница между стекловолокном и стекловолокном?

A: Стекловолокно — это очень общий термин, который может означать широкий спектр различных продуктов. FRP означает пластик, армированный волокном. Как правило, это термин, используемый для нашего типа стекловолокна — решетки, конструкции и тому подобное.

Если вы выполните поиск в Google продуктов из стекловолокна, вы можете найти термины «стекловолокно» и «FRP» как синонимы. Честно говоря, если вы не понимаете, о чем они говорят, может быть довольно сложно провести различие между ними.Один из способов мышления утверждает, что нет никакой разницы между стекловолокном и FRP. Те, кто следуют этому образу мышления, утверждают, что FRP — это просто маркетинговый термин. Лучший способ описать более совершенную форму стекловолокна. Они утверждают, что стекловолокно и FRP на самом деле одно и то же.

Однако, если вы углубитесь в технические характеристики стекловолокна и FRP, это будет просто неточно. FRP лучше было бы описать как более совершенную форму стекловолокна.

Что такое стекловолокно?

С технической точки зрения, вы создаете стекловолокно, расплавляя стекло таким образом, чтобы оно образовывало стеклянные волокна.Эти волокна сами по себе могут быть продуктом, пригодным для использования, но чаще всего стекловолокно используется в композитах.

Композит — это комбинация материалов, которые при объединении создают новую основу. Композит часто состоит из матрицы или основного материала и армирующего материала. Матрица может быть металлической, пластиковой или даже керамической. Стекловолокно в данном случае является армирующим материалом, который делает композит более прочным, чем отдельные детали.

Получившийся композит чаще всего называют «стекловолокном», поскольку стекловолокно используется для его армирования независимо от основания.Сегодня многие компании склоняются к тому, чтобы называть композиты на основе пластика «стеклопластиком». Это связано с использованием пластика или разновидностей пластика, например, винила или полиэстера. Термин «стеклопластик» отличает этот продукт от «стеклопластика» изменением ключевого слова. Еще не запутались? Читать дальше.

Что такое FRP?

FRP — это сокращение от полимера, армированного волокном. Не вдаваясь в подробности, полимер — это химическое соединение с длинной цепочечной структурой молекул. Некоторые полимеры являются натуральными, например, резина, другие — синтетическими, например, полипропиленом.Пластичные синтетические полимеры, такие как полипропилен, называются термопластами, а более жесткие, такие как полистирол, называются термореактивными.

Полимерная матрица может быть усилена множеством различных видов волокон в зависимости от назначения конечного продукта. Используемые волокна могут быть стеклянными, как в стекловолокне, или углеродными или графитовыми, как в автомобильной индустрии.

Поскольку волокна в стеклопластике не обязательно являются стеклом, не весь стеклопластик — это стеклопластик, но весь стеклопластик — это стеклопластик — теперь вы наверняка запутались.Все сводится к обозначению используемых волокон, в стеклопластике используется стекло в виде волокон. Следовательно, это и FRP, и GRP, поскольку в нем используются волокна. Однако полимер, армированный углеродом, будет только FRP, поскольку используемые волокна углеродные, а не стеклянные. Вроде как все собаки являются собаками, но не все собаки являются собаками — к собакам также относятся волки, койоты и лисы.

FRP и стекловолокно — будущее

Изделия из FRP, такие как решетки и конструкционные элементы от DEFI, все больше и больше используются во всех отраслях промышленности.Особенно в строительстве и производстве FRP получает огромный всплеск использования из-за того, что он легкий, но невероятно прочный. Фактически, в некоторых случаях он в семь раз прочнее стали и устойчив к коррозии. Итак, понимаете, стекловолокно и стеклопластик действительно технически отличаются, когда вы его разбираете, но это будущее промышленных конструкций.

Как вы можете получить выгоду от продуктов DEFI FRP?

В какой бы отрасли вы ни работали, изделия DEFI FRP могут сыграть жизненно важную роль в повышении безопасности вашей работы.Это не только обеспечивает безопасность ваших сотрудников, но и снижает долгосрочные эксплуатационные расходы. Свяжитесь с нами сегодня, чтобы узнать, как мы можем внедрить наши изделия из стеклопластика в ваше производство.

Что такое стекловолокно и как его производят?

Стекловолокно, или «стекловолокно», во многом как Kleenex, Thermos или даже Dumpster — это торговая марка, которая стала настолько знакомой, что люди обычно думают только об одном, когда слышат это: Kleenex — это ткань; Мусорный контейнер — это негабаритный мусорный бак, а стекловолокно — это пушистая розовая изоляция, которая покрывает чердак вашего дома, верно? Собственно, это только часть истории.Хотя компания Owens Corning действительно стала торговой маркой практически повсеместного изоляционного продукта, известного как стекловолокно, стекловолокно само по себе имеет знакомую структуру основания и широкое разнообразие применений.

Как производится стекловолокно

Стекловолокно действительно сделано из стекла, такого же, как в окнах или кухонных стаканах для питья. Для производства стекловолокна стекло нагревают до расплавления, а затем проталкивают через сверхтонкие отверстия. Это создает очень тонкие стеклянные нити — настолько тонкие, что лучше всего измерять их в микронах.

Эти гибкие филаментные нити можно использовать в нескольких областях: из них можно сплетать более крупные образцы материала или оставлять их в несколько менее структурированной форме, используемой для более знакомой пухлой текстуры, используемой для изоляции или звукоизоляции. Окончательное применение зависит от длины экструдированных нитей (длиннее или короче) и качества стекловолокна. Для некоторых применений важно, чтобы стекловолокно содержало меньше примесей, однако это требует дополнительных этапов производственного процесса.

Производство из стекловолокна

После того, как стекловолокно сплетено вместе, могут быть добавлены различные смолы для придания изделию повышенной прочности, а также для придания ему различных форм. Обычные предметы из стекловолокна включают бассейны и спа, двери, доски для серфинга, спортивное оборудование, корпуса лодок и широкий спектр внешних автомобильных деталей. Имея легкий, но прочный характер, стекловолокно также идеально подходит для более деликатных применений, таких как монтажные платы.

Стекловолокно может производиться серийно в матах или листах. Например, для таких предметов, как черепица, изготавливается массивный лист из стекловолокна и полимерной смеси, который затем режется на машине. Стекловолокно также имеет множество индивидуальных применений, разработанных для конкретных целей. Например, автомобильные бамперы и крылья иногда должны изготавливаться по индивидуальному заказу либо для замены поврежденных компонентов существующих автомобилей, либо при производстве новых прототипов.

Первым шагом в изготовлении бампера или крыла из стекловолокна на заказ является создание формы желаемой формы из пенопласта или другого материала.Когда форма готова, она покрывается слоем стекловолоконной смолы. Как только стекловолокно затвердевает, его впоследствии армируют — либо дополнительными слоями стекловолокна, либо конструктивно изнутри.

Углеродное волокно и стеклопластик по сравнению со стекловолокном

Следует отметить, что, хотя он похож на оба, стекловолокно — это , а не углеродное волокно и не армированный стекловолокном пластик. Углеродное волокно состоит из углеродных нитей. Несмотря на то, что углеродное волокно чрезвычайно прочное и долговечное, его нельзя прессовать в нити такой же длины, как из стекловолокна, потому что оно ломается.Это одна из нескольких причин, по которым стекловолокно, хотя и не такое прочное, дешевле в производстве, чем углеродное волокно.

Стеклопластик — это то, на что он похож: пластик со стекловолокном, встроенным в него для повышения прочности. Сходство со стекловолокном очевидно, но отличительной особенностью стекловолокна является то, что стеклянные нити являются основным компонентом. Армированный стекловолокном пластик состоит в основном из пластика, поэтому, хотя он является улучшением по сравнению с одним пластиком по прочности и долговечности, он не будет удерживать так же хорошо, как стекловолокно.

Переработка стекловолокна

Несмотря на то, что в переработке изделий из стекловолокна после того, как они уже были произведены, не было большого прогресса, начинают появляться некоторые новые инновации в технологиях вторичной переработки и использования изделий из переработанного стекловолокна. Одна из наиболее перспективных — утилизация устаревших лопастей ветряных турбин.

По словам Эми Ковер, репортера GE Reports, внутреннего новостного сайта General Electric, хотя замена существующих лопастей на более технически совершенные может повысить производительность ветряной электростанции на целых 25%, этот процесс неизбежно приводит к отходам.«Измельчение лезвия дает около 15 000 фунтов отходов стекловолокна, а в процессе образуется опасная пыль. Учитывая их огромную длину, не может быть и речи об отправке их на свалку целиком », — отметила она.

В 2017 году GE объединилась для инициативы по переработке с находящейся в Сиэтле компанией Global Fiberglass Solutions Incorporated (компанией, которая занимается переработкой стекловолокна с 2008 года и запатентовала средство переработки старых лезвий в изделия, включая крышки люков, строительные панели и поддоны).Менее чем за год GFSI переработала 564 лезвия для GE и подсчитала, что в ближайшие годы GE сможет переработать или повторно использовать до 50 миллионов фунтов отходов стекловолокна.

Кроме того, большая часть стекловолокна в настоящее время производится из переработанного стекла. Согласно информационному бюллетеню Национальной ассоциации по переработке и переработке отходов «Waste360», переработчики превращают битое стекло в жизнеспособный ресурс, известный как стеклобой (стекло, которое было раздроблено и очищено), который, в свою очередь, продается производителям изоляционных материалов из стекловолокна.«Owens Corning использует более одного миллиарда фунтов стеклобоя каждый год для бытовых, коммерческих и промышленных применений из стекловолокна», — сообщают они. Между тем, Owens Corning заявила, что до 70% их стекловолоконной изоляции в настоящее время производится из переработанного стекла.

Источники

Стекловолокно, стекловолокно, FRP, GRP или FGRP?

Определите, пожалуйста: это стекловолокно, стекловолокно, FRP, GRP или FGRP?

Ответ: Все!

Поправьте меня, если я ошибаюсь, в любое время.Пока этого не произошло, мои знания говорят следующее:

Чем отличается стеклопластик, стеклопластик и стеклопластик? Никто.

Стекловолокно — это общее название стеклопластика, столь же часто используемое в переговорах.

Fiberglass — это термин, используемый в британском английском, Fiberglass означает то же самое в американском английском.

FRP означает F iber (волокно) R усиленный P olymeres — и снова означает то же самое.

GRP (GFRP) означает пластмассы, армированные стекловолокном / волокном.Он также идентичен вышеуказанному, а также

GFK, который является сокращением немецкого термина для него, G las f aserverstärkter K unststoff, также часто используется неофициально.

Так что же такое , , эта штука со слишком большим количеством имен?

Вот общее описание, цитируется из Википедии (20 сентября 2014 г.):

«Стекловолокно — это армированный волокном полимер, изготовленный из пластика, армированного стекловолокном, обычно тканный в мат.Пластик может быть термореактивным пластиком, чаще всего эпоксидной смолой, сложным полиэфиром или винилэфиром, или термопластом. Стекловолокно изготавливается из различных типов стекла в зависимости от использования стекловолокна. Все эти стекла содержат кремнезем или силикат с различным количеством оксидов кальция, магния и иногда бора. Борсодержащие стекловолокна потребляют половину мирового производства минералов бора и являются крупнейшим коммерческим потребителем этого элемента.…

Стекловолокно — прочный легкий материал, который используется для изготовления многих продуктов.Хотя он не такой прочный и жесткий, как углеродное волокно, он менее хрупкий, а сырье для него намного дешевле. Его объемная прочность и вес также лучше, чем у многих металлов, и его легче формовать в сложные формы. ”

Но — давайте также услышим FPR, новозеландский агент ECO-Wolf, Inc .:

“GRP / FRP Poly ester and Vinyl ester Продукты не следует путать с термином Пластмассы как продукты Сложноэфирные смолы в стеклопластике / стеклопластике не разрушаются так быстро, как ПВА и ПВХ, поэтому они более экологически безопасны и устойчивы.Когда пластик разлагается / разрушается, это часто приводит к тому, что поверхность становится сухой, хрупкой и порошкообразной, и этот порошок в конечном итоге рассеивается в окружающей среде, если пластиковый продукт используется на открытом воздухе. Изделия из стеклопластика / стеклопластика из полиэстера и винилэфира обычно имеют срок службы более 50 лет, а некоторые предполагают срок службы более 100 лет, что делает продукт более экологичным и более экономичным ».

Для тех, кто еще не перегружен — почему бы не взглянуть на разницу между стекловолокном и углеродным волокном ? Не бойтесь, это быстро и просто!

Типы стекловолокна

Стекловолокно было впервые изобретено Рене Фершо де Реомюр.Крупномасштабное производство велось только в конце восемнадцатого века. Ткать тонкие стекловолокна или волокна в виде шелка было технически невозможно. После восемнадцатого века, до 1935 года, компания Owens-Illinois Glass Company также оставалась композитным материалом, которым пренебрегали, пока стекловолокно не превратилось в пряжу. Впервые композитный материал был использован в авиационной промышленности в 1942 году. С тех пор стекловолокно типа S-2 стало быстро использоваться во многих коммерческих целях.

Развитие стекловолокна или стекловолокна, методов и технологий стрельбы также было очень эффективным.

Их изощренное использование еще недолго. После 1942 года он дал жизнь плохим пластмассам и изоляционным материалам, но после 1950-х и 60-х годов он стал основным компонентом современной жизни во многих областях, начиная от поверхностей, крыш и облицовки фасадов до текстильной промышленности, автомобильной промышленности и авиастроения. производство и даже изготовление брони. .

Основные классы и области применения стекловолокна

Если необходимо классифицировать стекловолокно в первую очередь, их можно разделить на общие и специальные.Самая известная формула, электронное стекловолокно, в коммерческих целях называется «стекловолокно». Другие типы стекловолокна называются особыми видами.

S-стекло, D-стекло, A-стекло, ECR-стекло, сверхчистые кремнеземные волокна, полые волокна и трехлепестковые волокна и т. Д. Стекловолокно специального назначения. Эти типы имеют внутри себя множество разновидностей.

Типы стекловолокна, называемые A, C, D, E, Advantex, ECR, AR, R, S-2, M, T, Z, представляют собой типы волокон (волокна или волокна), наиболее часто используемые для формирования композитных материалов. .Композиционные материалы, образованные из этих стекловолокон, обычно называют материалами из стекловолокна.

Сырье, используемое для производства стекловолокна (волокна)

Основным веществом, образующим стекловолокно, на самом деле является стекло. Разница между стеклом в природе — это силикаты натронной извести или буры. (Силикат: кислород и кремний являются крупнейшими в группе минералов, содержащих элементы.)

Натриево-известковое стекло получают путем растворения известняка (CaC2), соды (Na2CO2) и песка (SiO2) при температуре около 1400-1500 ° C. .

Алюминий, бор, кальций, магний, цинк, барий, литий, смешанные щелочи, цирконий, титан, железосодержащие оксиды или фтор добавляются к произведенному стеклу, и обеспечивается промышленное производство стекловолокна, а желаемые свойства придаются в зависимости от использования области.

В следующей таблице показаны основные типы и типы стекловолокна:

| Стекловолокно | A Тип | C Тип | D Тип | E Тип | Advantex | Стекло ECR | AR Тип | R Тип | S-2 Тип |

Оксид | % | % | % | % | % | % | % | % | % |

Диоксид кремния (SiO2) | 63-72 | 64-68 | 72-75 | 52-56 | 59-62 | 54-62 | 55-75 | 56-60 | 64-66 |

Глинозем (Al2O3) | 0-6 | 3-5 | 0–1 | 12-16 | 12-15 | 9-15 | 0-5 | 23-26 | 24-26 |

Трехокись бора (B2O3) | 0-6 | 4-6 | 21-24 | 5-10 | <0,2 | – | 0-8 | 0-0,3 | <0,05 |

Оксид кальция (CaO) | 6-10 | 11-15 | 0–1 | 16-25 | 20-24 | 17-25 | 1-10 | 8-15 | 0-0,2 |

Оксид магния (MgO) | 0-4 | 2-4 | – | 0-5 | 1-4 | 0-4 | – | 4-7 | 9,5-10,3 |

Оксид цинка (ZnO) | – | – | – | – | – | 2-5 | – | – | – |

Оксид бария (BaO) | – | 0–1 | – | – | – | – | – | 0–0,1 | – |

Оксид лития (Li2O) | – | – | – | – | – | – | 0-1,5 | – | – |

Оксид натрия + Оксид калия (Na2O + K2O) | 14-16 | 7-10 | 0-4 | 0-2 | – | 0-2 | 11–21 | 0–1 | <0,3 |

Диоксиды титана (TiO2) | 0-0,6 | – | – | 0-0,8 | – | 0-4 | 0–12 | 0-0,25 | – |

Диоксиды циркония (ZrO2) | – | – | – | – | – | 1-18 | – | – | |

Оксид железа (Fe2O3) | 0-0,5 | 0,8 | 0-0,3 | 0-0,4 | – | 0-0,8 | 0-5 | 0-0,5 | 0–0,1 |

Флор (F2) | 0-0,4 | – | – | 0–1 | – | – | – | 0–0,1 | – |

Описание типов стекловолокна

A-Glass Fiber

Стекловолокно — это первый тип стекла, который используется для изготовления.Стекловолокно, щелочно-известковое или натриево-кальциевое стекло — это битое стекловолокно, которое разбивается и готово к разрыву. Щелочная известь — это стекловолокно. Они могут быть без примесей бора или без примесей. Щелочно-оксидные соединения присутствуют в их составе не менее 0,8 процента. Стекловолокно E-типа ожидаемой долговечности, структурной стабильности и электрической прочности не требуется в случаях, когда натриево-кальциево-силикатное стекло производится путем добавления содержимого.

C- Стекловолокно

Это тип стекловолокна, содержащего боросиликат кальция, которое обеспечивает структурное равновесие в агрессивных средах.Значение pH вступающих в контакт химикатов обеспечивает высокую стойкость стекловолокон как к щелочам, так и к кислотам.

D- Стекловолокно

Важным типом стекловолокна является стекловолокно D-типа. Бор интенсивно содержит триоксидное соединение. Триоксид бора используется в качестве исходного материала для синтеза других соединений бора, таких как карбид бора, при производстве жидкостей для стекла и эмалей, а также в производстве боросиликатных стекол, устойчивых к жаропрочности и термостойкости.

Кроме того, одним из наиболее важных применений триоксида бора является его использование в качестве добавки к стекловолокну при формировании волокон для использования в конструкции оптических кабелей. Триоксид бора обеспечивает низкую диэлектрическую проницаемость стекловолокна этого типа. Это делает стекловолокно идеальным волокном для применения в оптических кабелях, таких как термостойкость и электрическая проводимость в приложениях для электромагнетизма.

E- Стекловолокно

Обычно называлось стекловолокном.Стеклянные волокна из силиката алюминия и бора, содержащие компоненты оксида щелочного металла, такие как оксид алюминия, менее 1% или менее 0,8%. Так что в нем очень мало щелочи. Это наиболее широко используемая формула стекловолокна в мире. Хотя они разработаны для электронных приложений, сегодня они используются во многих областях. В сочетании с термореактивными смолами он привел к производству пластика, армированного стекловолокном. Стеклопластиковые панели и листы широко используются практически во всех промышленных сферах современной жизни.С каждым днем он используется во все большем количестве секторов благодаря своим достижениям в защите структурной целостности от механических воздействий и механических воздействий. Они не тают в тепле, но они мягкие.

Стекловолокно типа ADVANTEX

Оно было выпущено в начале 1990-х годов. Несмотря на то, что стоимость почти равна стоимости стекловолокна E-типа, именно стекловолокно обеспечивает преимущества ECR-типа без стекловолокна. Силикаты кальция и алюминия использовались, чтобы содержать высокую долю оксидов кальция, таких как такое же стекловолокно ECR.Кальций образуется из силикатов алюминия, кальция, алюминия, кремния, кислорода и воды. Он используется для обеспечения высокой коррозионной стойкости, особенно в приложениях, подверженных коррозии. Волокна Advantex используются в нефтяной, нефтегазовой промышленности, на электростанциях, горнодобывающей промышленности, а также в морских системах очистки сточных вод и канализации.

Стекловолокно ECR

Его также называют электронным стекловолокном. Обладает хорошей гидроизоляцией, высокой механической прочностью, стойкостью к электрокислотной и щелочной коррозии.Он показывает лучшие свойства, чем стекловолокно Е-типа. Самым большим преимуществом является более экологически чистое стекловолокно.

Производители добавляют B2O3 (три оксида бора) и фтор в кучи стекла, чтобы упростить производство стекловолокна Е-типа. Во время процесса B2O3 и летучие фторсодержащие частицы выбрасываются в атмосферу. Это вызывает загрязнение окружающей среды. Стекловолокно ECR не содержит бора и фтора. Кроме того, стекловолокно ECR имеет лучшие механические свойства, более высокую термостойкость, водонепроницаемость, меньшую скорость утечки электричества и более высокое поверхностное сопротивление, чем стекловолокно E.Он используется в приложениях для прозрачных панелей GRP. Стекловолокно ECR производится в соответствии с ASTM-D578-1999 с января 2005 года.

Стекловолокно AR-GLASS

Устойчивое к щелочам (AR: Устойчивое к щелочам) Стекловолокно специально разработано для бетонных конструкций. Они содержат щелочные силикаты циркония. Они эффективны для предотвращения растрескивания бетона. Это добавляет бетону прочности и гибкости. Они также используются для замены асбеста. У них есть щелочная сила и прочность.Очень трудно растворить в воде. Не зависит от изменения pH. Они легко добавляются в нержавеющую сталь и бетонные смеси.

Волокна с интенсивным добавлением магния и кальция. Идеально подходит для применений с высокой кислотной силой и механической прочностью.

Стекловолокно R, S или T — торговые наименования эквивалентных волокон, имеющих лучшую прочность на разрыв и модуль упругости, чем стекловолокно E-типа. Более высокая кислотная сила и смачивающие свойства достигаются при меньшем диаметре волокна.

Разработан для аэрокосмической и оборонной промышленности и используется в некоторых применениях жесткой баллистической брони. Это означает небольшой объем производства и относительно высокую цену.

Стекловолокно S-2

Тип волокна S-2 — это высший уровень среди доступных волокон с наивысшими характеристиками. Они производятся с более высоким содержанием кремнезема, чем стандартные изделия из стекловолокна. Таким образом, в их производстве используется более плотный кремнезем. Стекловолокно типа S-2 для текстильной и композитной промышленности обладает превосходными физическими свойствами, такими как высокая прочность и прочность на сжатие, устойчивость к высоким температурам и улучшенная ударопрочность.

M-Glass Fiber

Стекловолокно M-типа, содержащее бериллий, используется, когда требуется высокая эластичность.

Т-стекловолокно

Прочность содержимого стекловолокна Т практически такая же, как и у стекловолокна С. Североамериканский вариант C-стекловолокна.

Z-Glass Fiber

Они используются в различных отраслях промышленности, таких как армирование бетона, для создания прозрачных продуктов или для создания волокон для 3D-принтеров.Они обладают устойчивостью к высоким температурам, ультрафиолетовому излучению, механическому износу, царапинам, соли, кислоте, щелочам.

Как будет видно, мы собираемся обрабатывать волокна стекловолокна определенного типа.

Мы в Polser A.Ş. Мы продолжаем наши исследования и разработки для панелей, плит и изделий из стеклопластика, которые будут использоваться во всех сферах жизни, где стекловолокно с неограниченными возможностями и комбинациями дает жизнь.

Основы стекловолокна | Фибер Гласт

Хотите проверить свои знания стекловолокна?

Примите наши основы викторины из стекловолокна!

Введение

- Фото предоставлено IStock Photo.

Композиты — это материалы, состоящие из отдельных компонентов, общая физическая прочность которых превышает свойства каждого из них по отдельности. В случае композитных ламинатов используются два основных элемента: волокнистое армирование (например, стекловолокно или углеродное волокно) и смола. Эти два элемента не предназначены для использования исключительно — они предназначены для объединения. При этом они соединяются механически и химически, образуя твердую ламинатную деталь, которую невозможно реформировать.

Представьте себе лодку. Многие лодки сделаны из стекловолокна, которое начинается с ткани — как длинный кусок ткани, который сворачивается в рулон. Стекловолокно закладывается в форму, из которой создается корпус лодки. Смола в жидкой форме катализируется и наносится на стекловолокно в форме. Он отверждается и химически связывается со стекловолокном, выделяя большое количество тепла (так называемое термоотверждение). Здесь задействовано несколько слоев и различные техники, но конечный результат — лодка.

Композиты, как и лодка, популярны по ряду причин, но в основном из-за их высокой прочности и небольшого веса.Как правило, их можно адаптировать для различных областей применения и придать им уникальные и сложные формы. Они также популярны благодаря своей превосходной устойчивости к большинству сред и могут использоваться большинством производителей без значительных вложений.

Мы рассмотрим ряд арматур и смол, из которых можно выбрать. Во-первых, давайте взглянем на реальные примеры продуктов из волокон и смол, чтобы вы лучше познакомились с отраслью композитов. После этого мы рассмотрим некоторые основные термины, которые вы услышите при работе с композитами.