Сращивание бруса по длине — «ГЛАВСТРОЙ 365»

Если речь идет о стройке небольшого домика из бруса, вопрос сращивания бруса не актуален. Такой прием применяют, если речь идет о длине стены свыше 6 метров. Дело в том, что некоторые элементы при строительстве дома из этого материала просто невозможно собрать из цельного бруса. В таких случаях прибегают к технологии строительства, именуемой сращиванием бруса (или бревна) по длине (или в углах).

- Когда применяют сращивание бруса по длине

- Как состыковать брусья

- Типы соединений бруса при сращивании по длине

Сращивание бруса – это, грубо говоря, состыковка двух коротких брусьев или бревен в одно длинное. Это неплохое решение, позволяющее существенно сэкономить стройматериал и сократить смету. Сама процедура довольно проста, но для успешного результата необходимо знать ряд нюансов. В любом случае, прежде чем приступать к строительным работам, разузнать об этой технологии соединения не будет лишним.

Когда применяют сращивание бруса по длине

Собственно, технология применяется не только в строительстве брусового коттеджа, но и бревенчатого строения или обычного «каркасника».

Срастить можно:

- профилированный брус;

- клееный брус;

- оцилиндрованное бревно.

Отметим, что размеры пилматериала не могут быть стандартными. То есть, изделия из дерева могут быть лишь нескольких параметров (около 4 величин по ширине и высоте). И далеко не все пригодны для постройки, например, несущих конструкций коттеджа. Вот, к примеру, брус с сечением 5 на 5 сантиметров (срощенный) годится только для сооружения обрешетки или в качестве стропил нетяжелой крыши. Как вариант, состыковать бруски можно внахлест по ребру, однако случаи, когда это возможно, скорее исключение.

Есть нюансы и здесь. При наличии уже готовых креплений в сайдинге, обрешетку возможно будет монтировать только в одну направляющую.

Как уже отмечали, единого стандарта для размеров бруса не существует. Он может быть разной ширины и высоты. Остается только длина бруса. Его обычно делают трехметровым и шестиметровым. Последний пользуется наибольшим спросом, так как с ним удобно работать. Так вот, если по плану строение будет больше по площади, чем 6 на 6 метров – применяют сращивание бруса по длине.

Как состыковать брусья

Мы уже отмечали, что процедура сращивания брусьев довольно проста. Так что, с этим справится даже доморощенный мастер, умеющий держать инструменты в руках. При необходимости состыковать брусья по длине, можно воспользоваться одним из описанных ниже методов.

Важно: прежде всего, отметим, что при возведении стен, срощенный брус нужно класть по тому же принципу, что и кирпич. То есть, избегать совпадения стыков в одном месте. Стыки должны чередоваться с перевязками.

С чего начать? С правового ликбеза! Берем соответствующий строительный ГОСТ (30974-2002) и читаем все, что необходимо знать о правильной технологии сращивания бруса по длине.

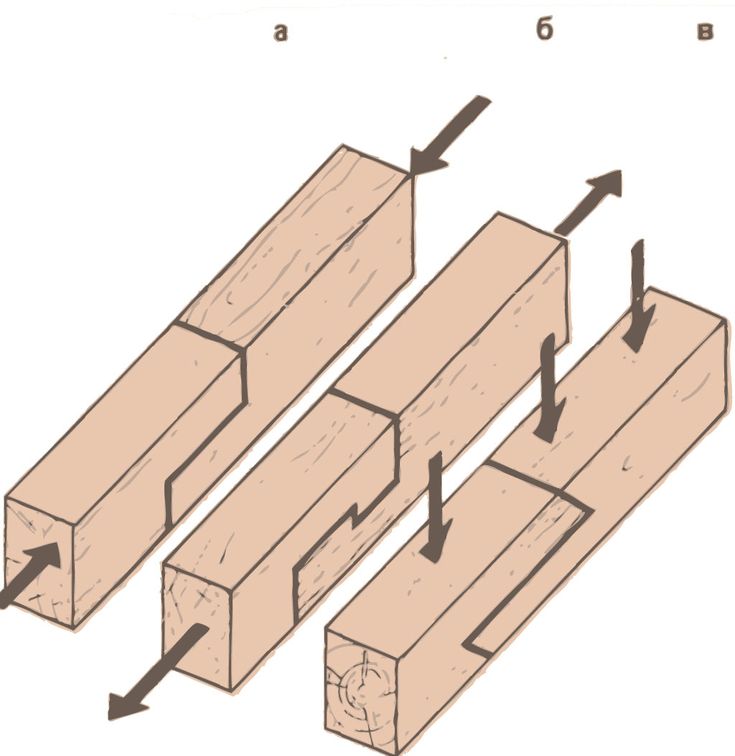

Сращивание бруса по длине бывает нескольких типов. Какой именно применить определяют в зависимости от предполагаемой нагрузки на место стыка двух кусков:

- Если планируется так называемая нагрузка на растяжение, то брусья между собой сращиваются в замок.

- При нагрузке на сжатие оптимальным будет метод состыковки, при котором площадь соприкосновения торцов сопрягаемых брусков будет максимальной.

- Сращивание под углом актуально, если планируется нагрузка на изгиб древесины.

Типы соединений бруса при сращивании по длине

Итак, в зависимости от предполагаемой нагрузки и еще ряда факторов, сопрягать брусья (бревна) по длине можно таким образом:

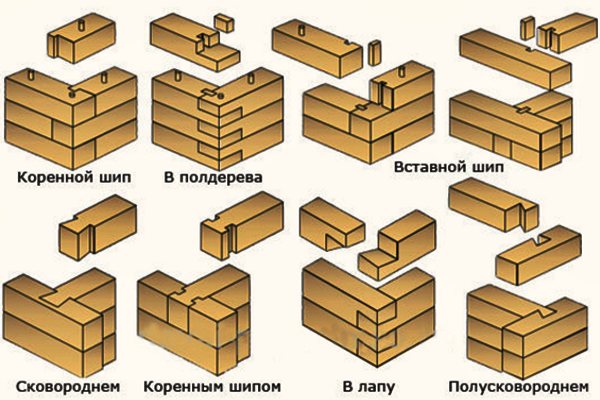

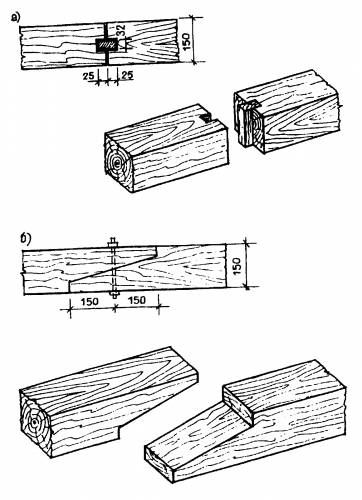

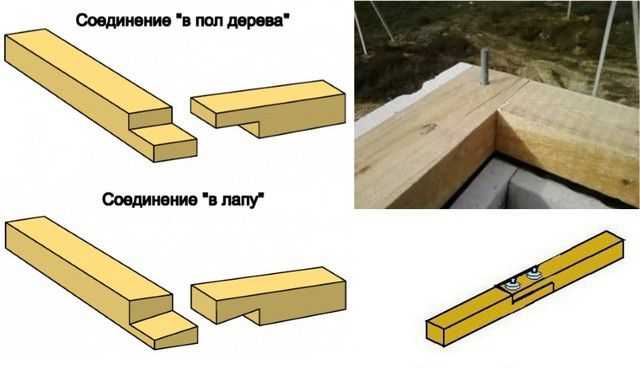

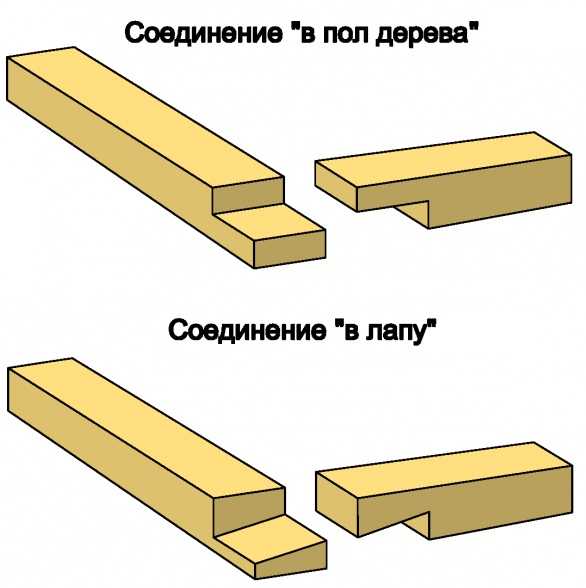

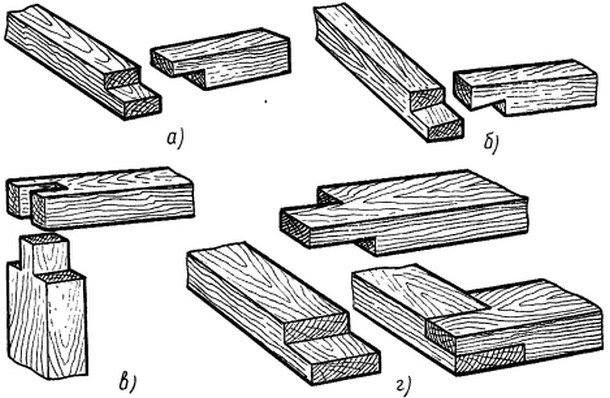

«В полдерева». Здесь все предельно просто и зависит от мастерства плотника и точных замеров. В двух сопрягаемых брусьях осуществляют выборку материала на половину толщины каждого. Если есть необходимость, место стыка для надежности фиксируют шурупами.

Здесь все предельно просто и зависит от мастерства плотника и точных замеров. В двух сопрягаемых брусьях осуществляют выборку материала на половину толщины каждого. Если есть необходимость, место стыка для надежности фиксируют шурупами.

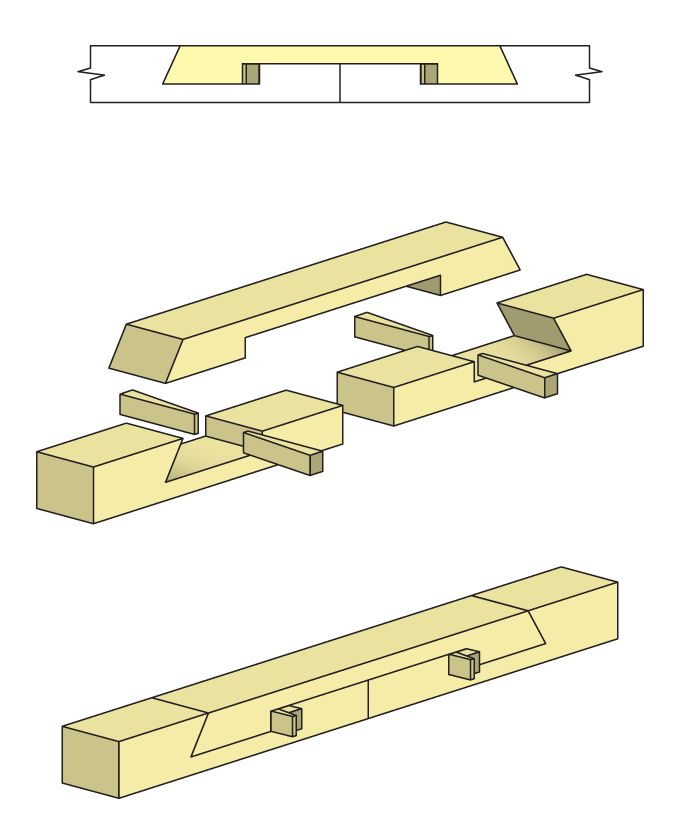

Коренной шип. Отметим сразу – это самый сложный и трудоемкий способ соединения брусьев между собой. Его выпиливают в торце одного из сопрягаемы брусьев. Вставляется он в паз точно такого же размера на втором бруске. В этом деле нужна аптечная точность.

По принципу замка. Еще один сложный вариант. В местах стыка бревен (брусков) выпиливают выемки, которые будут соединяться, накладываясь друг на друга.

Инструменты, которые понадобятся в работе:

- Ножовка

- Лобзик

- Фрезерный станок

- Долото

- Мерная рулетка

- Молоток

- Глазомер (если необходимо проводить точные замеры)

- Ножовка

- Уголок

Ну и, понятное дело, сделать заготовки, которые помогут более точно запилить торцы бруса для соединений.

Эта статья оказалась полезной?

да нет

Соединение бруса по длине: способ в лапу

В последнее время владельцы частных участков все чаще обращают свое внимание на такой строительный материал, как брус. Это связано не только с красивым внешним видом деревянных построек из бруса, но и с тем, что такие конструкции отличаются высокой экологичностью, надежностью и доступностью.

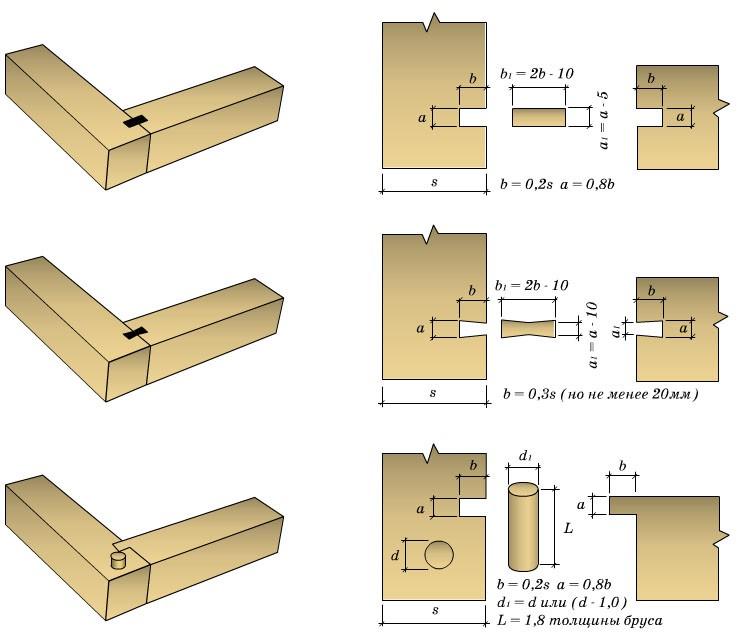

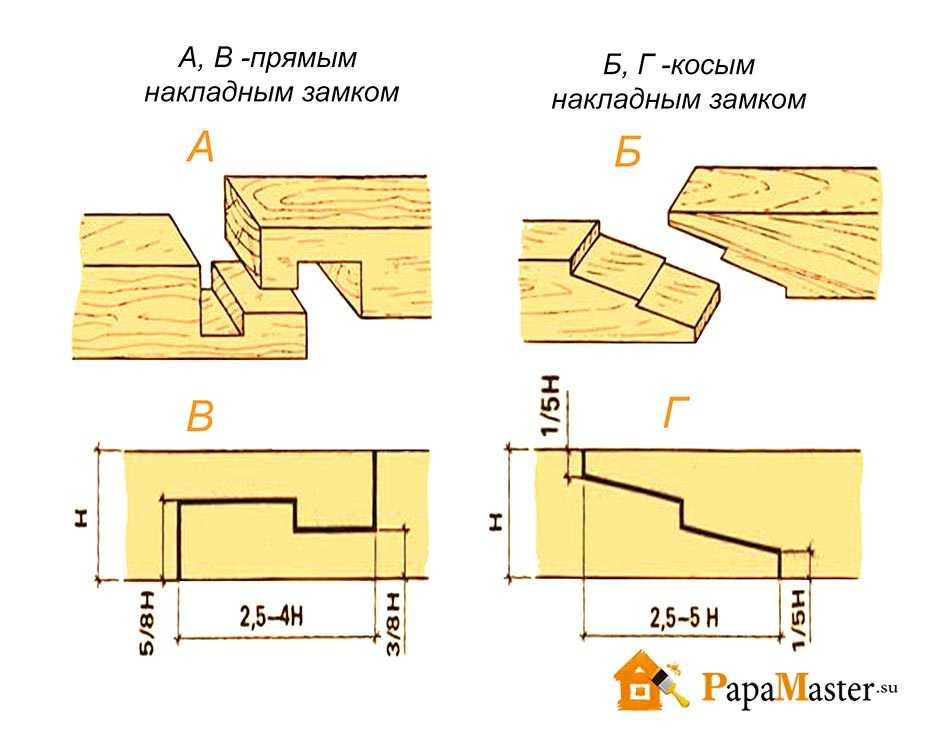

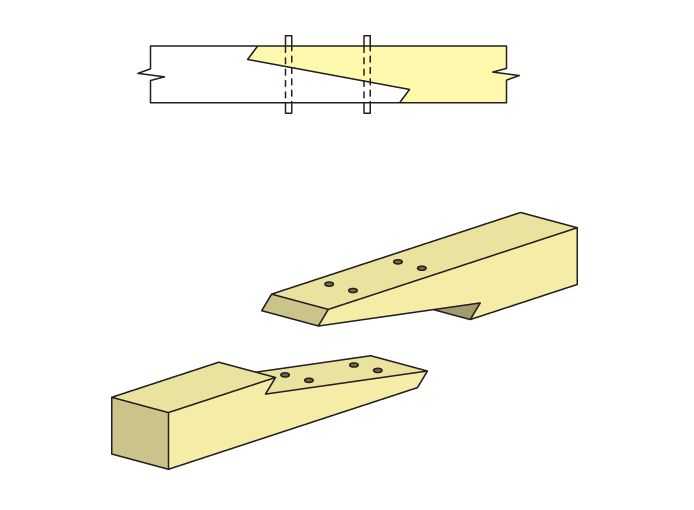

Рисунок 1. Схема соединения бруса косым замком.

Основной технологической операцией при возведении брусовых домов является соединение отдельных элементов между собой, поэтому если вы решили самостоятельно построить дом из сруба, то вам необходимо разбираться в вариантах его соединения.

Общие принципы соединения бруса

В разных частях здания крепление сруба производится по-разному, так как в каждом случае выбирается наиболее подходящий способ монтажа, дающий постройке наибольшую устойчивость.

Например, при состыковке бруса в углах применяются такие методы соединения:

- встык;

- с остатком;

- без остатка;

- Т-образное, используемое для конструирования внутренних стен.

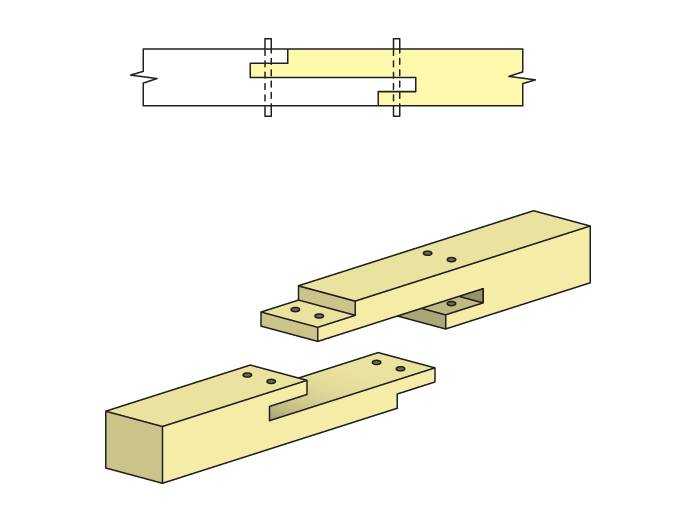

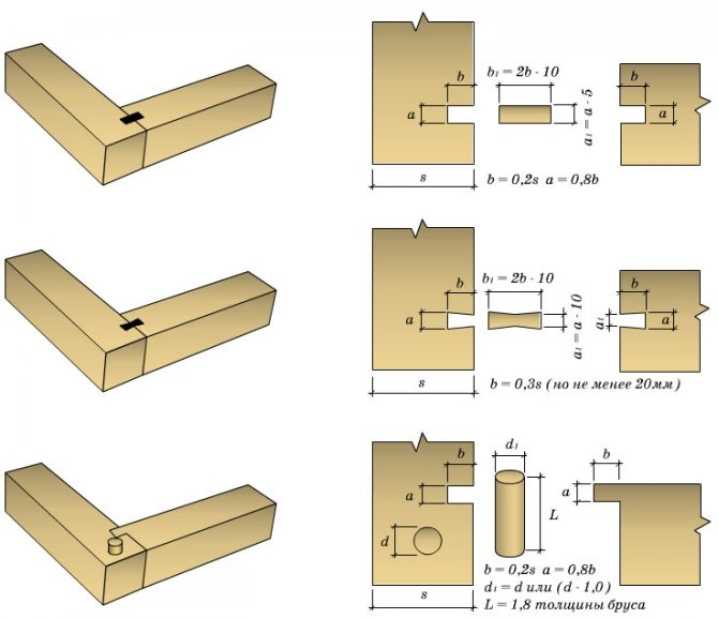

При соединении бруса по длине применяется крепление на шпонках, с коренным шипом, косым или прямым замком. Все вышеперечисленные способы должны быть качественными, надежными и прочными. При этом места состыковок должны быть ровными, а поверхности строительного материала должны плотно примыкать друг к другу.

Вернуться к оглавлению

Соединение по длине

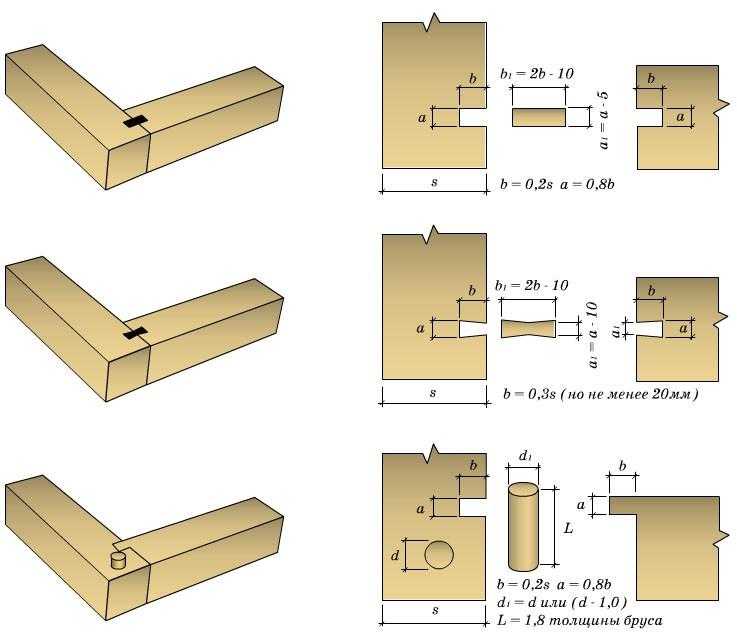

Рисунок 2. Схема углового соединения брусьев.

При строительстве дома, длина которого превышает 6 м, всегда возникает необходимость производить наращивание строительных материалов.

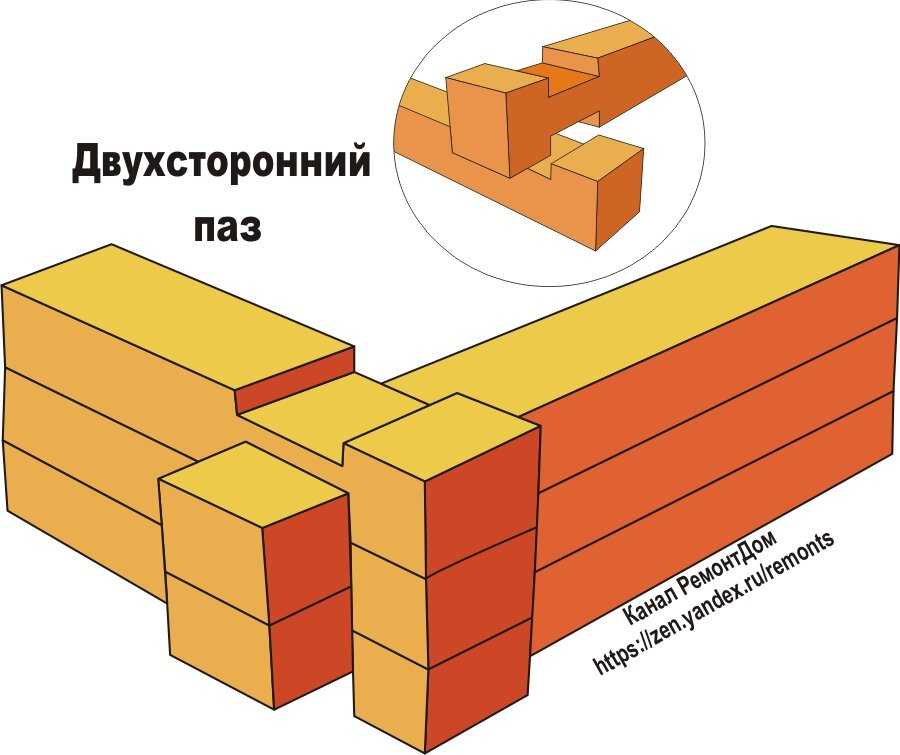

- вполдерева;

- с продольным шипом на шпонках;

- с коренным шипом;

- косым замком (рис. 1).

Первый метод является самым простым, но и самым ненадежным. Этот способ подразумевает вырезку пазов в половину высоты бруса с дальнейшим креплением стройматериала гвоздями. При этом варианте сочленения трудно добиться хорошей герметичности здания. Опытные строители такой способ используют крайне редко, так как он не позволяет добиться нужной прочности готовой постройки.

Более надежным способом крепления отдельных элементов между собой является продольное соединение шипом на шпонках. Такой способ укладки бревен практически исключает их подвижность в горизонтальном направлении. Аналогичным методом производится крепление сруба с помощью коренного шипа, но с некоторыми отличиями: на торце одного бревна делается шип, а на другом – паз.

Если выбрано соединение по длине с помощью косого замка, то в этом случае рекомендуется позвать на помощь специалистов, так как оно является достаточно сложным в исполнении. Основной проблемой при таком креплении выступает необходимость точного соблюдения пропорций всех элементов косого замка, потому что именно это влияет на качество и надежность постройки.

Основной проблемой при таком креплении выступает необходимость точного соблюдения пропорций всех элементов косого замка, потому что именно это влияет на качество и надежность постройки.

Вернуться к оглавлению

Угловое соединение бруса

Угловые соединения бруса делятся на крепление с остатком (в обло) или без остатка (в лапу). В первом варианте (рис. 2) брусья фиксируются с помощью замочных пазов, которые могут быть:

Рисунок 3. Схема соединения брусьев в лапу.

- односторонними;

- двусторонними;

- четырехсторонними.

Самым простым является одностороннее сочленение. В этом случае в верхней части бруса выпиливается поперечный паз шириной, равной ширине бруса. В этот паз вставляется верхний элемент и т.д.

Во втором случае паз вырезают не только сверху, но и снизу. Это позволяет осуществить крепление более надежно. При этом глубина паза должна составлять ¼ ширины бруса.

Самым сложным выступает четырехсторонний вариант, который также является и самым эффективным. В этом случае пазы необходимо вырезать с четырех сторон. Четырехстороннее крепление позволяет осуществить наиболее плотное прилегание строительных элементов между собой.

В этом случае пазы необходимо вырезать с четырех сторон. Четырехстороннее крепление позволяет осуществить наиболее плотное прилегание строительных элементов между собой.

Наиболее популярным вариантом крепления бруса между собой является соединение в лапу, которое позволяет сконструировать дом без выступающих элементов стройматериала в его угловых частях. Для увеличения качества и надежности монтажа лапа оборудуется специальными шипами и гнездами под них, которые создают систему, называющуюся присеком (рис. 3).

Рисунок 4. Схема брусовой конструкции.

Самым простым типом соединения в лапу выступает крепление встык, при котором сруб просто состыковывается между собой торцами и фиксируется гвоздями при помощи металлических пластин. При этом плотность состыковки и надежность угла во многом будет зависеть от того, насколько хорошо были обработаны торцы состыковываемых элементов. Но даже при наилучшей обработке такой угол будет иметь низкий уровень герметичности.

При соединении в лапу на шпонках используется специальный вкладыш из твердого дерева. После монтажа шпонки в специально сделанное отверстие она не позволяет перемещаться брусовой конструкции (рис. 4). Соединение в лапу на шпонках может быть продольным, поперечным или косым. Используя при соединении в лапу курдюки, нагели или присеки, очень важно создавать между пазом и шипом вертикальные зазоры, с помощью которых осуществляется компенсация неизбежной усадки древесины.

После монтажа шпонки в специально сделанное отверстие она не позволяет перемещаться брусовой конструкции (рис. 4). Соединение в лапу на шпонках может быть продольным, поперечным или косым. Используя при соединении в лапу курдюки, нагели или присеки, очень важно создавать между пазом и шипом вертикальные зазоры, с помощью которых осуществляется компенсация неизбежной усадки древесины.

Соединение бруса в лапу имеет некоторые недостатки:

- Необходимость осуществления внутренней и внешней обработки дома, так как без нее он не будет иметь привлекательного вида.

- Конструирование дома по такой методике является менее устойчивым.

- Углы постройки будут плохо защищены от гниения и проникновения влаги.

Выбирая той или иной метод соединения брусьев, стоит учитывать все его положительные и отрицательные стороны. Качественно произведенный монтаж позволит эксплуатировать деревянный дом из сруба много лет.

в углах, по длине, варианты соединений, способы соединений

Построить брусовый дом сложнее газобетонного или кирпичного, каждый венец требует особо аккуратного отношения к запилу материала, особенно при укладке и соединении бруса в углах. Требуется хорошее представление того, как именно должен быть выполнен запил. Даже простая, на первый взгляд, процедура сращивания бруса по длине потребует разметки с точностью до миллиметра, иначе в стенах образуются мостики холода, и, что еще хуже, материал будет насыщаться водой и деформироваться.

Требуется хорошее представление того, как именно должен быть выполнен запил. Даже простая, на первый взгляд, процедура сращивания бруса по длине потребует разметки с точностью до миллиметра, иначе в стенах образуются мостики холода, и, что еще хуже, материал будет насыщаться водой и деформироваться.

Как правильно класть брус

Прежде чем учиться выполнять соединение брусовых отрезков в один прогон или на углах, будет правильным освоить азы техники укладки бруса в венцы. Тем более что проблем и ошибок при монтаже стен допускается не меньше, чем при соединении бруса между собой по длине. Обычно мастера считают сращивание крайней мерой и стараются не использовать венцы с продольным соединением.

До начала сборки сруба из бруса своими руками рекомендуется выполнить небольшую подготовку:

- В первую очередь проверяется качество гидроизоляции ленточного фундамента, на углах наносится осевая разметка периметра, по которой и будут выравниваться отдельные брусы при соединении между собой и в стену;

- Нарезка крепежа для соединения венцов и стыковки бруса в углах.

Заготовки под нагели и шканты необходимо вырезать, обработать и высушить заранее. Стальные уголки и Т-профиль обрабатывают олифой;

Заготовки под нагели и шканты необходимо вырезать, обработать и высушить заранее. Стальные уголки и Т-профиль обрабатывают олифой; - Выполняют отбраковку и отбор бруса для первых трех венцов коробки. Эти несколько брусов не должны иметь дефектов, сучков, срощенных стыков. Геометрия – максимально близкая к идеальной.

Понятно, что строительный брус заранее должен быть обработан антисептиком и антипиренами, высушен в пачке до состояния 11-14% влажности.

Совет! Для дома или полноценного жилого коттеджа геометрия материала должна быть максимально качественной. Если вдруг оказалось, что купленный брус повело, или линия распила не такая ровная, как хотелось, в этом случае партию отправляют на строгание и фаскование.

Уже после доработки выбирают брус, который пойдет на укладку стен.

Соединение бревен в углах с остатком

Сначала поговорим о срубах из бревен. В последнее время они снова становятся популярны, особенно в загородном строительстве: выглядят привлекательно, еще и натуральны. Причем, даже несмотря на значительный перерасход материала, углы делают с остатком. Эти способы соединения бревен традиционны. Они пришли к нам от прадедов, именно таким способом они строили свои дома.

Причем, даже несмотря на значительный перерасход материала, углы делают с остатком. Эти способы соединения бревен традиционны. Они пришли к нам от прадедов, именно таким способом они строили свои дома.

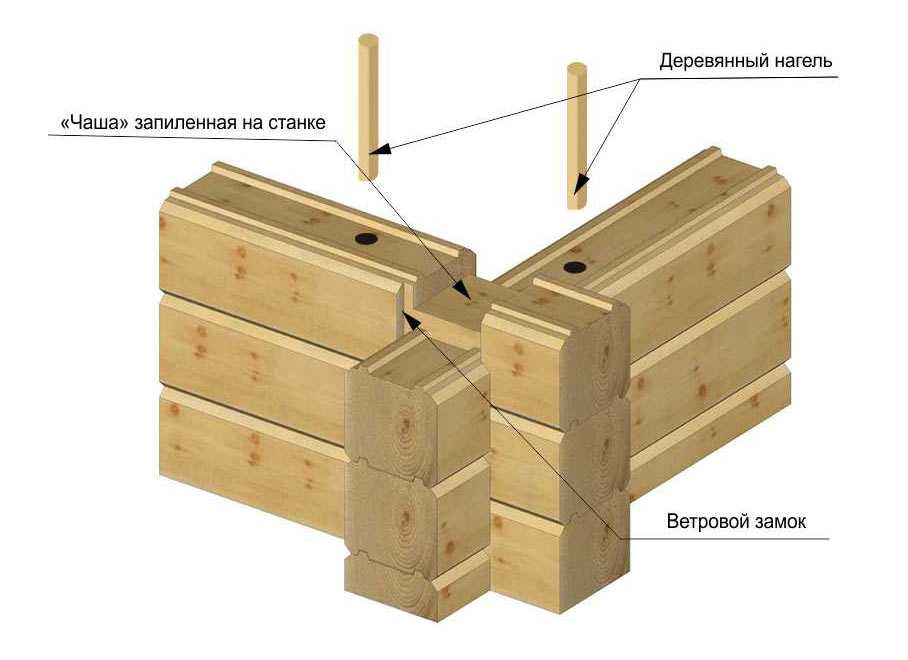

Сруб в чашу

Как уже говорили, в каждом бревне делают продольную выемку — паз. В углах их подтесывают больше, по форме лежащего поперек бревна. Эта выемка получается округлой формы, потому ее называют чашей, а способ рубки угла — в чашу. Второе название — «в обло».

Разметка чаши верхней и нижней

По месту расположения чаши бывают верхними и нижними. Верхняя, чаша называется так потому, что бревно ложится сверху на венец, обхватывая нижний. Такое соединение называют еще «охлоп». Запоминаем: чаша верхняя, несмотря на то, что формируется в нижней части бревна.

Работа идет в несколько этапов. Бревно предварительно выставляют в сруб и выравнивают. Затем очерчивают контуры паза и чаши, перекладывают на ровную поверхность и там обрабатывают — рубят чаши. Когда выемка готова, бревно снова поднимают и укладывают на место, примеряя. При необходимости корректируют (снова снимают, подрезают, где нужно) и только потом укладывают на уплотнитель (паклю, джут, мох).

Когда выемка готова, бревно снова поднимают и укладывают на место, примеряя. При необходимости корректируют (снова снимают, подрезают, где нужно) и только потом укладывают на уплотнитель (паклю, джут, мох).

Виды чаши для соединения бревен в углах

Нижняя чаша может формоваться прямо в срубе: все манипуляции можно делать на уложенном венце. Когда стены подняты уже высоко, при недостаточной сноровке делать это очень неудобно, потому все равно приходится таскать бревна вверх/вниз. Возможно, потому такой способ менее популярен.

Именно сруб в чашу делать проще: он позволяет скорректировать почти все ошибки. К тому же при всей кажущейся сложности, именно этот тип соединения бревен легче делать новичкам. Все остальные требуют большего плотницкого мастерства.

Предлагаем ознакомиться: Как стыковать брус на углах

Как сделать стык сруба из бревна в нижнюю чашу показано в видео ниже. Объяснение подробное, показаны и приемы работы с топором и полный порядок действий. Предварительно необходимо только сказать об инструменте, которым прочерчивают бревно. Это плотницкая черта или скрайбер.

Предварительно необходимо только сказать об инструменте, которым прочерчивают бревно. Это плотницкая черта или скрайбер.

Устройство очень похоже на школьный циркуль. Также с одной стороны есть острый упор, с другой — карандаш. Также, как в циркуле, винтом фиксируется требуемое расстояние. Выставив концы на нужное расстояние, острой частью ведут по тому бревну, под которое нужно вырезать чашу. Карандашом, соответственно, по тому, в котором будут рубить паз и чашу. Так получают разметку, которую затем наводят маркером. Понятнее станет, когда увидите процесс разметки чаши в видео.

Собственно теперь видео о том, как сделать соединение бревен в нижнюю чашу. В первой части речь идет о формовке продольного паза, во второй непосредственно о рубке чаши.

Соединение в охряп

Этот вид соединения представляет собой две полукруглые чаши. Для того чтобы сложенный по такому способу угол был теплым, необходим приличный опыт: даже незначительные ошибки в ширине паза или толщине перемычки станут причиной сквозняков.

Бревно в охряп

Как уже говорили ранее, углы без остатка более холодные, но зато они позволяют значительно сэкономить на стройматериалах.

Угол «в лапу»

Среди соединений бревен в углах популярен способ «в лапу». Он несложно реализуется, и при этом обеспечивает высокую прочность и надежность соединения. Также наличие наклонных пропилов позволяет добиться высокой герметичности. Способ давно опробован, разработаны даже ГОСТы: таблицы размеров для каждого диаметра бревна (смотрите фото).

Таблица размеров соединения в лапу для разных диаметров бревен

Все размеры откладываются относительно найденной середины бревна и проведенной от него вертикальной линии (ее проводят при помощи отвеса).

Соединение бревна без остатка. Угол в лапу

Порядок работ такой:

- Находим длину обрезанной части (называют болваном). Она должна быть не меньше диаметра самого большого из имеющихся бревен (на рисунке она обозначена L).

Откладываем от края бревна это значение (пусть будет 250 мм), проводим в этих местах вертикальные линии. Они будут границами болвана.

Откладываем от края бревна это значение (пусть будет 250 мм), проводим в этих местах вертикальные линии. Они будут границами болвана. - Пусть, диаметр обрабатываемого бревна 200 мм. От линии середины откладывают по ½ значения А. Д для бревна 200 мм это 141 мм. Это значение делим пополам и откладываем по обе стороны от центра. Проводим вертикальные линии.

- Стесываем (срезаем цепной пилой). В результате у вас должна получиться такая же картина, как на рисунке а).

- Берем соответствующие размеры из таблицы и размечаем их на болване.

- Излишки стесываем (срезаем). Получиться должна фигура как на рисунке б).

Так выглядит угол из бревен в лапу (ласточкин хвост из-за того, что соединение в виде трапеции)

Так обрабатывают все бревна поочередно. Как видите, размеры зависят от диаметров бревен. Чтобы не мучатся каждый раз с расчерчиваем, делают шаблоны из тонкой фанеры по тем диаметрам бревен, которые есть в наличии (подписывают их). Потом, найдя середину и сделав болван, прикладывают и обводят подходящий шаблон.

При таком порядке работы меньше шансов ошибиться, и времени рубка чаш занимает меньше.

Нюансы подбора и соединения венцов первого – второго ряда

Прежде всего, выбранный брус должен быть абсолютно ровным. После того как материал окажется на фундаментной ленте, покрытой двумя слоями рубероида, необходимо вооружиться хорошим строительным уровнем, лучше с гидравлическим контуром, и проверить положение первого венца. Нельзя выполнять соединение, не убедившись в идеально горизонтальном положении первого венца.

Почти всегда мастеров ожидает разочарование. Опорная поверхность фундаментной ленты далека от плоскости и имеет уклон в сторону одного из углов. Поэтому, если просто выполнить соединение на заложенных в бетон анкерах, то первый венец окажется кривым.

Даже если попытаться скомпенсировать деформацию подгонкой соединения в замках на углах, то это только ухудшит ситуацию, вследствие усадки между брусовыми венцами появятся огромные щели. Поэтому перед фиксацией первого венца брусы выравнивают по горизонту с помощью деревянных подкладок.

К сведению! Чтобы обеспечить герметичность соединения бруса и фундамента, пространство между ними задувают пеной, и через 10-15 минут можно затягивать гайки на анкерах.

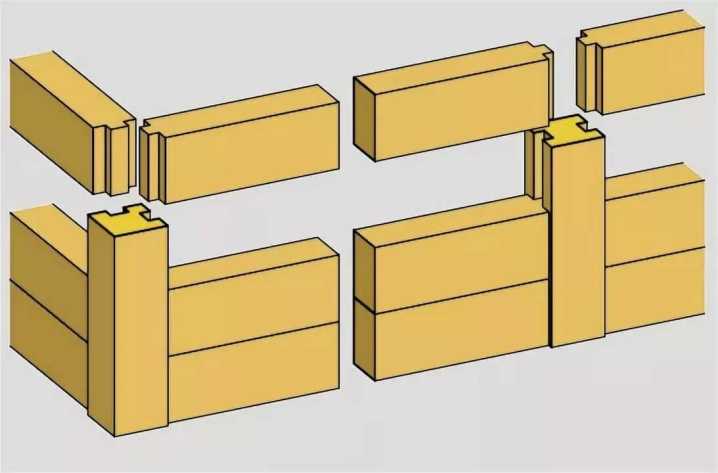

Особое внимание нужно уделить укладке бруса и сборке углов. Первый ряд должен быть не только прочным, но и гибким, поэтому в стартовом венце в углах используют соединение в торец на шпонке, а с внутренней стороны устанавливают металлические уголки.

Преимущества рубки теплого угла

Достоинства этого метода сборки настолько существенны, что о них стоит сказать отдельно.

- Сборка стен настолько прочная и плотная, что в дополнительном укреплении стыков нет совершенно никакой необходимости.

- Ввиду отсутствия просачивающейся влаги, в доме не будет образовываться плесень, гниль и грибок, углы будут оставаться теплыми даже в самые сильные морозы.

- Здание, закрепленное таким образом, настолько прочное, что совершенно не боится движений грунта, землетрясений и прочих силовых воздействий.

Это свидетельствует о высокой надежности и долговечности строения.

Это свидетельствует о высокой надежности и долговечности строения. - Дом приятно выглядит как внешне, так и изнутри.

- Конструкция теплый угол брусового дома выполняется без какого-либо крепежа, что значительно сокращает расходы на строительство и позволяет по максимуму упростить конструкцию.

- Строительство дома происходит достаточно быстро благодаря тому, что пазы на брусе готовятся заранее, на пилораме.

Способы соединения бруса

Одним из недостатков использования брусового материала являются жесткие ограничения на геометрию прогона, после того как два отрезка будут соединены между собой. Важно, чтобы все боковые грани обоих фрагментов после соединения бруса между собой находились попарно в одной плоскости.

Для стыковки используют три типа сращивания материала:

- Продольное или линейное, два отрезка бруса соединяются между собой с получением одного прогона на всю длину стены;

- Угловое соединение, отдельные детали венца стыкуются между собой в замок в углу коробки;

- Вертикальное соединение венцов в конструкции одной стены.

Понятно, что, независимо от варианта стыка и способа построения замка, сращиваемые поверхности должны прокладываться уплотнителем, лучше всего джутовой паклей или термообработанным льняным волокном. Варианты с сушеным мхом лучше оставить для бань или легких коттеджей, у которых высота стены не превышает 3 м, а значит, риск выдавливания уплотнителя из соединения остается минимальным.

Что такое теплый угол

Это герметичный стык, дающий равномерную усадку. Угловое соединение бруса в теплый угол, или шип-паз, позволяет повысить эксплуатационные характеристики постройки, добиться исчезновения «мостиков холода» и сквозняков.

Технология углового соединения бруса:

- Разметка, для точности лучше использовать шаблон.

- В боковой плоскости одного из венцов делается паз, в другом – шип, полностью симметричный.

- Сборка стен по принципу первый брус-шип справа, второй – слева.

- Крепление производится круглыми нагелями.

Пазы делают в производственных условиях на специальном оборудовании. Самостоятельно их можно вырезать бензопилой, ручным станком или лобзиком. Чтобы конструкция в итоге получилась прочная, важно изначально использовать качественный материал с влажностью не более 20%. Для дополнительного утепления могут применяться герметики.

Самостоятельно их можно вырезать бензопилой, ручным станком или лобзиком. Чтобы конструкция в итоге получилась прочная, важно изначально использовать качественный материал с влажностью не более 20%. Для дополнительного утепления могут применяться герметики.

Угловое соединение бруса

В настоящее время существует и активно применяется более десятка различных схем построения замков в углах. Все они делятся на две большие группы:

- Соединение с брусовым остатком;

- Стыковка без остатка или, по-другому, вылета торцевых участков за пределы стен.

Простейшие варианты соединения можно изготовить своими руками. При этом прочности углового соединения во всех случаях достаточно, чтобы коробка из бруса оставалась устойчивой. Более сложные варианты врезки используются для повышения жесткости углов или уменьшения тепловых потерь через щели.

Угол с остатком

В этом случае два смежных бруса одного венца запиливаются в замок не на торцах, а на некотором удалении от края. В результате получается угол с выступающими двумя вертикальными рядами из торцов. Принято считать, что данный тип угла обеспечивает минимальные потери тепла из-за большой протяженности линии запила.

В результате получается угол с выступающими двумя вертикальными рядами из торцов. Принято считать, что данный тип угла обеспечивает минимальные потери тепла из-за большой протяженности линии запила.

Среди наиболее популярных схем можно отметить два варианта угла – «в полдерева» и его более продвинутую версию – «в охряп». Остальные схемы и способы соединения бруса особых преимуществ не имеют, разве что увеличивается жесткость соединения. Они применяются для высоких построек из бруса, толщиной материала менее 100 мм.

Если строить сруб из бруса своими руками, то лучше всего выбрать для углов схему «в полдерева». Изготовить замок можно следующим способом:

- На уложенном брусе с торца отмеряют отступ, равный толщине материала;

- По шаблону вырезают прямоугольный паз на ½ высоты бруса на стыкуемых частях венца;

- Прокладывают нижний элемент замка уплотнителем и собирают соединение.

Разумеется, качество и скорость изготовления деталей замка зависит от наличия навыков и опыта. Новичкам зачастую приходится подрезать поверхности будущего соединения стамеской, но высокой квалификации для сборки угла не требуется.

Новичкам зачастую приходится подрезать поверхности будущего соединения стамеской, но высокой квалификации для сборки угла не требуется.

Стыкование «в охряп» отличается лишь тем, что выполняется два паза толщиной в 1/3 вертикального размера бруса, в остальном этот способ мало чем отличается от предыдущего соединения.

Замок с остатком обладает высокой жесткостью, поэтому его используют для постройки различного рода башенок и надстроек, когда по замыслу дизайнера необходимо подчеркнуть «деревянный» стиль здания.

Угол без остатка

Если дизайн постройки из бруса требует, чтобы коробка выглядела абсолютно «чистой», без выступающих деталей, то в такой ситуации используются методы соединения венцов по торцевой поверхности.

Наиболее известные схемы выполнения «чистых» углов:

- Вариант «в полдерева» без наружной оконцовки;

- Соединение на шпонках;

- Замок с коренным шипом или зубом.

Первый вариант отличается от углов с остатком профилем соединяемых поверхностей. Если в последнем случае выполняется запил прямоугольной формы, то в «чистом» угле поверхности соединения имеют клиновидную форму.

Если в последнем случае выполняется запил прямоугольной формы, то в «чистом» угле поверхности соединения имеют клиновидную форму.

Наиболее простая схема предполагает стыковку торцом в боковую поверхность смежного бруса. Чтобы ограничить перемещение венца в горизонтальном направлении, на соединяемых отрезках вырезают пазы и устанавливают закладные элементы-шпонки. В результате стык получается достаточно простым и, главное, – подвижным. Любой крен или неравномерная просадка не повлияют на прочность угла.

Самый теплый вариант — это соединение с шипом. С внутренней стороны одного из брусов вырезается шип или зуб, в смежном элементе выполняется шип. После укладки уплотнителя и осаживания венца угол превращается в практически непродуваемое ветром соединение. Замки без остатка чаще всего закрываются накладками из полдюймовых досок.

Технология строительства

Гидроизоляция фундамента

Схема сооружения и последовательность работ при строительстве деревянного здания мало чем отличается от алгоритма стройки каменного.

Однако особенности материала диктуют ряд особенностей.

Однако особенности материала диктуют ряд особенностей.- Выбор материала – брус подбирают не только по несущей способности, но и по показателям теплосохранения. В противном случае дом придется утеплять, а теплоизоляция по своим свойствам очень отличается от дерева.

- Фундамент необходимо тщательно гидроизолировать. Основание тянет влагу из земли, а передача ее в деревянные стены приведет к быстрой порче материала.

- Проект деревянного здания должен включать подробные чертежи как основных углов, так и соединения бруса – продольного, Т-образного, углового.

- В доме из бруса лаги для пола и черновой пол укладывают сразу же после установки нижней обвязки, а затем уже собирают коробку здания.

Если используется сухой профилированный брус, окна и двери можно устанавливать сразу же после монтажа кровли. Тогда же подводят коммуникации.

Соединение бруса между собой по длине

Обычно длина одного брусового прогона не превышает 6 м. Можно, конечно, купить и более длинный материал, но стоимость такого рода заготовок в несколько раз превышает цену на стандартные размеры. Иногда сращивание отдельных отрезков и соединение бруса между собой в один прогон выполняют с целью экономии средств и стройматериалов.

Можно, конечно, купить и более длинный материал, но стоимость такого рода заготовок в несколько раз превышает цену на стандартные размеры. Иногда сращивание отдельных отрезков и соединение бруса между собой в один прогон выполняют с целью экономии средств и стройматериалов.

Для того, чтобы соединение получилось прочным, замок формируют, как стык из двух половинок соединяемых деталей. Проще говоря, каждый отрезок бруса запиливают в ½ толщины, складывают и стягивают, забивая гвозди под углом 60-70о к поверхности. Длину паза принимают 2-2,5 кратной высоте венца.

Для бруса толщиной 150 мм и более может использоваться более сложная многоступенчатая схема запила.

Важно! В этом случае соединительная поверхность может иметь 3-4 ступени, но главное — стыкуемые плоскости выполняются клиновидной формы с уклоном.

В результате, если происходит усадка бруса по длине, то стык на соединении не расходится, уплотняется, щель между сопрягаемыми поверхностями уменьшается до минимально возможного.

Недостатки продольного соединения

Идея формировать полноценные брусы большой длины с помощью схемы продольного сращивания более мелких отрезков в теории выглядит привлекательной, но на практике не всегда удобна. Соединение из двух частей — это всегда потенциальный дополнительный мостик холода, даже если между половинками уложен полноценный утеплитель.

Мало того, длина стыка в несколько раз длиннее толщины бруса, поэтому в щелях будет собираться влага, а через несколько лет поверхность вокруг замка будет некрасивого серо-зеленого цвета. Потребуется регулярная очистка и отбеливание стен.

Главный недостаток подобного соединения заключается в том, что по мере усыхания и усадки брусовых стен ширина щелей в замке увеличивается в несколько раз, поэтому утеплитель или герметик достаточно быстро осыпается из разъема. Поэтому заделку и конопатку придется выполнять каждый год.

Один из способов устранить возможное затекание влаги предполагает использование специального акрилового герметика для брусовых стен. В этом случае для упаковки стыков между венцами используют льняную ленту уменьшенной ширины. Например, для бруса, шириной в 100 мм, нужно уложить уплотнитель размером 90 мм. По окончании усадочных процессов монтажа стык очищается от остатков льна и покрывается тонким слоем акрилового уплотнения. Разумеется, это временная мера, и полностью защитить от конденсата таким способом невозможно.

В этом случае для упаковки стыков между венцами используют льняную ленту уменьшенной ширины. Например, для бруса, шириной в 100 мм, нужно уложить уплотнитель размером 90 мм. По окончании усадочных процессов монтажа стык очищается от остатков льна и покрывается тонким слоем акрилового уплотнения. Разумеется, это временная мера, и полностью защитить от конденсата таким способом невозможно.

Роль угла

Сруб будущего жилища поднимают из круглого (оцилиндрованного бревна), а также профилированного, либо клееного бруса. Если первый выпиливается из цельной древесины, с сохранением структуры и исключает применение клеев, то название второго говорит само за себя. Клееный брус изготавливается из склеенных между собой тонких ламелей. Он позиционирует идеальную древесину, сохраняющую все плюсы массива (речь о качественном материале от добросовестных производителей).

Формируют углы следующим образом: горизонтальные венцы сруба (иногда несколько элементов: два, три, четыре) соединяют между собой выпиленными замками разнообразной формы, с высокой точностью подогнанными друг под друга. Если и требуется применение дополнительных деталей, прибегают к их минимальному количеству. Узел является базой для укладки следующего венца.

Если и требуется применение дополнительных деталей, прибегают к их минимальному количеству. Узел является базой для укладки следующего венца.

Угловое соединение должно обеспечивать хорошую изоляцию, защищающую внутренние помещения от внешних факторов окружающей среды. И вот тут главная задача строителей – обеспечить прочное, плотное прилегание, исключающее образование мостиков холода. К сожалению холодные углы в деревянном доме – самая частая причина теплопотерь. Так на каком же угловом соединении остановиться при возведении дома из клееного бруса?

Как скрепить брус между собой

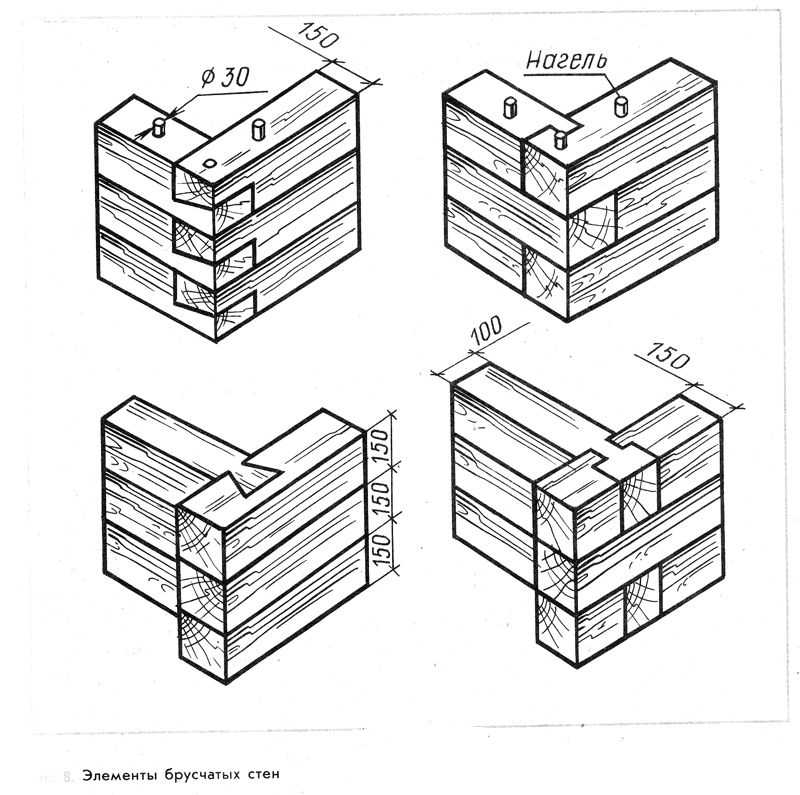

Кроме углов и продольной стыковки, венцы приходится соединять между собой и в вертикальном направлении. После укладки двух рядов бруса обязательно устанавливают дополнительное крепление в виде шкантов или нагелей.

Для стяжки венцов лучше всего использовать деревянные стержни квадратного сечения с размером грани 18 мм и длиной 250 мм. Для установки предварительно сверлят отверстия 25 мм. Глубина сверловки равна полторы высоты бруса. То есть один нагель полностью пробивает верхний брус и половину нижнего. Шканты забивают в шахматном порядке так, чтобы вертикальная линия крепежа не совпадала с соединениями на нижних рядах. Нагелями крепят обязательно в углах, на оконных и дверных проемах.

Глубина сверловки равна полторы высоты бруса. То есть один нагель полностью пробивает верхний брус и половину нижнего. Шканты забивают в шахматном порядке так, чтобы вертикальная линия крепежа не совпадала с соединениями на нижних рядах. Нагелями крепят обязательно в углах, на оконных и дверных проемах.

Виды

Тёплый угол облагораживает внешний и внутренний вид строения, поскольку его стены лишены неровностей и ненужных выступов. Чтобы сделать качественный тёплый угол, необходимо рассмотреть разные методы рубки стыков, которые имеют свои особенности, однако, механизм крепления у них одинаковый.

Укладка с остатком

Такие соединения имеют название «в обло». Оно имеет два основных преимущества – высокий уровень герметизации, а также прочность стыка без фиксации. Эта замковая система конструкции предусматривает разные типы стыков.

- Односторонний замочный паз представляет собой поперечный надпил в каждом бруске, при этом его ширина соответствует этому же параметру бруса.

Он располагается вверху и чаще всего применим к профилированному виду древесины, поскольку идеально подходит к его конструкции. Пазы делаются прямой и квадратной формы. В некоторых случаях разрешается закреплять соединение с помощью нагелей.

Он располагается вверху и чаще всего применим к профилированному виду древесины, поскольку идеально подходит к его конструкции. Пазы делаются прямой и квадратной формы. В некоторых случаях разрешается закреплять соединение с помощью нагелей. - Более сложным является двухстороннее соединение. Для него брус пропиливается с верхней и нижней стороны на 1/4 толщины. Двойная фиксация делает конструкцию более прочной, что полностью исключает смещение. Непременное требование – это гладкая структура дерева с отсутствием дефектов в виде трещин и сучков.

- Четырёхстороннее соединение – это самое надёжное в смысле герметизации, но отличается более сложной подготовкой брусьев, поэтому применяется довольно редко.

Стыки без остатка

Экономичность – это главное достоинство этой технологии, при этом торцовые части бруса не выступают из стен. Однако есть и минусы такого соединения – оно менее прочное, нежели при других способах стыковки.

Различается несколько вариантов получения ровных углов брусового дома.

- Вполдерева – это стыковка, при которой брусья с одной и другой стены спиливаются на 50% их толщины, после чего эти спилы должны быть зафиксированы нагелями, ведь такое соединение довольно слабое. В этом случае позже применяется конопачение. В лапу – это аналогичный метод, который отличается более сложными работами с подготовкой материала, благодаря чему и качество соединения более высокое и прочное.

- Соединение с помощью шпонок, которые производят только из твёрдых и прочных пород древесины. Они выполняют задачу вкладыша в пазах. По сути, ими и скрепляются брусья боковой стороной и торцом. Такая стыковка способствует плотному прилеганию и препятствует любым смещениям. Эти запчасти могут иметь любую форму – косую, продольную и поперечную. Особенно актуальны шпонки в виде ласточкиного хвоста. К сожалению, их сложно сделать самостоятельно, ведь для этого нужен специальный станок.

- Самым простым считается тёплый угол встык, при этом распиливать брус не нужно.

Торцы материала фиксируются в шахматном порядке с использованием угольников, скоб, хомутов либо металлических пластинок с гвоздями. Скрепление происходит по длине. Если применяется влажный стройматериал, избежать деформации крайне трудно, поэтому, как правило, в дальнейшем требуется тщательное утепление зазоров. Провести работу можно самостоятельно, но лучше применять сухое дерево.

Торцы материала фиксируются в шахматном порядке с использованием угольников, скоб, хомутов либо металлических пластинок с гвоздями. Скрепление происходит по длине. Если применяется влажный стройматериал, избежать деформации крайне трудно, поэтому, как правило, в дальнейшем требуется тщательное утепление зазоров. Провести работу можно самостоятельно, но лучше применять сухое дерево. - Наиболее распространённое крепление – это в коренной шип. Когда точно рассчитаны все необходимые выпилы, а их может быть довольно много, так как применяется до 5 пазов и шипов, то такая конструкция наиболее надёжна и устойчива. Одновременно с соединением в пазы помещается льняной или джутовый утеплитель. Это предотвращает продувание и вспомогательной защиты не требуется.

Прямая стыковка часто проводится в коренной шип или предусматривает соединение продольного бруса встык с помощью шпонок. Косой замок, вообще, применяется редко, так как нерентабелен по всем параметрам.

Продольное скрепление осуществляется посредством шпунтов, обычно берёзовых и к ним предъявляются высокие требования – такие изъяны, как расслоение, сучки просто недопустимы, к тому же древесные волокна в этих метизах должны располагаться только параллельно оси. Квалифицированные мастера, конечно, могут провести такие работы, но имеет ли это смысл, когда есть более простые и качественные виды тёплого угла.

Квалифицированные мастера, конечно, могут провести такие работы, но имеет ли это смысл, когда есть более простые и качественные виды тёплого угла.

Какие шканты выбрать

Для соединения венцов лучше всего использовать деревянный крепеж. Металлические нагели намного прочнее деревянных шкантов, но их используют в особо нагруженных соединениях. Обычно мастера не особо жалуют металл по двум причинам:

- На стальной поверхности зимой всегда образуется конденсат, древесина разбухает и подгнивает, прочность соединения падает до нуля;

- Через полгода эксплуатации металл ржавеет, и подклинивает соединение венцов. Вместо нормальной усадки ряды просто повисают на металлических стержнях.

Если выбирать шканты, то лучше всего подойдут квадратные стержни из высушенной березовой древесины. Благодаря острым углам крепеж намертво врезается в мягкую древесину бруса, соединение получается прочным и надежным.

Круглые деревянные нагели сложнее в установке, если ошибиться в диаметре отверстия хотя бы на полмиллиметра, то соединение двух брусов получится неработающим, крепеж легко выпадает из угла или стены. Если взять размер с запасом, то можно легко расколоть брус до образования трещины.

Если взять размер с запасом, то можно легко расколоть брус до образования трещины.

Кроме того, для сборки углов или стен из бруса нельзя использовать клеевые материалы, краски и мастики. Единственным исключением является монтажная пена, задуваемая для герметизации опорной поверхности ленты. Любые жесткие соединения не помогут ликвидировать щели и зазоры.

Прямой шип

Применяется для строительства небольших строений, в которых длина стены ровна длине бруса. Это соединение достаточно надежное для, того чтобы выдержать нагрузки, возникающие при эксплуатации строения. Например, ветровые нагрузки или землетрясение. К тому же при усадке нагрузка в углу происходит равномерно, и слабая часть бруса остается целой.

Щель не проходит насквозь

Существуют некоторые правила при изготовлении шипа и паза. Шип не должен быть слишком толстым и длинным. Потому что размер шипа определяет размер паза. Если паз будет слишком широким из-за толстого шипа, то слабая часть на брусе с пазом станет еще слабее.

Размер паза

Половина ласточкиного хвоста

При таком соединении шип запиливают под конус. По характеристикам соединение в половину ласточкиного хвоста не отличается от узла описанного ранее. Но увеличивается показатель прочности. Конусный запил надежно удерживает брусья и не дает им разойтись. Это соединение применяют при строительстве стен с длиной больше чем длина бруса.

По сложности изготовления стыковка в половину ласточкиного хвоста и в прямой шип ничем не различаются. Оба способа выполняют с применением шаблона или без него. Для опытного профессионала разница в трудоемкости выполнения этих стыков практически неощутима.

Шип в половину ласточкиного хвоста не должен быть больше 5 см в самой широкой части. Иначе в брусе с пазом появится трещина. Это случается из-за неравномерной усадки. На рисунке показано это место.

Несколько рекомендаций по укладке

Схемы ориентации брусьев.

- Древесину выбирают зимней валки, которая была спилена с декабря месяца по март.

- Сушку осуществляют в течение 1 месяца под укрытием с естественным вентилированием.

- Хранят материал на подложке с зазором в 20,0 см от земли, 10,0 см между рядами, 5,0 см — между брусками.

- Трещин, вмятин или сколов на изделиях наблюдаться не должно. Присутствие сучков тоже не приветствуется, поскольку, высохнув, они выпадут и оставят отверстия.

- Первым симптомом гниения древесины является синюшный оттенок.

- При внимательном осмотре бруса на нем не должно обнаруживаться следов присутствия насекомых-жучков. Если имеются мелкие отверстия, значит, дерево поражено, и его необходимо сжечь.

- Изделия должны быть ровными. Диспропорции относительно оси существенно усложнят строительство и могут быть причиной неприятных последствий в будущем в процессе эксплуатации постройки.

- Укладка первого венца должна производиться из бруса с древесиной дуба либо лиственницы (сечение 20,0х20,0 см).

- Стены возводят из сосновых пород (сечение 15,0х15,0 см).

Статья по теме: Мотовездеход своими руками

Типы соединений стальных балок и их детали

🕑 Время чтения: 1 минута

В конструкциях используются различные типы соединений стальных балок. Соединения стальных балок подразделяются на две группы, а именно каркасные и сидячие соединения. В соединениях рамных стальных балок балка соединяется с опорным стальным элементом через фитинги, тогда как в случае соединений с опорой балка располагается на опоре, как и в случае, когда балка размещается на каменных стенах. В этой статье обсуждаются различные типы соединений стальных балок.

Рис.1: Различные типы стальных пучков с пучком.

Ниже приведены различные типы соединений балок:

- Болтовые соединения

- Резьбовые соединения

- Сварные рамные соединения

- Сварные соединения седла

- Соединения торцевой пластины

- Специальные соединения

- Простые, жесткие и полужесткие соединения

В этом типе соединения стальные балки соединяются с опорными элементами, будь то стальные балки или колонны с углом соединения стенок, как показано на рисунке 3.

Рис. 3: Болтовое соединение стальной балки

Обычно соединение проектируется с учетом нагрузок на конце балки. При проектировании соединения необходимо учитывать прочность, тип и размер крепежных элементов, а также прочность основных материалов. Минимальная длина соединительного уголка должна быть не менее половины ширины стенки балки в свету. Эта мера предназначена для обеспечения достаточной жесткости и стабильности. Существуют различные стандартные размеры болтовых рамных соединений, а также их пропускная способность, предусмотренная кодами. Целью такого стандартизированного соединения является увеличение скорости проектирования. Рекомендуется использовать минимальное соединение, достаточное для того, чтобы выдержать приложенную нагрузку, чтобы сделать конструкцию максимально экономичной.

Стальная балка с болтовым соединением Существует два основных типа болтовых посадочных соединений, включая неусиленные болтовые посадочные соединения и усиленные болтовые посадочные соединения, как показано на Рисунке 4 и Рисунке 5.

Рис. 4: Неподкрепленное болтовое соединение седла

Рис. 5: Жесткое болтовое соединение седла

4 Если реакции на концах балки велики, то рекомендуется рассмотреть усиленные соединения седла, поскольку они имеют достаточную способность противостоять большим усилиям, в то время как способность неусиленного соединения седла ограничена из-за ограниченной способности изгиба опорного уголка, который заедает. выходит горизонтально. Самым выдающимся преимуществом соединения сиденья является то, что балка может быть изготовлена экономично, а сиденье обеспечивает немедленную поддержку во время монтажа. Функция верхнего уголка, используемого в соединении сиденья, состоит в том, чтобы предотвратить случайное вращение балки. Стоит отметить, что данный вид подключения не требует значительной технологической детализации. Болтовые соединения желательны с экологической точки зрения, поскольку конструкцию можно демонтировать, а элементы можно использовать в других проектах.

Кроме того, болтовые соединения могут быть легко установлены. Соединение стальной балки со сварным каркасом

Кроме того, болтовые соединения могут быть легко установлены. Соединение стальной балки со сварным каркасом Как и два других типа балочных соединений, сварные рамные соединения различных размеров с их грузоподъемностью доступны и предоставляются кодами. Сварной шов соединения подвергается прямому сдвиговому напряжению и напряжению, вызванному нагрузками на балку, влияющими на рисунок сварного шва. Поэтому эти напряжения необходимо учитывать. Очевидно, что часть сварочных работ выполняется в сложных условиях, поскольку трудно добиться высокого качества сварки из-за движений стальных элементов, вызванных ветром или другими факторами.

Сварные соединения стальных балок Оно похоже на болтовое посадочное соединение, но для крепления используется сварка, а не болты. Нагрузки на балку эксцентрично воздействуют на рисунок сварного шва и создают напряжения. Таким образом, как и сварные рамные соединения, такие напряжения необходимо учитывать. Типы сварных соединений седла включают неусиленное седло и усиленное седло. Первый используется в случае малых приложенных нагрузок, тогда как последний подходит в случае больших нагрузок.

Рекомендуется использовать болты для соединения нижней полки балки с седлом. Эти болты можно снять или оставить на месте после завершения процесса сварки. Сварное соединение нежелательно с точки зрения окружающей среды и рабочих. Это связано с тем, что такое соединение не может быть легко демонтировано или возведено.

Типы сварных соединений седла включают неусиленное седло и усиленное седло. Первый используется в случае малых приложенных нагрузок, тогда как последний подходит в случае больших нагрузок.

Рекомендуется использовать болты для соединения нижней полки балки с седлом. Эти болты можно снять или оставить на месте после завершения процесса сварки. Сварное соединение нежелательно с точки зрения окружающей среды и рабочих. Это связано с тем, что такое соединение не может быть легко демонтировано или возведено.

Этот тип соединения стал возможен благодаря использованию сварочного искусства. Торцевая пластина соединена со стенкой балки посредством сварного шва, поскольку ее мощность и размер определяются способностью к сдвигу стенки балки, примыкающей к сварному шву.

Нагрузка, приложенная к соединению на конце стержня, не имеет эксцентриситета. Существуют различные типы соединений торцевых пластин, включая гибкие, полужесткие и жесткие соединения торцевых пластин. Следует знать, что изготовление и раскрой следует проводить с особой тщательностью, чтобы избежать ошибок. Например, обрезка балок по длине должна быть максимально точной.

Наконец, соединения с торцевыми пластинами не подходят для высоких стальных конструкций.

Следует знать, что изготовление и раскрой следует проводить с особой тщательностью, чтобы избежать ошибок. Например, обрезка балок по длине должна быть максимально точной.

Наконец, соединения с торцевыми пластинами не подходят для высоких стальных конструкций.

Этот тип соединений используется в случае, когда расположение конструктивного элемента таково, что стандартные соединения не могут быть использованы.

Например, углы пересечения могут отличаться в определенной степени, а также когда центры балок смещены от центров колонн.

Примеры специальных соединений включают рамку с изогнутой пластиной, одинарную стеновую пластину, одностороннюю рамку, уравновешенную пластину стенки и соединение типа Z.

Способность соединений передавать моменты на колонны зависит от степени жесткости соединений. Чем выше степень жесткости соединения балок, тем больше возможность передачи моментов на колонны.

Если соединение предназначено для передачи моментов, то оно должно выдерживать поперечные усилия от балки и передавать моменты на колонны. Подробнее: Какие существуют типы каркасных систем из конструкционной стали? Типы систем перекрытий для строительства многоэтажных стальных конструкций Строительство фундаментов, колонн, балок и перекрытий стальных каркасных конструкций Свойства конструкционной стали для проектирования и строительства стальных конструкций

Подробнее: Какие существуют типы каркасных систем из конструкционной стали? Типы систем перекрытий для строительства многоэтажных стальных конструкций Строительство фундаментов, колонн, балок и перекрытий стальных каркасных конструкций Свойства конструкционной стали для проектирования и строительства стальных конструкций

05

Д. Г. Браун, Д. С. Айлес, Э. Яндзио. Конструкция стального здания: каркасы средней высоты со связями: в соответствии с Еврокодами и Национальными приложениями Великобритании. Институт стальных конструкций. Беркшир, с. 72-75. 2009 г.. (стр. 365).

Полное руководство по диаграммам сдвига и момента

доктора Шона Кэрролла

|

Обновлено: 23 июля 2021 г.

|

Учебник

В этом посте мы подробно рассмотрим диаграммы сдвига и момента. Определение диаграмм сдвига и моментов является важным навыком для любого инженера. К сожалению, это, вероятно, единственный навык структурного анализа, с которым большинство студентов борются больше всего.

Это проблема. Без понимания поперечных сил и изгибающих моментов, возникающих в конструкции, невозможно завершить проектирование. Диаграммы поперечной силы и изгибающего момента говорят нам об основном состоянии напряжения в конструкции. Поэтому, естественно, они являются отправной точкой в любом процессе проектирования.

Еще одна причина, по которой каждый дипломированный инженер должен иметь четкое представление о поперечных силах и изгибающих моментах, заключается в том, что их обязательно будут проверять почти на каждом собеседовании с выпускником. Самый быстрый способ отличить отличного автора резюме от отличного дипломированного инженера — это попросить его нарисовать качественную диаграмму изгибающего момента для данной конструкции и комбинации нагрузок!

Итак, в этом посте мы подробно расскажем вам о поперечных силах, изгибающих моментах и о том, как рисовать диаграммы поперечных и моментных моментов. Мы не сможем охватить все в этом посте, но, надеюсь, вы дойдете до конца, зная больше, чем в начале! Если вы хотите глубоко погрузиться в этот навык, вам следует взглянуть на мой курс «Освоение диаграмм поперечной силы и изгибающего момента» [🎓 СЕЙЧАС БЕСПЛАТНО ДЛЯ СТУДЕНТОВ] . В нем мы рассмотрим фундаментальную теорию и применим ее на практике с большим количеством проработанных примеров.

Мы не сможем охватить все в этом посте, но, надеюсь, вы дойдете до конца, зная больше, чем в начале! Если вы хотите глубоко погрузиться в этот навык, вам следует взглянуть на мой курс «Освоение диаграмм поперечной силы и изгибающего момента» [🎓 СЕЙЧАС БЕСПЛАТНО ДЛЯ СТУДЕНТОВ] . В нем мы рассмотрим фундаментальную теорию и применим ее на практике с большим количеством проработанных примеров.

Освоение диаграмм поперечной силы и изгибающего момента

Полная дорожная карта для овладения этими важными навыками расчета конструкций.

После завершения этого курса…

- Вы будете полностью компетентны в рисовании диаграмм поперечной силы и изгибающего момента для статически определимых балок и рам.

- У вас будет надежная система анализа, позволяющая уверенно браться за анализ любых статически определимая конструкция .

- Вы поймете взаимосвязь между внешней нагрузкой и поперечными силами и изгибающими моментами, которые они вызывают.

Подробнее

В этом посте мы рассмотрим…

- Загрузите электронную книгу DegreeTutors Guide to Shear and Moment Diagrams. 📓

- Освоение диаграмм поперечной силы и изгибающего момента

- Полная дорожная карта для овладения этими важными навыками структурного анализа.

- 1.0 Что такое изгибающий момент?

- 2.0 Что такое поперечная сила?

- 3.0 Расчет внутренних поперечных сил и изгибающих моментов

- 4.0 Построение диаграмм поперечных сил и изгибающих моментов

- 4.1 Определение положения максимального изгибающего момента

- 5.0 Рисование диаграмм поперечных сил и изгибающих моментов – пример 9002

- 5.2 Расчет опорных реакций

- 5.3 Построение диаграммы поперечной силы

- 5.4 Построение диаграммы изгибающего момента

- 6.

1 Случай 1: Равномерно распределенная нагрузка

1 Случай 1: Равномерно распределенная нагрузка - 6.2 Случай 2: Нагружение сосредоточенной силой

- 7.0 Другой пример

- 7.1 Настройка и диаграмма поперечной силы

- 7.2 Построение диаграммы изгибающего момента

- 7.3 Подтверждение максимального момента с помощью расчетов

- Создайте свой собственный решатель поперечной силы и изгибающего момента

- Анализ балок и рам с использованием метода прямой жесткости в Python

- Создайте сложный программный инструмент для расчета конструкций, который моделирует балки и рамы с помощью Python.

- Автор

- Доктор Шон Кэрролл

1.0 Что такое изгибающий момент?

Давайте начнем с основного вопроса; что такое изгибающий момент? Чтобы ответить на этот вопрос, нам нужно рассмотреть, что происходит внутри конструкции под нагрузкой. Рассмотрим свободно опертую балку, на которую действует равномерно деформированная нагрузка.

Балка прогибается под нагрузкой. Чтобы балка отклонялась, как показано, волокна в верхней части балки должны сжиматься или становиться короче. Волокна в нижней части балки должны стать длиннее.

Чтобы балка отклонялась, как показано, волокна в верхней части балки должны сжиматься или становиться короче. Волокна в нижней части балки должны стать длиннее.

Можно сказать, что верхняя часть балки сжимается, а нижняя — растягивается (обратите внимание на направление стрелок на волокнах в отклоненной балке). Теперь в каком-то месте в глубине балки сжатие должно превратиться в растяжение. В балке есть плоскость, в которой происходит этот переход между растяжением и сжатием. Эта плоскость называется нейтральной плоскостью или иногда нейтральной осью.

Представьте, что вы делаете вертикальный разрез балки на некотором расстоянии

вдоль балки. Мы можем представить изменение деформации и напряжения по всей глубине балки с помощью диаграмм распределения деформации и напряжения.

Помните, что деформация — это просто изменение длины, деленное на исходную длину. В этом случае мы рассматриваем продольную деформацию или деформацию, перпендикулярную (нормальную) поверхности разреза.

Деформации сжатия выше нейтральной оси возникают из-за того, что продольные волокна в балке становятся короче. В нижней части возникают деформации растяжения, потому что волокна удлиняются или становятся длиннее.

Можно предположить, что эта балка изготовлена из линейно-упругого материала, поэтому напряжения линейно пропорциональны деформации. Это просто означает, что нам нужно умножить деформацию в некоторой точке балки на модуль Юнга (модуль упругости), чтобы получить соответствующее напряжение в этой точке балки.

Мы знаем, что если умножить напряжение на площадь, на которую оно действует, мы получим результирующую силу на этой площади. То же самое относится и к напряжению, действующему на срезе балки. Напряжения сжатия могут быть представлены силой сжатия (результатом напряжения), а напряжения растяжения могут быть заменены эквивалентной силой растяжения. Так, например, сила сжатия определяется выражением

(1)

В результате внешней нагрузки на конструкцию и вызванного ею прогиба мы получаем две силы, действующие на поперечное сечение разреза. Эти силы:

Эти силы:

- равны по величине (должны быть для поддержания равновесия сил)

- параллельно друг другу (и перпендикулярно поверхности разреза)

- действующий в противоположных направлениях

- разделены проставкой или плечом рычага,

Вы можете распознать эту пару сил как образующую пару или момент

.

(2)

💡 Внутренний изгибающий момент

— это изгибающий момент, который мы представляем на диаграмме изгибающего момента. Диаграмма изгибающего момента показывает, как (и, следовательно, нормальное напряжение) изменяется по конструкции.

Если мы знаем состояние продольного или нормального напряжения из-за изгиба в данном сечении конструкции, мы можем вычислить соответствующий изгибающий момент.

Однако чаще бывает так, что мы знаем значение изгибающего момента в точке и используем его для определения максимальных значений нормального напряжения в этом месте.

Мы делаем это, используя уравнение момент-кривизна, также известное как инженерное уравнение изгиба…

(3)

…которое связывает напряжение

на расстоянии от нейтральной оси с моментом . Где второй момент площади поперечного сечения.

Надеюсь, теперь вы ясно видите, как возникают изгибающие моменты;

- внешние силы вызывают отклонения Развиваются

- деформаций (которые мы наблюдаем в более крупном масштабе как структурные деформации)

- там, где есть деформации, должны быть и напряжения (вспомним модуль Юнга)

- эти напряжения, могут быть представлены равнодействующими их сил, которые в итоге образуют пару или внутренний изгибающий момент,

2.0 Что такое поперечная сила?

Теперь мы можем обратить внимание на силы сдвига и начать с простого определения;

💡 Сила сдвига — это любая сила, действующая перпендикулярно продольной оси конструкции. Обычно нас интересуют внутренние силы сдвига, возникающие в результате внутренних напряжений сдвига, возникающих в конструкции.

Исходя из нашего обсуждения изгибающих моментов, поперечная сила, представленная на диаграмме поперечной силы, также является равнодействующей касательных напряжений, действующих в данной точке конструкции. Рассмотрим срезанную поверхность балки, о которой говорилось выше.

Напряжение сдвига,

, действующее на эту поверхность разреза, равномерно распределяется по ширине поверхности и действует параллельно поверхности разреза. Среднее значение напряжения сдвига — это просто сила сдвига в этой точке конструкции, деленная на площадь поперечного сечения, на которую она действует,

(4)

Однако это всего лишь среднее значение касательного напряжения, действующего на забой. Напряжение сдвига фактически изменяется параболически по глубине сечения в соответствии со следующим уравнением:

(5)

, где

— первый момент площади участка над уровнем, на котором определяется напряжение сдвига, — второй момент площади поперечного сечения и — ширина сечения.

Мы не хотим заходить слишком далеко в кроличью нору с касательными напряжениями. Для целей этого руководства все, что мы хотим сделать, это установить связь между силой сдвига, которую мы наблюдаем на диаграмме силы сдвига, и соответствующим напряжением сдвига внутри конструкции. Уравнения (4) и (5) делают это за нас.

3.0 Расчет внутренних поперечных сил и изгибающих моментов

До этого момента мы рассматривали связь между нормальным (изгибающим) напряжением и соответствующим изгибающим моментом и касательным напряжением и соответствующей поперечной силой. Исходя из этого, вам должна быть понятна идея о том, что знание значения изгибающего момента и поперечной силы в точке важно для понимания напряжений в конструкции в этой точке.

Теперь рассмотрим задачу расчета поперечных сил и изгибающих моментов не с точки зрения внутренних напряжений, а с учетом равновесия конструкции.

Фактически, именно так мы определяем поперечную силу и изгибающий момент в точке конструкции. Снова рассмотрим свободно опертую балку сверху при равномерно распределенной нагрузке

Снова рассмотрим свободно опертую балку сверху при равномерно распределенной нагрузке

кН/м.

Простая статика говорит нам, что если балка находится в состоянии статического равновесия, левая и правая опорные реакции равны,

(6)

тогда любая подконструкция или часть конструкции также должны находиться в состоянии статического равновесия под стабилизирующим действием результирующих внутренних напряжений.

Это ключевой момент! Представьте, что вы разрезаете структуру и разделяете ее на 2 подструктуры. Когда мы разрезаем конструкцию, мы «выявляем» результирующие внутренние напряжения (изгибающий момент и поперечную силу).

и — внутренние изгибающие моменты по обе стороны от воображаемого разреза, а и — внутренние силы сдвига по обе стороны от воображаемого разреза.

💡

и представляют влияние левой стороны конструкции (подконструкция 1) на правую сторону конструкции (подконструкция 2) и наоборот.

Мы только что сказали, что каждая из этих подконструкций стабилизируется за счет влияния внутреннего изгибающего момента и силы сдвига, проявляемой воображаемыми разрезами.

Это означает, что если мы хотим найти значение внутреннего изгибающего момента или поперечной силы в любой точке конструкции, мы просто разрезаем конструкцию в этой точке, чтобы обнажить результирующие внутренние напряжения (

и ). Затем рассчитайте, какие значения они должны иметь, чтобы подконструкция оставалась в равновесии! Например, приведенная ниже подструктура должна оставаться в равновесии под совместным влиянием:

- внешняя распределенная нагрузка, действующая на подконструкцию

- левая реакция (обратите внимание, что она не была уменьшена только потому, что мы рассматриваем подконструкцию. Она сохраняет исходное значение)

- внутренний изгибающий момент на разрезе,

- внутреннее усилие сдвига на разрезе,

Это становится более понятным, когда мы подставляем некоторые числа в пример. Для приведенной выше балки давайте представим, что она имеет пролет

Для приведенной выше балки давайте представим, что она имеет пролет

м, приложенную нагрузку кН/м, и представим, что мы вырезаем балку на высоте м из левой опоры.

Левая реакция,

есть,

(7)

Теперь, взяв сумму моментов относительно разреза и предполагая, что моменты, действующие по часовой стрелке, положительны,

(8)

Таким образом, внутренний изгибающий момент, необходимый для поддержания равновесия момента подконструкции, равен

кНм. Точно так же, если мы возьмем сумму вертикальных сил, действующих на подконструкцию, это даст кН.

4.0 Построение диаграмм сдвига и моментов

В последнем разделе мы разработали, как оценить внутреннюю силу сдвига и изгибающий момент в дискретном месте, используя воображаемые разрезы. Но чтобы нарисовать диаграмму поперечной силы и изгибающего момента, нам нужно знать, как эти значения изменяются по конструкции.

Что нам действительно нужно, так это уравнение, которое говорит нам значение поперечной силы и изгибающего момента в зависимости от

. Где положение по лучу. Рассмотрим воображаемый разрез, как и выше, за исключением того, что теперь мы можем сделать разрез на расстоянии вдоль луча.

Теперь внутренняя сила сдвига и изгибающий момент, определяемые разрезом, являются функциями

, положения разреза. Здесь мы определим выражение для . Но процедура точно такая же, чтобы определить.

Взяв сумму моментов относительно разреза и снова предполагая, что моменты по часовой стрелке положительны, определить значение внутреннего изгибающего момента для любого значения

по лучу. Построение диаграммы изгибающего момента — это просто построение уравнения.

4.1 Определение положения максимального изгибающего момента

В приведенном выше примере конструкция и нагрузка симметричны, поэтому довольно легко распознать положение максимального момента, а затем оценить его.

Однако это не всегда так. Поэтому полезно иметь метод определения местоположения максимального момента без необходимости строить полную диаграмму изгибающего момента.

В этом примере изгибающий момент для всей конструкции описывается одним уравнением… уравнением (12). Возможно, вы помните из базового исчисления, что для определения местоположения точки максимума функции мы просто дифференцируем функцию, чтобы получить уравнение для наклона. Тогда это просто вопрос установки этой функции равной нулю и решения для x.

Другими словами, в месте максимального изгибающего момента наклон диаграммы изгибающего момента равен нулю. Так что нам просто нужно решить для этого места. Получив местоположение, мы можем оценить изгибающий момент, используя уравнение (12).

Итак, чтобы продемонстрировать, давайте сначала оценим дифференциал уравнения (12),

(13)

Помните, что уравнение (13) представляет наклон диаграммы изгибающего момента. Итак, теперь мы приравняем его к нулю и найдем

.

(14)

(15)

Неожиданный сюрприз, изгибающий момент максимален в середине пролета,

. Теперь мы можем оценить уравнение (12) при m.

(16)

(17)

Вот и все; расположение и величина максимального изгибающего момента в этой свободно опертой балке, все с некоторыми базовыми вычислениями.

5.0 Рисование диаграмм поперечной силы и изгибающего момента – пример

Теперь, когда мы разобрались с основами, давайте посмотрим, как все это связано на более крупном и сложном рабочем примере. Этот пример является выдержкой из этого курса. Напомню, если вы новичок в диаграммах поперечной силы и изгибающего момента, этот вопрос может показаться вам сложным. Если вы немного запутались в этом примере, возможно, стоит потратить время на изучение этого курса DegreeTutors. Он нацелен на то, чтобы вы с нуля научились анализировать сложные диаграммы сдвига и моментов.

Хорошо, продолжим. Мы хотим определить диаграммы поперечной силы и изгибающего момента для следующей свободно опертой балки.

Вы можете продолжить чтение решения ниже… или, если вы предпочитаете видео, вы можете посмотреть, как я покажу решение здесь.

5.1 Видеоруководство

5.2 Расчет опорных реакций

Первым шагом при анализе любой статически определимой конструкции является расчет опорных реакций. Мы можем начать, взяв сумму моментов относительно точки A, чтобы определить неизвестную вертикальную реакцию в B,

,

(18)

(19)

(20)

Теперь, имея только одну неизвестную силу, мы можем рассмотреть сумму сил в вертикальном направлении для расчета неизвестной реакции в точке A,

,

(21)

(22)

5.

3 Рисование диаграммы поперечной силы

3 Рисование диаграммы поперечной силыНаш подход к построению диаграммы поперечной силы на самом деле очень прост. Мы собираемся «отследить воздействие нагрузок» поперек балки слева направо.

Первая нагрузка на конструкцию —

, действующая вверх, это поднимает диаграмму поперечной силы от нуля до точки A. Тогда поперечная сила остается постоянной при движении слева направо, пока мы не столкнемся с внешней нагрузкой, действующей вниз в точке A. D. Это приведет к тому, что диаграмма поперечной силы «упадет» вниз в точке D до значения .

Этот процесс отслеживания или отслеживания нагрузок на конструкцию продолжается по всей балке до тех пор, пока вы полностью не отследите диаграмму поперечной силы.

Когда мы достигаем линейно изменяющейся нагрузки в точке E, мы используем взаимосвязь между интенсивностью нагрузки,

и силой сдвига, которая говорит нам, что наклон диаграммы силы сдвига равен отрицательному значению интенсивности нагрузки в точке ,

(23)

Это говорит нам о том, что линейно изменяющаяся распределенная нагрузка между E и F создаст криволинейную диаграмму поперечной силы, описываемую полиномиальным уравнением. Другими словами, диаграмма поперечной силы начинает изгибаться в точке E с линейно уменьшающимся наклоном по мере продвижения к F и в конечном итоге заканчивается в точке F с нулевым наклоном (по горизонтали). Когда прослеживается полная нагрузка на балку, мы получаем следующее:

Другими словами, диаграмма поперечной силы начинает изгибаться в точке E с линейно уменьшающимся наклоном по мере продвижения к F и в конечном итоге заканчивается в точке F с нулевым наклоном (по горизонтали). Когда прослеживается полная нагрузка на балку, мы получаем следующее:

Стоит остановиться на мгновение, чтобы объяснить, как была рассчитана сила сдвига слева от B,

. Это получается путем вычитания общей вертикальной нагрузки между Е и В из поперечной силы в точке Е.

(24)

(25)

5.4 Построение диаграммы изгибающего момента

После того, как мы завершили диаграмму поперечной силы, определить диаграмму изгибающего момента становится намного проще. Это потому, что мы можем использовать следующую зависимость между поперечной силой

и наклон диаграммы изгибающего момента,

(26)

Подобно уравнению (23), это выражение позволяет нам вывести качественную форму диаграммы изгибающего момента на основе уже рассчитанной нами диаграммы поперечной силы.

Рассмотрим, например, поперечную силу между A и D; она постоянна, что означает, что наклон диаграммы изгибающего момента также постоянен (наклонная прямая линия). Между D и E поперечная сила остается постоянной, но меняет знак. Это говорит нам о том, что наклон диаграммы изгибающего момента также изменил знак, т. е. диаграмма изгибающего момента имеет локальный пик в точке D.

Тот факт, что поперечная сила представляет собой полином (кривую) между E и F, также говорит нам о том, что наклон изгибающего момента постоянно меняется, т. е. это тоже кривая. Но тот факт, что поперечная сила меняет знак в точке B, означает, что диаграмма изгибающего момента имеет пик в этой точке.

Наконец, внешний момент в точке F говорит нам о том, что диаграмма изгибающего момента в этом месте имеет значение

. Мы можем объединить всю эту информацию вместе, чтобы набросать качественную диаграмму изгибающего момента, основанную исключительно на информации, закодированной в диаграмме поперечной силы.

Теперь нам просто нужно разрезать конструкцию в отдельных местах (обозначенных красными пунктирными линиями выше), чтобы установить различные ключевые значения, необходимые для количественного определения диаграммы изгибающего момента. В этом случае достаточно трех срезов:

- в точке D для определения локального пика – Срез 1-1

- в E для определения значения на границе прямого и криволинейного участков диаграммы изгибающего момента – Разрез 2-2 90 025 в B для определения локального пика – Cut 3–3

Разрез 1-1

Как мы видели выше, для определения внутреннего изгибающего момента в точке D,

, мы разрезаем конструкцию, чтобы выявить внутренний изгибающий момент в этой точке. Затем, рассматривая момент равновесия подструктуры, мы можем найти значение .

Взятие суммы моментов относительно разреза,

(27)

(28)

(29)

Разрез 2-2

Повторение этого процесса, 9 2-20003

(30)

(31)

(32)

Выемка 3-3

разрез

(33)

(34)

(35)

Теперь мы можем нарисовать полную количественную диаграмму изгибающего момента для конструкции. На самом деле, на этом этапе мы можем подвести итоги нашего полного структурного анализа.

На самом деле, на этом этапе мы можем подвести итоги нашего полного структурного анализа.

После работы с этим примером вам может быть интересен этот пост, в котором мы работаем над созданием калькулятора поперечной силы и изгибающего момента с помощью Python. На самом деле мы построили наш калькулятор вокруг этого примера вопроса, так что определенно стоит прочитать, когда вы закончите с этим постом.

6.0 Соотношение нагрузки, поперечной силы и изгибающего момента

В предыдущем примере мы использовали два очень полезных дифференциальных соотношения, которые связывают нагрузку с поперечной силой и поперечную силу с изгибающим моментом. Однако мы не представили их должным образом. Теперь, когда у нас есть хорошее представление об общем рабочем процессе для создания диаграмм сдвига и моментов, мы можем немного углубиться в эти дифференциальные отношения. Понимание этого является ключом к быстрому и надежному построению диаграмм поперечной силы и изгибающего момента.

Полное понимание взаимосвязей, которые мы получим далее, позволит вам более «интуитивно извлекать» качественные диаграммы сдвига и моментов «на глаз», с разрезами, используемыми для подтверждения числовых значений в характерных точках. Мы собираемся исследовать 3 случая:

- Случай 1: Равномерно распределенная нагрузка

- Случай 2: точечная нагрузка

- Случай 3: нагрузка точечным моментом

В каждом случае нашей целью является определение взаимосвязи между приложенной нагрузкой и вызываемой ею поперечной силой и изгибающим моментом.

6.1 Случай 1: Равномерно распределенная нагрузка

Рассмотрим короткий отрезок длиной

, вырезанный из балки и подверженный равномерно распределенной нагрузке с интенсивностью кН/м. Как мы видели выше, эти разрезы выявили внутренний момент и сдвиг по обе стороны сегмента. Обратите внимание на бесконечно малое увеличение момента () и сдвига () на правой стороне разреза.

Сила сдвига

Мы можем начать с рассмотрения равновесия вертикальных сил для сегмента. Поскольку он должен находиться в состоянии статического равновесия, сумма вертикальных сил должна равняться нулю.

(36)

Другими словами, наклон диаграммы поперечной силы

в точке равен отрицательному значению интенсивности нагрузки в этой точке. Мы можем продемонстрировать это на простом примере. Рассмотрим балку ниже, подверженную распределенной нагрузке с линейно возрастающей интенсивностью. Сделав разрез на расстоянии от левой опоры, выявляют внутреннюю перерезывающую силу.

Если интенсивность нагрузки увеличивается линейно от нуля до

, то на срезе интенсивность нагрузки равна . Теперь мы можем оценить равновесие вертикальных сил для подконструкции,

Теперь мы можем дифференцировать выражение для

, что дает,

Итак, мы видим, что дифференциал поперечной силы равен отрицательному значению интенсивности нагрузки. Также стоит отметить форму SFD, изображенную ниже. На левой опоре, когда интенсивность нагрузки равна нулю, SFD имеет значение

Также стоит отметить форму SFD, изображенную ниже. На левой опоре, когда интенсивность нагрузки равна нулю, SFD имеет значение

(значение левой реакции), но она горизонтальна, т.е. имеет нулевой наклон. По мере увеличения интенсивности нагрузки при движении слева направо SFD становится круче. т. е. наклон увеличивается.

Еще одно следствие этой дифференциальной зависимости между поперечной силой и интенсивностью нагрузки можно увидеть, если мы проинтегрируем обе части уравнения:

Изгибающий момент

Установив ключевое соотношение для сдвига, теперь мы можем обратить внимание на изгибающие моменты. Возвращаясь к нашему сегменту балки длиной

и учитывая момент равновесия сегмента, взяв моменты относительно левой стороны сегмента,

(38)

Итак, наклон BMD в точке равен поперечной силе в этой точке. В сочетании с полученным нами предыдущим дифференциальным уравнением это очень полезное уравнение. Всякий раз, когда у нас есть балка, подверженная распределенной нагрузке, мы можем использовать эти уравнения, чтобы вывести форму SFD и BMD. Рассмотрим SFD и BMD для нашей балки ниже.

Всякий раз, когда у нас есть балка, подверженная распределенной нагрузке, мы можем использовать эти уравнения, чтобы вывести форму SFD и BMD. Рассмотрим SFD и BMD для нашей балки ниже.

Заметим, что когда сила сдвига равна нулю, наклон BMD также равен нулю, что указывает на локальный максимум BMD. Мы также отмечаем изменение знака наклона BMD по мере того, как поперечная сила переходит от положительного к отрицательному. Помните, что сама форма SFD была выведена из формы диаграммы нагрузки. Используя эти взаимосвязи между нагрузкой, SFD и BMD, мы можем построить качественную картину поведения конструкции.

6.2 Случай 2: нагрузка точечной силой

Теперь мы повторяем тот же процесс, что и выше, но на этот раз на наш сегмент балки действует точечная нагрузка