Как клеить монолитный поликарбонат — Дача2000

- Главная

- Как клеить монолитный поликарбонат

Монолитный поликарбонат – уникальный строительный материал, представляющий собой светопрозрачный пластик, обладающий качествами, превосходящими все производимые на сегодняшний день прозрачные материалы.

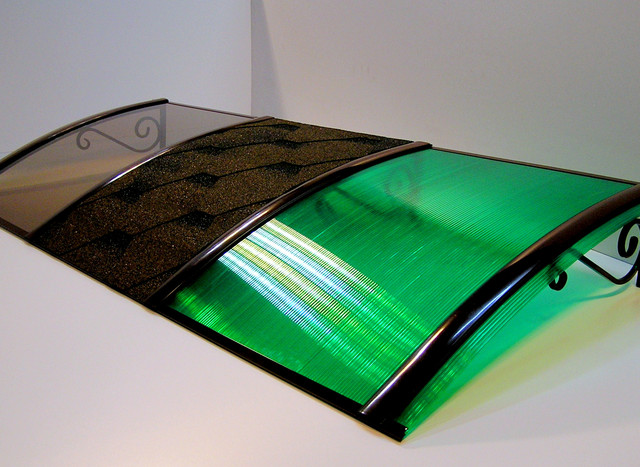

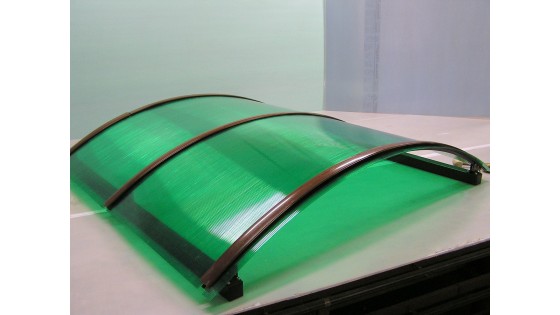

Материал часто используется в качестве достойной замены стекла и акрила при строительстве теплиц, навесов, прозрачных кровель и многих других конструкций.

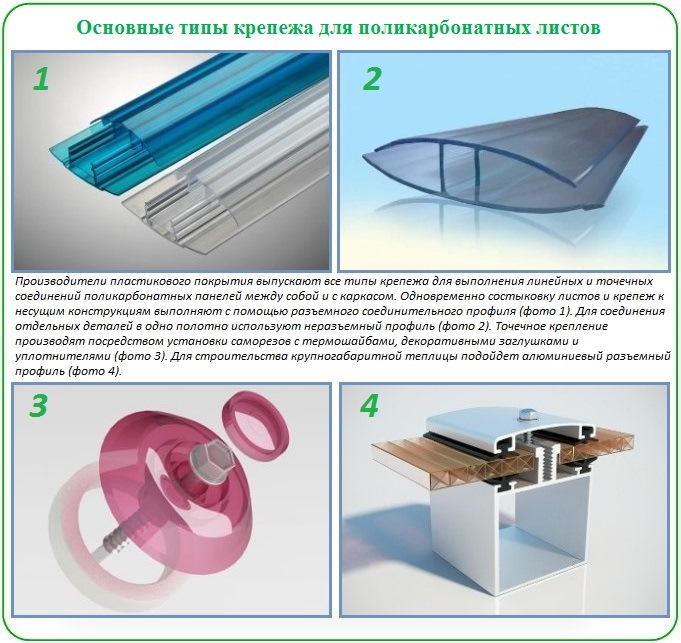

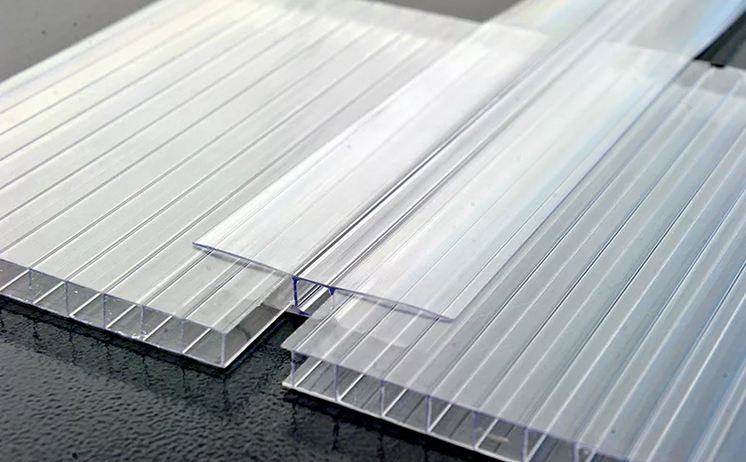

При монтаже поликарбонатных листов может потребоваться соединение отдельных частей конструкции между собой, что можно успешно сделать, применяя клей, подходящий для склеивания.

Применение клея является самым простым и экономным способом соединения в отличии от применения различных соединительных профилей, сплавления или сварки листов, технология которых требует специальных навыков или дорогого оборудования.

Виды клея для работы с поликарбонатом

От правильного выбора клея зависит прочность конструкции, ее устойчивость к внешним воздействиям, сохранность аккуратного внешнего вида конструкции.

Рекомендуется применять следующие типы клея:

- Клей горячего твердения;

- Этиленвинилацетатный клей;

- Полиуретановый клей.

Советы по выбору клея

Для склеивания простых элементов конструкции рекомендуется использовать однокомпонентный клей. Он позволяет быстро и надежно склеить поликарбонат с пластиком, металлом, резиной и другими материалами. Клей устойчив к колебаниям температуры, влаге и атмосферным осадкам.

Выбирая клей для склеивания поликарбоната, обратите внимание, чтобы в состав не входили растворители, они способствуют образованию повреждений.

Клей горячего твердения

Небольшие изделия или отдельные элементы конструкции рекомендуется склеивать с помощью специальных пистолетов, в которых используется клей горячего отвердевания. Пистолет со специальными клеевыми стержнями делает процесс нанесения клеящего вещества простым и удобным.

Стержни расплавляют и дозировано наносят клеящий состав.

Самый надежный шов получается при использовании полиамида (РА).

Он жесткий, прочный и лучше плавится, по сравнению с этиленвинилацетатом. Полиамид может применяться только для пистолетов с «горячим режимом», так как плавится при температуре 150 градусов. Но, при большой влажности полиамид прочность крепления со временем может снизиться.

Клей холодного отвердевания

- Конструкции небольших размеров могут быть склеены, без использования специального инструмента, составами, которые предварительно не нужно разогревать.

- Благодаря наличию на рынке большого числа марок клея есть возможность подобрать состав с нужными параметрами относительно степени вязкости, прозрачности и скорости отвердения.Высококачественные составы обеспечивают устойчивость соединения к влаге, надежность шва, температурные колебания и устойчивы к воздействию УФ-излучения.

- Склеивание в данном случае не требует специального инструмента или навыков, достаточно нанести клеящий состав на поверхность и прижать листы поликарбоната между собой до застывания.

Силиконовый клей

Силиконовый клей применяется при склеивании частей, которые будут подвергаться повышенным механическим нагрузкам и атмосферным воздействиям. От нанесения этого клея не портится внешний вид изделия. Клей можно применять без предварительной подготовки и грунтовки поверхности — достаточно обезжирить ее с помощью спирта.

Двухкомпонентный полиуретановый клей

Если нужно достигнуть наибольшего уровня надежности, прочности соединения монолитных элементов и стойкости к воздействию химических средств, рекомендуется выбирать двухкомпонентный полиуретановый клей. Его применение позволяет сочетать поликарбонат в процессе монтажа конструкции с другими материалами — стеклом, пластиком, металлом.

Рекомендации по склеиванию

Склеивание монолитного поликарбоната требует следования некоторым обязательным рекомендациям:

- Тщательно очистить склеиваемые области от любых загрязнений теплой водой;

- Поверхности должны быть гладкими и ровными;

- После высушивания поверхностей нанесите клеящий состав на по поверхность и зафиксируйте листы;

- Давление при фиксации соединения должно осуществляться до полного затвердевания клея, гарантируя, что обе поверхности, которые склеиваются, остаются в постоянном контакте.

Заключение

Выбирая чем клеить поликарбонат, необходимо учитывать тип нагрузки при эксплуатации конструкции и исходя из этого подобрать оптимальный вариант клея, чтобы получить прочное и надежное соединение.

Чем клеить поликарбонат между собой?

Содержание

- Склеивание поликарбоната с поликарбонатом

- Виды поликарбоната

- Пористый поликарбонат

- Приёмы склейки слоистого поликарбоната

- Монолитный поликарбонат

- Чем лучше клеить монолитный поликарбонат

- Читайте также и другой интересный материал:

- Каким клеем клеить поликарбонат

- Основные компоненты, используемые для склеивания полимеров

- Особенности клеящих составов

- Порядок склеивания изделий из поликарбоната

- Чем заклеить поликарбонат на теплице: как склеить между собой

- Чем склеить поликарбонат монолитный в простых конструкциях?

- Чем можно склеить поликарбонат сотовый?

- Чем можно склеить поликарбонат между собой в сложных конструкциях?

- Как склеить поликарбонат между собой?

- Как склеить сотовый поликарбонат между собой?

- Как залатать дыру в теплице?

- Чем клеить поликарбонат нельзя?

- Чем заклеить дырку в поликарбонате

- Методы временного заделывания дырки в поликарбонате

- Капитальный ремонт дырки в поликарбонате

- Клей для сотового и монолитного поликарбоната — обзор лучших вариантов

- Как правильно склеить поликарбонат

- Частый вопрос — как заделать трещины и проколы в сотовом поликарбонате?

- Какой клей для монолитного поликарбоната гарантирует прочность – обзор и советы по выбору

- Виды клеев для соединения деталей из поликарбоната

- Какие клеящие составы использовать нельзя

- Сооружение не нагружаемых легких конструкций

- Соединение деталей клеем горячего отвердевания

- Работа с клеем холодного отвердевания

- Чем склеить поликарбонат с другими материалами и поликарбонатом

- Склеивание конструкций с высокой эксплуатационной нагрузкой

Чем клеить поликарбонат с поликарбонатом – подробный разбор клеев

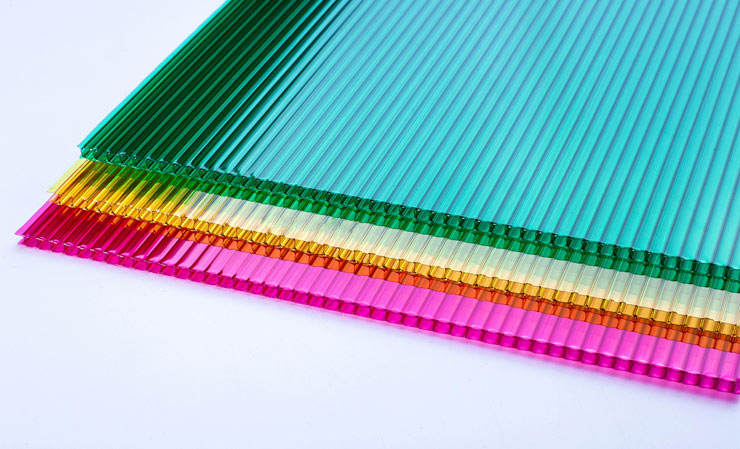

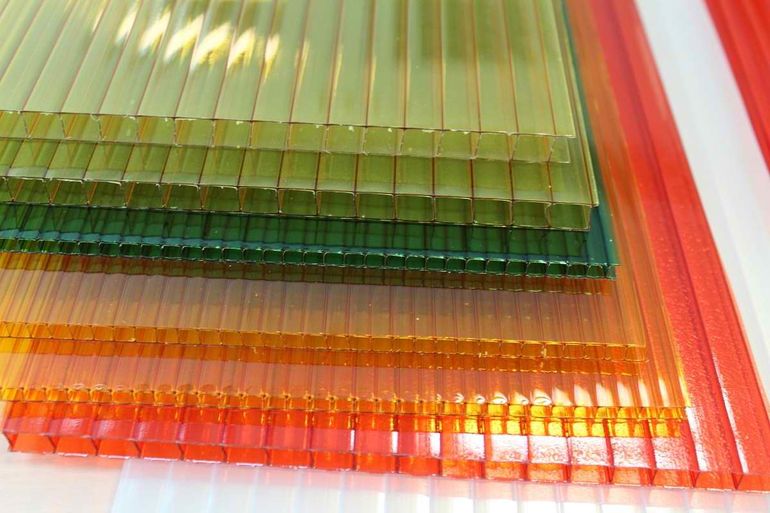

Поликарбонат – это полимерный пластик. До придания ему формы листа, он находится в виде гранул. Материал нетоксичен, что позволяет использовать его в медицине, в пищевой промышленности, в быту. Его отличительные качества: прочность, лёгкость, гибкость, звукоизоляция, износоустойчивость. Пластик обладает высокой светопроницаемостью и теплоизоляцией. И, наконец, он может подвергаться вторичной многократной переработке, а уж это – мечта каждого эколога.

До придания ему формы листа, он находится в виде гранул. Материал нетоксичен, что позволяет использовать его в медицине, в пищевой промышленности, в быту. Его отличительные качества: прочность, лёгкость, гибкость, звукоизоляция, износоустойчивость. Пластик обладает высокой светопроницаемостью и теплоизоляцией. И, наконец, он может подвергаться вторичной многократной переработке, а уж это – мечта каждого эколога.

На листы поликарбоната наносится слой плёнки, которая сохраняет пластик от воздействия ультрафиолетовых лучей, не уменьшая светопроницаемые свойства материала.

Благодаря таким отменным качествам, поликарбонат получил широкое применение во многих областях, но особенно, в строительстве и рекламе. Теперь мы расскажем, какие клеи применяются для склеивания поликарбоната между собой и с другими материалами.

Склеивание поликарбоната с поликарбонатом

Для склеивания пластика между собой можно использовать много видов клеёв. Мы расскажем о наиболее популярных и эффективных.

Специалисты рекламы рекомендуют клеи марки космофен, которые славятся высоким качеством. Их производит немецкая компания Weiss. Можно склеивать поликарбонаты и дихлорэтаном, но нужно знать, что дихлорэтан – это, прежде всего растворитель. Склеивание пластика им, может привести к деформации поверхностей изделия, их потемнению, растрескиванию, образованию пузырьков. Дихлорэтан является токсичным веществом, поэтому лучше им не пользоваться.

Дополним перечень нежелательных склеивающих веществ активными клеями на основе щелочи. Они так же при склейке наносят вред изделиям. Не стоит пользоваться самодельным клеем из кусочков поликарбоната и растворителя. Такой клей получается густым и вязким, склеивает пластик хорошо, но может вызвать деформацию изделия. Шов, полученный в результате склейки, не выдерживает нагрузки, т. к. клеевая масса слишком хрупка. Для склейки пластиков между собой, хорошие результаты показывает клей горячего отвердения на полиамидной основе. Он наносится на поверхность с помощью клеевого термопистолета.

Не имеет нареканий склейка деталей из поликарбоната клеями на полиуретановой основе.

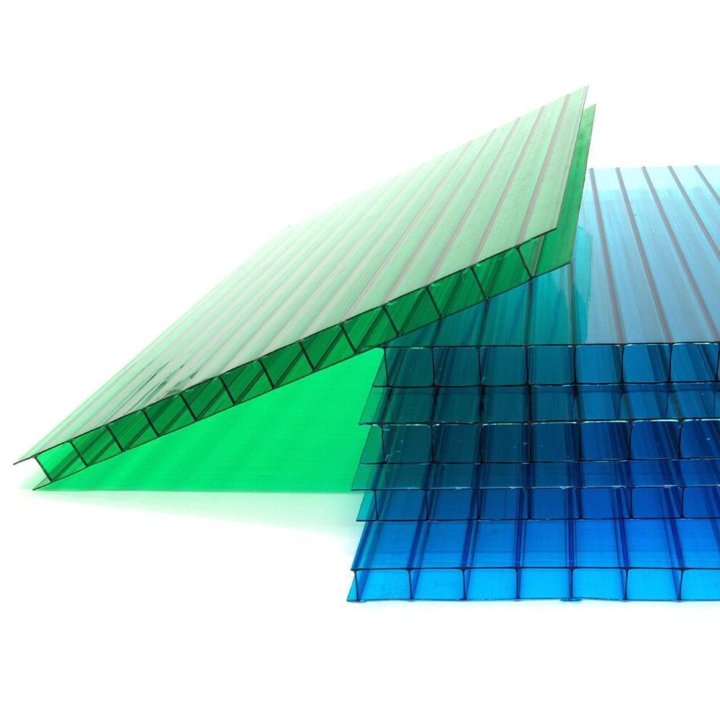

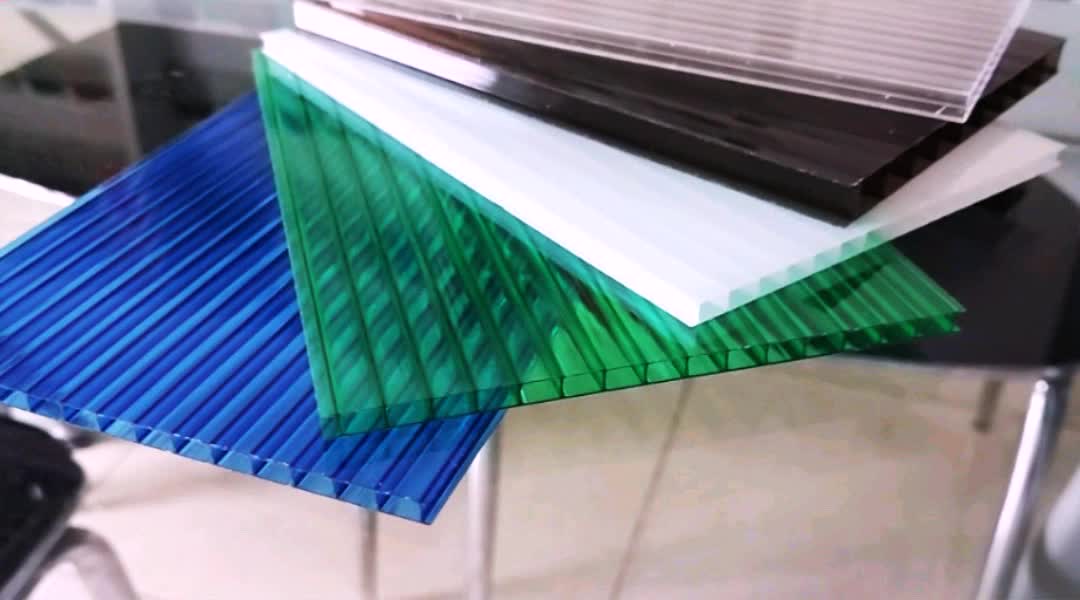

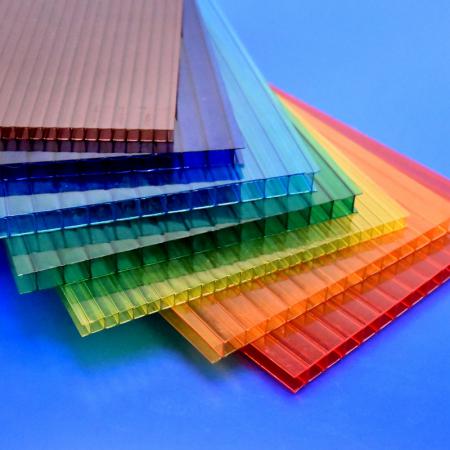

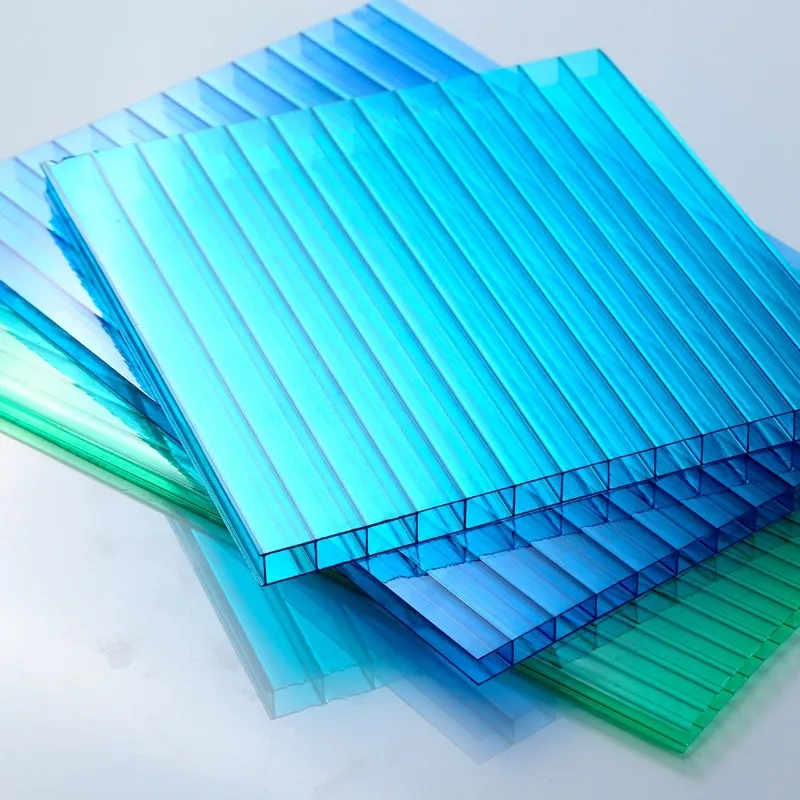

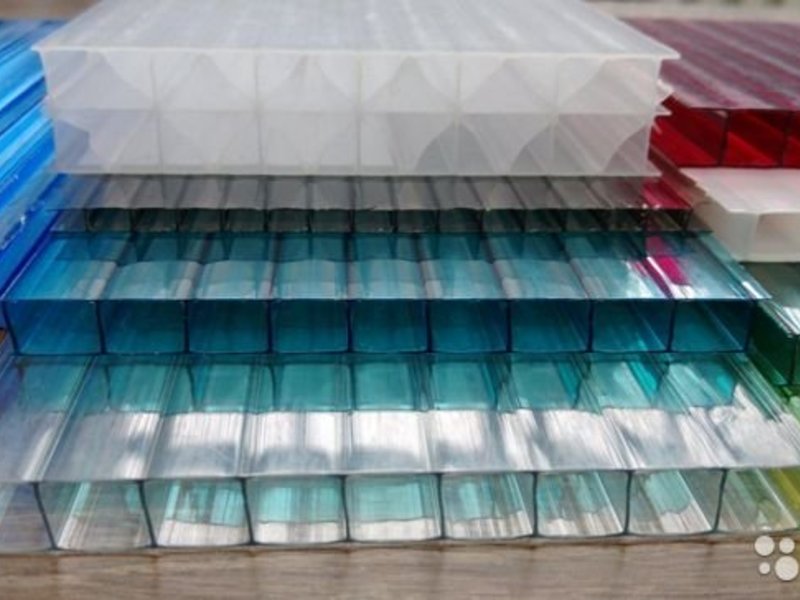

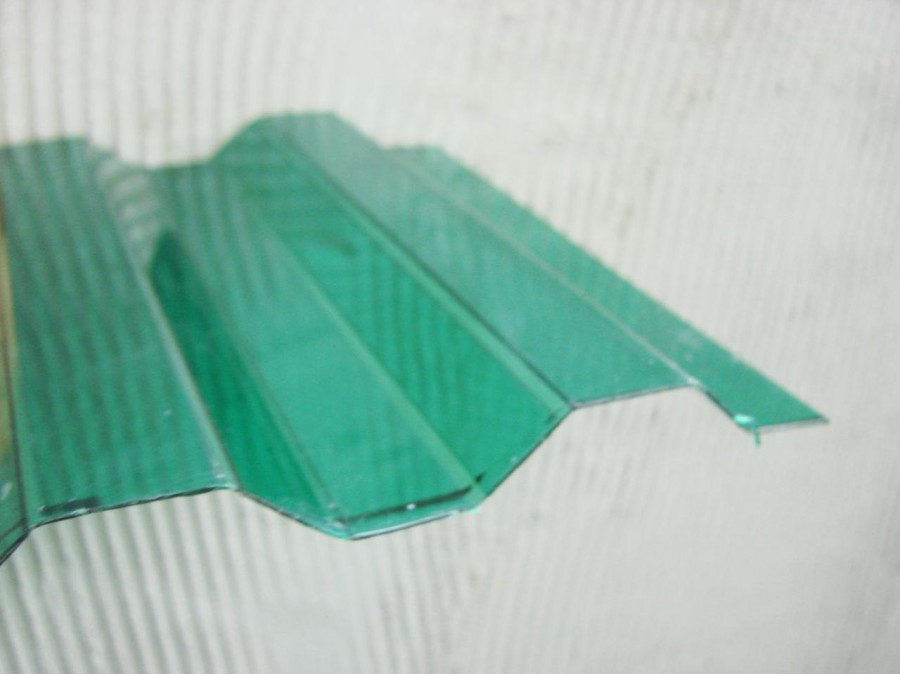

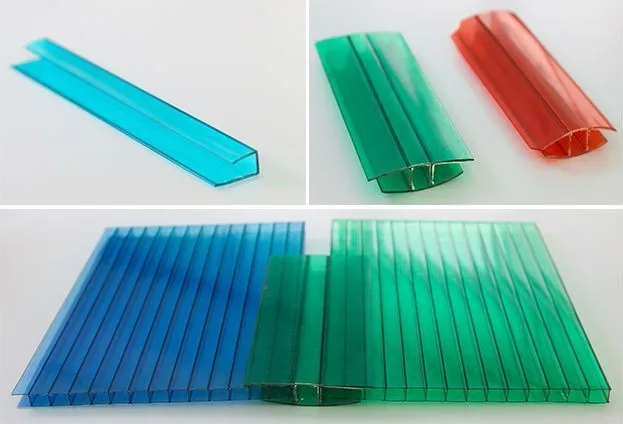

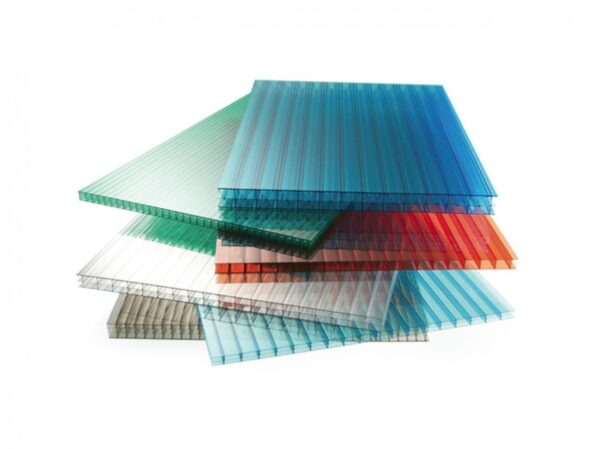

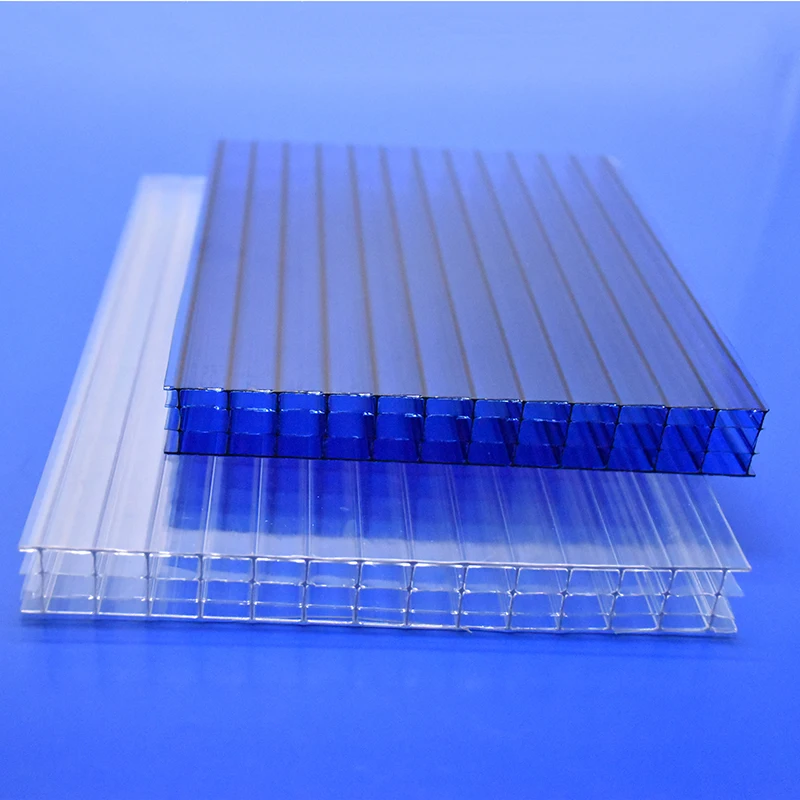

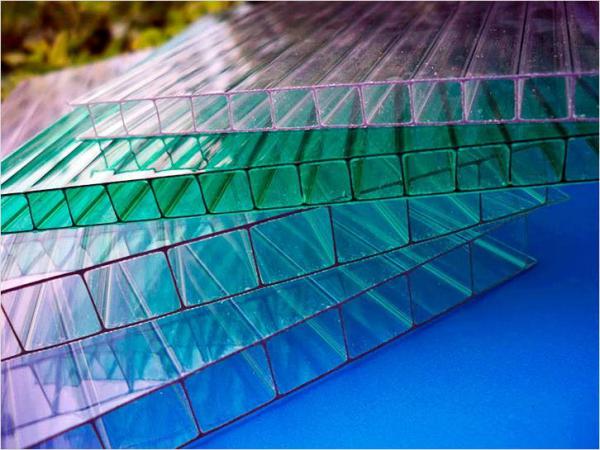

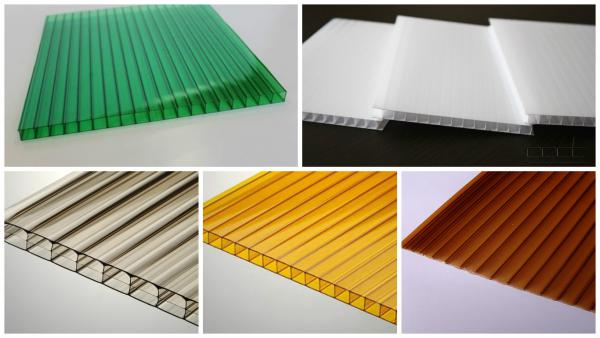

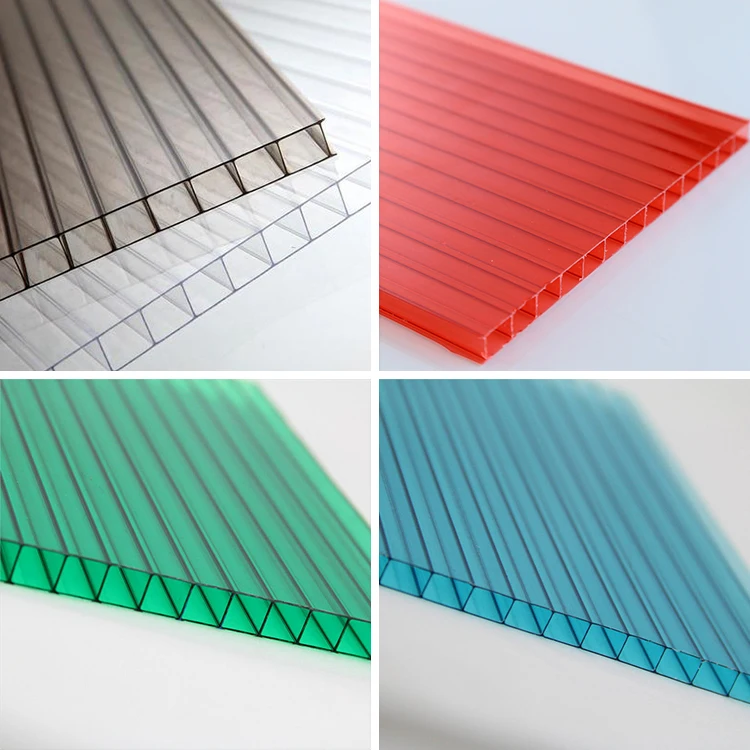

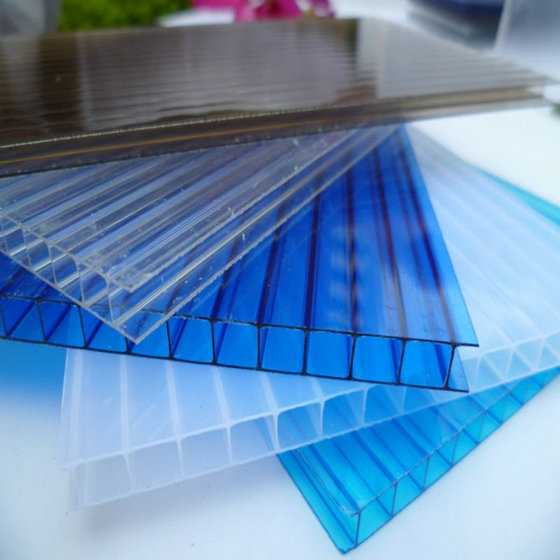

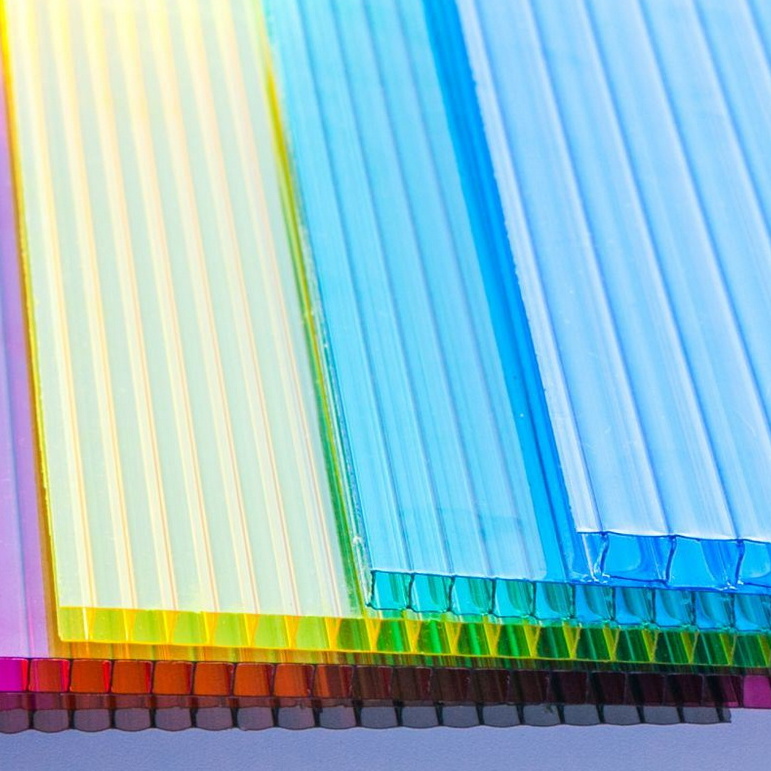

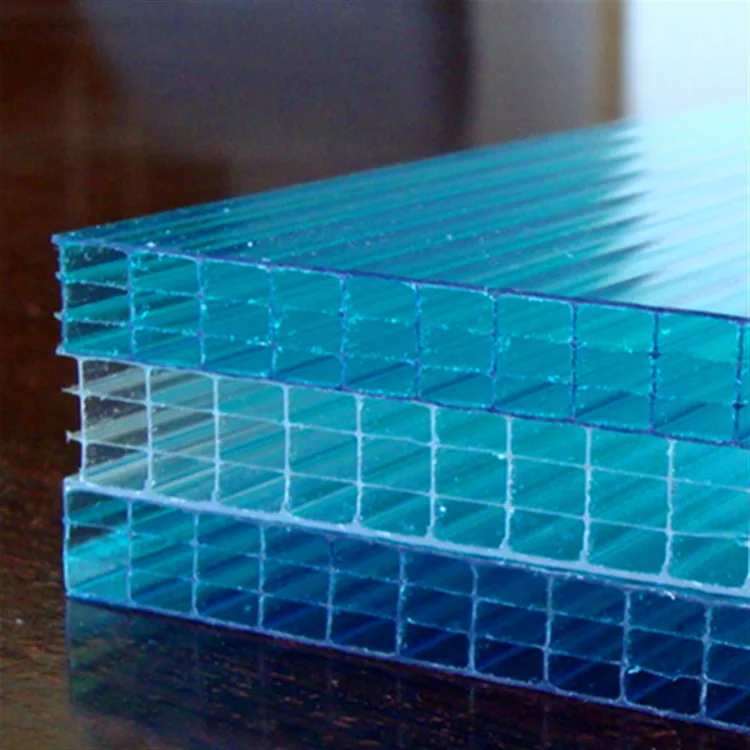

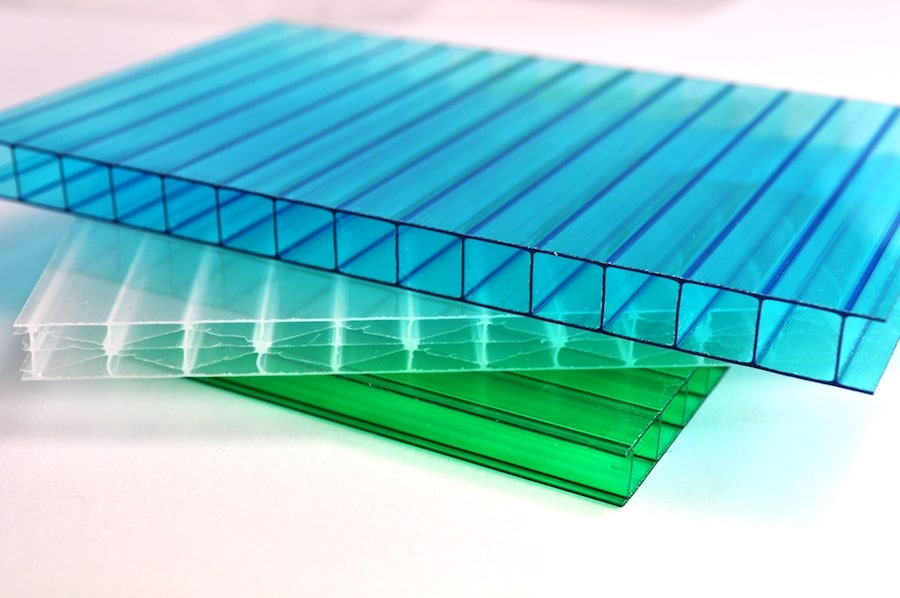

Виды поликарбоната

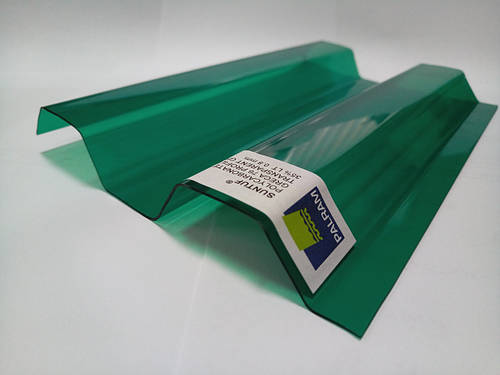

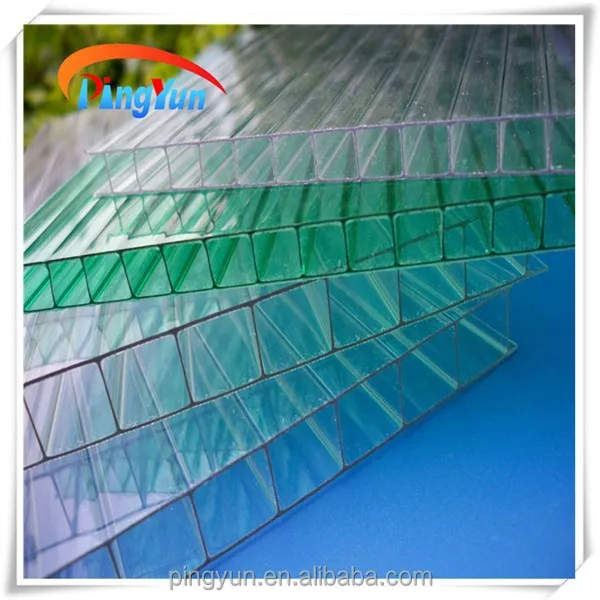

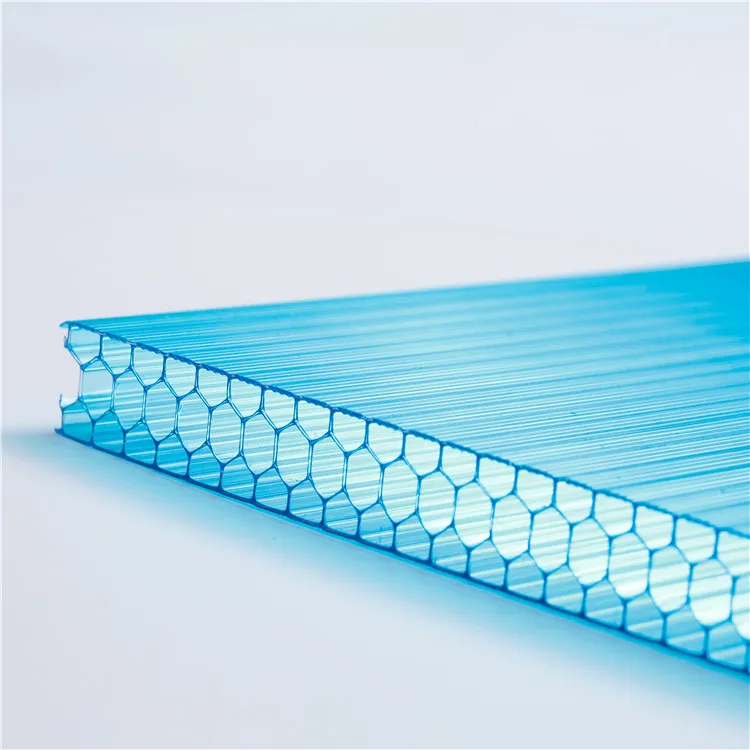

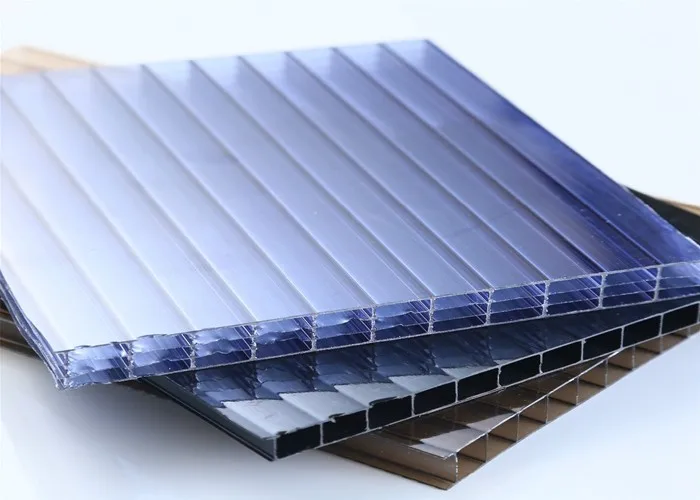

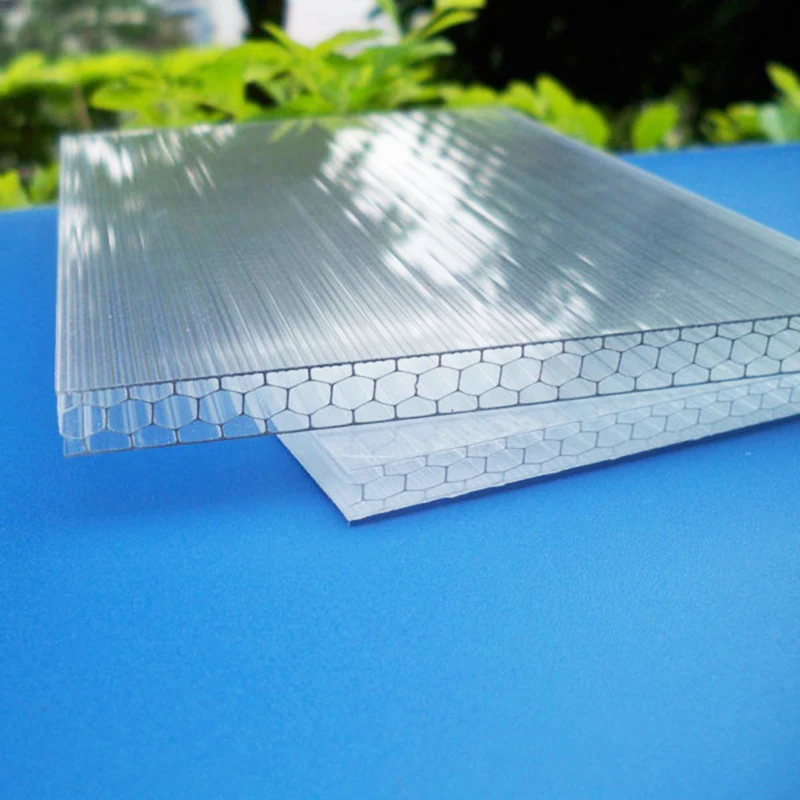

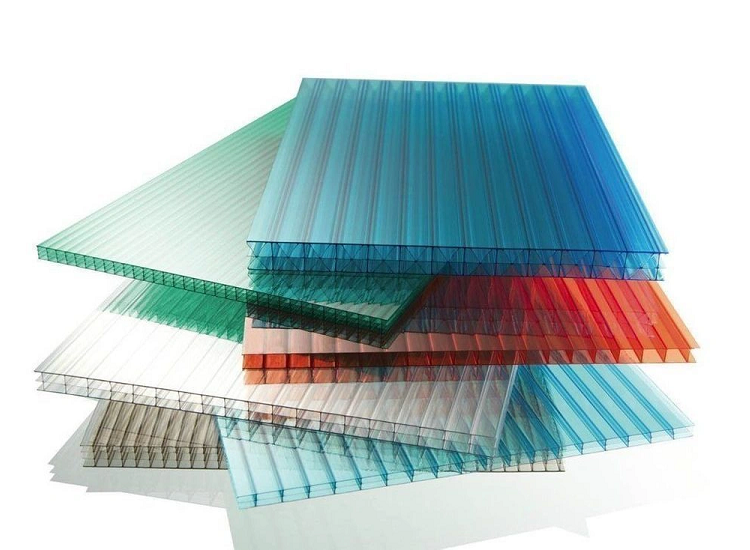

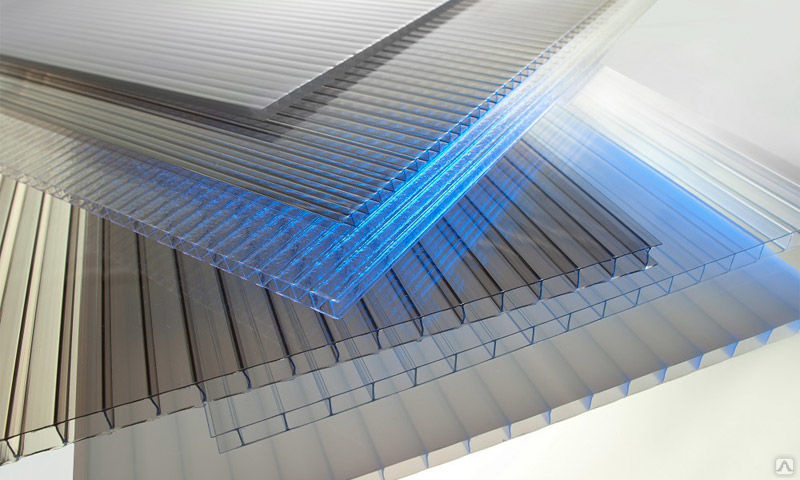

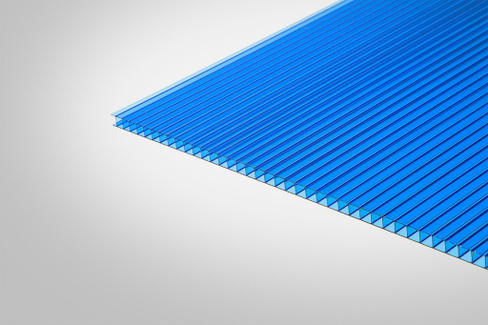

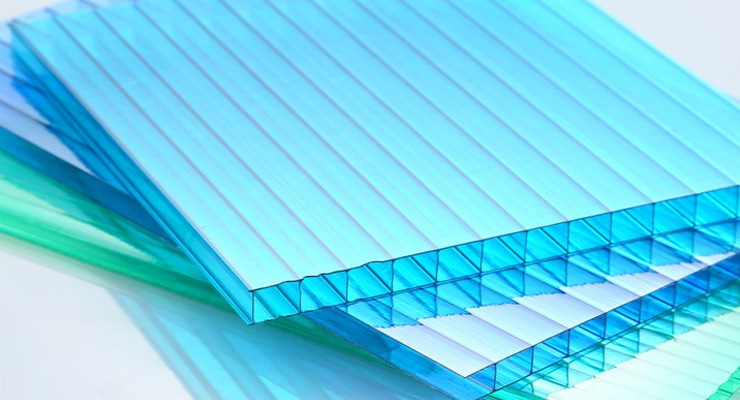

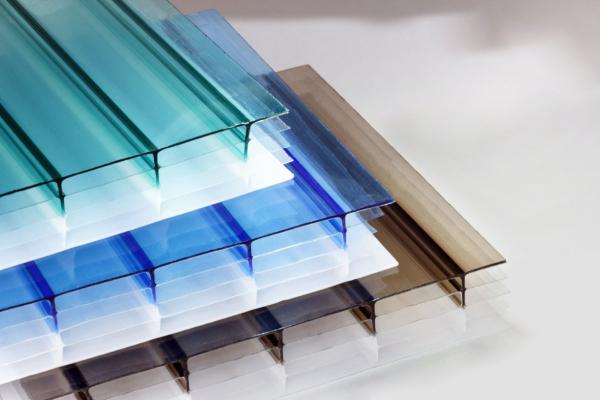

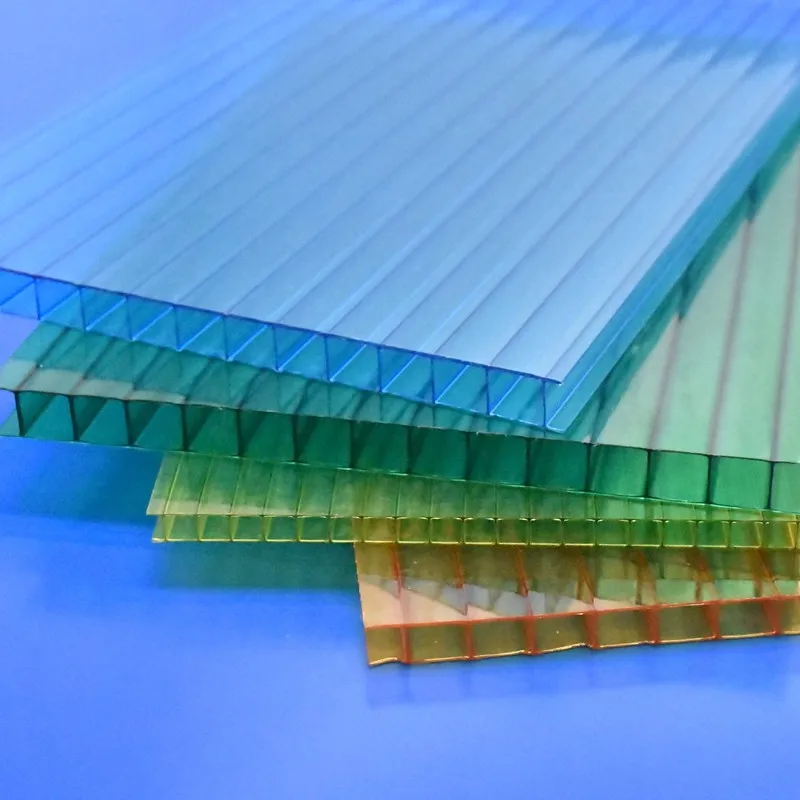

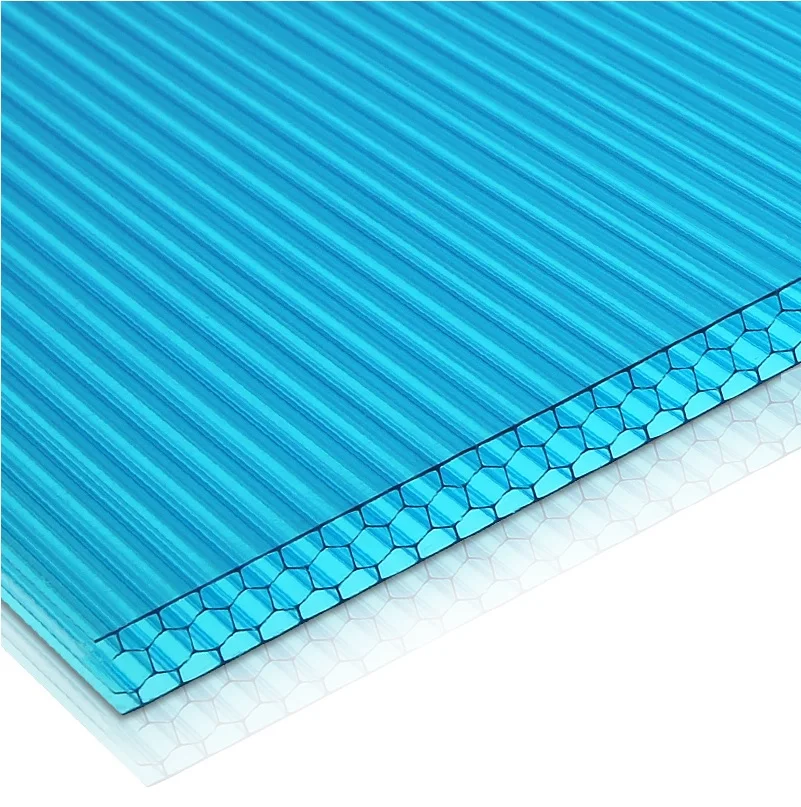

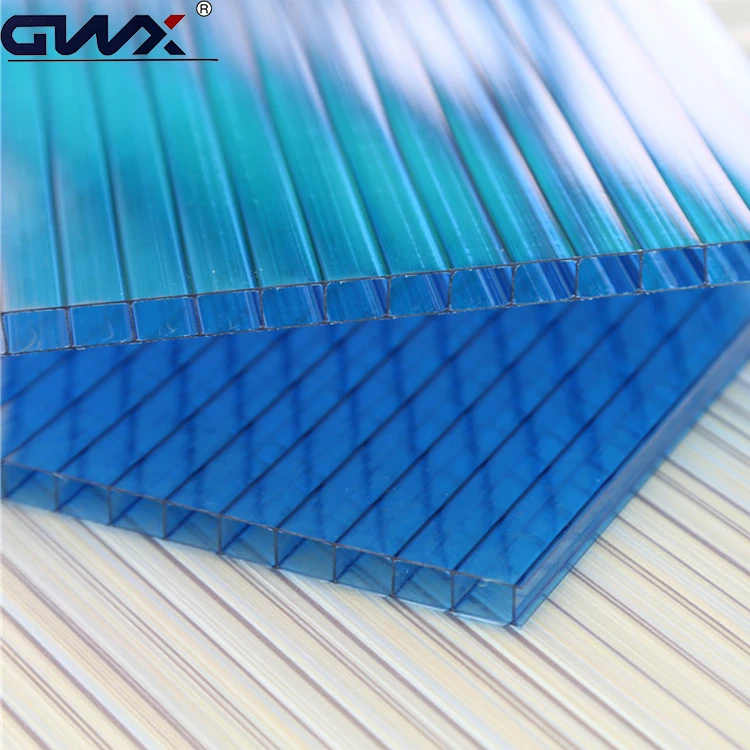

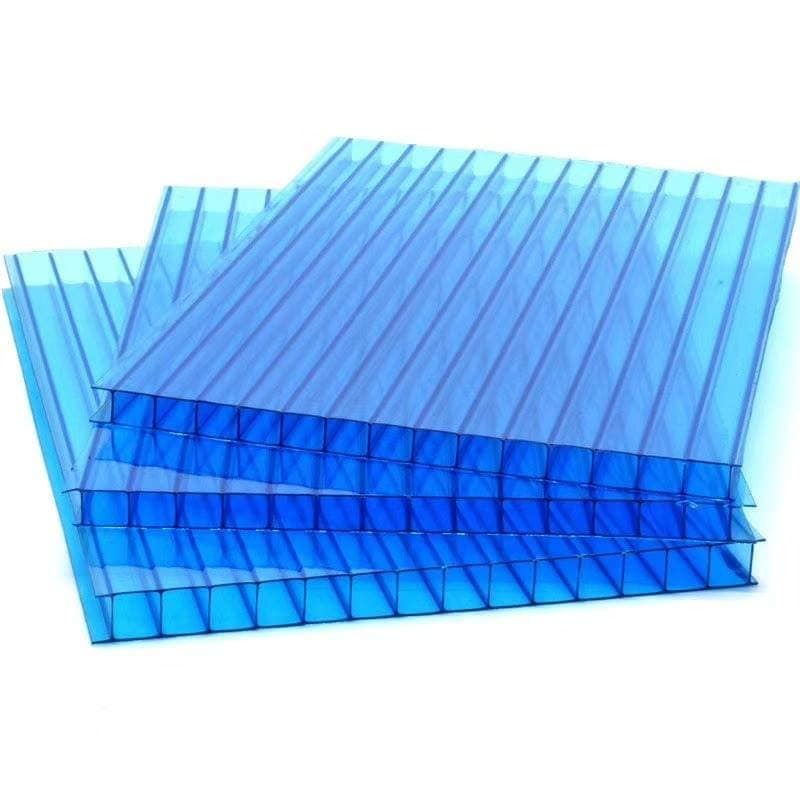

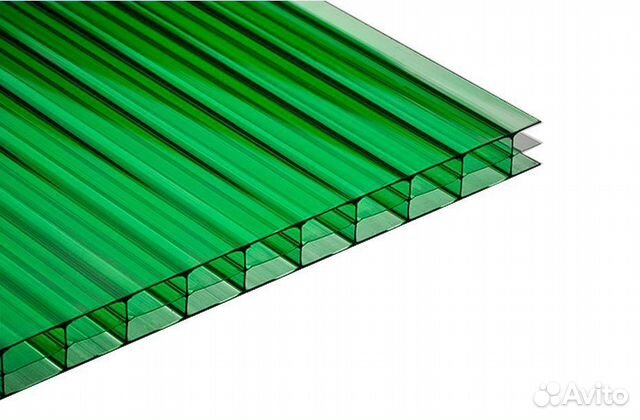

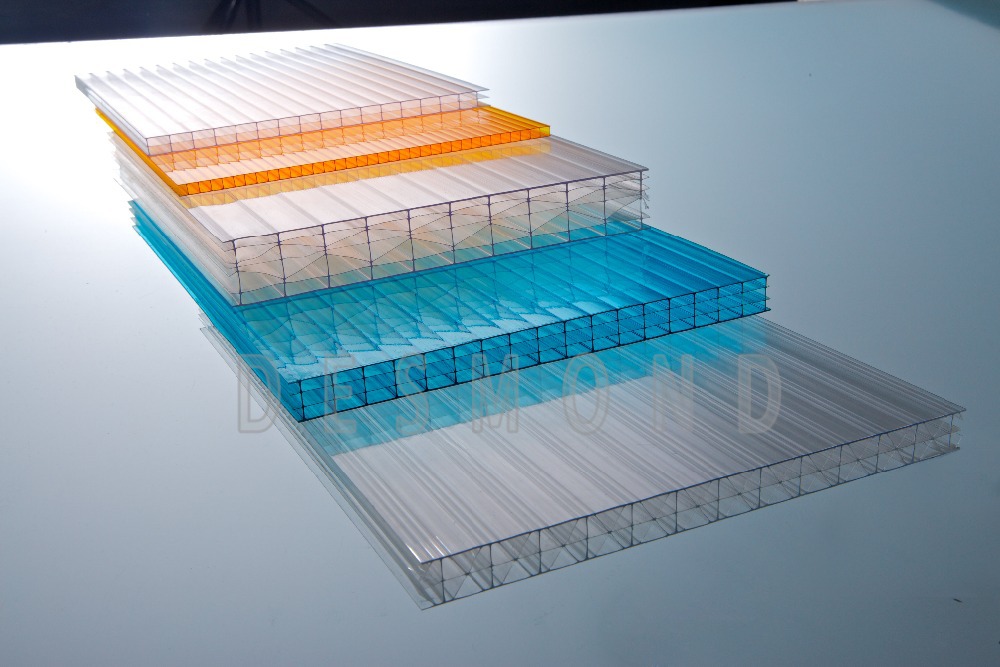

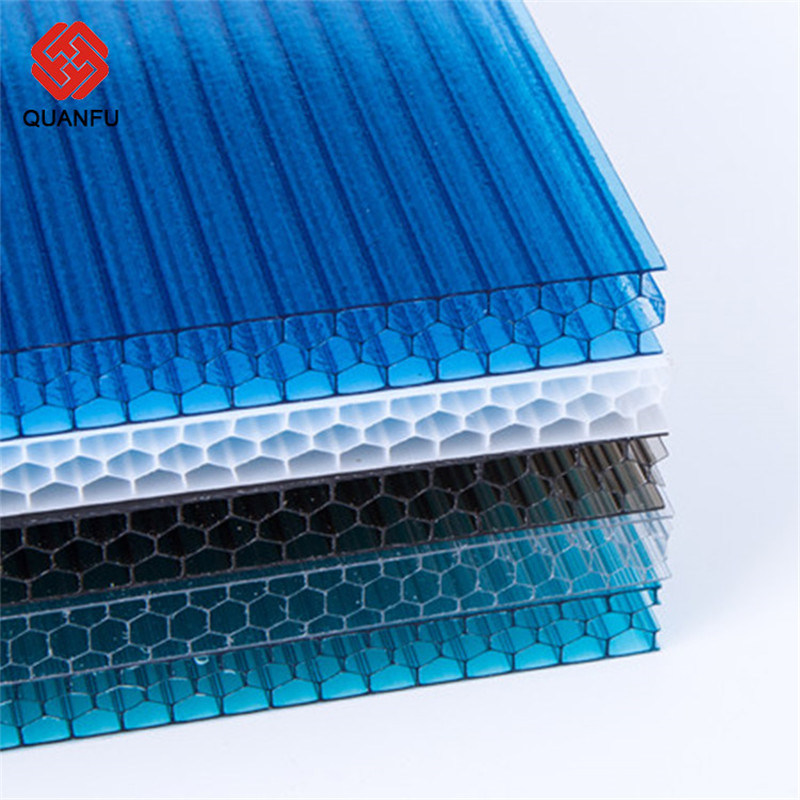

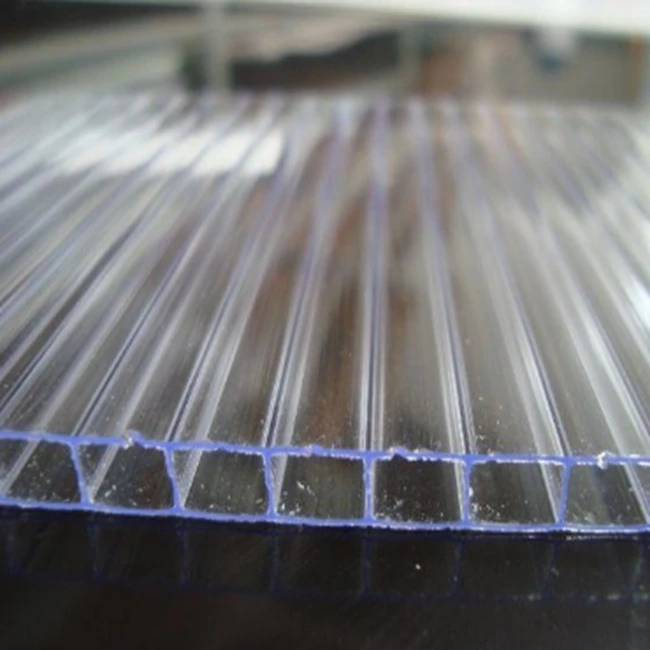

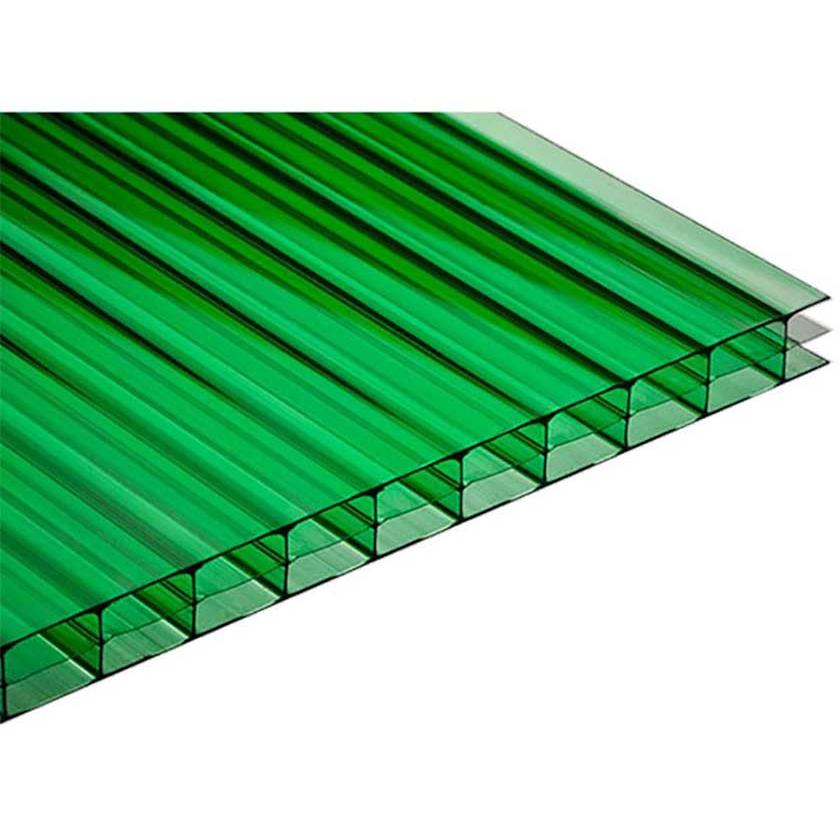

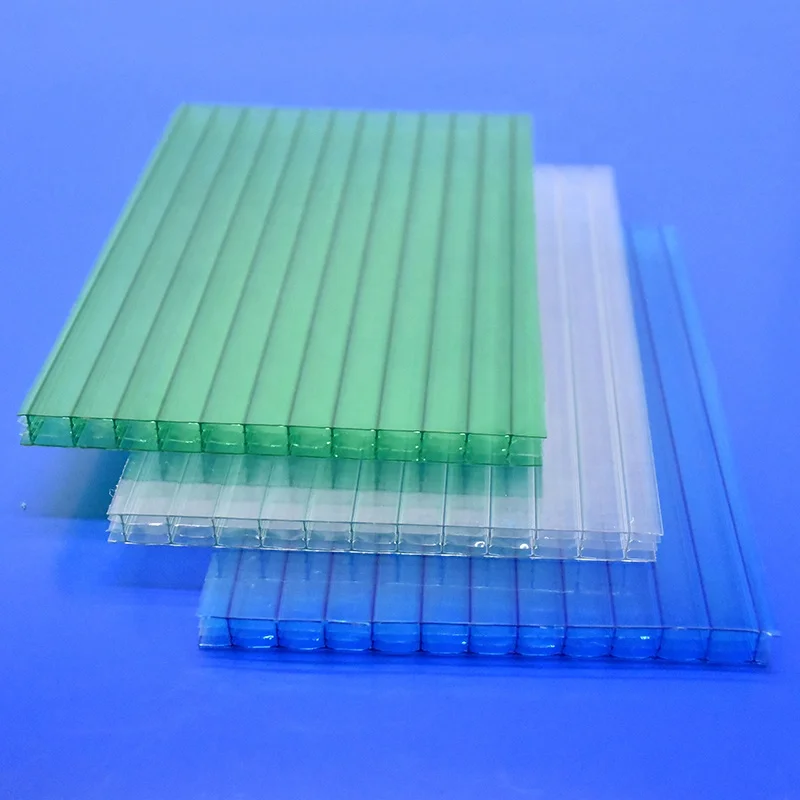

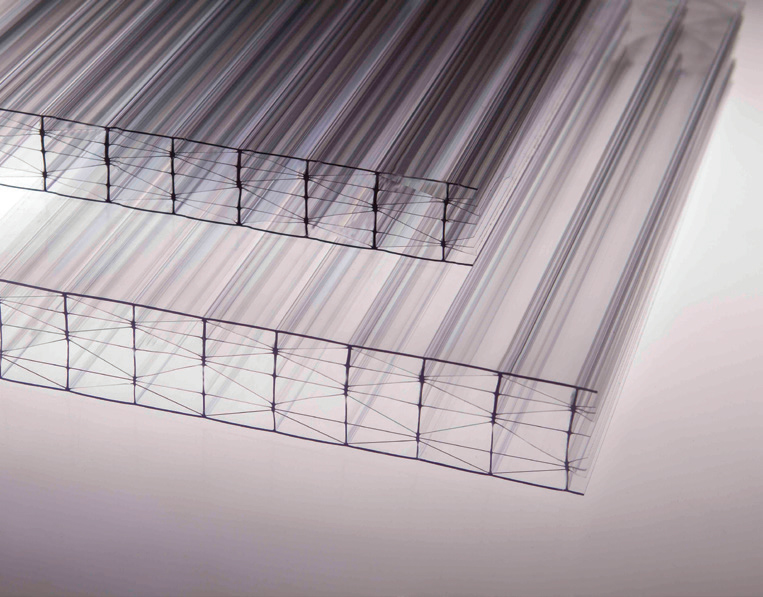

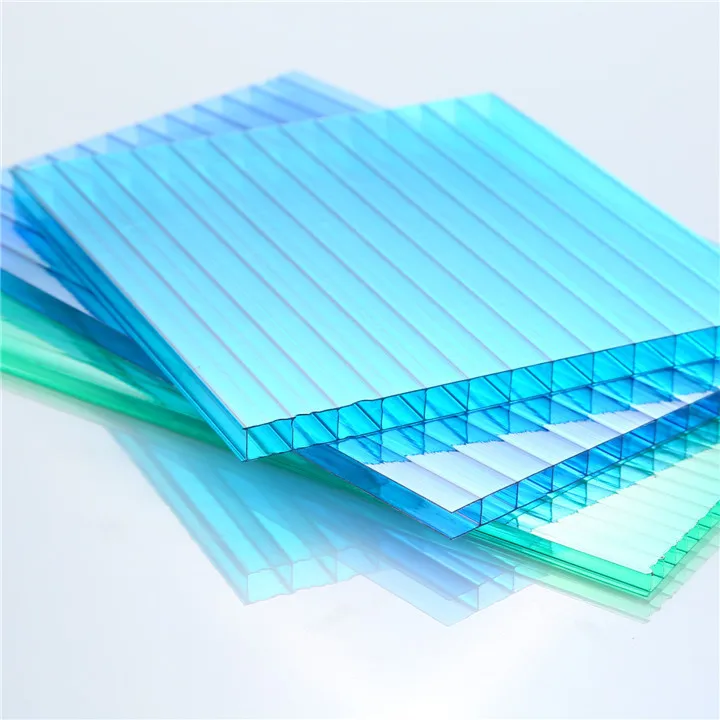

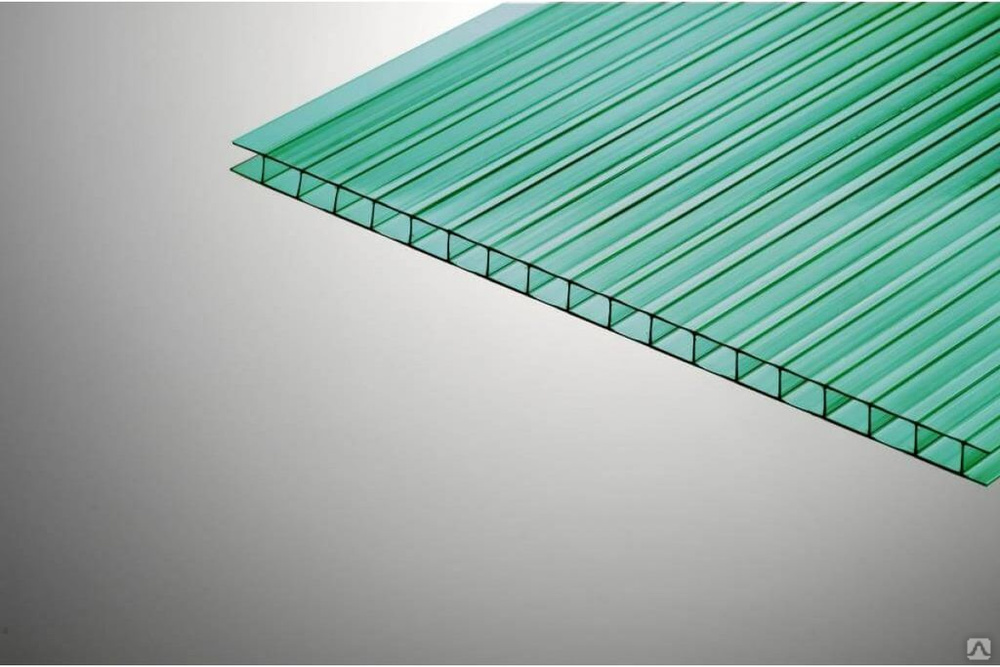

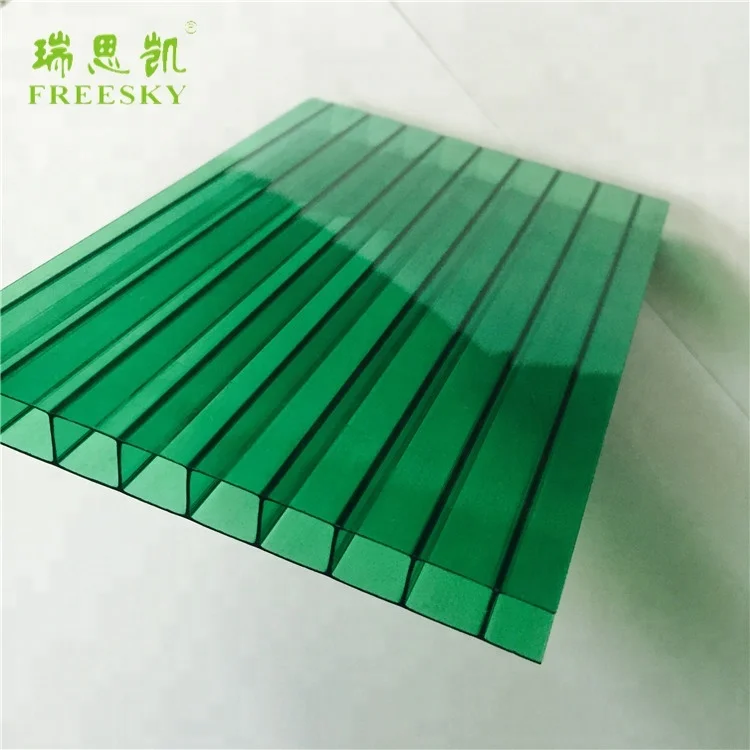

Пористый поликарбонат

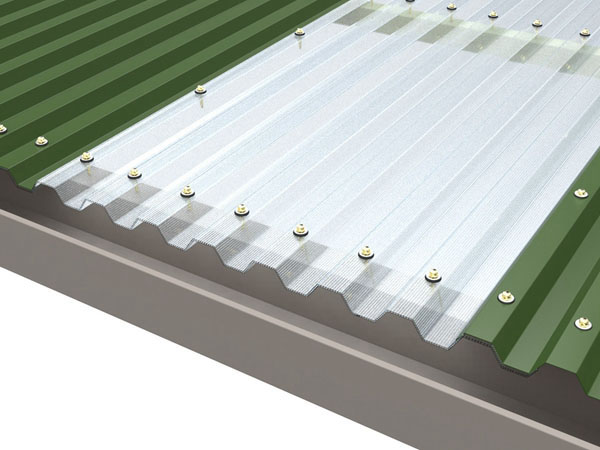

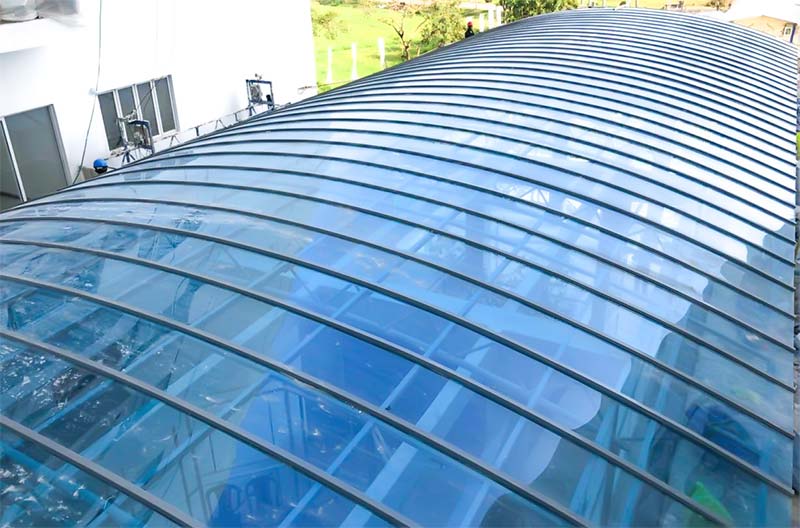

Поликарбонат производится двух видов: пористый и монолитный. Пористый полимерный пластик получил более широкое применение. Его используют в изготовлении козырьков и даже крыш, применяют в изготовлении дачных беседок и заборов. «Дачный сектор» оценил достоинства поликарбоната, когда рынок наводнили, сделанные из него и алюминиевых профилей, теплицы. Эстафету применения подхватили и декораторы театров и кино. Материал не только лёгкий, но и ударопрочный (антивандальный). Он легко переносит температурные перепады от -45 до +120 по Цельсию. Тугоплавок. Не горит, во время пожара он плавится, не выделяя токсичных веществ.

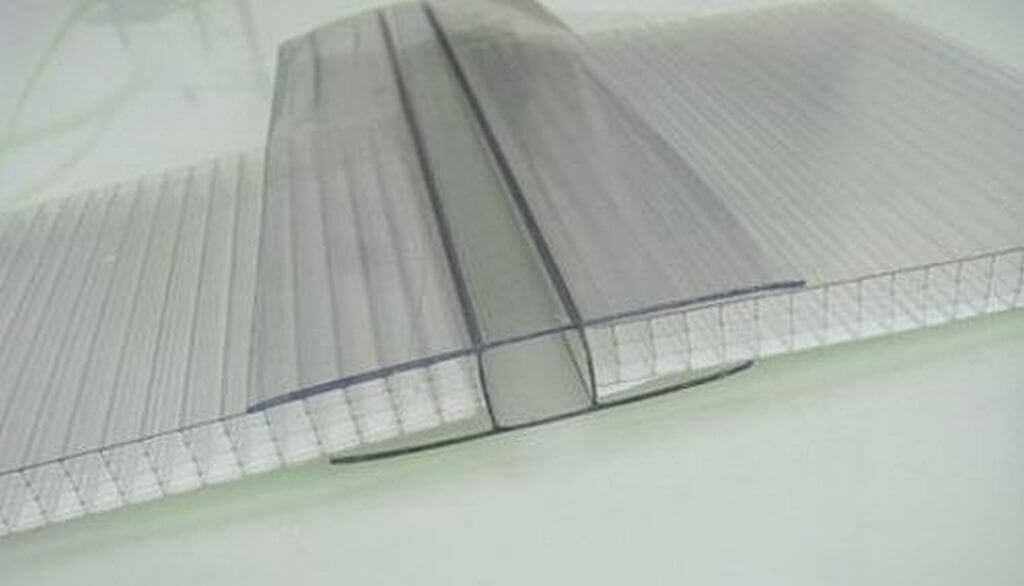

Приёмы склейки слоистого поликарбоната

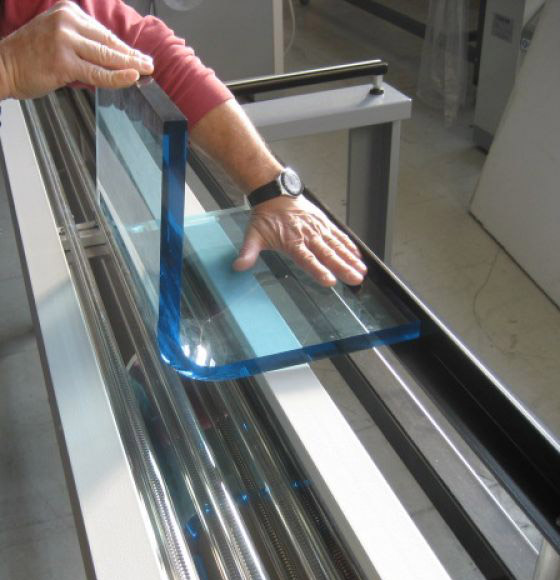

Помимо соединений листов поликарбоната профилями и другими способами, их можно приклеивать к ткани, дереву, стеклу, бумаге и даже к металлу. Существует два приёма склеивания: внахлёст и встык. Там, где требуется особая прочность и нагрузка, склеивать надо только внахлёст. В остальных случаях – встык, обязательно предварительно обезжирьте стыкующиеся стороны изопропиловым спиртом.

Там, где требуется особая прочность и нагрузка, склеивать надо только внахлёст. В остальных случаях – встык, обязательно предварительно обезжирьте стыкующиеся стороны изопропиловым спиртом.

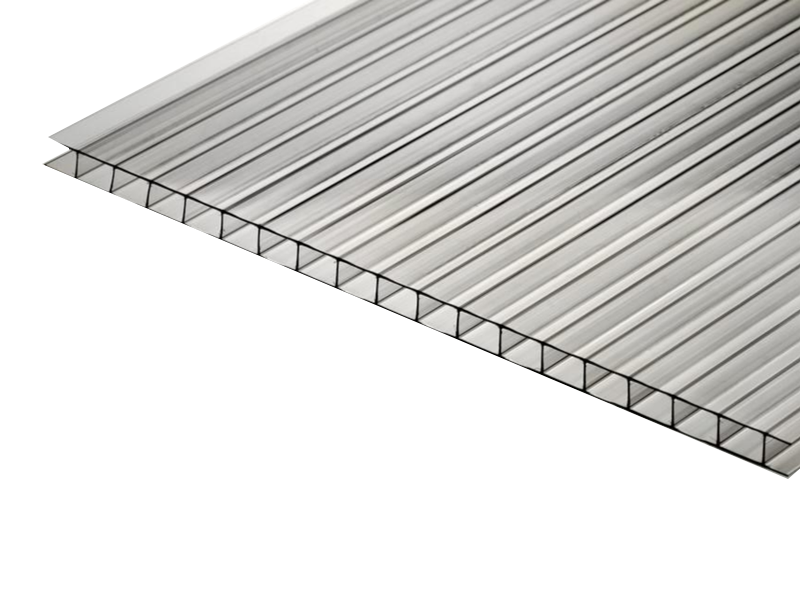

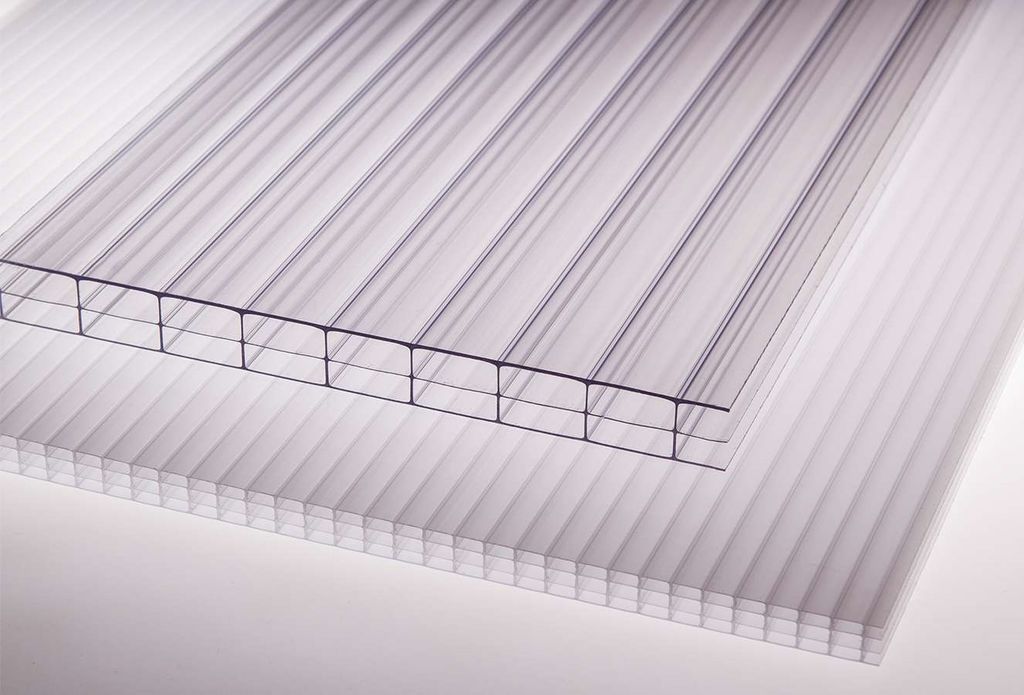

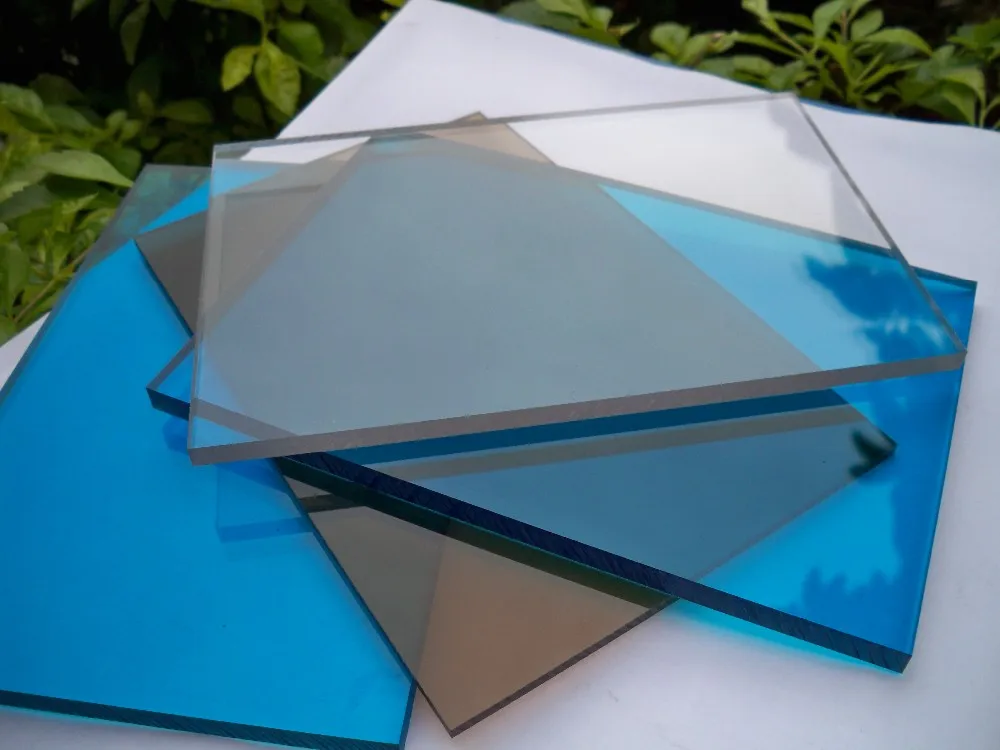

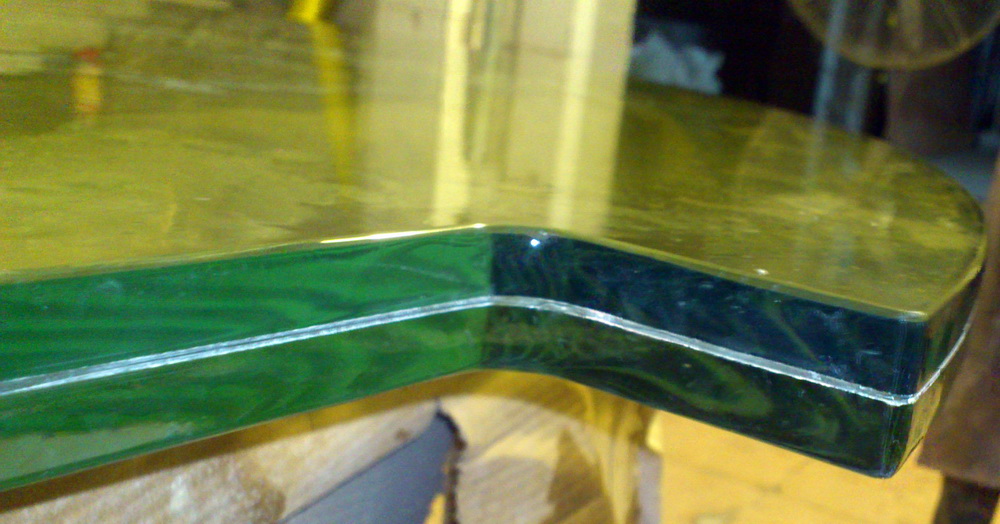

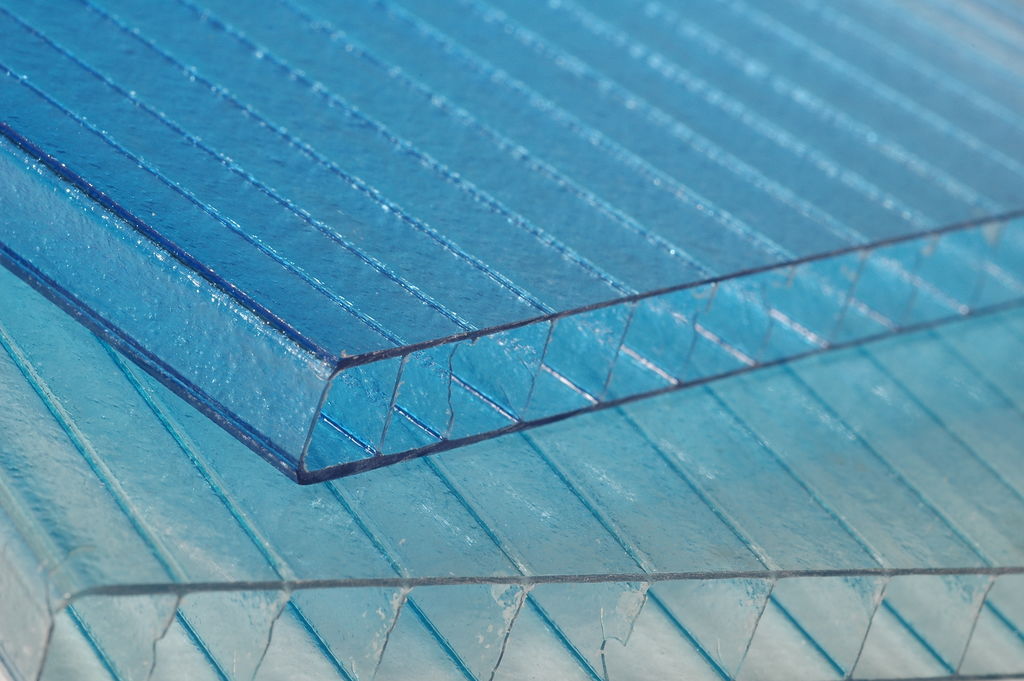

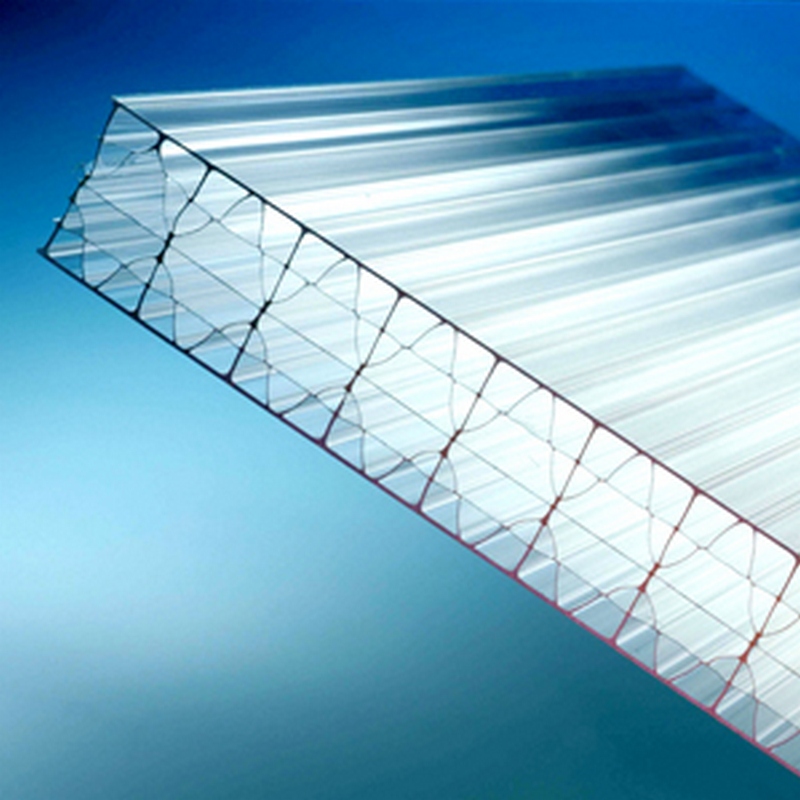

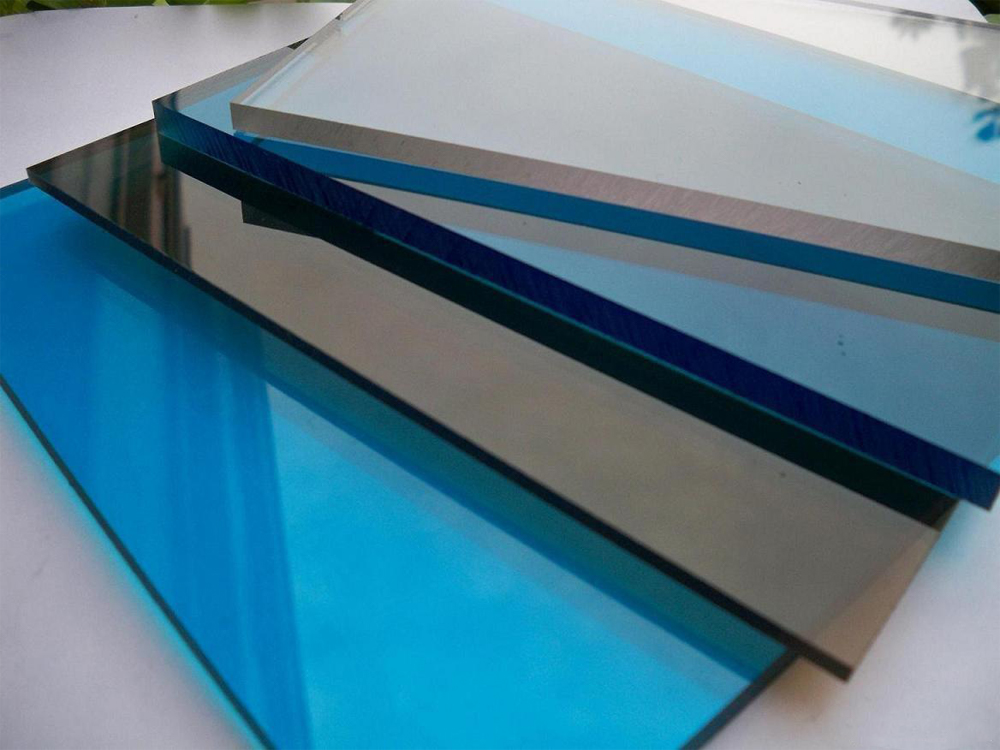

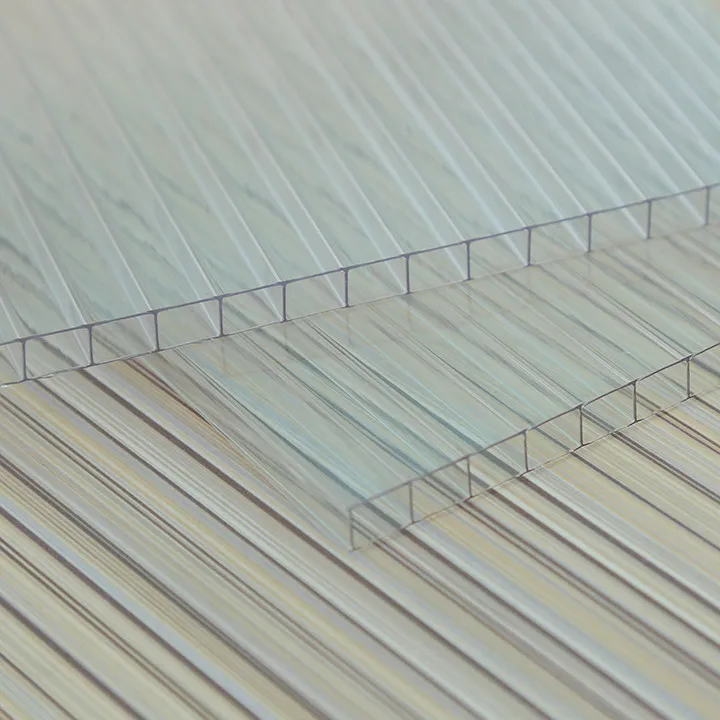

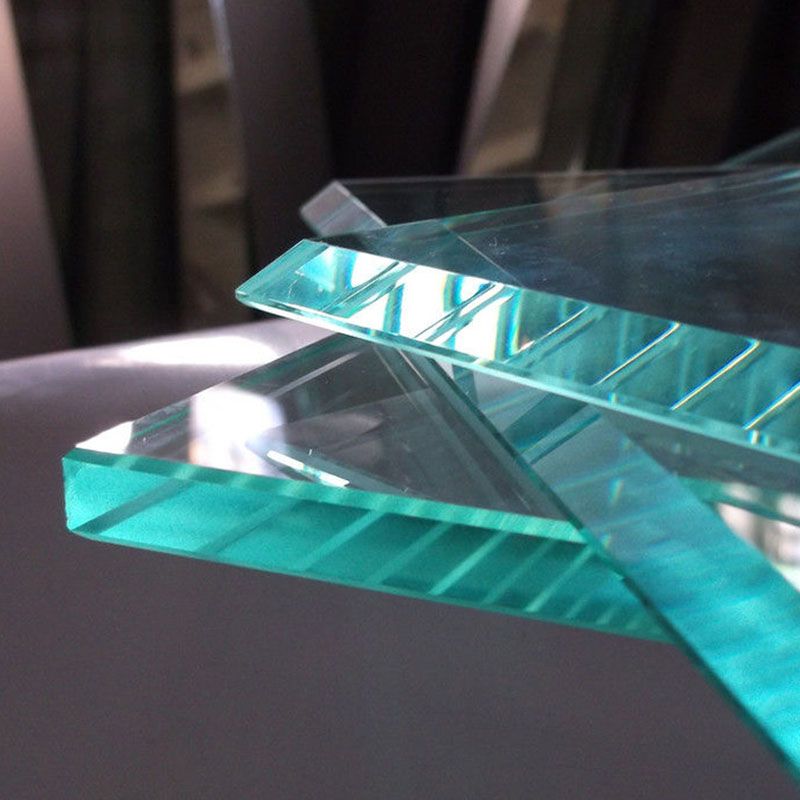

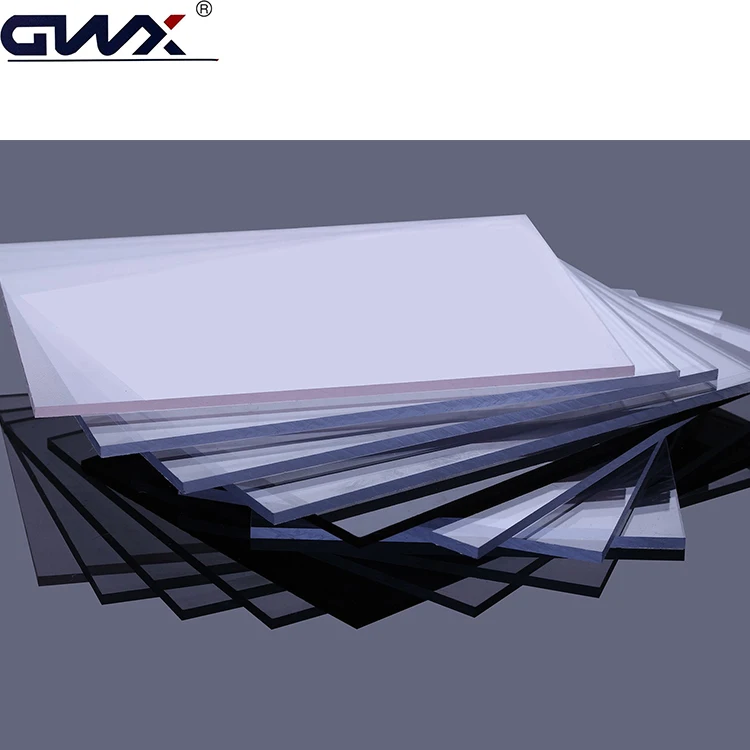

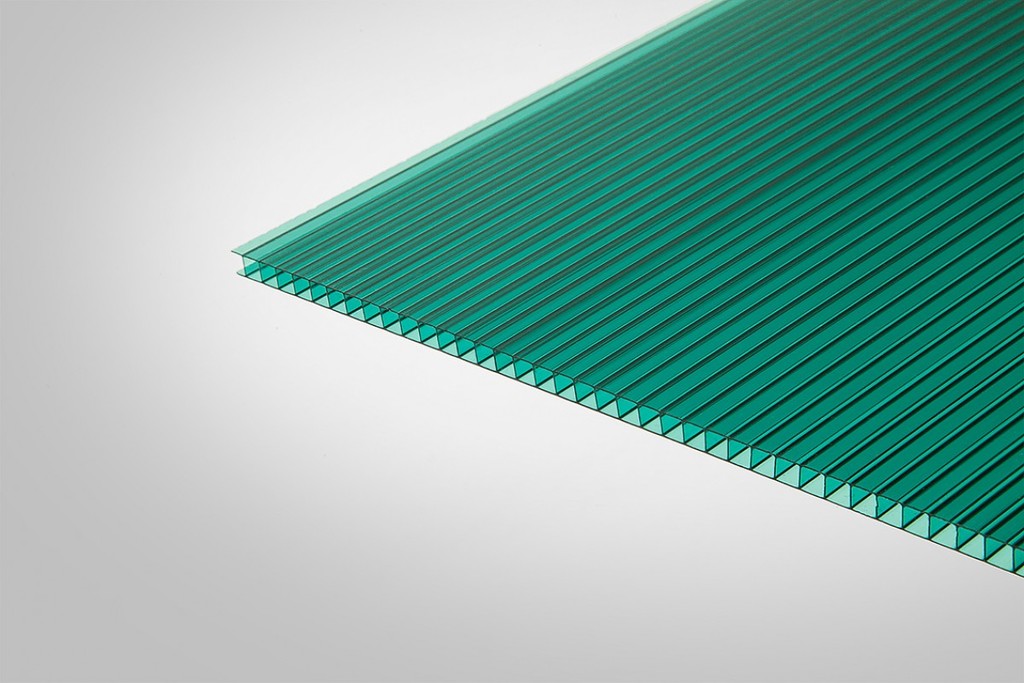

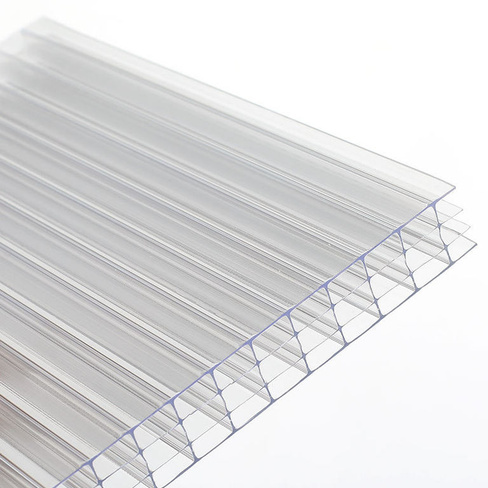

Монолитный поликарбонат

Этот полимерный пластик получил несколько иное применение, чем его «собрат» сотовый поликарбонат. Им принято облицовывать строительные объекты. Он для этого является идеальным материалом: прочный, прекрасно применяется без использования каркасов. Из него получаются интересные пандусы и подиумы. Благодаря высокой светопроницаемости, конструкции, создаваемые из монолитного пластика, могут выглядеть неординарно и эффектно благодаря внутренней подсветке.

Монолитный поликарбонат настолько прочен, что его можно просверливать, пилить, разрезать, сваривать импульсной и ультразвуковой сваркой, горячими электродами. Из него изготавливаются знаки на дорогах и указатели, витрины киосков и выставочное оборудование, щиты для защиты милиции и многое другое.

Этот пластик используется там, где востребованы его отличительные свойства: высокая прочность, долговечность, звукоизоляция, выносливость высоких и низких температур, не горючесть. Он прекрасно формуется вакуумом и под прессом. Соответственно клеи, которыми он клеится, не должны ухудшать качества пластика.

Чем лучше клеить монолитный поликарбонат

Там, где не требуется использовать монолитный поликарбонат по максимуму (особая прочность, ударная стойкость и пр.) можно применять те же клеи, что и при склейке слоистого пластика. Во всех остальных случаях рекомендуется производить склейку либо силиконовыми клеями английского производителя Dow Corning Ltd., либо двухкомпонентными клеями другой английской фирмы: HE 17017 или HE 1908. Два последних указанных клея совершенно прозрачны и применяются там, где требуются оптическая прозрачность изделия.

Плоские поверхности монолитного поликарбоната можно склеить вспененной акриловой лентой. Всегда нужно знать, что именно вы ждёте от изделия из поликарбоната. В каких условиях оно будет эксплуатироваться, как долго, при какой нагрузке и т. д. Располагая всеми ТЗ, Вы сможете подобрать необходимые клеи и остаться удовлетворенным результатом выполненной работы.

Всегда нужно знать, что именно вы ждёте от изделия из поликарбоната. В каких условиях оно будет эксплуатироваться, как долго, при какой нагрузке и т. д. Располагая всеми ТЗ, Вы сможете подобрать необходимые клеи и остаться удовлетворенным результатом выполненной работы.

Чтобы овощи в теплице развивались правильно, то ее необходимо порой проветривать, про все подробности правильного проветривания поликарбонатной теплицы с вами поделятся опытные специалисты.

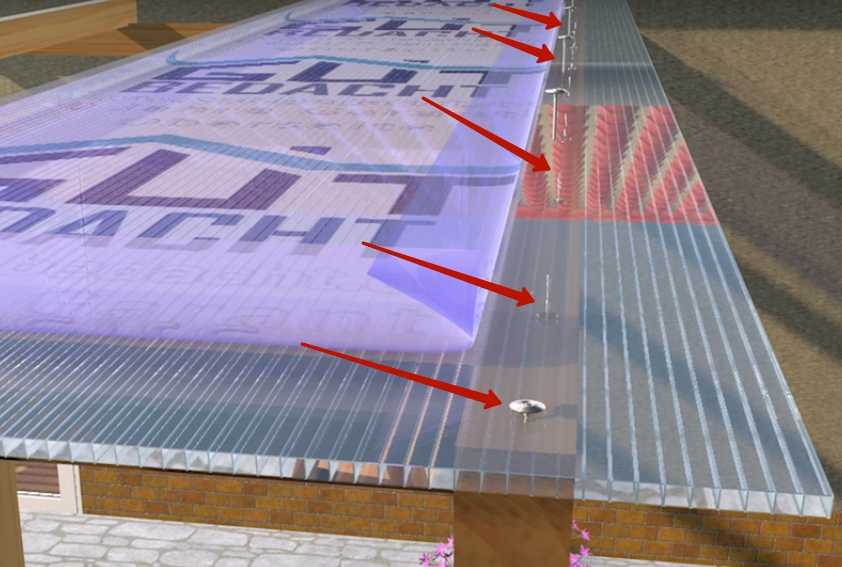

Решили делать крышу из поликарбонатных листов? Тогда вам следует изучить этот материал — http://moypolikarbonat.ru/kak-pravilno-klast-polikarbonat-na-kryishu-sovetyi-spetsialista/ , вы узнаете все подробности про укладку листов на крышу.

Читайте также и другой интересный материал:

♦ Рубрика: О материале.

Каким клеем клеить поликарбонат

Плиты из полимерных материалов не всегда применяются в том виде, в котором были выпущены. Для создания нужных конструкций используется клей для поликарбоната, позволяющий соединять части одного листа или склеивать между собой несколько термопластовых плит. Крепёжные элементы иногда не отвечают поставленным задачам, изменяя внешний вид изготавливаемой вещи. Склеивание подходящим составом не добавляет конструкционных элементов, обеспечивая при этом прочность изделия, его способность выдерживать воздействие окружающей среды.

Крепёжные элементы иногда не отвечают поставленным задачам, изменяя внешний вид изготавливаемой вещи. Склеивание подходящим составом не добавляет конструкционных элементов, обеспечивая при этом прочность изделия, его способность выдерживать воздействие окружающей среды.

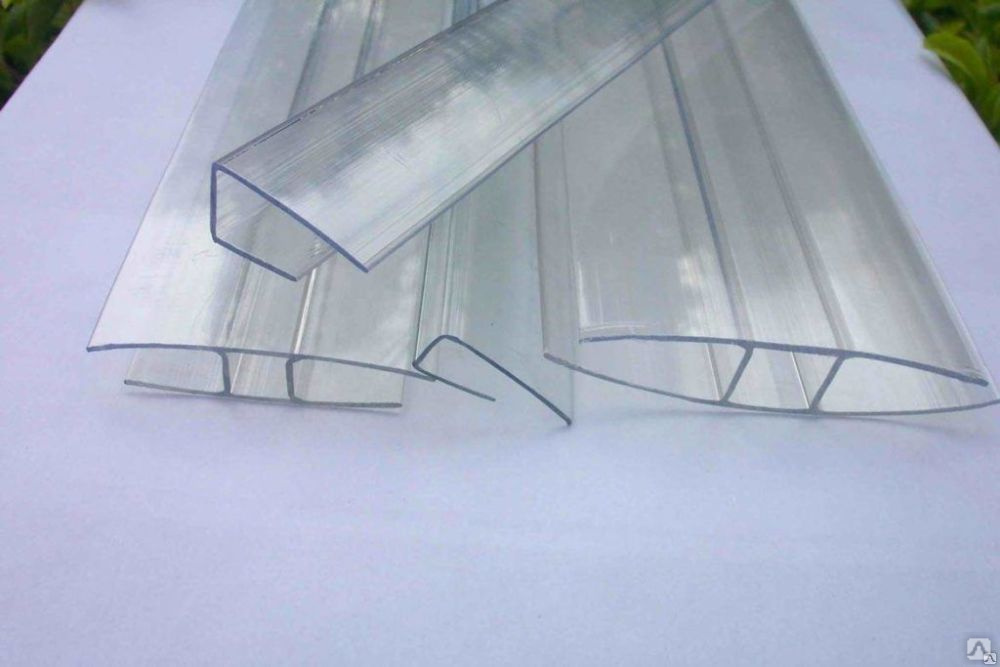

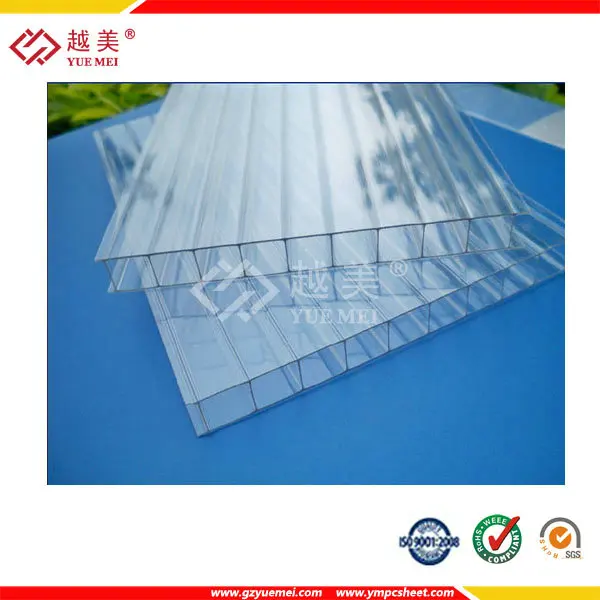

Вид монолитного поликарбоната (нажмите для увеличения)

Основные компоненты, используемые для склеивания полимеров

Чтобы выбрать, чем клеить поликарбонат, нужно примерно представлять, как те или иные компоненты клея влияют на характеристики соединительной смеси. Клеящие составы отличаются друг от друга по ряду основных параметров:

- простота применения;

- вязкость клеящего состава;

- прочность и быстрота соединения;

- прозрачность клеевой массы;

- способность выдерживать колебания температуры;

- водонепроницаемость;

- устойчивость к физическому воздействию.

Можно использовать одно- или двухкомпонентные составы (нажмите для увеличения)

Специальные клеящие составы, применяемые только для работы с поликарбонатом, не производятся. В строительстве используется клей, предназначенный для пластика и других полимерных материалов и при выборе нужного состава важно убедиться, что соединение прослужит долго и не испортит внешний вид готового изделия.

В строительстве используется клей, предназначенный для пластика и других полимерных материалов и при выборе нужного состава важно убедиться, что соединение прослужит долго и не испортит внешний вид готового изделия.

Для склеивания поликарбоната используются однокомпонентные и многокомпонентные составы на основе:

- полиамидов;

- полиуретана;

- этиленвинилацетата;

- силикона.

Ряд клеящих веществ, используемых для других материалов, не подходит для применения в отношении слоистого (сотового) или монолитного поликарбоната. Несмотря на устойчивость к физическому и температурному воздействию, полимерные материалы чувствительны к контакту с определёнными химическими соединениями. Не рекомендуется приклеивать поликарбонат составами, содержащими щелочь и различные растворители.

Посмотрите видео чтобы узнать больше:

Агрессивные химические реакции способны повредить склеиваемым поверхностям, нарушить структуру, изменить цвет и форму, не обеспечив при этом нужной прочности полученного соединения.

Нежелательным является наличие в составе клея дихлорэтана. Данное соединение обладает высокой токсичностью и огнеопасностью, что значительно ограничивает возможности применения.

Особенности клеящих составов

В зависимости от тех материалов, которые необходимо склеить между собой, используются те или иные клеящие составы. При выборе того, чем склеить поликарбонат следует ознакомиться с основными особенностями основных компонентов клея.

Для соединения между собой элементов конструкции и деталей из поликарбоната наилучший результат демонстрирует полиамидный клей горячего отвердения. Для его нанесения используется специальный термопистолет. Склейка, образующаяся при нагревании синтетического соединения достаточно прочная и способна выдерживать значительные физические воздействия.

Среди всех клеев — лучше всего подходит полиамидный (нажмите для увеличения)

Силиконовые склеивающие составы отвечают большинству требований, предъявляемых к качеству клея. Высокомолекулярные соединения отличаются высокой прочностью, устойчивы к изменению метеорологических условий. Единственным недостатком силикона является то, что он не прозрачный, а в лучшем случае мутно-белый. В основном выпускаются силиконовый клей серого, чёрного или белого оттенков. Для нанесения соединительного состава используются разливочные тюбики.

Высокомолекулярные соединения отличаются высокой прочностью, устойчивы к изменению метеорологических условий. Единственным недостатком силикона является то, что он не прозрачный, а в лучшем случае мутно-белый. В основном выпускаются силиконовый клей серого, чёрного или белого оттенков. Для нанесения соединительного состава используются разливочные тюбики.

Наибольшей прозрачностью обладают клеящие составы на основе полиуретана. К недостаткам можно отнести относительную сложность в применении. Для нанесения полиуретанового клея используются специальные механические или пневматические приспособления.

Этиленвинилацетат относится к высокомолекулярным полимерным соединениям, обладающим эластичностью и водонепроницаемостью. Для нанесения применяются специальные термопистолеты. В качестве расходного материала используются матовые и полупрозрачные стержни различных окрасок. Недостатком является более низкая прочность соединения, чем у других составов.

Листы поликарбоната удобно прикреплять к ровным поверхностям при помощи двухсторонней акриловой клейкой ленты. Дисперсный акрил может быть прозрачным или цветным и прекрасно приклеивается к пластиковым и другим материалам, благодаря высоким адгезионным (прилипающим) качествам.

Дисперсный акрил может быть прозрачным или цветным и прекрасно приклеивается к пластиковым и другим материалам, благодаря высоким адгезионным (прилипающим) качествам.

Порядок склеивания изделий из поликарбоната

Для обеспечения прочности будущего соединения, склеиваемые поверхности следует очистить от загрязнений и обезжирить. В качестве средства для обезжиривания используется изопропиловый спирт. Клей для поликарбоната наносится при помощи специальных пистолетов, разливочных тюбиков, шприцов или ёмкостей с аппликатором.

В зависимости от предполагаемой нагрузки определяется как склеить конструкцию, встык и внахлёст. При необходимости обеспечения высокой надёжности и прочности соединения, клеить рекомендуется только внахлёст. Склейка встык менее прочна, поэтому применяется при относительно небольшой нагрузке, в местах, где особую важность имеет внешний вид готовой конструкции.

Узнайте больше информации из видео:

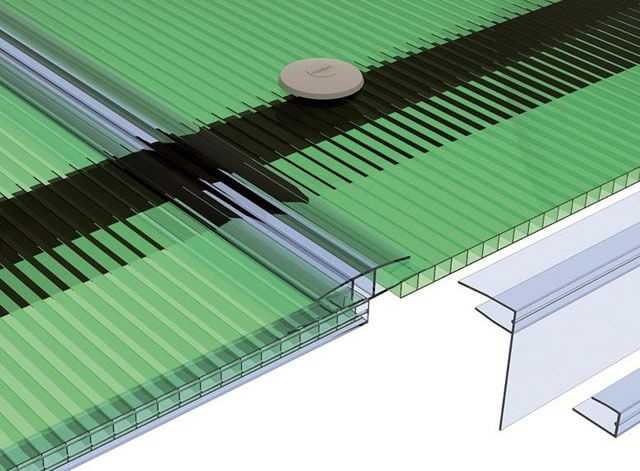

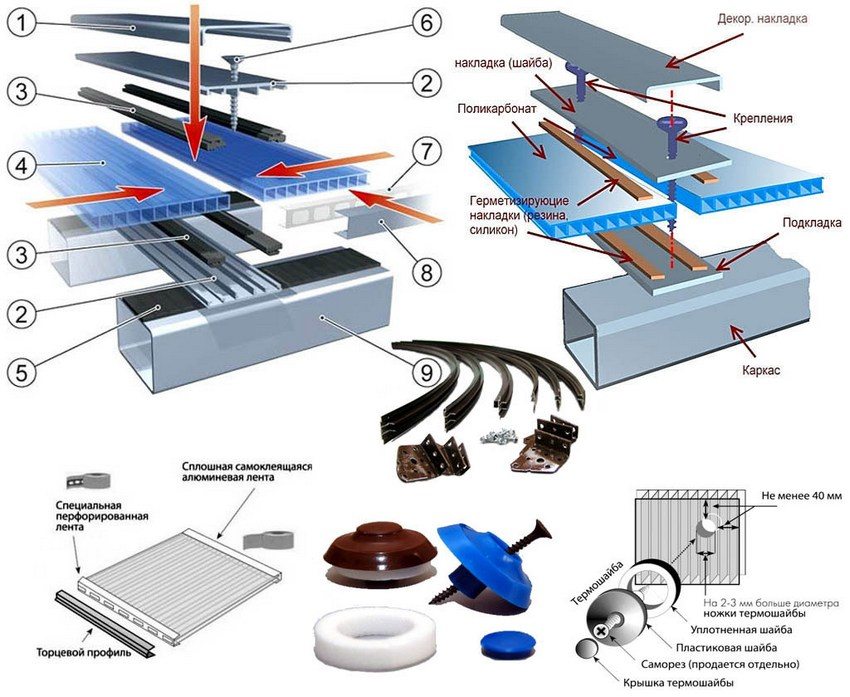

Поликарбонат отличается стойкости к физическим воздействиям, поэтому для соединения могут применяться крепежные изделия: саморезы и шурупы. Клей для работы с поликарбонатом может применяться в качестве герметизирующего состава, особенно при монтаже деталей из пористого (сотового) поликарбоната. При помощи клея заделываются места соединения с крепёжным элементом для исключения попадания влаги и грязи.

Клей для работы с поликарбонатом может применяться в качестве герметизирующего состава, особенно при монтаже деталей из пористого (сотового) поликарбоната. При помощи клея заделываются места соединения с крепёжным элементом для исключения попадания влаги и грязи.

Склейка изделия из поликарбоната:

В ряде случаев может понадобиться герметизация краёв деталей из поликарбоната, особенно если речь идёт о слоистом материале. Если не обработать открытые для внешней среды полости, в детали будет попадать различный мусор и изделие быстро загрязнится изнутри, потеряет эстетическую привлекательность.

Клеящий состав должен обеспечить надёжность и долговечность соединения, не нанося при этом ущерба внешнему виду конструкции. Клей на основе химических соединений, не являющихся щелочью или растворителями, при правильном применении способен надолго гарантировать прочность и эстетическую привлекательность готового изделия.

Чем заклеить поликарбонат на теплице: как склеить между собой

Поликарбонат один самых востребованных строительных материалов современности. Прочность, легкость, простота монтажа и отличная светопропускания способность делают его незаменимым при строительстве теплиц и навесов.

Однако даже самые качественные полимерные соединения со временем изнашиваются. Кроме того, причиной преждевременного износа может стать непрофессиональный монтаж или выбор листов несоответствующей толщины. В результате под действием атмосферных осадков он деформируется, а на поверхности появляются трещины и дыры. Но, чтобы отремонтировать теплицу не обязательно демонтировать поврежденные листы. Достаточно подобрать эффективное средство и склеить поликарбонат на месте.

Результат работ по склейке данного материала зависит от ряда специфических особенностей. Поэтому, прежде чем клеить поликарбонат в домашних условиях необходимо разобраться в тонкостях процесса.

Проводя работы по склеиванию полимерного материала любого типа нужно добиться не только прочности и эластичности шва, но и сохранить презентабельный вид, а также светопропускную способность. К тому же, нужно учесть, что склейка поликарбоната разных видов производится различными методами и требует особого клеевого состава.

К тому же, нужно учесть, что склейка поликарбоната разных видов производится различными методами и требует особого клеевого состава.

Чем склеить поликарбонат монолитный в простых конструкциях?

Склеивание производиться различными средствами. Но, более целесообразно для легких сооружений (мини-парники, навесы над беседками и т.д.) использовать:

- Однокомпонентный клей. Этот тип клея лучше всего выбирать при соединении простых конструкций, состоящих из разных по качеству и составу материалов. Им можно приклеить поликарбонат к металлу, резине, стеклу, пластику и др. Самыми популярными средствами являются Cosmofen, Silicone mastic, Acrifix 192, Vitralit 5634. Клей быстро застывает и создает прочные соединения. Устойчив к перепаду температур и может использоваться в условиях повышенной влажности.

- Клей горячего отверждения. Идеально подходит для легких конструкций и создает достаточно крепкие соединения. Желательно выбирать клеящие вещества на полиамидных основах.

- Этиленвинилацетатный клей. Одно из лучших бытовых термопластичных клеящих веществ. Прост в применении и дает хорошие результаты при склеивании простых сооружений.

Чем можно склеить поликарбонат сотовый?

Несмотря на негативное отношение многих мастеров, оптимальным средством для склеивания данного вида полимера остается растворитель, основа которого состоит из этилхлорида или метиленхлорида.

Впрочем, профессионалы советуют совсем не использовать клей при соединении сотового карбоната. Гораздо надежнее прикрутить листы саморезами и загерметизировать края. Герметизация стыков выполняется торцевым профилем, а при накладывании латок края обклеиваются самоклеящейся пленкой.

Чем клеить сотовый поликарбонат между собой, если применение саморезов невозможно? В таком случае лучше воспользоваться полиуретановым клеем. Но, в любом случае, придется позаботиться о снижении нагрузки на шов.

Чем можно склеить поликарбонат между собой в сложных конструкциях?

Чаще всего поликарбонат склеивают однокомпонентными или двухкомпонентными клеями. В том случае, если необходимо прикрепить детали сложных конструкций (теплицы больших размеров, придомовые навесы и т.д.) или сооружение в процессе эксплуатации будет регулярно подвергаться большим нагрузкам предпочтение лучше отдать более эффективным двухкомпонентным составам. Из них наибольшей популярностью пользуются: Altuglas, Acrifix 200 и Acrifix 190. Также в зависимости от состава выделяют такие виды клея для поликарбоната, как:

В том случае, если необходимо прикрепить детали сложных конструкций (теплицы больших размеров, придомовые навесы и т.д.) или сооружение в процессе эксплуатации будет регулярно подвергаться большим нагрузкам предпочтение лучше отдать более эффективным двухкомпонентным составам. Из них наибольшей популярностью пользуются: Altuglas, Acrifix 200 и Acrifix 190. Также в зависимости от состава выделяют такие виды клея для поликарбоната, как:

- Силиконовый. Очень прочный и практически незаметный в соединениях клей. Невосприимчив к влаге, перемене температур и погодных условий. Хорошо выдерживает механическое воздействие. Возможно нанесение клея без предварительной грунтовки поверхности. Сильно загрязненные участки перед склеиванием просто протирают техническим спиртом.

- Полиуретановый. Относится к двухкомпонентным разновидностям клея, отличается особой прочностью и позволяет получить прозрачный шов. К полиуретановым клеям прибегают в том случае, если нужно собрать сооружение с высокими механическими и оптическими характеристиками.

Состав клея позволяет получать прочные и эластичные соединения невосприимчивые к УФ-излучению. Также полиуретановый хорошо противостоит воздействию химических препаратов, что особенно важно при выборе клея для ремонта или сборки теплиц. Подходит для склеивания поликарбоната с металлической поверхностью, деревом, пластиком разных типов, резиной, стеклом и другими материалами.

Состав клея позволяет получать прочные и эластичные соединения невосприимчивые к УФ-излучению. Также полиуретановый хорошо противостоит воздействию химических препаратов, что особенно важно при выборе клея для ремонта или сборки теплиц. Подходит для склеивания поликарбоната с металлической поверхностью, деревом, пластиком разных типов, резиной, стеклом и другими материалами. - Акриловый вспененный. Это клей в виде двусторонней клейкой ленты. Он отлично подходит для склеки листов или кусков поликарбона к ровной поверхности.

Впрочем, для получения качественного соединения важно разобраться не только в том, чем клеить поликарбонат между собой, но и как это сделать в домашних условиях с соблюдением технологии.

Как склеить поликарбонат между собой?

Метод склейки подбирают в зависимости от типа материала и объема работ. Впрочем, есть и общие рекомендации. На

пример, клей быстрого отверждения, а также силиконовый, термопластичный и полиуретановый клей нужно наносить с помощью монтажного пистолета. Стоит он копейки, но позволяет сделать аккуратный шов и в разы ускоряет работу.

Стоит он копейки, но позволяет сделать аккуратный шов и в разы ускоряет работу.

Также в процессе склейки в зависимости от выбора клеящей основы может понадобиться другой подручный материал: наждачная бумага с мелкой фракцией, тряпка, технический спирт, шуруповерт и т.д. Все необходимые расходники и инструменты нужно подготовить заранее.

Как склеить монолитный поликарбонат между собой в домашних условиях?

Некоторые клеевые основы (например, силиконовый клей) не требуют специальной подготовки. В этом случае поверхность можно просто обработать техническим спиртом, нанесенным на тряпку или ватный диск. Но, если позволяет время и есть все необходимые материалы при нанесении любого клея лучше выполнить подготовку материала правильно:

- зашкурить поля листа мелкой наждачкой;

- прогрунтовать;

- после того, как грунтовка высохла, нужно нанести слой клея и плотно соединить листы до полного застывания клеящей основы.

Время полного высыхания для каждого клея указывается на упаковке. Также необходимо учесть, что некоторые клеевые основы застывают очень быстро. Поэтом работать с ними лучше при склейке небольших отрезков.

Также необходимо учесть, что некоторые клеевые основы застывают очень быстро. Поэтом работать с ними лучше при склейке небольших отрезков.

Как склеить сотовый поликарбонат между собой?

При работе с растворителем не требуется подготовительных работ. Если поверхность сильно загрязнена достаточно протереть ее сухой тряпкой. Затем на рабочую поверхность наносят тонкий слой растворителя и прикладывают второй поликарбонатный лист (кусок) материала. В качестве наливной емкости для работы с растворителем можно использовать пистолет или обычный медицинский шприц.

В случае работы с полиуретановым клеем технология нанесения клеевой основы ничем не отличается от описанной выше для монолитной разновидности.

Как залатать дыру в теплице?

Чаще всего дыры и трещины появляются на поверхности пластика после зимы. К этому приводит перепад температур и обилие осадков. Ответить на вопрос: «Чем заклеить сотовый поликарбонат в этом случае?», можно только после оценки нанесенного ущерба.

Для того чтобы устранить небольшие трещины на конструкциях из монолитного материала, можно воспользоваться:

- скотчем. Не самый предпочтительный вариант. Продержится он не долго, а после его удаления на поверхности останутся грязные пятна. Однако если нужно решить проблему оперативно и в качестве временного подручного средства, такой материал вполне подойдет;

- изоляционной лентой. Такой вариант также недолговечен и подходит только для экстренного случая. Но в отличие от скотча его можно назвать более профессиональным;

- герметиком. Прозрачные силиконовые герметики отлично справляются с задачей. Они не пропускают воду и ветер, и при этом практически незаметны на поверхности. Не рекомендуется для длительного использования, так как на открытом воздухе и под действием солнца герметик достаточно быстро истончается и загрязняется;

- клейкой пленкой. Тонкий и прочный материал, который можно приобрести в любом строительном магазине;

- жидкими гвоздями.

С их помощью можно обрабатывать небольшие трещины и стыки листов.

С их помощью можно обрабатывать небольшие трещины и стыки листов.

Чтобы заклеить поликарбонат сотовой разновидности можно воспользоваться самодельным клеем на основе растворителя. Для этого нужно:

- мелко покрошить карбонат и смешать с растворителем;

- вымешать до получения однородной консистенции;

- в это время на поврежденную поверхность наклеить скотч с внешней стороны;

- набрать получившуюся жидкость в шприц и аккуратно с внутренней стороны нанести вещество на трещину или заполнить отверстие;

- подождать несколько минут до полного отвердевания и снять скотч.

Пример работы с самодельным клеем можно посмотреть здесь:

Наглядно заделка трещин и небольших отверстий представлена в этом видео:

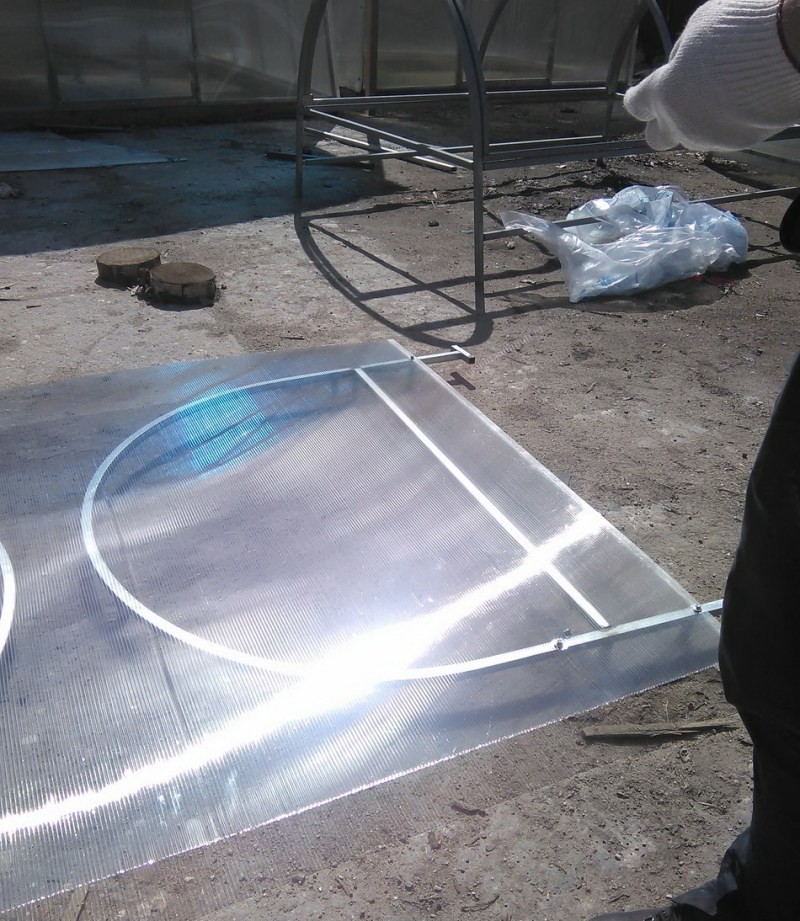

Если пробоина больше 7-10 см, заделать дефект можно с помощью латки. Чаще всего для этих целей используются куски пластика того же типа, что и основа теплицы. Перед установкой латки поверхность нужно зашкурить и обезжирить, так как приклеить поликарбонат к поликарбонату логичнее используя описанные выше клеевые основы. Проще всего отремонтировать теплицу, поставив латку на силиконовый клей:

Перед установкой латки поверхность нужно зашкурить и обезжирить, так как приклеить поликарбонат к поликарбонату логичнее используя описанные выше клеевые основы. Проще всего отремонтировать теплицу, поставив латку на силиконовый клей:

- вырезать кусок пластика необходимого размера с запасом с каждой стороны по 3-4 см;

- обработать поверхность спиртом и зачистить для более интенсивного контакта;

- по периметру дыры нанести прозрачный герметик и плотно приклеить к основанию подготовленный кусок;

- затем ввинтить шурупы по углам латки. Длина и размер шурупа не важны;

- после полного застывания герметика (время указано на упаковке) обработать герметиком все стыки;

- вывинтить шурупы и заполнить оставшиеся отверстия герметиком;

- стыки обработанные герметиком проверяют каждый год и при необходимости обновляют защиту.

При более серьезных повреждениях или образовании брешей больше 20 см желательно полностью заменить панель или ленту. Это сделает конструкцию более надежной и герметичной.

Это сделает конструкцию более надежной и герметичной.

Чем клеить поликарбонат нельзя?

Вопрос о склейке полимерных материалов достаточно популярен. Форумы наводнены различными советами, как от профессиональных мастеров, так и от новичков в этом деле. При этом большинство из рекомендаций имеет, мягко говоря, сомнительный характер.

Как уже говорилось выше, большинство строителей, собирающих или ремонтирующих карбонат своими руками используют растворители. Метод хорош тем, что он максимально прост и быстро дает качественный результат. Поэтому воспользовавшись растворителем многие сразу спешат поделиться с другими пользователями своим положительным опытом.

Однако с данным способом не все так просто. Во-первых, наносить растворитель нужно очень аккуратно. Иначе шов будет неровным, а материал вокруг него помутнеет. Во-вторых, идеальное состояние склеенной поверхности в самом начале работ уже через год начнет разочаровывать появлением трещин и различных деформаций. Именно по этой причине использовать растворители крайне не рекомендуется.

Именно по этой причине использовать растворители крайне не рекомендуется.

Не заслуживает внимания и самодельный клей из раздробленного карбоната и растворителя. Он достаточно вязок и быстро застывает, но может привести к деформации склеиваемых полос. Кроме того, самодельный клей очень хрупок и не выдерживает даже незначительные нагрузки. Также специалисты не рекомендуют выбирать активные клеи, имеющие в составе щелочь.

При правильном выборе клеящей основы и грамотном подходе к обработке стыков, конструкции из полимерных материалов компании Полигаль прослужат не один десяток лет. А своевременный ремонт изношенных элементов позволит эксплуатировать теплицы и навесы неограниченное время.

Все чаще на земельных участках частных домов и приусадебных хозяйств можно встретить сооружение, построенное для выращивания ранней рассады, овощей и зелени. Теплица позволяет собирать в течение года до трех урожаев. Это значит, что на столе огородника круглый год свежие овощи и зелень. Самым распространенным материалом для покрытия указанного сооружения служит поликарбонат. Однако этот строительный материал не долговечен и не так крепок, как хочется, появляется дырка в поликарбонате, что приводит к необходимости ремонта.

Самым распространенным материалом для покрытия указанного сооружения служит поликарбонат. Однако этот строительный материал не долговечен и не так крепок, как хочется, появляется дырка в поликарбонате, что приводит к необходимости ремонта.

Чем заклеить дырку в поликарбонате

Продолжительность эксплуатации парника, зависит от качества материала обивки. Покупка материала проверенного производителя позволит теплице простоять 10 лет, не требуя специального ремонта.

Когда во внешней среде происходят перепады температуры, которая опускается ниже 10 градусов мороза или на укрывочный материал оказывается механическое воздействие, то поликарбонат может дать трещину или в нем появляются дыры. Но не только указанные факторы становятся причиной выхода из строя покрытия. С течением времени происходит ухудшение характеристик покрытия, что приводит к разрушению конструкции и потере урожая.

Используемые материалы, чем заклеить дырку в поликарбонате:

- Можно залепить трещину скотчем;

- Часто используют изоляционную ленту;

- Закрыть дырку в поликарбонате с помощью жидких гвоздей;

- Также можно использовать латку, которая приклеивается резиновым клеем.

Нередко для проведения ремонтных работ понадобится поликарбонатная латка.

Что может понадобиться из инструментов, чтобы ликвидировать дырку в поликарбонате:

- Нож;

- Ножницы для материала;

- Кисточка для аккуратного нанесения клея;

- Фен;

- Пила;

- Наждачная бумага.

Методы временного заделывания дырки в поликарбонате

Можно временно заделать трещину в материале, когда заменить вроде еще рано, но устранить недостаток нужно.

Способы, чем заклеить дырку в поликарбонате на время:

- Использование скотча позволяет закрыть нарушенное пространство. Часто от перепадов температур, града или снега на поверхности поликарбоната образуются трещины или небольшие щели. На поверхность в месте повреждения наклеивают простой канцелярский скотч. Тщательно приглаживают и прогревают края строительного материала. Это нужно чтобы скотч максимально герметично приклеился и закрыл дырку в поликарбонате. Теперь, даже после дождя, в теплицу не будет проникать влага;

Для того, чтобы подогреть скотч можно воспользоваться простым фен, который применяется для сушки волос.

- Для заделывания небольшой дыры в поликарбонате используют изоляционную ленту. Этот способ более эффективен, чем применение скотча. Преимущества изоляционной ленты в том, что под действие солнечных лучей не происходит высыхание клея. Также он не так сильно подвержен воздействию температур. На определенный срок заклеенное место будет защищено от протеканий и дальнейших разрушений. Однако под действием влаги изоляционная лента начнет отклеиваться и дырка в поликарбонате даст течь.

Указанный методы дают только временный результат. В дальнейшем нужно обязательно проводить полную замену секции. Поскольку дырка в поликарбонате постепенно увеличится и приведет к разрушению этой части. Можно потерять урожай и повредить еще больше конструктивных элементов.

Капитальный ремонт дырки в поликарбонате

Рано или поздно, но любое строение требует проведения капитального ремонта. Теплица, где укрывочным материалом служит поликарбонат, может служить долго, если за ним смотреть и вовремя устранять недочеты.

При проведении капитального ремонта, используют следующие материалы, чем заклеить дырку в поликарбонате:

- Строительная промышленность предлагает использовать жидкие гвозди. При этом можно не только заделать отверстие или трещину, но и сделать герметичными стыки между полотнами. Гвозди представляют собой пластилин, который после высыхания становится твердым. Срок его службы продолжительный. После проведения ремонта дырки в поликарбонате с помощью жидких гвоздей не придется переживать за герметичность отремонтированного участка;

- Латка из поликарбоната или полиэтиленовой пленки, также становится отличным способом отремонтировать повреждения, без необходимости полной замены секции. Для ремонта вырезается нужный размер материала, обрабатывается наждачной бумагой. Ею же обрабатывают и заклеиваемую поверхность. Далее на оба предмета накладывается резиновый клей, прижимаются друг к другу;

- На сегодня в строительных магазинах предлагают клейкую ленту. Материал подходит для заклеивания дырки в поликарбонате на большой площади.

Ей не страшен мороз или солнце.

Ей не страшен мороз или солнце.

Не рекомендует оплавлять края укрывочного материала, поскольку токсичные составляющие приведут к интоксикации организма.

На сегодняшний день поликарбонат является довольно распространенным строительным материалом. Как показывает практика, полимерный материал активно используют для возведения теплиц. Особенностью готовой продукции является высокий уровень прочности, широкий ассортиментный ряд, привлекательный внешний вид и небольшой вес. Зачастую бывает так, что в процессе монтажа была выбрана неправильная толщина полимерных листов, в результате чего под тяжестью снега от большой нагрузки, произошел процесс деформации и повреждения. В результате появляется необходимость заклеить поликарбонат на теплице. Важно учитывать тот факт, что на рынке товаров и услуг в продаже можно найти монолитную и сотовую продукцию для возведения теплицы. Так как каждый вариант обладает определенными преимуществами, недостатками и особенностями, то перед тем как заклеить полимер, стоит предварительно тщательно изучить все имеющиеся нюансы.

Клей для сотового и монолитного поликарбоната — обзор лучших вариантов

При склеивании листов поликарбоната важно не только добиться прочности и эластичности клеевого шва, но и сохранить прозрачность материала. В этом отношении клеи, основанные на растворителях, не подходят.

Агрессивное воздействие таких составов снизит прозрачность в месте соединения и сделают его более хрупким.

Оптимальным решением в данном случае станут составы на основе полиуретана, которые обладают вязко-эластичными свойствами.

Если требуется высокая прочность соединения, а также сохранение ударной, химической стойкости и высокой прозрачности материала, производители поликарбоната рекомендуют использовать профессиональные полиуретановые клеи фирмы Engineering Chemical Ltd — НЕ 17017 или НЕ 1908.

Это идеальный двухкомпонентный прозрачный клей для склеивания листов монолитного и сотового поликарбоната, который гарантирует идеальный результат. Единственный недостаток такого клея — высокая цена, да и найти его в свободной продаже в нашей стране очень проблематично.

- Неплохой альтернативой станет более доступный COSMOPLAST MS 460 от фирмы WEISS — однокомпонентный клей-герметик на основе особого MS-полимера.

Клей имеет хорошую связывающую силу, обеспечивает прочное и в то же время эластичное соединение после отверждения. Состав устойчив к воздействию УФ-лучей и неблагоприятных погодных условий.

- COSMOFEN PMMA — удобный в использовании однокомпонентный клеящий состав на основе метилметакрилата. Основное его предназначение — склеивание изделий из акрила и оргстекла, однако подходит и для работы с поликарбонатом.

Клей прекрасно себя зарекомендовал в изготовлении изделий из акрила и других аналогичных материалов. Состав атмосферостоек и устойчив к ультрафиолетовому излучению. Схватывается за 2-3 минуты.

- Еще один достойный вариант — ACRIFIX 190 (акрификс 190) — современный двухкомпонентный реакционный клей на основе полиуретана. Действует после смешивания входящих в комплект компонентов А и В в равных долях.

Готовый клей получается вязкоупругим и прозрачным.

Готовый клей получается вязкоупругим и прозрачным. - Если сохранение идеальной прозрачности клеевого шва не принципиально, то можно использовать силиконовый клей для сотового поликарбоната Q3-7098 английской фирмы Dow Corning Ltd.

Как правильно склеить поликарбонат

Рассмотрим процесс склеивания листов поликарбоната между собой на примере использования клея COSMOFEN PMMA.

Вся работа осуществляется в несколько последовательных этапов:

- Подготовка поверхностей. Перед началом работы следует очистить склеиваемые поверхности от жира, грязи, пыли, влаги и других загрязнителей. Очистку рекомендуется проводить с помощью безворсовых салфеток и специального очистителя COSMOFEN 20. Для очистки и обезжиривания также подойдет изопропиловый спирт.

- Нанесение клея. COSMOFEN PMMA рекомендуется наносить змейкой на одну из склеиваемых поверхностей непосредственно из тюбика.

- Склеивание листов. Сразу же после нанесения следует склеить сотовый поликарбонат между собой (максимальное время открытой выдержки — 60 секунд).

Склеиваемые элементы при необходимости можно дополнительно зафиксировать грузом. Подвергаться нагрузкам клеевой шов может уже через 16 часов.

Склеиваемые элементы при необходимости можно дополнительно зафиксировать грузом. Подвергаться нагрузкам клеевой шов может уже через 16 часов.

Частый вопрос — как заделать трещины и проколы в сотовом поликарбонате?

Для этого можно воспользоваться прозрачным силиконовым герметиком.

При этом перед началом работы из полостей поликарбоната удаляют (выдувают компрессором) воду и пыль, обрабатывают края, чтобы не было задиров и заусенцев, после чего аккуратно вводят в каждое отверстие силиконовый герметик с помощью монтажного пистолета.

Для заделки небольших повреждений также можно использовать специальную герметизирующую ленту.

ВИДЕО ИНСТРУКЦИЯ

Как снять излишки клея с поликарбоната?

Удаление акрилового или полиуретанового клея с поверхности поликарбоната может проводится путем скатывания клеевой пленки сразу после обнаружения подтеков.

Какой клей для монолитного поликарбоната гарантирует прочность – обзор и советы по выбору

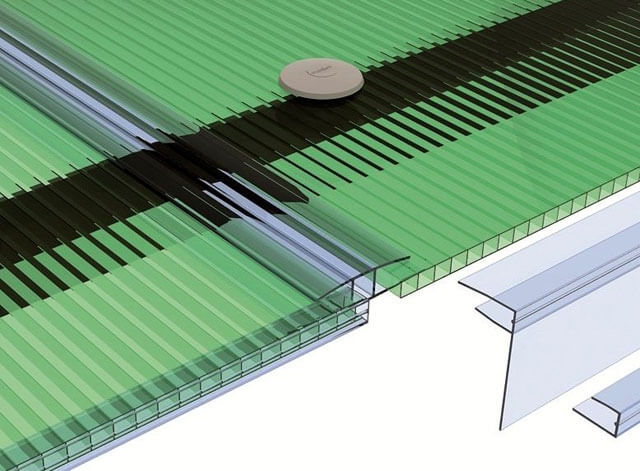

Кровли навесов, козырьки, теплицы и другие конструкции из поликарбоната могут иметь сложный вид,требующий соединения нескольких деталей. Если необходимо соединить два поликарбонатных листа, лучше воспользоваться специальными профилями, а для крепления небольших элементов подойдет склеивание.Как правильно выбрать клей для монолитного поликарбоната, какие характеристики учитывать для достижения хорошего результата и на что обратить внимание при покупке?

Если необходимо соединить два поликарбонатных листа, лучше воспользоваться специальными профилями, а для крепления небольших элементов подойдет склеивание.Как правильно выбрать клей для монолитного поликарбоната, какие характеристики учитывать для достижения хорошего результата и на что обратить внимание при покупке?

Виды клеев для соединения деталей из поликарбоната

Классифицировать клей для поликарбоната можно по различным признакам:

- назначению;

- принципу действия;

- составу;

- сложности процесса использования;

- степени прозрачности;

- времени застывания;

- вязкости.

Силиконовый клей

Для правильного выбора необходимо учитывать множество параметров, чтобы обеспечить надежность соединения, придать изделию безупречный внешний вид.

Современные виды клея отечественного и зарубежного производства, представленные на российском рынке, имеют разную основу. Широко используются вещества:

- полиуретан;

- акрилат, метилметакрилат, цианоакрилат;

- Si – уксусная кислота;

- этиленвинилацетат;

- полиамид.

Химический состав во многом определяет свойства клея, его назначение, особенности применения.

Двухкомпонентный клей требует соединения

Для простых конструкций, не испытывающих при эксплуатации значительных механических нагрузок и сильных атмосферных воздействий, подойдет легкий в использовании однокомпонентный клей, для сложных случаев приходится выбирать двухкомпонентный состав.

Термоплавкий клей требует расплавления перед использованием, некоторые разновидности требуют специальной обработки поверхностей перед склеиванием. Однако есть составы, применять которые для поликарбоната специалисты настоятельно не рекомендуют.

Какие клеящие составы использовать нельзя

Клей на основе растворителей и щелочей очень активен, при склеивании пластика частично разрушает его структуру. Последствия применения – потемнение материала, трещины, пузырьки, которые могут появиться через время после склеивания. Некоторые клейкие вещества содержат в составе растворители, поэтому их использование может быть вредным для литого пластика, вызывая в процессе эксплуатации его растрескивание.

Щелочные составы использовать нельзя

Самодельный состав из смеси растворителя и поликарбоната скрепит поверхности, но механические нагрузки грубый шов может не выдержать. Для широкого использования запрещен клей с растворителем дихлорэтаном – это вещество крайне вредно для здоровья человека, обладает канцерогенными свойствами, такой состав используют исключительно для производственных целей.

Сооружение не нагружаемых легких конструкций

Склеивание деталей легких конструкций – элементов отделки в помещении, подставок для демонстрации товаров в торговых центрах, к которым при эксплуатации не предъявляются особые требования, обычно осуществляется однокомпонентным клеем. Используют для этого либо термопистолеты со специальными стержнями из клеящего вещества, либо готовые составы с различными основами.

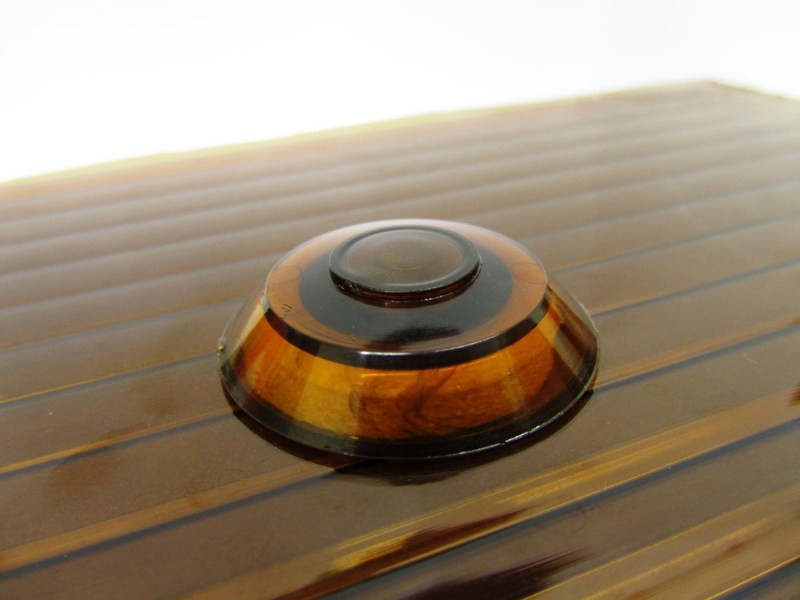

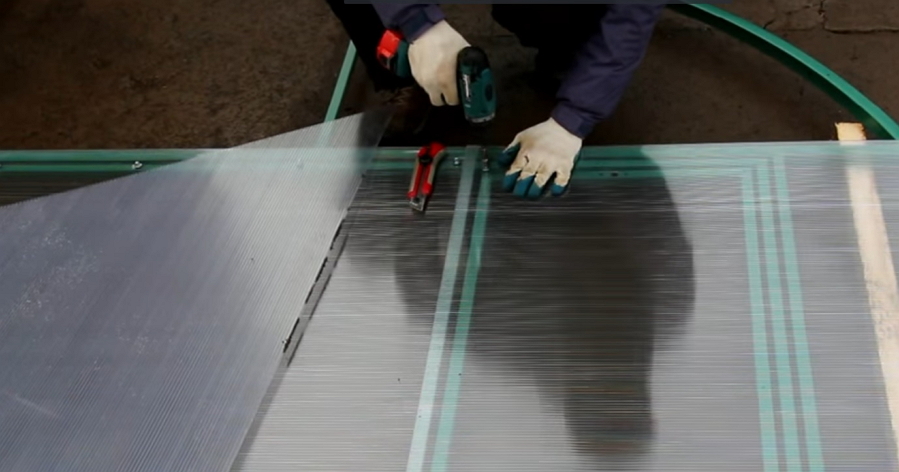

Соединение деталей клеем горячего отвердевания

Для быстрого соединения листов монолитного поликарбоната удобно использовать термопистолет с клеевыми стержнями. Процесс сводится к расплавлению стержней и дозированному нанесению горячего жидкого клея. Такой клей надежно прикрепляет монолитный поликарбонат к металлу, резине, стеклу и другим материалам.

Процесс сводится к расплавлению стержней и дозированному нанесению горячего жидкого клея. Такой клей надежно прикрепляет монолитный поликарбонат к металлу, резине, стеклу и другим материалам.

Пистолеты имеют широкий ценовой диапазон – наиболее доступны китайские модели, приборы знаменитых брендов стоят значительно дороже, отличаются высоким качеством. Так, к примеру, пистолет BOSCH GKP 200 CE имеет два нагревательных элемента, электронную стабилизацию температуры, высокую производительность. Профессиональные современные модели снабжены распылителем клея, что позволяет быстро и экономично склеивать большие поверхности материалов.

Пистолет для термоклея

Расходный материал для работы термопистолета – специальные стержни, приобретаемые к конкретной модели. Для бытовых пистолетов изготавливают стержни с диаметром 7 и 11 мм, для промышленных целей используются более толстые стержни – до 43 мм. В комплекте с пистолетом продают короткие стержни, длиной 5 см, отдельно можно приобрести стержни, рассчитанные на более длительное использование – длиной 20 см и больше.

Чаще используются стержни из этиленвинилацетата, обозначаемые как EVA, материал является полупрозрачным, эластичным, негигроскопичным. Производители выпускают окрашенные в различные цвета стержни и неокрашенные – матовые и полупрозрачные. Все составы неплохо склеивают практически любые материалы при их предварительной очистке и обезжиривании, хорошие результаты получают также для литого поликарбоната.

Термоклей для пистолета

Лучшую надежность шва дает полиамид, его обозначение РА, такой клей для монолитного поликарбоната отличается большей жесткостью, прочностью и температурой плавления, чем этиленвинилацетат.

Полиамид используется только в пистолетах, которые имеют «горячий режим» – температура плавления у него 150°С, почти вдвое выше, чем у этиленвинилацетата. Недостатком полиамида является постепенное снижение прочности в условиях высокой влажности.

Работа с клеем холодного отвердевания

Небольшие конструкции можно склеивать без специального инструмента клеем, не требующим разогревания перед применением. Современные однокомпонентные составы способны обеспечить прочность швов к различным воздействиям, сохраняя при этом изящный вид изделия. Наиболее популярными и качественными, по мнению специалистов, являются продукты немецких фирм Weiss (серия COSMO) и RöhmGmbH (серия ACRIFIX).

Современные однокомпонентные составы способны обеспечить прочность швов к различным воздействиям, сохраняя при этом изящный вид изделия. Наиболее популярными и качественными, по мнению специалистов, являются продукты немецких фирм Weiss (серия COSMO) и RöhmGmbH (серия ACRIFIX).

Продукты Cosmofen получили распространение благодаря традиционному немецкому качеству. Широкий модельный ряд позволяет выбрать клей для монолитного поликарбоната с нужными параметрами –белый или прозрачный состав, моментального и длительного отверждения, с разной степенью вязкости. Все виды продукции обладают общими свойствами:

- обеспечивают высокую надежность шва;

- выдерживают широкий температурный интервал;

- не пропускают влагу;

- сохраняют качество под действием ультрафиолета.

Acrifix192

Весьма популярен однокомпонентный состав на основе метилметакрилата ACRIFIX 192, не содержащий растворителя. Такой клей не содержит дихлорэтан, обеспечивает высокие эксплуатационные характеристики. Клей ACRIFIX 116,117,118 тоже не содержит дихлорэтана, но выполнен на основе растворителя. Прочность сцепки такого состава меньше, чем у полимеризующего, для свойств поликарбоната его применение может иметь негативные последствия.

Клей ACRIFIX 116,117,118 тоже не содержит дихлорэтана, но выполнен на основе растворителя. Прочность сцепки такого состава меньше, чем у полимеризующего, для свойств поликарбоната его применение может иметь негативные последствия.

Чем склеить поликарбонат с другими материалами и поликарбонатом

При необходимости соединения плоских поверхностей поликарбоната с другими материалами рекомендуется использовать двухстороннюю клейкую ленту. Образец типа 4830, производимый компанией «3М», дает прекрасное сцепление благодаря акриловому вспененному клею. Тщательное очищение материалов и обезжиривание поверхностей перед приклеиванием ленты необходимо.

Вопрос, чем клеить поликарбонат с поликарбонатом, для небольших изделий из монолитного пластика отдельно не стоит – можно использовать однокомпонентный клей. Лучший результат при работе с термопистолетом дает клей на основе полиамида, гарантией надежного соединения и безупречного вида склейки составами холодного отверждения служит репутация всемирно известных фирм-производителей.

Китайская продукция

Склеивание конструкций с высокой эксплуатационной нагрузкой

Для склеивания деталей конструкций, от которых в процессе эксплуатации требуется высокая прочность, чаще всего используют силиконовый клей или состав с полиуретановой основой. Для использования двухкомпонентного полиуретанового клея требуется специальное оборудование – пистолет со сменными картриджами. Такой клей для монолитного поликарбоната стоит купить в случаях, когда необходимо обеспечить не только устойчивость к нагрузкам, но и оптическую прозрачность швов.

Силиконовый клей является очень эффективным, крепко удерживает соединения листов и деталей из монолитного поликарбоната даже при значительных нагрузках. Лидером продаж в сегменте составов на силиконе является клей Q3-7098 фирмы DowCorningLtd (Англия), хорошие результаты дает продукт китайского производства Silliconemastic. Склеивание не требует предварительной грунтовки, недостаток клея – слабое пропускание света.

Клей COSMOFEN

Среди прозрачных составов наиболее популярны:

- однокомпонентный полиуретановый клей KOSMOPUR K1;

- двухкомпонентные адгезивы ACRIFIX 190 и COSMOPLAST 460;

- составы НЕ 17017, НЕ 1908 китайского производителя EngineeringChemicalLtd.

Эффективные клеевые составы обеспечивают прозрачность соединительных швов, химическую и ударную устойчивость, отличное сцепление.

Существуют особенно надежные при значительных нагрузках клеи, очень сложные в использовании. Например, клей ACRIFIX 5R 0194 является пятикомпонентным, полимерный вязкий адгезив изготовлен на основе метилметакрилата. Таким можно склеить толстые листы поликарбоната друг с другом, швы получаются прозрачными и практически незаметными.

Соединительный профиль надежнее клея

Для склеивания масштабных конструкций требуются также специальные инструменты, с помощью которых соединение можно произвести качественно – основательно, красиво, экономично. Если вы не уверенны в своей способности выполнить работы грамотно и не хотите затрудняться с выбором материалов – доверьте свои проблемы профессионалам, которые знают, какой клей для поликарбоната купить с учетом задач и особенностей постройки.

монолитного или сотового, разновидности составов

Поликарбонат – прочный, прозрачный пластик, часто заменяющий стекло. Выпускается материал в виде плит разной толщины. В быту домашнему мастеру приходится сталкиваться с ситуацией, когда поликарбонатные листы нужно друг с другом как-то скреплять. Для этого используется специальный клей для поликарбоната.

Выпускается материал в виде плит разной толщины. В быту домашнему мастеру приходится сталкиваться с ситуацией, когда поликарбонатные листы нужно друг с другом как-то скреплять. Для этого используется специальный клей для поликарбоната.

Содержание

- Виды клея для поликарбоната

- Метод использования

- Чем склеить поликарбонат в сложных и простых конструкциях

- Что не подходит для фиксации поликарбоната

- Советы по использованию клея

Виды клея для поликарбоната

Клеить поликарбонат лучше двухкомпонентным клеемСоставы такого рода очень разнообразны по свойствам и характеристикам. Но так как в первую очередь важна прочность и надежность соединения, по этим параметрам смеси и делят.

- Однокомпонентный – простой состав, легок в применении. Смесь наносят на детали и соединяют между собой. Так склеивают простые элементы, причем не обязательно только листы поликарбоната. Однокомпонентным составом можно скреплять пластик и металл, пластик и резину.

- Двухкомпонентный – при использовании такого состава выделяют 2 стадии: этап скрепления и этап затвердевания. Клей используется для склеивания сложных элементов из материалов с противоположными свойствами. Он надежнее, но и дороже.

Склеить поликарбонат и другие материалы между собой можно с помощью следующих составов.

- Полиуретановый – используется для склеивания прозрачного монолитного поликарбоната, так как такая склейка практически не видна. Состав сложен в употреблении, для его нанесения нужны специальные инструменты.

- Силиконовый – применяется как для монолитного, так и сотового поликарбоната. Обеспечивает надежное скрепление. Состав морозостойкий, подходит для работы на улице. Недостаток: клей не прозрачен, выпускаются составы белого, серого и черного цвета.

- Этиленвинилацетатный – отличается высокой эластичностью и совершенно не боится воды. Для нанесения требуется термопистолет. По сравнению с другими клеящими смесями этот вариант не слишком прочен, поэтому чаще используется для склейки небольших фрагментов.

- Акриловый – применяется для стыковки ровных листов: детали мебели, зеркала. Применяется вспененная модификация, выпускаемая в виде двусторонней ленты.

Оценивать нужно не только надежность шва, но и адгезивные способности соединяемых материалов.

Метод использования

Ремонт теплицы из поликарбоната горячим клеемКлеи горячего отверждения наносят в жидком виде. Используют для этого термопистолет: в корпусе прибора смесь нагревается, наносится на склеиваемые поверхности и при охлаждении отвердевает. Такой способ рекомендуют для соединения небольших деталей.

Склеивание выполняют своими руками, следуя пошаговой инструкции.

- Состав выпускается в виде стержня. Здесь он содержится в холодном виде.

- Перед использованием стержень вставляют в термопистолет, где он нагревается. Смесь постепенно плавится.

- С помощью нажатия на курок выдавливают необходимую порцию расплавленной массы.

- Соединяют 2 детали и удерживают в течение 5–10 секунд пока состав не схватится.

Окончательное затвердевание происходит в течение нескольких часов.

Окончательное затвердевание происходит в течение нескольких часов.

У всех составов горячего отвердевания есть общий недостаток. Под действием повышенной влажности шов теряет прочность. Поэтому для конструкций, используемых в ванной, бассейне, на свежем воздухе нужно выбрать клей с повышенной водонепроницаемостью.

Клей холодного отверждения предлагается в жидком виде, наносится на поверхность с помощью обычных приспособлений.

Для монолитного поликарбоната выпускают вспененный клей. Полужидкая структура наносится на какой-то носитель – обычно ленту. А затем на такую полоску соединяют 2 детали.

Горячий метод склеивания обеспечивает более надежное скрепление, чем холодный.

Чем склеить поликарбонат в сложных и простых конструкциях

Клеящие составы для пластикаЧем склеить сотовый или монолитный поликарбонат между собой, зависит только от необходимой прочности шва. Адгезивные способности у поверхностей одинаковые. Однако листы сотового материала легче, поэтому для скрепления потребуется меньший слой материала.

Если детали должны быть соединены прочно, используют клей горячего отверждения. При соединении мелких деталей используют термопистолет. Если приклеивают крупные фрагменты, состав нагревают в специальных емкостях. Кроме того, учитывают характеристики самой клеящей смеси. Чтобы склеить монолитные плиты поликарбоната между собой, лучше брать полиуретановый состав. При застывании он образует прозрачный шов, нечувствителен к действию ультрафиолета и устойчив к влиянию химически агрессивных веществ.

Прочность здесь обеспечивается более активным процессом полимеризации.

Для стыковки легких фрагментов, от которых не требуется высокая прочность, например, в декоративной конструкции небольших размеров, подойдет клей холодного отверждения. В быту его используют даже для скрепления листов при остеклении теплицы.

Что не подходит для фиксации поликарбоната

Попытка сэкономить и использовать подручные материалы для склеивания ни к чему хорошему не приводит. На строительных форумах можно встретить рекомендацию использовать растворители как основу для клея. Сочленение он действительно обеспечивает, но не долговечное. Уже через год появляются трещины, а материал вокруг шва мутнеет.

Сочленение он действительно обеспечивает, но не долговечное. Уже через год появляются трещины, а материал вокруг шва мутнеет.

Нельзя брать составы на базе щелочи. Это вещество постепенно разъедает поликарбонат. Материал мутнеет, потом покрывается пузырьками, крошится.

Не лучше и самодельный вариант из растворителя и раздробленного поликарбоната. Состав получается вязким, быстро схватывается и застывает. Однако соединение хрупкое, нагрузки не выдерживает.

Советы по использованию клея

Горячий клей выпускается в виде стержнейЧтобы склейка поликарбоната держалась долго, соблюдают некоторые правила.

- Клей горячего отверждения требует предварительного разогрева. Запрещается применять его в холодном виде.

- Предварительно склеиваемые поверхности советуют ошкуривать. Таким образом создают дополнительный рельеф, увеличивают поверхность соединения.

- Рекомендуется обрабатывать поверхности грунтовкой, особенно когда приклеивают поликарбонат к другому материалом – металлу, дереву, резине.

- Перед склеиванием лучше провести испытание на небольшом фрагменте материала.

Если поликарбонат заклеивают при появлении трещины, крошении, механическом повреждении, комбинируют крепеж шурупами и склеивание.

ТЕПЛИЦЫ И ПАРНИКИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Выбор теплицыОсновные типы теплицОсновные типы конструкцийОтдельно стоящие теплицыПримыкающие теплицыПарникиТеплые и холодные парникиВыбор места для теплицыОпределение размеров теплицыПланировка помещения теплицыКонструкция входной двериВода в теплицеОсвещение и электричество в теплицеСистемы охлаждения, обогрева и вентилированияКонтроль за микроклиматом в теплице летомУправление микроклиматом в зимнее времяГидропоникаИнсектициды в теплицеДерево как строительный материалОбшивка теплицыВнешняя обшивка теплицыДругие материалы для каркаса теплицыТеплоизоляция теплицыГидроизоляция теплицыДвери теплицыАльтернативные строительные материалыПокраска теплицыПрохождение светаМатериалы покрытий теплицыГерметики и герметизирующие прокладкиТипы фундаментовТипы половИзготовление бетонного фундамента и плитыСооружение блочного фундаментаСооружение фундамента сухой кладкиСооружение кирпичного фундаментаСооружение каменного фундаментаСооружение деревянного фундаментаСооружение сборной теплицыСооружение самодельной теплицыМетоды строительства с использованием стандартных пиломатериаловКонструкционные детали теплицыУстановка покрытияМонтаж электрической сетиМонтаж водопроводаУстановка системы обогреваСтеллажи для растенийПолки и грядкиИнструменты и оборудованиеКамера для проращивания семянСтеллаж для выращивания рассадыСтол для пересаживания растенийМеста для храненияРабочая одеждаСредства борьбы с насекомымиТрадиционная теплицаУтепленная теплицаТеплица с наклонными стенамиТеплица со стрельчатыми аркамиПримыкающая теплицаТеплица на сваях или на помостеАрочная или туннелеобразная теплицаОконная тепличкаТеплица-кладоваяУниверсальный парникСтол для пересаживания растений | Главная » Разное » Чем склеить поликарбонат на теплице Чем заклеить поликарбонат на теплицеПоликарбонат один самых востребованных строительных материалов современности. Однако даже самые качественные полимерные соединения со временем изнашиваются. Кроме того, причиной преждевременного износа может стать непрофессиональный монтаж или выбор листов несоответствующей толщины. В результате под действием атмосферных осадков он деформируется, а на поверхности появляются трещины и дыры. Но, чтобы отремонтировать теплицу не обязательно демонтировать поврежденные листы. Достаточно подобрать эффективное средство и склеить поликарбонат на месте. Особенности склеивания поликарбонатаРезультат работ по склейке данного материала зависит от ряда специфических особенностей. Поэтому, прежде чем клеить поликарбонат в домашних условиях необходимо разобраться в тонкостях процесса. Проводя работы по склеиванию полимерного материала любого типа нужно добиться не только прочности и эластичности шва, но и сохранить презентабельный вид, а также светопропускную способность. Чем склеить поликарбонат монолитный в простых конструкциях?Склеивание производиться различными средствами. Но, более целесообразно для легких сооружений (мини-парники, навесы над беседками и т.д.) использовать:

Чем можно склеить поликарбонат сотовый?Несмотря на негативное отношение многих мастеров, оптимальным средством для склеивания данного вида полимера остается растворитель, основа которого состоит из этилхлорида или метиленхлорида. Впрочем, профессионалы советуют совсем не использовать клей при соединении сотового карбоната. Гораздо надежнее прикрутить листы саморезами и загерметизировать края. Герметизация стыков выполняется торцевым профилем, а при накладывании латок края обклеиваются самоклеящейся пленкой. Чем клеить сотовый поликарбонат между собой, если применение саморезов невозможно? В таком случае лучше воспользоваться полиуретановым клеем. Но, в любом случае, придется позаботиться о снижении нагрузки на шов. Чем можно склеить поликарбонат между собой в сложных конструкциях?Чаще всего поликарбонат склеивают однокомпонентными или двухкомпонентными клеями.

Впрочем, для получения качественного соединения важно разобраться не только в том, чем клеить поликарбонат между собой, но и как это сделать в домашних условиях с соблюдением технологии. Как склеить поликарбонат между собой?Метод склейки подбирают в зависимости от типа материала и объема работ. Впрочем, есть и общие рекомендации. На пример, клей быстрого отверждения, а также силиконовый, термопластичный и полиуретановый клей нужно наносить с помощью монтажного пистолета. Также в процессе склейки в зависимости от выбора клеящей основы может понадобиться другой подручный материал: наждачная бумага с мелкой фракцией, тряпка, технический спирт, шуруповерт и т.д. Все необходимые расходники и инструменты нужно подготовить заранее. Как склеить монолитный поликарбонат между собой в домашних условиях? Некоторые клеевые основы (например, силиконовый клей) не требуют специальной подготовки. В этом случае поверхность можно просто обработать техническим спиртом, нанесенным на тряпку или ватный диск. Но, если позволяет время и есть все необходимые материалы при нанесении любого клея лучше выполнить подготовку материала правильно:

Время полного высыхания для каждого клея указывается на упаковке. Как склеить сотовый поликарбонат между собой?При работе с растворителем не требуется подготовительных работ. Если поверхность сильно загрязнена достаточно протереть ее сухой тряпкой. Затем на рабочую поверхность наносят тонкий слой растворителя и прикладывают второй поликарбонатный лист (кусок) материала. В качестве наливной емкости для работы с растворителем можно использовать пистолет или обычный медицинский шприц. В случае работы с полиуретановым клеем технология нанесения клеевой основы ничем не отличается от описанной выше для монолитной разновидности. Как залатать дыру в теплице?Чаще всего дыры и трещины появляются на поверхности пластика после зимы. К этому приводит перепад температур и обилие осадков. Ответить на вопрос: «Чем заклеить сотовый поликарбонат в этом случае?», можно только после оценки нанесенного ущерба. Для того чтобы устранить небольшие трещины на конструкциях из монолитного материала, можно воспользоваться:

Чтобы заклеить поликарбонат сотовой разновидности можно воспользоваться самодельным клеем на основе растворителя. Для этого нужно:

Если пробоина больше 7-10 см, заделать дефект можно с помощью латки. Чаще всего для этих целей используются куски пластика того же типа, что и основа теплицы. Перед установкой латки поверхность нужно зашкурить и обезжирить, так как приклеить поликарбонат к поликарбонату логичнее используя описанные выше клеевые основы.