Стеклопластик — свойства и производство стеклопластика | ПластЭксперт

Стеклопластик

Композитные материалы, состоящие из полимерного связующего и различных стекловолокнистых компонентов в качестве наполнителей, называются стеклопластиками.

Они получили распространение в строительстве, изготовлении емкостей, детских горок и горок аквапарков, труб, корпусов лодок, прочих конструкционных деталей.

Стеклянные волокна в таких композитах выполняют роль арматуры, которая обеспечивает отличные прочностные и прочие физико-механические характеристики, полимерные смолы соединяют волокна наполнителя в прочную монолитную систему.

Рис.1. Детские горки

Преимущества стеклопластиков

Стеклопластик имеет множество преимуществ, которые обуславливают его важное место в современном мире. Рассмотрим наиболее ценные из них:

-

Небольшая плотность. Удельный вес марок стеклопластикового материала варьируется в широких пределах от 400 кг/куб.м до 1800 кг/куб.м. Средняя принятая величина плотности равна 1100 кг/куб.м, что чуть выше плотности воды. Для сравнения у металлов удельный вес намного больше, так у стали – 7800 кг/куб.м, у легкого дюралюминия 2800 кг/куб.м. У полимеров общего назначения плотность колеблется от 900 кг/куб.м (у полипропилена) до 1500 кг/куб.м (ПВХ и некоторые полиэфиры) и 1800 кг/куб.м (некоторые реактопласты). Такая легкость придает стеклопластику особые преимущества для использования в транспортной индустрии, где важна экономия топлива на перемещение. То же самое ценно при складских и прочих логистических применениях.

-

Хороший диэлектрик. Стеклопластики обладают высокими диэлектрическими свойствами, что делает их отличными электроизоляторами. Эта характеристика нашли широкое применение в электротехнике, в том числе для выпуска электронных плат.

-

Стойкость к коррозии. Стеклопластик стоек как к химическим, так и к электрохимическим воздействиям, что обуславливает его коррозионную резистентность. Используя определенные смолы в качестве связующих для стеклоктани можно произвести стеклопластики, которые будут иметь стойкость к очень агрессивным химикатам, даже к концентрированных кислотам и щелочам.

-

Эстетические свойства стеклопластиков. В процессе производства данный композит можно окрасить в разные цвета, оттенки и их комбинации. При соблюдении правильной технологии и красителей стойкость цвета может сохраняться в течение всего срока службы изделия.

-

Хорошая прозрачность. При использовании определенных видов смол существует возможность изготовить прозрачные стеклопластики. Их оптические показатели лишь несколько хуже, чем у силикатного стекла.

-

Отличная физико-механика. Несмотря на невысокую плотность, стеклопластики характеризуются достаточными механическими свойствами. При определенных условиях производства композита – специальная полимерная основа и правильно подобранная стеклоткань – получают стекломатериал с более высокими физико-механическими свойствами, чем некоторые металлы и даже марки стали.

-

Теплоизоляционность. Стеклопластик – это композит с небольшим коэффициентом теплопроводности. Однако, при изготовлении сэндвич-конструкций с использованием стеклопластиков, получают еще более изоляционные материалы. Для этого слои пластика чередуют с высокопористыми пластиками, например пенополиуретаном, вспененным полистиролом. Эти сэндвич-конструкции находят применение как теплоизоляцию в строительстве фабрик и заводов, судостроении, вагоностроении и т.п.

-

Простое изготовление. Стеклопластиковые детали можно производить разными способами. Обычно такое производство не подразумевает больших инвестиций в станки, оборудование и материалы. Самый простой вариант выпуска таких продуктов – ручное формование. Для него нужна лишь изготавливаемая из подручного сырья (дерева, пластика, металла) матрица и несколько несложных инструментов и оснастки. На сегодняшний день в ходу матрицы из самого стеклопластика, которые также легко и недорого изготовить, к тому же они обладают отличной стойкостью и долговечностью. Таким образом, можно сказать, что стеклопластиковые детали воспроизводят сами себя.

Производство стеклопластиков

Стеклопластики, как правило, являются листовыми пластиками. Их изготавливают методом горячего прессования полимерного связующего, смешанного со стекловолокном или стеклотканью. При этом стекловолокно (стеклоткань) является армирующим элементом. Он дает получаемому продукту повышенные физико-механические свойства.

В промышленности для выпуска изделий из этого пластика применяют несколько разнообразных полимерных смол. Больше всего среди них популярны смолы на основе полиэфиров, винилэфирные, а также эпоксидные пластики. Все виды используемых полимеров по способу формования, химической структуре и назначению подразделяют на типы:

1) по способу формования:

— ручное;

— вакуумный впрыск;

— горячее прессование;

— намотка;

— пултрузия.

2) по назначению:

— стандартные конструкционные;

— химическистойкие;

— пожаробезопасные;

— теплостойкие;

— прозрачные.

Способы получения продуктов из стеклопластика

-

1. Ручное формование

Эта технология подразумевает пропитку стекловолокна или стеклоткани полимером используя ручной инструмент, такой как валики или кисти. В итоге получаются полуфабрикаты – стекломаты. После получения маты закладываются в формующую оснастку, в которой их обрабатывают при помощи прикаточных валиков. Прикатку валиками применяют для исключения из стекломатов пузырьков воздуха и распределения полимера в получающемся ламинате. Затем при комнатной температуре проводят выдержку на отверждение продукта. Затем он вынимается из формы, и происходит постобработка изделия: удаление грата, получение пазов и отверстий и прочее.

При данном формовании подходят практические любые перечисленные ранее виды смолы и стекловолокна, подходящие друг другу. Достоинствами технологии являются отсутствие дорогостоящего оборудования, простота, большой ассортимент подходящих компонентов, их невысокая стоимость, достаточно большой процент ввода стекловолокна. Минусами ручного формования можно назвать небольшую производительность, высокую зависимость качества готовой продукции от человеческого фактора – уровня подготовки и ответственности персонала, который к тому же вынужден работать во вредной для здоровья среде. Также при этом методе в изделии с большой вероятностью могут оставаться включения воздуха.

-

2. Способ напыления

При напылении стеклянная нить направляется на ножи специального устройства, которое ее рубит на волокна небольшой длины. Полученная субстанция называется рубленый роввинг.

Он перемешивается на воздухе с потоком связующего полимера и катализатора, а затем поступает в форму, где прокатывается для максимального отделения попавших в материал в ходе перемешивания воздушных пузырьков. После прикатки стеклопластик, также, как и в случае ручного формования, необходимо отвердить при нормальных условиях.

При напылении рубленого роввинга используют главные образом полиэфирные полимеры и стеклянную нить в форме ровницы. Метод применяется достаточно давно и привлекателен скоростью производства. Однако его более широкое внедрение сдерживается важными недостатками. Расход полимерной смолы обычно высок, что приводит к большой массе получаемого пластика. В нем содержатся исключительно короткие волокна, что обуславливает невысокие прочностные характеристики стеклопластика. Полимер применяется низковязкий, что также ведет к ухудшению механических и прочностных качеств и теплостойкости изделий. Подобно ручному формованию, условия в рабочей зоне при напылении вредные, в ее воздухе содержится много стеклянной пыли, а качество готовых изделий сильно зависит от уровня персонала.

-

-

-

3. Способ RTM

3. Способ RTM

Этот метод, получивший название Resin Transfer Moulding слегка напоминает литьё пластмасс под давлением, особенно его разновидность IMD (In Mold Decoration). Он заключается в том, что стекломатериал помещается в матрицу в форме предварительно приготовленных заготовок или выкроек. После этого в форму помещается пуансон, закрепляющийся на матрице под воздействием специальных прижимов. Полимер под воздействием повышенного давления поступает в формообразующую полость. Для упрощения протекания процесса движения смолы через стекло в полости формы может быть применено вакуумное разрежение. После полной пропитки стеклянного материала смолой, впрыск прекращается и полуфабрикат, как и при применении прочих технологий, подвергают сшивке при н.у., но на этот раз прямо в форме. Также в случае RTM метода, отверждать можно при повышенной температуре.

Для получения изделий способом RTM используют эпоксидные или полиэфирные связующие и широкий спектр стеклянных волокон, желательно связанные и имеющие проводящий слой. Достоинствами данного способа является возможность получения материала с большим наполнением стеклом и низким содержанием воздушных включений. Также немаловажен тот факт, что работа ведется в изолированном оборудовании, что обеспечивает безвредные условия труда и отсутствие вредных выбросов в среду. Один оператор способен обслужить более одной установки, что дает увеличение производительности процесса и снижение себестоимости. Кроме того, внешний вид продукции при данном методе имеет преимущества перед ручным производством, а технологические потери минимальны. Недостатки процесса: обязательные инвестиции в дорогостоящее оборудование и сложные формы. Сам процесс изготовления тоже нельзя назвать простым, требователен к уровню персонала, в том числе обслуживающего машины и установки.

-

-

-

4. Пултрузия

4. Пултрузия

Метод напоминает экструзию термопластов. Стекловолокно поступает из катушечной рамы через ёмкость со связующим и попадает в нагретый формующий инструмент (фильеру). Там с него снимаются излишки полимера, и проходит формирование профиля с последующим отверждением стеклопластика. В завершение готовый профиль поступает на отрезное устройство, где разрезается на мерные отрезки.

Рис.2. Профиль из стеклопластика

Для пултрузии применяют эпоксидные, полиэфирные или винилэфирные смолы и практически любые волокна. Плюсы метода заключаются в производительности и автоматизации процесса, а также возможности оперативно изменять состав композиции. Готовая продукция обладает хорошими прочностными свойствами из-за ориентации стекловолокна, его высокого содержания и стабильности техпроцесса. Процесс пултрузии закрыт, что и в случае с RTM обеспечивает достойные условия труда не дает выбросов. Среди минусов процесса небольшая номенклатура выпускаемой продукции, куда входят главным образом профили, а также дорогостоящее оборудование и оснастка.

5. Метод намотки

Этот способ наиболее часто применяется при производстве емкостей, труб и других пустотелых изделий. Суть технологии заключается в том, что стеклянные волокна пропускают сквозь ванну со связующим, потом через валики натяжения на намотку. Валики не только натягивают волокно для последующего использования, но и снимают с него лишнюю смолу. Обычно смоченные смолой волокна наматывают на оправку или сердечник нужного размера. После отверждения изделие снимается с сердечника.

При намотке нет ограничений по использованию того или иного связующего и волокон. Стеклоткани обычно не применяются. Главными преимуществами этой технологии являются скорость и производительность, возможность регулировки соотношения количества стекловолокна и полимера, хорошие прочностные данные этого композита и его небольшой удельный вес. Также при намотке волокна ориентированы, что дает дополнительное повышение свойств стеклопластику, содержание стекла в пластике достаточно велико. Среди минусов метода можно назвать узкий ассортимент продуктов, высокую стоимость оборудования и сердечника. Внешний вид готового изделий не всегда получается нужного качества.

Рис. 3. Намотка трубы

6. Технология RFI

Суть технологии под названием Resin Film Infusion заключается в закладке стеклотканей и слоев вязкой пленки из связующего в форму с получением полуфабрикатного пакета. Затем его закрывают пленкой, создавая в форме вакуумное разрежение. На следующей стадии форму переносят в термошкаф (используют также автоклавы). При нагреве в нем полимер расплавляется и пропитывает полуфабрикат. Затем происходит реакция сшивки смолы.

Для RFI технологии используют исключительно эпоксидные связующие, но волокна любого типа. Среди преимуществ процесса высокий процент стекловолокна и низкий – газообразных включений, хорошие прочностные свойства и низкая себестоимость, а также экологичность. Основным минусом является необходимость специального оснащения производства: вакуумной системой, термошкафом или автоклавом.

7. Препреги

Метод препрегов использует предварительно пропитанные связующими стеклянные ткани. Они пропитываются предкатализированным полимером при нагреве и повышенном давлении. Затем, если необходимо, препреги можно хранить продолжительное время, желательно при низкой температуре. В процессе формования их помещают на формующую поверхность и используют мешок для вакуумирования области формования. Материал нагревают в зависимости от типа смолы до 120-180 градусов. Связующее становится текучим и пластик занимает полость формы. Затем, как обычно, происходит сшивка полимера и система переходит в твердый продукт заданной формы.

При использовании технологии препрегов применяют эпоксидные, полиэфирные, фенольные и некоторые другие типы полиреактивных полимеров в качестве связующего и волокна любого типа. Достоинства метода – большой процент стекловолокна и малое количество газа. Также важны возможная автоматизация процесса, экологичность и хорошие показатели охраны труда. Из недостатков отметим дорогостоящие компоненты и ограниченные размеры получаемых деталей.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Стеклопластик — Википедия

Стеклопла́стик — вид композиционных материалов — пластические материалы, состоящие из стекловолокнистого наполнителя (стеклянное волокно, волокно из кварца и др.) и связующего вещества (термореактивные и термопластичные полимеры).

Стекловолокно

СтекловолокноСтеклопластик — материал с малым удельным весом и заданными свойствами, имеющий широкий спектр применения. Стеклопластики обладают очень низкой теплопроводностью (примерно, как у дерева), прочностью как у стали, биологической стойкостью, и атмосферостойкостью. Подвержен влагонасыщению и водонасыщению, истираемости.

Стеклопластики уступают стали по абсолютным значениям предела прочности, но в 3,5 раза легче её и превосходят сталь по удельной прочности. При изготовлении равнопрочных конструкций из стали и стеклопластика стеклопластиковая конструкция будет в несколько раз легче. Коэффициент линейного расширения стеклокомпозита близок к стеклу (составляет 11-13‧10⁻⁶ 1/°С), что делает его наиболее подходящим материалом для светопроницаемых конструкций. Плотность стеклопластика, полученного путём прессования или намотки, составляет 1,8-2,0 г/см³.

До недавнего времени стеклопластики использовались преимущественно в самолётостроении, кораблестроении и космической технике. Широкое применение стеклопластиков сдерживалось, в основном, из-за отсутствия промышленной технологии, которая позволила бы наладить массовый выпуск профилей сложной конфигурации с требуемой точностью размеров. Эта задача успешно решена с созданием пултрузионной технологии. Существуют достаточно много методов, позволяющих массово производить стеклопластиковые изделия различной конфигурации, необязательно профили — например, RTM, вакуумная формовка. [источник не указан 3793 дня]

Стеклопластики являются одним из самых доступных и недорогих композиционных материалов. Основные затраты при производстве изделий из стеклопластика приходятся на технологическое оборудование и рабочую силу, затраты на которую велики за счет трудоёмкости и больших временных затрат на производство. Соответственно, на данный момент изделия из стеклопластика проигрывают по цене изделиям из металла из-за трудоёмкого и длительного процесса выклейки стеклопластиковых деталей, что вызывает большие затруднения при массовом производстве. Наиболее выгодно использование стеклопластика при мелкосерийном производстве. Крупносерийное производство становится более выгодным при использовании вакуумного формования. Также выгодным может быть и контактное формование, в случае если цена рабочей силы невелика.

Стеклопластик красится, декорируется, покрывается плёнками ПВХ и натурального шпона, прекрасно поддаётся всем видам механической обработки (сверлится, пилится и т. п. — однако при этом образуется крайне канцерогенная пыль, легко въедающаяся в кожу, что требует тщательной защиты задействованного персонала). Стеклопластик имеет удовлетворительную атмосферостойкость при условии наличия защитного покрытия, однако плохо переносит абразивный износ (например, от летящего с дороги песка), достаточно хрупок и с годами может деформироваться.

[источник не указан 3793 дня]

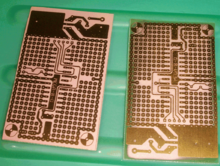

Макетная плата на стеклотекстолите.

Макетная плата на стеклотекстолите.Из стеклопластиков производят следующие изделия: дверные, оконные и другие профили, бассейны, купели, водные аттракционы, водные велосипеды, лодки, рыболовные удилища, таксофонные кабины, кузовные панели и обвесы для грузовых и легковых автомобилей, корпуса планеров и легкомоторных самолётов, диэлектрические лестницы и штанги для работ в опасной близости от конструкций под напряжением.

Очень удобно, что стеклопластик можно производить любой формы, цвета и толщины.

Стеклопластик — один из наиболее широко применяемых видов композиционных материалов. Из стеклопластиков в частности изготавливают трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии, корпуса ракетных двигателей твёрдого топлива (РДТТ), радиопрозрачные купола и обтекатели различных антенн, лодки, корпуса маломерных судов и многое другое. В США начало широкого применения конструкционных стеклопластиков было инициировано осуществлением программы «Поларис» во второй половине 1950-х годов — программы создания первой твердотопливной ракеты ВМФ США для подводного старта.

Трубы и трубчатые конструкции получают намоткой пропитанного связующим (смола + отвердитель + модифицирующие добавки) стекловолокна, на вращающуюся оправку (чаще всего стальную) с последующим отверждением и распрессовкой (снятием намотанной трубы со стальной оправки). Если диаметр трубы большой, то технически и экономически целесообразно использовать стеклопластиковую оправку.

Стойкость к действию химикатов и эксплуатационные показатели стеклопластика продемонстрированы за прошедшие 60 лет успешным использованием разнообразных изделий из композитов в сотнях различных химических сред. Практический опыт был дополнен систематической оценкой соединений, подвергнутых воздействию большого количества химических сред в лабораторных условиях.

Стеклопластиковые корпуса моделей судов, самолётов, машин и т. п. можно вручную изготавливать из эпоксидного клея и стеклоткани в условиях кружка или детской мастерской, что довольно часто практикуется в домах детского творчества.

Листовой стеклопластик заводского изготовления известен как стеклотекстолит, он широко используется в электротехнике в качестве основы для печатных плат.

Стеклопластики особых сортов используются в составе композитной брони танков и прочей военной техники.

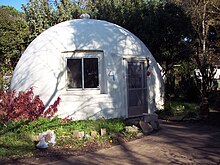

Жилищное строительство[править | править код]

Стеклопластик также используется на рынке жилищного строительства для производства кровельных ламинатов, дверей, раздвижных конструкций, навесов, окон, дымоходов[источник не указан 2055 дней], порогов. Использование стекловолокна для этих приложений обеспечивает гораздо более быстрый монтаж в связи с уменьшением веса, скорости обработки и жёсткости конструкций. Использование специальных смол делает конструкции из стеклопластика экологичными и негорючими. С появлением высокотехнологичных производственных процессов увеличился объём стекловолоконных панелей, которые могут быть использованы в конструкции стен домов. Эти панели могут быть сделаны с соответствующей изоляцией, которая снижает потери тепла. Также для бетона используется стеклопластиковая арматура.

Изделия из химически стойкого стеклопластика[править | править код]

- напорные и безнапорные трубопроводы для транспортировки агрессивных жидкостей и сред;

- ёмкости — как горизонтальные, так и вертикальные — для хранения и транспортировки агрессивных жидкостей;

- желоба для подачи электролита;

- секции охлаждающих градирен, напорные коллекторы;

- газоотводящие стволы дымовых труб;

- скрубберы, абсорберы, циклоны, аппараты Вентури;

- колонные аппараты, регенерационные колонны, корпуса электрофильтров;

- травильные, гальванические и электролизные ванны;

- вентиляционные системы для удаления паров вредных веществ от технологического оборудования;

- корпуса различного оборудования.

Изделия из рулонного стеклопластика марки РСТ[править | править код]

Рулонные стеклопластики марки РСТ, представляющие собой гибкий листовой материал, изготавливаемый из стекловолокнистых нетканных материалов и тканей с массой на единицу площади от 100 до 850 г/м2 и полимерного связующего с добавками, и предназначенный для применения в качестве покровного слоя теплоизоляции трубопроводов, находящихся внутри и вне помещений при температуре окружающей среды от минус 40º до плюс 60º С.

Покровный слой из рулонного стеклопластика марки РСТ в последнее время нашел широкое распространение. Рулонный стеклопластик укладывают по выравнивающему слою из жестких рулонных материалов. Для выравнивающего слоя применяют рубероид или пергамин (при укладке в помещении). Если к покровному слою предъявляют требования пожаробезопасности, в качестве выравнивающего слоя рекомендуется применять асбестовый или базальтовый картон, который укладывают по изоляции насухо с нахлесткой 50 мм. Крепят выравнивающий слой скобами из проволоки диаметром 2 мм, располагая их через 200 мм, кольцами из проволоки или прорезиненной лентой.

Рулонный стеклопластик укладывают спирально (на трубопроводах диаметром изоляции до 200 мм) или отдельными полотнищами (на трубопроводах с диаметром изоляции более 200 мм) с нахлесткой не менее 50 мм по продольным и поперечным швам. Швы проклеивают лаком марки ХВ — 784 или аналогичным материалом. При прокладке трубопроводов на открытом воздухе и в прохладных каналах стеклопластик дополнительно закрепляют бандажами из упаковочной ленты сечением 0,7х20 мм через 350 – 500 мм, причем бандажи устанавливают также по поперечным швам. При прокладке трубопроводов в помещении стеклопластик дополнительно не крепят. При прокладке в непроходных каналах выравнивающий слой не устанавливают, швы не проклеивают.

Ссылка на источник – справочник строителя «Тепловая изоляция». Под редакцией Кузнецова Г.Ф. 4 — е издание дополнительное и переработанное. Москва «Стройиздат» 1985г. С. 163 — 165.

- А.И. Преображенский, СТЕКЛОПЛАСТИКИ – СВОЙСТВА, ПРИМЕНЕНИЕ, ТЕХНОЛОГИИ — Главный механик № 5, 2010

- Рынок стекловолоконных композитов (для журнала «Мир композитов»), 2009

- Michael Lamm, The Fiberglass Story, Invention & Technology, Spring 2007, Volume 22, Issue 4 {{ref-en}

Сырье для стеклопластика — смолы, стекловолокно, разделители

Полиэфирные смолы

Полиэфирные смолы с малой эмиссией стирола

М 105 — полиэфирная смола, тиксотропная, предускоренная, низкой вязкости, среднего времени гелеобразования, самая популярная полиэфирная смола этой категории. Эмиссия стирола у обычных полиэфирных смол составляет 5-10% от веса смолы (в зависимости от метода работы). У полиэфирных смол с малой эмиссией стирола данная величина 2-5%. Это свойство наряду с низкой вязкостью полиэфирной смолы улучшает условия на рабочих местах, снижает затраты на вентиляцию, увеличивает прочность стеклопластика и позволяет уменьшить вес изделия из стеклопластика.

М 251 — полиэфирная смола с малой эмиссией стирола на основе ортофталиевой кислоты с различным временем гелеобразования. Данная полиэфирная смола характеризуется относительно высокой температурой термической деформации и быстрой полимеризацией при относительно большом времени гелеобразования, что позволяет формовать большие изделия из стеклопластика не увеличивая время нахождения изделия в матрице.

М З00 — полиэфирные смолы данной серии применяются при изготовлении изделий из стеклопластика, для которых требуется повышенная термостойкость и гибкость.

М 530 — полиэфирные смолы на изофталиевой основе, обладают хорошими механическими свойствами, высокой термостойкостью, химостойкостью.

Полиэфирные смолы с малой эмиссией стирола нашли широкое применение при ручном формовании стеклопластика и при изготовлении стеклопластика напылением.

Полиэфирная смола для прозрачных пластиков

G 200 LE — полиэфирная смола, предускоренная, нетиксотропная, на ортофталиевой основе, специального назначения, высокой очистки, стойкая к эрозии (выветриванию). Показатель преломления в отвержденной полиэфирной смоле G 200 LE почти равен показателю преломления у стекловолокна «Е» типа, что делает волокна невидимыми в стеклопластике. Полиэфирная смола G200 LE стабилизирована к воздействию ультрафиолетовых лучей. Данная полиэфирная смола рекомендуется к использованию при выпуске изделий из прозрачного стеклопластика для крыш, куполов, навесов и т.п.

Полиэфирная смола используется при ручном формовании стеклопластика и машинном изготовлении стеклопластика. Стеклопластик, полученный с применением данной полиэфирной смолы, составляет удачную конкуренцию стеклу: пропускает свет, не бьется, долговечен, может выпускаться профилем, аналогичным профилю основного кровельного материала, что исключает расходы на организацию рам. При остеклении прозрачным стеклопластиком 1/3 крыши помещения площадью 700 м2 затраты за счет экономии электроэнергии окупаются за один год.

Полиэфирная смола для пожаростойких изделий

F 207 ТРЕ — полиэфирная смола с низкой степенью вязкости, на ортофталиевой основе, самозатухающая, с малой эмиссией стирола. Данная полиэфирная смола рекомендуется для производства спасательных шлюпок и в судостроении из стеклопластика по технологии изготовления стеклопластика напылением. Кислородный индекс (A S T M D 2863-70) данной полиэфирной смолы — 23,5%

F 240 TF — пожаростойкая, ненасыщенная полиэфирная смола. Данная полиэфирная смола содержит различные наполнители на основе специфической ортофталиевой кислоты. Подходит для ручного формования стеклопластика, напыления стеклопластика и холодного прессования. Полиэфирная смола F 240 TF предназначена для изделий, от которых требуется низкая степень горючести и выделение малого количества токсичных дымов при горении. Используется в строительстве и на транспорте (железнодорожный транспорт, метро и т.д.).

F 804 TF — пожаростойкая, ненасыщенная полиэфирная смола. Данная смола содержит различные наполнители, а также галогены встроеные в молекулы. Предназначена для ручного формования стеклопластика, напыления стеклопластика и холодного прессования. Эта полиэфирная смола рекомендуется для получения более пожаростойкого стеклопластика. Применяется, в строительстве, на транспорте, в промышленных частях. Изделия на данной полиэфирной смоле прошли удачную сертификацию по требованиям пожаробезопасности в метро и на ж/д транспорте в России.

F 805 TF — пожаростойкая, ненасыщенная полиэфирная смола. Содержит галоидные составляющие в молекулах, а также органические наполнители. Полиэфирная смола F 805 TF не содержит хлор или азот. Мономер изготовлен из стирола и метилметакрилата. Классифицирована MIF2. Предназначена для ручного формования стеклопластика, напыления стеклопластика и холодного прессования. Предназначена для изделий, от которых требуется низкая степень горючести и выделение малого количества токсичных дымов при горении: транспорт, строительство, промышленность.

Химостойкая полиэфирная смола

К 530 — серия полиэфирных смол на изофталиевой основе. Применяются для производства изделий из стеклопластика, работающих в химически активных средах (трубы, емкости, силосы, ванны гальванические), а также для хранения ГСМ и питьевой воды. Могут использоваться как при ручном формовании стеклопластика, так и с помощью оборудования для изготовления стеклопластика напылением компании «НСТ».

Смолы полиэфирные ненасыщенные (Россия)

| Наимено-вание ГОСТ, ТУ |

Внешний вид, состав |

Свойства |

Применение |

| ПН-1 ГОСТ 27952-88 | Прозрачная жидкость от светло-жёлтого до тёмно-жёлтого цвета. Раствор полидиэтиленгликольмалеинатфталата в стироле. | Содержание стирола, % — 30-33; Вязкость, сП — 350-550; Реактивность — средняя. | Для изготовления стеклопластиковых конструкций, полимербетона, исскуственного камня. |

| ПН-12 ТУ 6-06-74-89 | Прозрачная жидкость светло-жёлтого цвета.. Раствор полиэтилендиэтиленгликольмалеинатфталата в стироле. | Содержание стирола, % — 26-29; Вязкость, сП — 700-1000; Реактивность — высокая. | Для изготовления одно- и двухслойных листов и стержней при производстве пластмассовых изделий и фурнитуры. |

| ПН-609 ГОСТ 27952-88 | Прозрачная жидкость жёлто-зелёного или коричневого оттенка. Раствор полиэтиленгликольмалеинатфталата в олигооэфиракрилате. | Вязкость, сП- 330-520; Реактивность- низкая; Не содержит стирола. | Для изготовления композиционных материалов, стеклопластиковых конструкций при строительстве кораблей, катеров, лодок и автомобилей. |

Смолы полимеризуются при добавлении следующих двух компонентов:

- Ускоритель УНК-2 (раствор нафтената кобальта в стироле) — 2-5 масс. частей к 100 масс. частям смолы.

- Отвердитель ПМЭК (пероксид метилэтилкетона) или ПЦГ (пероксид циклогексанона)- 2-6 масс. частей к 100 масс. частям смолы.

Стеклоткань и стеклорогожа

Стеклоткань и стеклорогожа представляют собой сотканные из стекловолокна тканые материалы и применяются для изготовления изделий из стеклопластика с повышенными физико-механическими свойствами. характеризуются стеклоткань и стеклорогожа расположением стекловолокна в определенных направлениях, поэтому в этих направлениях свойства стеклоткани и стеклорогожи усилены. Различают мультиаксиальную стеклоткань, в которой стекловолокна могут быть направлены в 3-х и более направлениях. Поставляется стеклоткань и стеклорогожа в рулонах.

Parabeam 3D Glass fabric — стеклоткань, состоящая из двух сотканных из Е- стекловолокна пластин, связанных друг с другом вертикальным ворсом из стекловолокна в так называемую «сэндвич»-структуру. Стеклоткань поставляется толщиной 3-25 мм. При пропитке смолой стеклоткань Parabeam впитывает смолу, стекловолокно в ворсе укрепляется, стеклоткань увеличивается до заданной высоты. Полученный в результате этой одношаговой технологии легкий и прочный «сэндвич» из стеклоткани обладает превосходными механическими свойствами и широко применяется в авто- и судостроении, при производстве и ремонте цистерн для хранения агрессивных сред. Стеклоткань рекомендуется хранить в прохладном и сухом месте. Температура хранения стеклоткани не должна превышать 35°С, а относительная влажность при хранении стеклоткани должна поддерживаться ниже 75%. Стеклоткань должна оставаться в своем упаковочном материале непосредственно до момента использования. Необходимо избегать повреждения упаковки стеклоткани при хранении. При попадании влаги в стеклоткань она становится непригодной для дальнейшего использования.

Стекломат

Стекломат рубленный

Стекломат состоит из рубленного на отрезки различной длины ровинга. Между собой отрезки в стекломате связаны с помощью специального клея. Стекломат различают по типу связующего отрезков рубленного ровинга и поверхностной плотности. Стекломат поставляется в рулонах.

Стекломат эмульсионносвязанный.

Поверхностная плотность стекломата 300, 450, 600, 900 г/м2. Данный стекломат применяются при ручном формовании стеклопластика, при производстве стеклопластика напылением и по технологии закрытого формования

Стекломат порошковосвязанный

Поверхностная плотность стекломата 300, 450, 600 г/м2. Данный тип стекломата применяется при изготовлении сухих заготовок (пресформ) для изготовления стеклопластика по технологии закрытого формования, изготовления светопрозрачного стеклопластика.

Стекломат длинноволокнистый

U-PICA мат — нетканый стекломат из непрерывного полиэфирного волокна, содержащего в своей структуре микробаллоны. Применение данного стекломата позволяет сократить расход полиэфирной смолы, получить экономию в весе свыше 50%, уменьшить усадку и улучшить теплоизолирующие свойства изделия из стеклопластика, быстро набрать требуемую величину стеклопластика, улучшить физико-механические свойства стеклопластика.

Стекломат фирмы SPHERETEX

Стекломат и маты компании SPHERETEX предназначены для производства легких, жестких конструкций из стеклопластика. Области применения стекломата: судостроение, автомобилестроение, создание легких прочных конструкций.

Стекломат и маты Spheretex можно использовать с полиэфирными смолами (ненасыщенными), эпоксидными смолами, уретановыми смолами, феноловыми и меламиновыми смолами.

Стекломат и мат SPHERECORE

Мат sphere.core “SP” представляет собой нетканное полотно из нарубленных полиэфирных волокон с термопластичными микросферами. Толщина 1-5мм. Потребление смолы: 600-650 г/м2.

Стекломат sphere.core “SВС” на основе стекловолокна с термопластичными микросферами с предварительным сжатием и стежковыми связями. Толщина 6, 8, 10 мм. Потребление смолы: 380-400 г/м2 на 1 мм толщины.

Стекломат и мат имеют следующие особенности:

1. Стекломат и маты sphere.core состоят из рубленных волокон, которые связанны эмульсионным связующим. Под воздействием стирола, который находится в полиэфирной смоле, связующее растворяется и стекломат или мат легко укладывается на поверхности с малыми радиусами кривизны.

2. Стекломат sphere.core “SВС” состоит из стекловолокон, а следовательно имеет более высокие физико-механические свойства, чем мат на основе полиэфирного волокна.

3. Стекломат sphere.core “SВС” при производстве механически сжимается и простегивается вертикальными связями. Благодаря этому свободное пространство между микросферами в стекломате значительно уменьшается, что позволяет получить смолопоглощение в стекломате 380-400 г/м2.

4. Стекломат sphere.core “SВС” позволяет за одну операцию получать сэндвич толщиной до 10 мм .

Стеклоткани конструкционные ГОСТ 19170-2001

|

Марка ткани |

Толщи-на, мм |

Поверх-ностная плотнос-ть, г/м2 |

Плотность ткани, нить/см |

Разрывная нагрузка, Н /кгс |

Ширина, см |

Вид перепле-тения |

Длина ткани в рулоне, м |

||

|

основа |

уток |

основа |

уток |

||||||

|

Т-11/1-41 |

— |

360-380 |

22+1 |

11±1 |

/270 |

/110 |

80,92,100 |

Сатин |

50-160 |

|

Т-11 |

0,28 |

370-400 |

22+1 |

13±1 |

2744/280 |

1568/160 |

92,100 |

Сатин |

50-160 |

|

Т-13 |

0,27±0,03 |

295-300 |

16+1 |

10±1 |

1960/200 |

1274/130 |

80,92,100 |

Полотняное |

50-160 |

Ровинг

Ровинг представляет собой жгут из нитей непрерывного стекловолокна. Ровинг различается плотностью — количеством нитей стекловолокна в жгуте. Это универсальный материал для полиэфирных напыляемых систем при использовании ручных пистолетов для напыления. Замасливатель на основе силана совместим с полиэфирными смолами. Ровинги имеют обозначение «tex»(текс): вес 1-го километра ровинга в граммах. Поставляется в бобинах, герметично упакованных в пленку.

|

|

| Ровинг для производства стеклопластиков | |

Используется ровинг для производства стеклотканей, стекломатов, а также непосредственно для изготовления стеклопластиковых изделий. При изготовлении изделий ровинг пропитывается связующим — катализированной полиэфирной смолой.

Ровинг рассыпающийся

Ровинг имеет линейную плотность от 750 до 2400 tex. Данный ровинг применяется при изготовлении стеклопластика напылением.

Ровинг должен перевозиться и храниться в сухих, закрытых транспортных средствах и помещениях, оставаться упакованным непосредственно до момента использования. Температура хранения от -10° до +35°С. Если материал хранился при температуре ниже +15°С, его необходимо выдержать не менее 24 часов в рабочей обстановке до использования для устранения конденсации влаги на поверхности. Относительная влажность должна поддерживаться не выше 75%. Необходимо избегать повреждения упаковки ровинга при хранении. При попадании влаги в ровинг он становится непригодным для дальнейшего использования.

Антиадгезивы (разделители)

Антиадгезионные смазки подразделяются на три основные группы:

- воски — пастообразные или жидкие;

- полимерные разделители;

- П.В.А. — поливиниловый спирт.

Воски — пастообразные

Натуральные (карнауба) и синтетические материалы:

Blue Wax 333-MR, Hi — Low 1000 , Zyvax: (Multi Shield, Fiberglass Shield, Water Shield, Silver Shield 320)

Полимеры

Zyvax (Flex-Z)

П.В.А.

CRA 5 — разделитель. Раствор изопропилового спирта.

Правила хранения антиадгезивных материалов

Полимерные разделители — реактивные растворы смолы, образующие поперечные связи и отверждающиеся на поверхности формы, обеспечивая длительную и инертную пленку разделителя. Эти материалы отверждаются под воздействием атмосферного воздуха или температуры, или обоими факторами. В зависимости от особенностей полимерного разделителя, они могут применяться и отверждаться при комнатной температуре, наноситься на подогретые формы, или (особенно для продуктов на водной основе), может потребоваться нагрев для отверждения. Разумеется, система отверждения каждого продукта диктует свой способ применения. В любом случае, необходимо тщательно подготовить поверхность (соблюдая все правила) и выдержать время до первой формовки.

Полимерные разделители следует хранить в плотно закрытых контейнерах

Никогда не следует сливать неиспользованный полупостоянный разделитель назад в канистру!

Отмерьте только необходимое количество разделителя и уничтожьте неиспользованный остаток. Возвращение неиспользованного материала в канистру может быть источником загрязнения и также может начать вредную полимеризацию в остающемся запасе.

Срок годности антиадгезивных материалов — 12 месяцев, в заводской, плотно закрытой упаковке при температуре 18-32 град С.

Лист композитный профилированный и гладкий

Вниманию всех заинтересованных

физических и юридических лиц

в РФ и странах СНГ!

Компания «ЭРСТЕ»,

российский производитель композитных изделий,

на своем новом Заводе в пос. Ульяновка

Ленинградской области

с февраля 2019 года запустила производство

Стеклопластикового композитного

гладкого и профилированного листа ERSTE®

бесцветного и цветного

(зеленый, коричневый)

с толщинами: 0,8; 1,0; 1,2 мм серийно

и с толщиной от 1,2 до 2,0 мм под заказ

Новый Завод ERSTE в пос. Ульяновка

ВИДЕО о работе линии ERSTE® ВИДЕО: испытания по ударной нагрузке листа ERSTE®

Местонахождения производства:

Ленинградская область, Тосненский район, пос. Ульяновка.

Подробнее о производстве, характеристиках и применении: ЗДЕСЬ

Розничные и оптовые цены на все типы стеклопластикового листа представлены на сайте erste.su в разделе: КАТАЛОГ

ЦЕНЫ НА ЛИСТ ERSTE НИЖЕ, ЧЕМ НА МОНОЛИТНЫЙ ПОЛИКАРБОНАТ

И ИМПОРТНЫЙ ПРОФИЛИРОВАННЫЙ ПОЛИКАРБОНАТ!!!

ПРИГЛАШАЕМ к взаимовыгодному сотрудничеству:

ДИЛЕРОВ (юр. лиц)

Строительные магазины

Строительные базы

Интернет-магазины и порталы стройтоваров

Сетевые торговые организации

Строительные компании

во всех городах и регионах РФ!

ПРИГЛАШАЕМ всех потенциальных партнеров

по композитному листу ERSTE® в гости к нам на производство!!!

Образцы продукции и наше радушие ГАРАНТИРУЕМ!!!

По всем возникающим вопросам пишите нам на эл. почту:

или звоните БЕСПЛАТНО: 8-800-555-63-10