Самодельные приспособления для заточки сверл. Чертежи приспособления для заточки сверл своими руками

Содержание

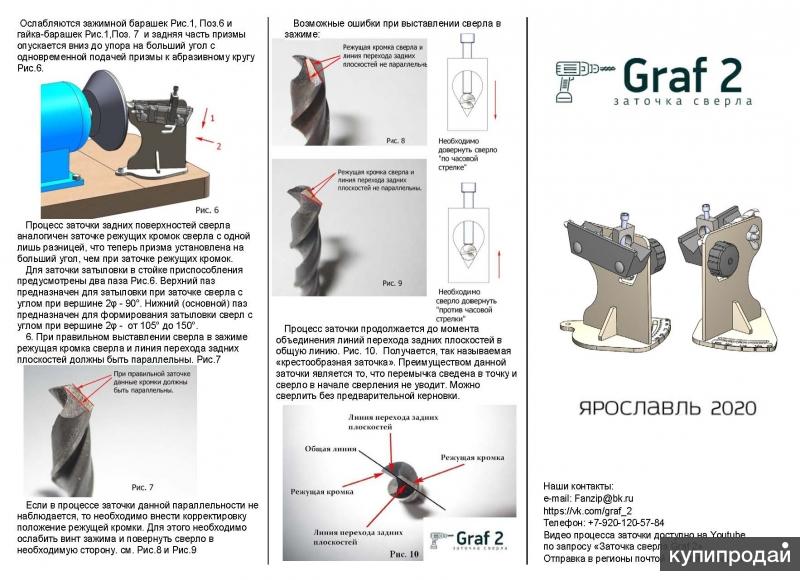

- Самодельные приспособления для заточки сверл. Чертежи приспособления для заточки сверл своими руками

- Особенности заточки сверл

- Как правильно сделать приспособление для заточки сверл своими руками: обучающее

- Приспособление для заточки сверл из гаек. Процесс изготовления

- Приспособление для заточки сверл из гайки. Устройство из гайки

- Это лучшее устройство для заточки сверл. Приспособление для заточки сверл своими руками: 2 варианта

- Способ №1 – приспособа из металла

- Шаг №1 — разметка гайки

- Шаг №2 — режем по разметке

- Шаг №3 — подготовка второй гайки

- Шаг №4 — свариваем гайки

- Шаг №5 — вставляем сверло

- Шаг №6 — точим граней

- Приспособление для заточки сверл из дверной петли. Как облегчить заточку сверл с помощью дверной петли

- Технология изготовления

- Шаблон для заточки сверл.

Заточной станок – купить или сделать?

Заточной станок – купить или сделать?- Шаг №1 — разметка гайки

Самодельные приспособления для заточки сверл. Чертежи приспособления для заточки сверл своими руками

Если вы постоянно имеете дело с заточкой твердых заготовок, то поверхность сверла очень быстро придет в негодность. Оно затупится, будет сильно нагреваться и в итоге потеряет былую прочность. Все это следствие «отпускания» металла. Именно поэтому такой инструмент нуждается в периодической заточке с помощью специальных приспособлений .

Как сделать самодельные приспособления для заточки сверл, какие шаблоны для этого существуют и что нужно подготовить для работы, вы узнаете из нашей статьи.

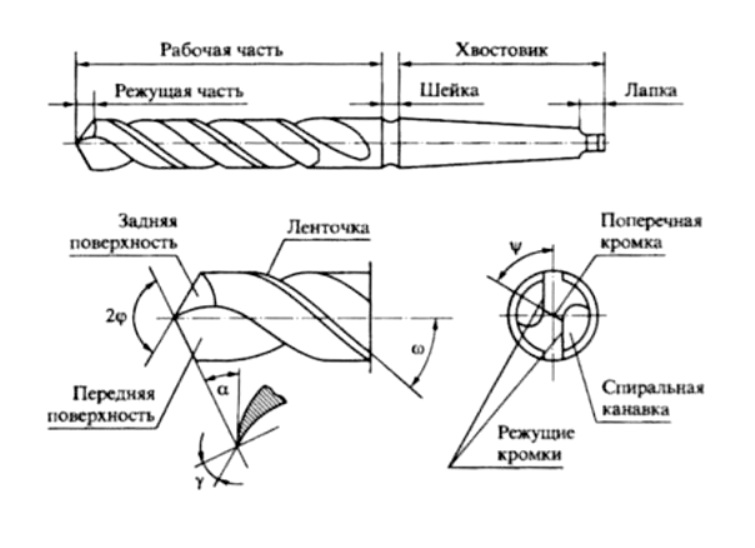

Особенности заточки сверл

Сверла – эти недорогие приспособления, особенно если говорить о тех, что широко используются для бытовых нужд. Однако если есть возможность, то после затупления лучше заточить инструменты, чем покупать новые.

Есть заводские устройства, предназначенные для заточки, но при их покупке вы сильно потратитесь, и это не восполнит экономию при отказе от приобретения новых инструментов. Именно поэтому немало мастеров собирают станки для заточки своими руками .

Именно поэтому немало мастеров собирают станки для заточки своими руками .

Стоит отметить, что затупление касается сверл по металлу, поскольку инструменты по дереву практически этому не подвержены, за исключением случаев применения на высоких оборотах при смолистой заготовке. Также заточке не подлежат победитовые наконечники по камню или бетону.

А вот сверла по металлу многие точат посредством всех дополнительных приспособлений своими руками, но точность такой работы далеко не всегда идеальна, поэтому желательно использовать хотя бы минимум механики.

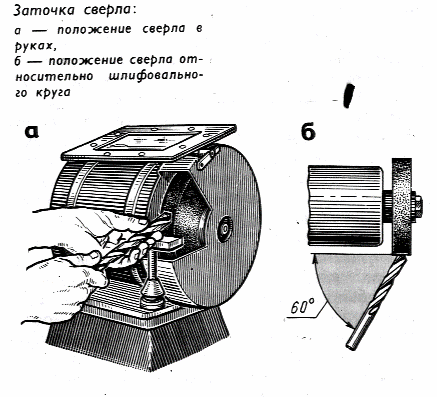

Пожалуй, всем полезно знать , как правильно заточить сверло по металлу.

Как правильно сделать приспособление для заточки сверл своими руками: обучающее

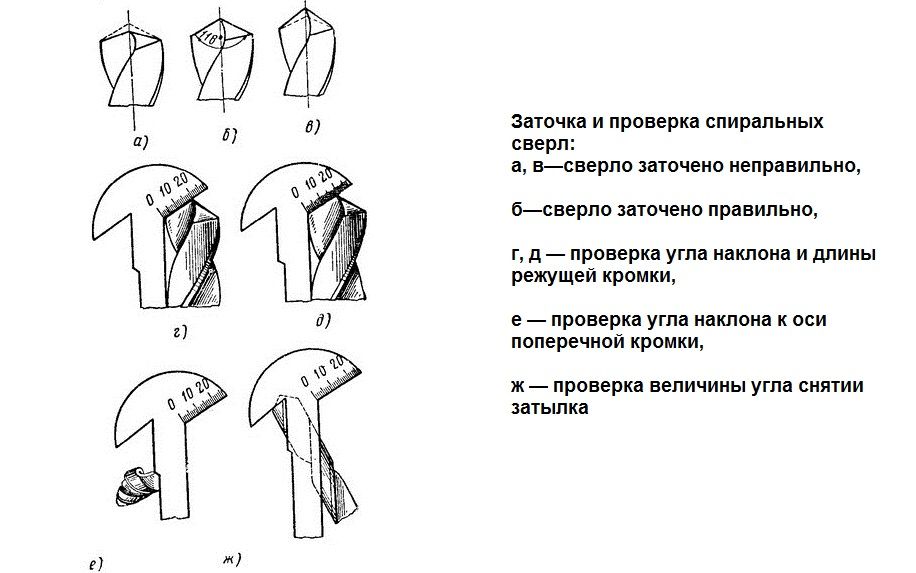

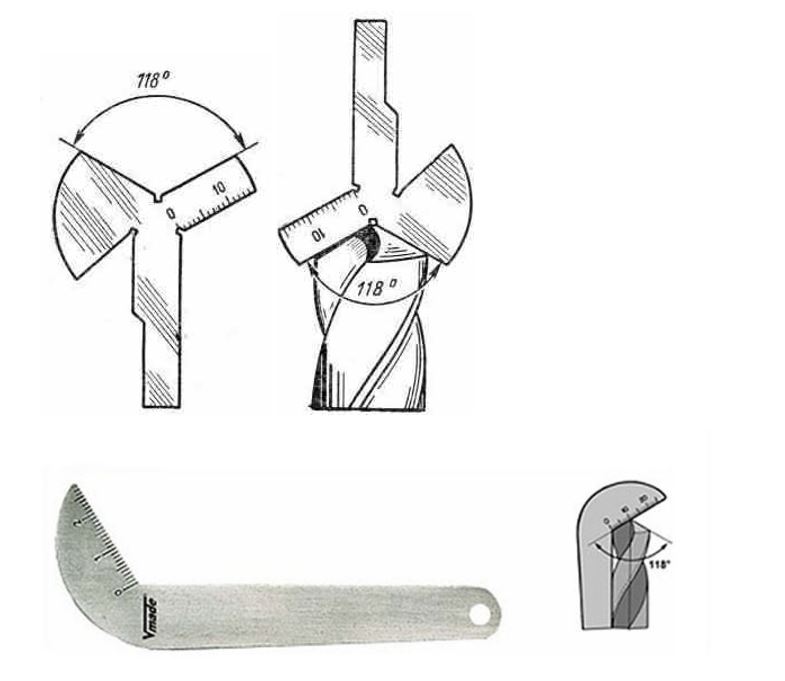

Чтобы самому сделать такое устройство, вам потребуется средство контроля (шаблон). Каким бы образом сверло не затачивалось, точность проверяется специальным шаблоном.

Приспособление для заточки сверл из гаек. Процесс изготовления

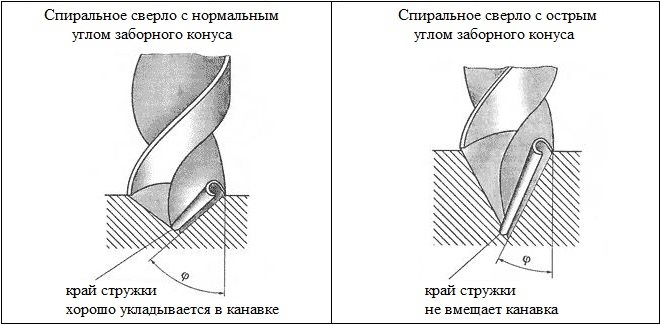

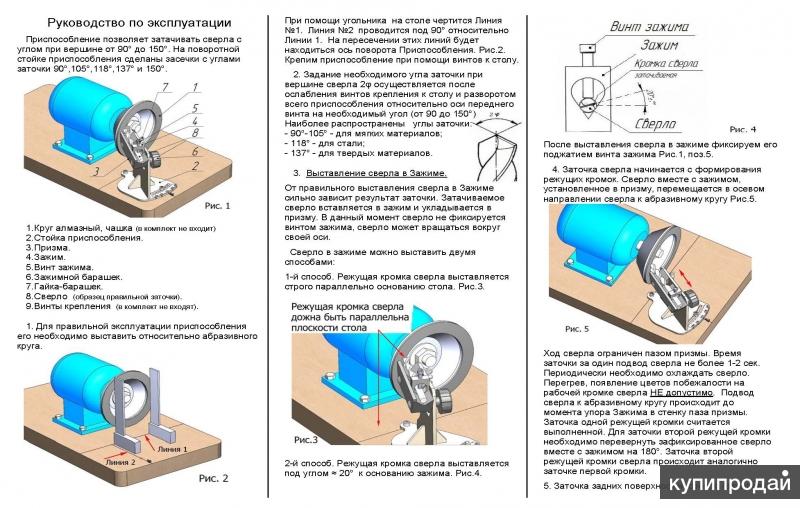

Особенностью шестигранной гайки является то, что две любые смежные ее грани сходятся под углом 120 градусов. Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.

Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.

Для этого с помощью штангенциркуля и маркера на гайке намечаем линии реза, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющей два противоположных угла гайки. В нее будет продольно укладываться сверло перед процессом заточки.

Для выреза намеченного треугольного паза в гайке, она зажимается в тиски и болгаркой осуществляются прорези по заранее проведенным линиям. Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Далее берется корончатая гайка и своим основанием приваривается к первой гайке со стороны вырезанного паза. Причем необходимо соблюсти их абсолютную соосность, поскольку, когда будут затачиваться сверла маленького диаметра, болт, пройдя насквозь корончатую гайку, начнет вкручиваться в нижнюю гайку для того, чтобы прочно зажать сверло в ее пазу.

Теперь в корончатую гайку вкручиваем соответствующий болт, который будет надежно прижимать сверло, уложенное в паз для заточки на наждаке заточного станка.

Остается лишь заточить сверло на наждачном круге, используя грани нижней гайки в качестве шаблона.

Для этого просто стачиваем выступающую часть сверла заподлицо с гранями гайки, с чем без труда справится даже ученик профтехучилища первого года обучения.

После окончания заточки, болт ослабляется, сверло вынимается из самодельного приспособления и может быть использовано по назначению.

Приспособление для заточки сверл из гайки. Устройство из гайки

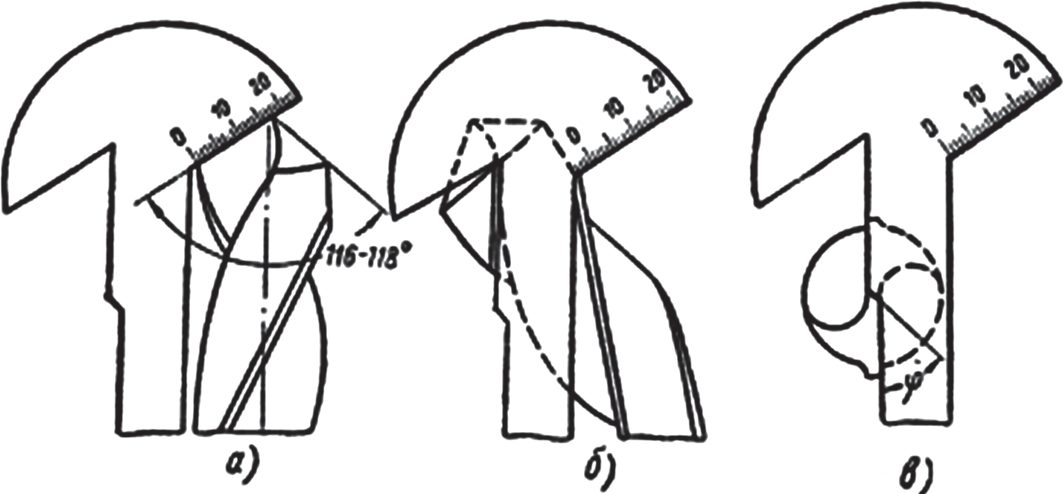

В приспособлениях для заточки сверл из гайки используется тот факт, что угол между гранями гайки составляет ровно 120º, что соответствует универсальному углу заточки. Упорами, на которые в такой оснастке помещается сверло, являются два V-образных паза, вырезанных в противоположных углах гайки (см. фото ниже). При этом боковые грани при заточке выступают в качестве направляющих при соприкосновении с абразивным кругом.

При этом боковые грани при заточке выступают в качестве направляющих при соприкосновении с абразивным кругом.

Конструкция прижима в разных вариантах такой оснастки несколько отличается. На фото это дополнительная гайка, болт и эластичная шайба, а в некоторых устройствах сверло просто прижимается болтом или даже рукой. В процессе заточки оператор сначала касается точильного круга одной гранью гайки, а затем переворачивает приспособление и то же самое делает смежной гранью. Поскольку гайка — правильный шестигранник, угол между ее гранями равен точно 120º, поэтому таким же он будет и между задними поверхностями затачиваемого инструмента.

Это лучшее устройство для заточки сверл. Приспособление для заточки сверл своими руками: 2 варианта

Заточенные свёрла – это необходимость для любых слесарных работ. Однако правильно их точить умеют немногие, — это целая наука. Что же делать новичку?

Изготовить приспособление для заточки сверл своими руками. Конечно, заточка будет не такой качественной, как ручная, однако свёрла со своими функциями справляться будут.

Чтобы заточить сверло, нужно точно выдержать угол наклона его режущей части, который составляет около 120 градусов. В этом и заключается суть приспособления, — зафиксировать сверло и соблюсти этот угол.

Приспособу для заточки можно изготовить как из металла, так и из дерева . Отличие заключается в их долговечности.

Способ №1 – приспособа из металла

Приспособа из двух гаек и болта

Тем, у кого есть начальные знания и навыки слесарных работ по силам изготовить долговечное приспособление из металла.

Для работы понадобится:

Шаг №1 — разметка гайки

Разметка гайки

Делаем посадочное гнездо для сверла. Для этого с помощью штангель-циркуля размечаем гайку, как показано на фото выше. Разметку делаем с двух сторон гайки.

Шаг №2 — режем по разметке

Режем по разметке

Гайка с выпиленным пазом для сверла

2

В итоге должно получиться так, как показано на фото выше.

Шаг №3 — подготовка второй гайки

Вторая гайка на размер меньше

Накладываем сверху вторую гайку меньшего размера.

Шаг №4 — свариваем гайки

Свариваем гайки друг с другом

1

Фиксируем обе гайки в тисках, и прихватываем их электросваркой. Двух точек будет достаточно.

Приспособа готова к работе

2

В целую гайку вворачиваем болт. Приспособление готово к использованию.

Шаг №5 — вставляем сверло

Вставляем сверло

Вставляем сверло в приспособление и фиксируем его болтом так , чтобы его кончик немного выступал за грани гайки с пазом.

Шаг №6 — точим граней

Точим согласно граней гайки

1

Затачиваем сверло на наждаке или болгарке. Грани гайки стараемся не стачивать.

Приспособление для заточки сверл из дверной петли. Как облегчить заточку сверл с помощью дверной петли

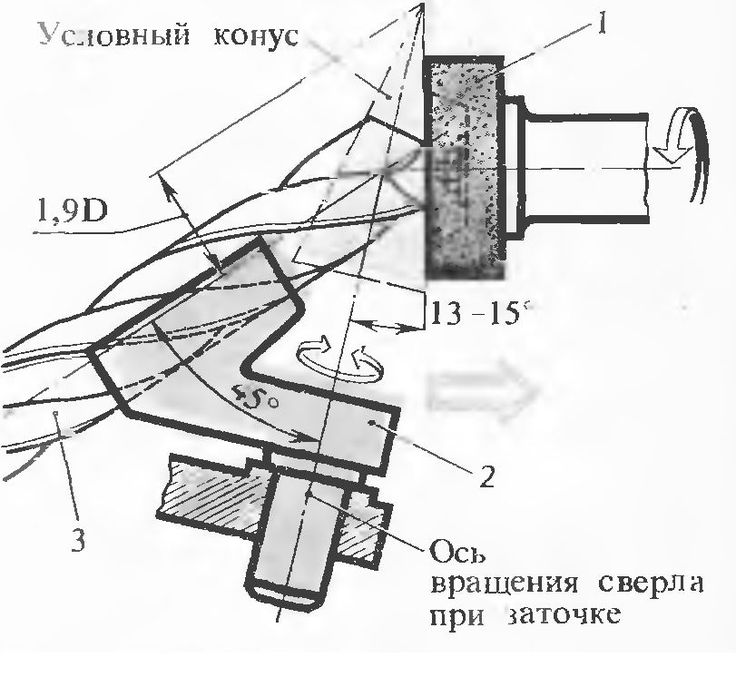

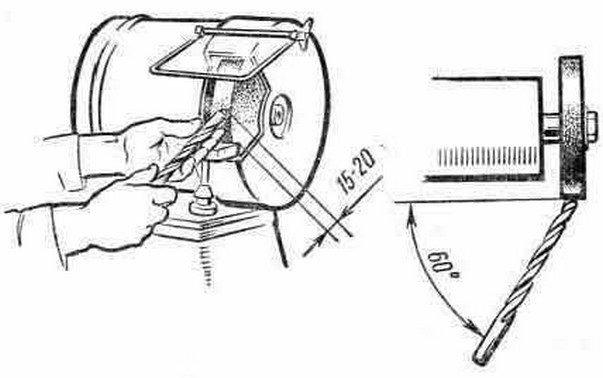

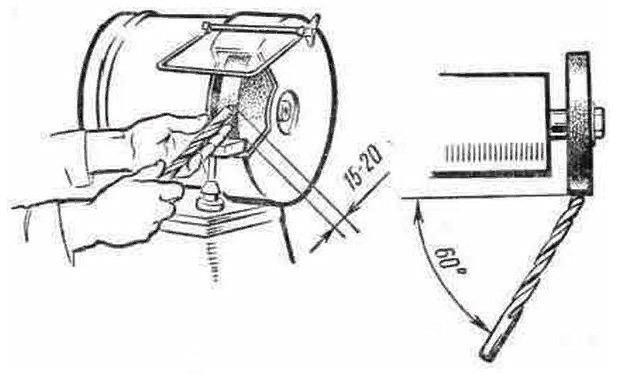

Когда требуется заточить сверло в домашних условиях, то это делается при помощи специального приспособления. Схемы его устройства есть в сети Интернет, но часто реализовать их обычному человеку довольно сложно. Как вариант – заточка вручную на станке. При этом нужно все время держать инструмент под углом 60°, а сделать это трудно, так как центр будет смещаться и идеально заточить сверло не получится.

Как вариант – заточка вручную на станке. При этом нужно все время держать инструмент под углом 60°, а сделать это трудно, так как центр будет смещаться и идеально заточить сверло не получится.

Народные умельцы и тут придумали простой выход – использовать обыкновенную старую петлю для двери, чтобы сделать приспособление для заточки. Такое устройство может реализовать даже человек без соответствующего опыта.

Принцип работы самодельного приспособления заключается в поворотном движении петли. Ее нижняя часть будет зафиксирована на подручнике, а верхняя – перемещает сверло в нужном направлении.

Технология изготовления

Для изготовления устройства потребуется:

- Дверная петля, толщина металла которой составляет не менее 3 мм;

- Уголок 25 мм;

- Болт М6;

- Шпилька М8;

- Прижимная гайка с толщиной металла 4 мм.

Этапы работы следующие:

- К нижней части петли приваривают уголок 25х25 мм.

- В уголке сверлят отверстие, в котором нарезают резьбу под болт М6.

- Правильный угол заточки выставляют с помощью кусочка стального уголка и линейки с транспортиром. Кусок уголка приваривают к петле, а угол проверяют сверлом с заводской заточкой. Эталон должен точно прикасаться по всей плоскости кромки пера.

- К приспособлению приваривают шпильку М8с прижимной гайкой. На этом петля для заточки готова.

С помощью данного приспособления, изготовленного своими руками, можно легко заточить любые сверла, разные по длине и размеру. Получится вещь, которая всегда пригодится в домашнем хозяйстве.

Перед заточкой желательно править камень руками, а если сразу затачивать сверла разного диаметра, то сначала обрабатывают больший, а затем меньший диаметр.

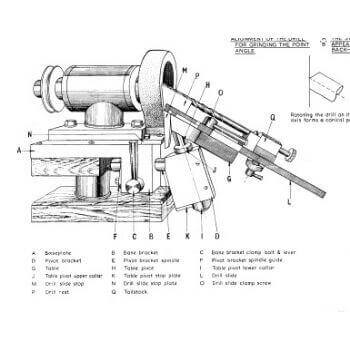

Шаблон для заточки сверл. Заточной станок – купить или сделать?

Сделать своими руками. Покупка оборудования сэкономит время. Но возникает масса вопросов по совмещению и монтажу дополнительных приспособлений. Экономные китайские мастера на бытовых приборах ставят неремонтопригодные корпуса, ограждения из хлипких жестянок.

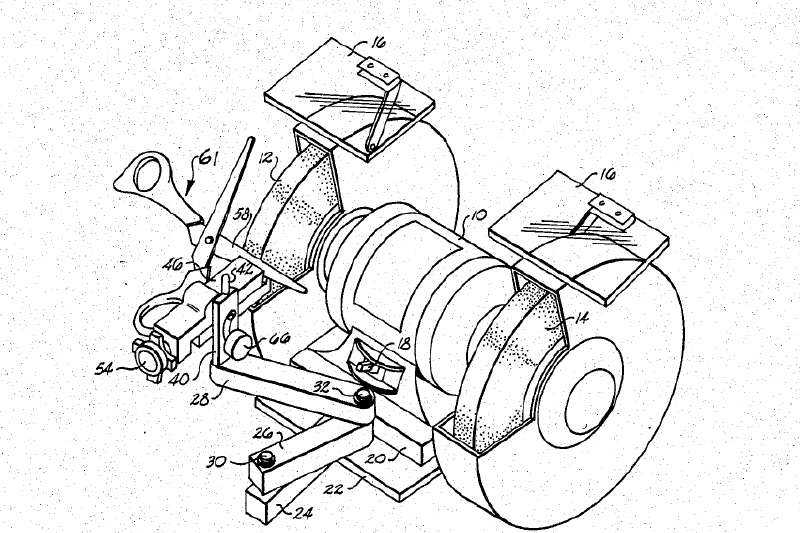

Станок для заточки сверл

Станок для заточки свёрл своими руками начнём с подбора двигателя. Постарайтесь приобрести электродвигатель 0,5–08 кВт. Величина мощности ориентировочная. Свёрла до Ø 20 при заточке большой нагрузки не создают. Применим даже малооборотистый мотор выпуска 60-годов: долговечность гарантирована — тогда делали на века.

Смущает вес? Зато верстак и кронштейн, если смонтируете на стену, будут в меньшей степени ощущать вибрацию. Не гонитесь за оборотами. Заточка твёрдосплавных свёрл требуется редко, а привычные, из сплава Р6М5 и подобных, на камне с вращением менее 900 оборотов точно не подгорят.

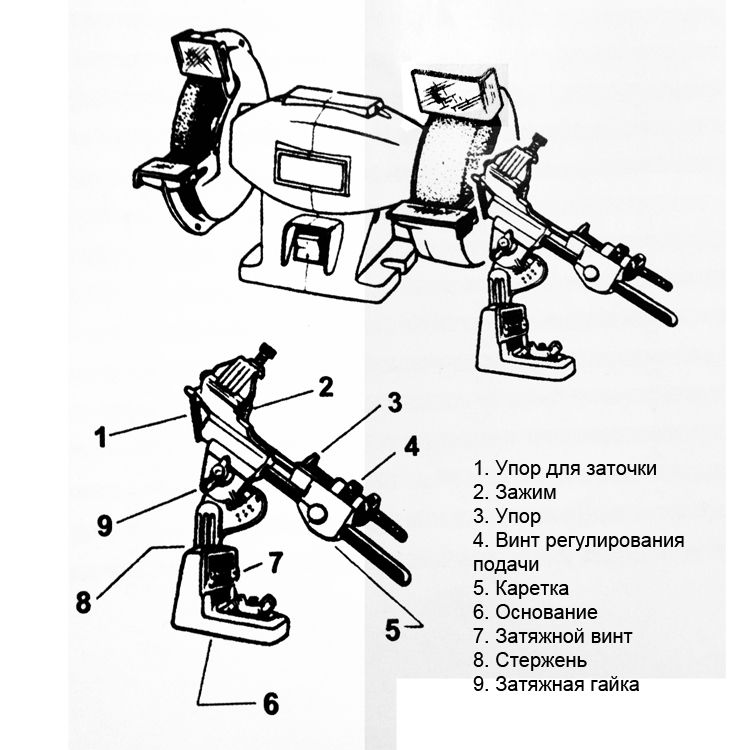

Требования к устройству для заточки свёрл:

- Точная центровка вала двигателя без радиального биения.

- Возможность установки дополнительного защитного кожуха.

- Предусмотрите установку несъёмного массивного основания для крепления двигателя, дополнительных приспособлений.

- Установка подручника с регулировкой высоты, изменением угла расположения в горизонтальной плоскости, регулировкой зазора с камнем.

- Озаботьтесь установкой откидного предохранительного экрана из небьющегося прозрачного материала.

Блок: 2/5 | Кол-во символов: 1402

Источник: https://promzn.ru/stanki-i-oborudovanie/prisposobleniya-dlya-zatochki-svyorl.html

Шаг №1 — разметка гайки

Разметка гайки

Делаем посадочное гнездо для сверла. Для этого с помощью штангель-циркуля размечаем гайку, как показано на фото выше. Разметку делаем с двух сторон гайки.

Источник: https://doma-na-veka.ru/novosti/tochilka-dlya-sverl-svoimi-rukami-sovety-po-izgotovleniyu-prisposobleniy-dlya-zatochki-sverl

Приспособление для заточки свёрл своими руками: доступные чертежи

Чтобы обработка материалов была качественной и быстрой, важно позаботиться о необходимой остроте сверла.

Регулярная замена используемого инструмента требует значительных финансовых затрат, а потому прекрасной альтернативой станет приспособление для заточки свёрл своими руками. Тем более что сделать его в домашних условиях не так уж сложно – достаточно подобрать подходящие чертежи и материалы.

Содержание

- 1 Насколько актуально использовать оборудования для заточки

- 2 Выбор угла заточки

- 3 Как сделать простейшую конструкцию?

- 4 Оборудование с электродвигателем своими руками

Насколько актуально использовать оборудования для заточки

Как быстро сверло теряет свою остроту? Это зависит от множества различных факторов: обрабатываемого материала, скорости подачи, наличия дополнительного охлаждения, частоты оборотов. Если речь идет о работе с деревом, то заточка сверла требуется не так часто, как при обработке металла.

Пренебрегать этой процедурой бессмысленно – лучше потратить около получаса на то, чтобы вернуть инструменту былую остроту, чем напрасно терять время. Ведь продуктивность работы значительно снижается, приходится прикладывать дополнительные усилия, увеличивая нажим. Но в любом случае, процесс замедляется, а соответственно, на одну заготовку придется потратить в 2 раза больше времени.

Ведь продуктивность работы значительно снижается, приходится прикладывать дополнительные усилия, увеличивая нажим. Но в любом случае, процесс замедляется, а соответственно, на одну заготовку придется потратить в 2 раза больше времени.

Регулярная покупка новых сверл актуальна только в том случае, если речь идет о незначительных объемах работы. В противном случае, уровень затрат начинает расти в геометрической прогрессии – гораздо проще научиться их правильно затачивать на самодельном станке.

Выбор угла заточки

Как определить, что сверлу требуется замена? Как правило, мастер слышит неприятный скрипящий звук, а для обработки металла приходится прилагать дополнительные усилия. Изначально затупляется угол режущей кромки.

Если своевременно не принять необходимые меры, то срок эксплуатации инструмента на порядок сократится – процесс износа будет проходить активнее.

Важно учитывать, что в процессе заточки на станке необходимо подобрать правильный угол – он зависит от того, с какими материалами предстоит работать.

Соответственно:

- Пластмасса – 30-60.

- Древесина – 40-60.

- Цветные металлы – 40-50.

- Каленая сталь – 130-140.

При желании можно воспользоваться и универсальным вариантом, заточив сверло под углом 90-100 градусов. Но это решение актуально только в том случае, если качеством обработки можно пренебречь.

Как сделать простейшую конструкцию?

В домашних условиях удобнее всего пользоваться станком для заточки, который легко сделать своими руками. Тем более что для этого потребуется лишь немного усилий и материалы, которые найдутся под рукой. Можно подобрать простейший чертеж – работа займет минимум времени.

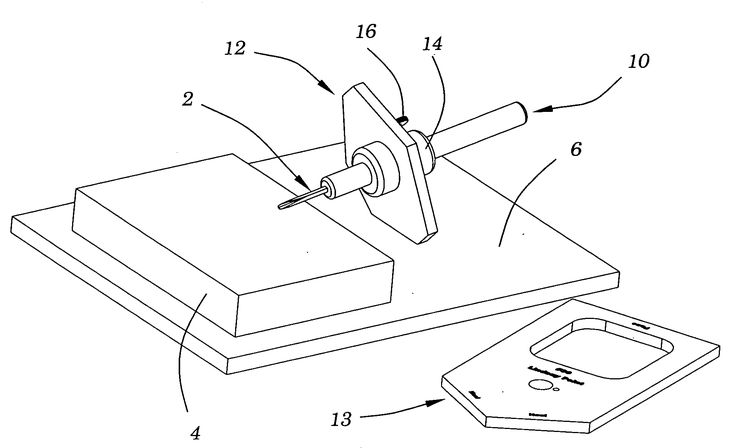

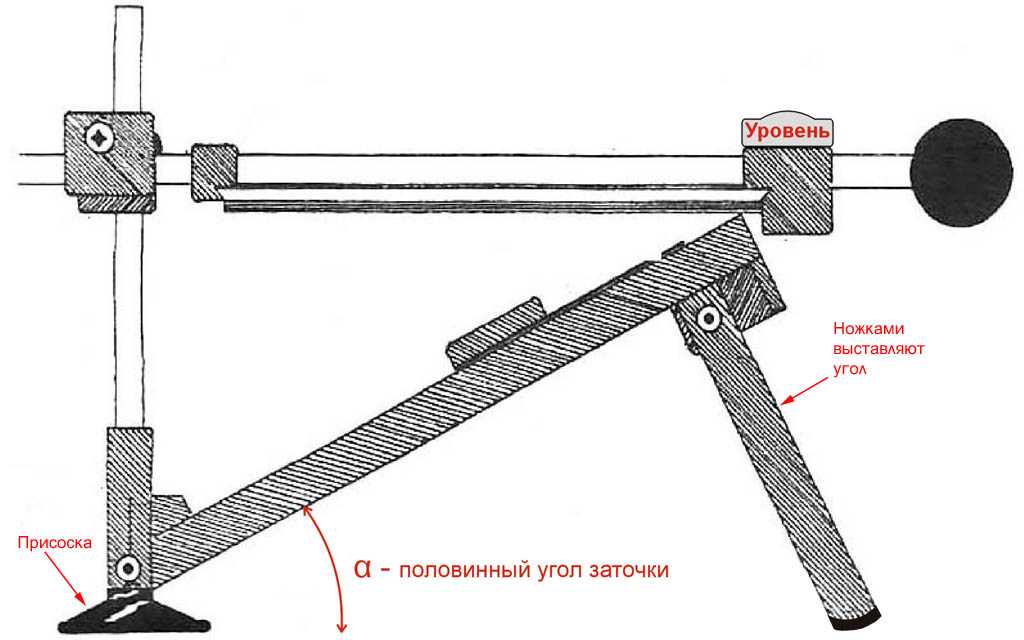

Стойка для заточки состоит из основания, которое надежно зафиксировано и державки, рассчитанной на работу со сверлами разного размера, что делает подобное устройство поистине универсальным.

Для изготовления самодельного оборудования для заточки, потребуются следующие элементы:

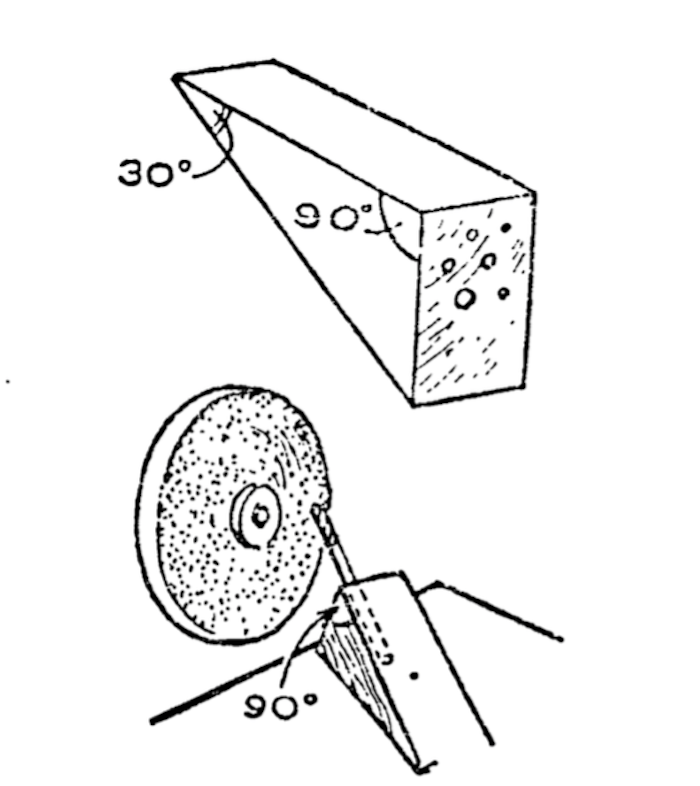

- Основание – для этой цели потребуется подобрать доску, толщина которой составляет не менее 30 мм.

- Рейка – крепится к основанию любым удобным способом (можно как приклеить, так и прибить это изделие). Фиксируется под углом около 30 градусов. Боковая грань должна быть скошена. Этот элемент необходим для установки державки под нужным углом.

- Державка – для её создания потребуется брусок древесины прямоугольной формы. Одна грань должна быть скошена (примерно 60-65 градусов) – именно эта часть и крепится к рейке. С другой стороны нужно проделать отверстия различного размера для всех типов используемых сверл.

- Наждачный круг – используется для быстрой и качественной заточки. Также для этой цели можно приобрести алмазный круг – хоть стоимость и выше, но и срок его эксплуатации гораздо выше.

Простейший станок готов. Конструкция достаточно компактна по размеру, а потому для её установки не потребуется выделять дополнительное место – наверняка она успешно разместиться на одном из углов стола.

Конструкция достаточно компактна по размеру, а потому для её установки не потребуется выделять дополнительное место – наверняка она успешно разместиться на одном из углов стола.

Оборудование с электродвигателем своими руками

При желании, можно создать и более совершенную конструкцию, пользоваться которой гораздо удобней, а на обработку тратиться минимум времени. Для этого потребуется подобрать подходящий мотор, а также позаботиться о выборе корпуса, что сделает работу приспособления безопасной.

Для изготовления подобного станка нужно лишь подобрать подходящий чертеж, а также придерживаться выбранного алгоритма действий:

- Установить двигатель на выбранную основу, либо же на стол (отличным решением станет электродвигатель от старой стиральной машины).

- Отметить места будущих креплений, сделать отверстия и закрепить мотор.

- Закрепить на валу двигателя зернистый круг (можно воспользоваться специальной насадкой на диск, которая сделает процесс заточки проще и быстрее).

- Если диаметр вала отличается от размеров абразивного диска, необходимо установить втулку.

- Соединить провода с пускателем – последний должен иметь минимум 3 разомкнутых контакта.

- Установить короб из металла — он необходим для защиты оборудования от пыли, что позволит увеличить срок эксплуатации двигателя.

В качестве дополнительной защиты можно использовать защитный кожух – он должен закрывать диск на 2/3. В этом случае, даже если в процессе выполнения работ круг расколется, мастер будет в безопасности.

Секреты правильной заточки

Чтобы обеспечить качественную заточку сверл, недостаточно подобрать подходящий чертеж и изготовить самодельный станок.

Важно еще и запомнить несколько простых правил, которые помогут без труда добиться желаемого результата:

- В процессе обработки поверхности инструмента, важно следить за тем, чтобы острие всегда располагалось по центру.

- Имеет смысл сначала потренироваться и только после этого приступать к работе – это поможет научиться выдерживать необходимый угол и не давить на изделие слишком сильно.

- Перегрев недопустим – можно просто-напросто испортить инструмент, а потому важно постоянно его охлаждать (если поверхность раскалилась, то нельзя опускать её в воду – сначала нужно дать изделию остыть).

- Начинать процесс рекомендуется с грубого абразива, после чего переходить к более мелкому.

И самое главное, всегда соблюдать технику безопасности – тогда и с процедурой заточки не возникнет ни малейших сложностей.

Процесс изготовления станка, используемого для быстрой и качественной заточки, довольно прост. Он не требует существенных затрат, так как для его создания прекрасно подойдут материалы, которые наверняка найдутся под рукой. При этом подобная стойка позволит сэкономить на частом обновлении инструмента, что весьма выгодно.

Чертежи приспособления для заточки сверл своими руками. Особенности заточки сверла

Содержание

- Чертежи приспособления для заточки сверл своими руками. Особенности заточки сверла

- Приспособление для заточки сверл из гайки. Устройство из гайки

- Приспособление для заточки сверл из гаек. Самодельные приспособления

- Шаблон для заточки сверл. Варианты изготовления

- Видео ЭТО ЛУЧШЕЕ УСТРОЙСТВО ДЛЯ ЗАТОЧКИ СВЕРЛ

Чертежи приспособления для заточки сверл своими руками. Особенности заточки сверла

Основными правилами, обеспечивающим качественную заточку являются:

- за один проход необходимо снимать незначительный слой металла;

- в процессе выполнения работы выполняется неоднократное охлаждение сверла в водном или водно-содовом растворе;

- скорость вращения наждачного круга должна быть минимально возможной;

- сверло, во время заточки, не должно перегреваться;

- в процессе выполнения работы сверло направляется против движения абразивного круга.

Объем и характер выполняемой работы зависят от вида его износа режущего инструмента. Износ можно квалифицировать по:

- задней поверхности;

- перемычки;

- уголкам;

- фаске;

- передней поверхности.

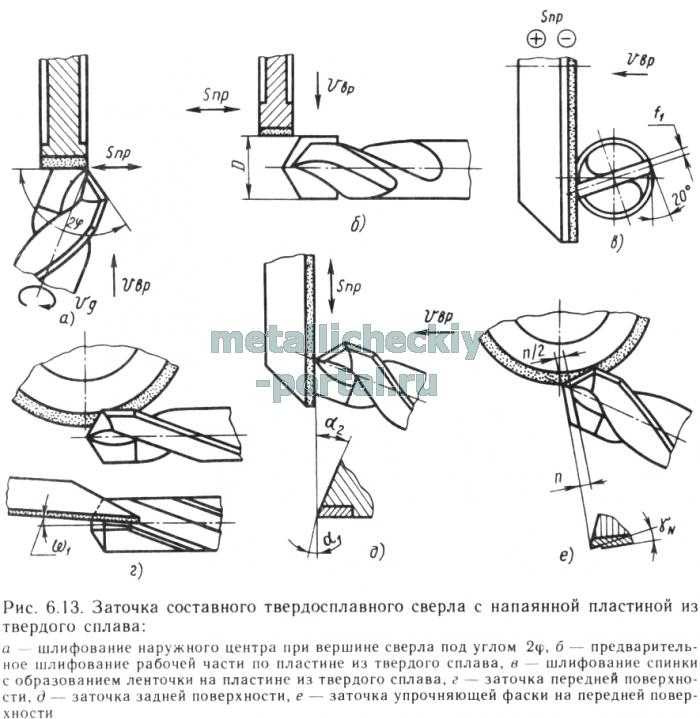

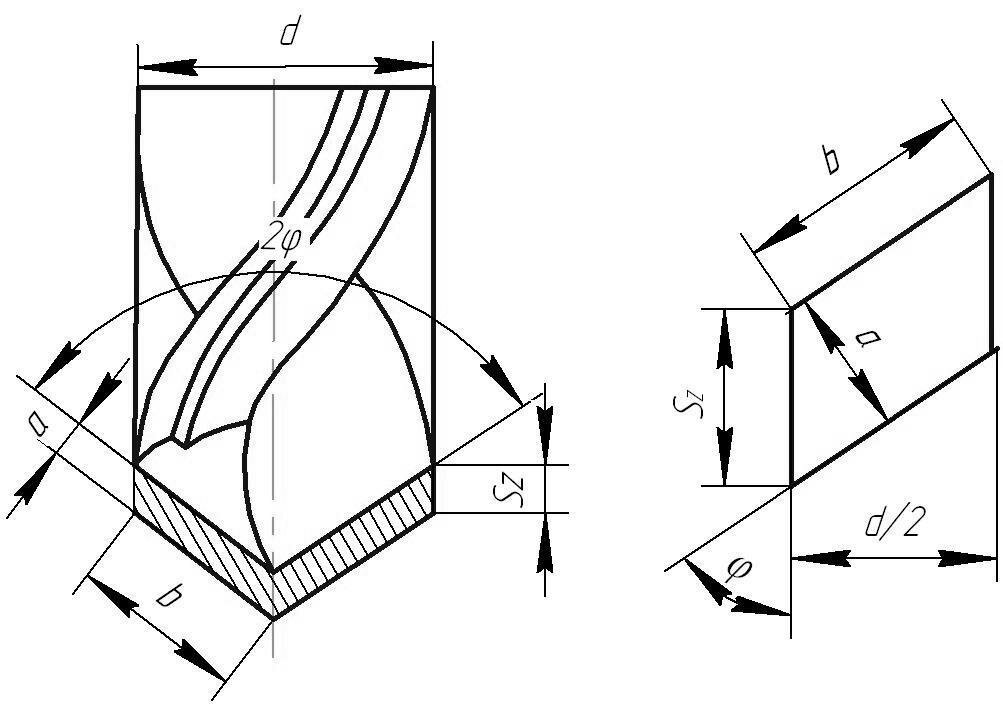

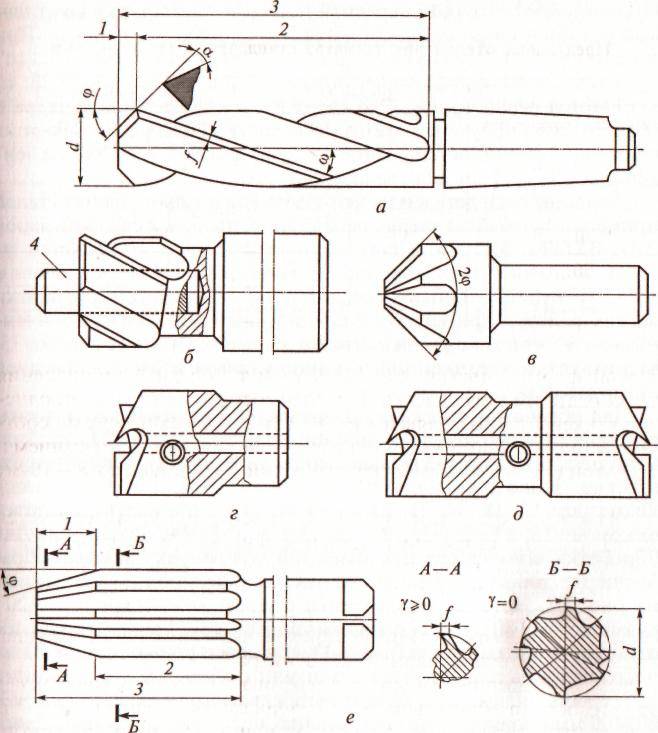

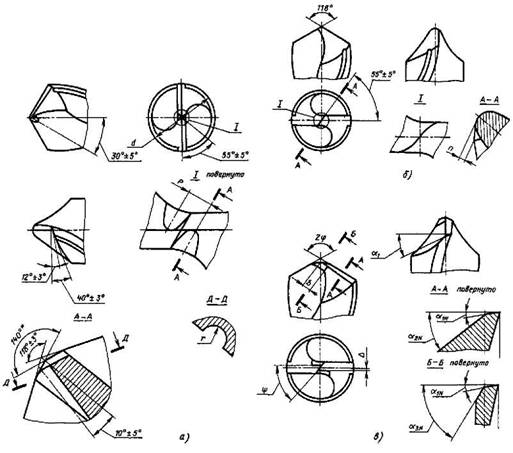

В зависимости от вида заточки сверла, его технических характеристик, а также назначения, рекомендуются следующие виды их обработки, как-то:

Вид заточкиДиаметрНазначение и характеристики угла заточки

Одинарная нормальная – «Н»

до 12,0 мм

Для универсального применения. Угол– в соответствии с обрабатываемым материалом.

Одинарная с подточкой перемычки – «НП»

до 12,0 мм

Для обработки стального литья. Угол– 115-120°.

Одинарная с подточкой перемычки и ленточки – «НПЛ»

свыше 12,0 мм

Для стали и стального литья, а также чугуна. Угол– 115-120°.

Двойная с подточкой перемычки – «ДП»

свыше 12,0 мм

Для стали и чугуна с неснятой коркой. Заточка выполняется под двумя углами: 116-118° и 70-75°.

Двойная с подточкой перемычки и ленточки – «ДПЛ»

свыше 12,0 мм

Для универсального использования. Угол– в соответствии с обрабатываемым материалом.

По методу Жирова

свыше 12,0 мм

Используется при обработке хрупких материалов. Основной угол заточки – 118*, дополнительные – 70° и 55°.

Углы заточки для спиральных сверл, используемых при обработке различных материалов необходимо уточнять перед их использованием, т.к. они разняться от 85 до 135*, что обусловлено их вязкостью.

Приспособление для заточки сверл из гайки. Устройство из гайки

В приспособлениях для заточки сверл из гайки используется тот факт, что угол между гранями гайки составляет ровно 120º, что соответствует универсальному углу заточки. Упорами, на которые в такой оснастке помещается сверло, являются два V-образных паза, вырезанных в противоположных углах гайки (см. фото ниже). При этом боковые грани при заточке выступают в качестве направляющих при соприкосновении с абразивным кругом.

Конструкция прижима в разных вариантах такой оснастки несколько отличается. На фото это дополнительная гайка, болт и эластичная шайба, а в некоторых устройствах сверло просто прижимается болтом или даже рукой. В процессе заточки оператор сначала касается точильного круга одной гранью гайки, а затем переворачивает приспособление и то же самое делает смежной гранью. Поскольку гайка — правильный шестигранник, угол между ее гранями равен точно 120º, поэтому таким же он будет и между задними поверхностями затачиваемого инструмента.

Приспособление для заточки сверл из гаек. Самодельные приспособления

Существует обширный перечень приспособлений для заточки приведенных выше типов. К тому же в целях экономии некоторые пользователи создают простейшие самодельные варианты. Также бывают самодельные шаблоны для проверки заточки сверл.

Наиболее простыми приспособлениями для заточки являются втулки.

Эти инструменты с соответствующим поперечному размеру наконечника внутренним диаметром жестко монтируют на основании под конкретным углом. Необходима полная фиксация сверла ввиду того, что минимальные колебания на 1-2° приводят к значительному снижению точности заточки.

Необходима полная фиксация сверла ввиду того, что минимальные колебания на 1-2° приводят к значительному снижению точности заточки.

Нередко самоделки оснащают приспособлениями для надежного удержания сверла. В простейшем случае они представлены брусками с отверстиями, соответствующими размерам целевых наконечников. Более сложный вариант – обойма алюминиевых либо медных трубок.

Также важным элементом конструкции самодельного приспособления для заточки является подручник. Он выполняет функцию упора для обрабатываемой детали и обеспечивает надежную его фиксацию и точное движение относительно наждака.

Простейшие заточки для сверл представлены треугольными брусками с определенным углом, в основании которых проделаны отверстия для приспособлений, соответствующие их диаметру. Такие самодельные инструменты были весьма популярны несколько десятилетий назад в отсутствии обширного перечня фирменного оборудования на рынке.

Существуют приспособления для обеспечения правильного угла заточки из гайки. Прежде всего, выбирают гайку, диаметр которой определяют целевым диаметром сверла. По предварительно сделанной разметке штангенциркулем вырезают два пропила. К первой гайке приваривают меньшую, разместив внутри гайки большого диаметра шайбу. В маленькую гайку закручивают болт. Для заточки инструмент помещают в пропил и зажимают болтом.

Прежде всего, выбирают гайку, диаметр которой определяют целевым диаметром сверла. По предварительно сделанной разметке штангенциркулем вырезают два пропила. К первой гайке приваривают меньшую, разместив внутри гайки большого диаметра шайбу. В маленькую гайку закручивают болт. Для заточки инструмент помещают в пропил и зажимают болтом.

Источник: https://proremont-dom.ru/novosti/prisposobleniya-dlya-zatochki-sverl-svoimi-rukami-chertezhi-sovety-po-izgotovleniyu

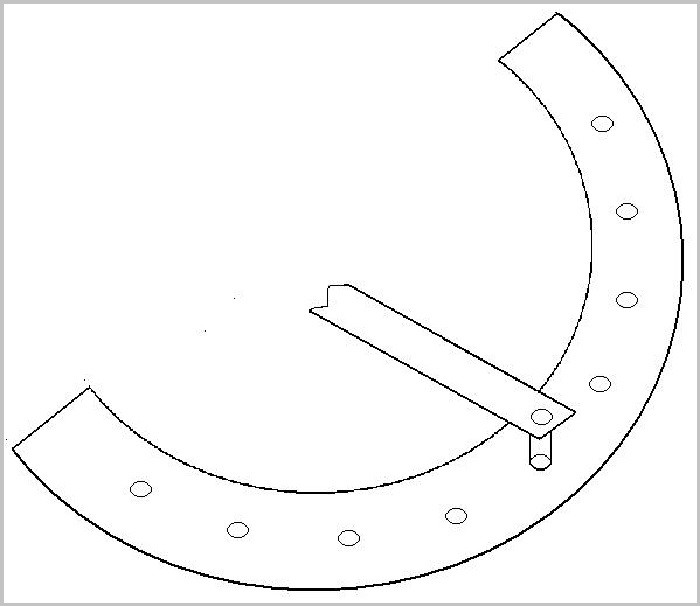

Шаблон для заточки сверл. Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Узнать точные значения последних можно из справочной таблицы.

Таблица 1. Углы заточек сверл

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Приспособление-держатель для заточки сверла

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

Схема простейшего приспособления из деревянного бруска

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

Довольно серьезное приспособление, обеспечивающее хорошую точность заточки

Чертежи деталей приспособления

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Среди ошибок, допускаемых при заточке сверл с использованием такого приспособления, выделяются две наиболее типичные.

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

- При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Видео ЭТО ЛУЧШЕЕ УСТРОЙСТВО ДЛЯ ЗАТОЧКИ СВЕРЛ

Точилка для сверл №1 в отрасли

В отрасли, где высококачественное оборудование должно долгие годы оставаться в оптимальных условиях, многим изделиям требуется дополнительная помощь для сохранения их целостности. Балансировочные станки должны служить годами, шиномонтажные станки требуют технического обслуживания, но должны соответствовать строгим требованиям в течение длительного времени, а автомобильные подъемники берут на себя всю тяжелую работу. Но как насчет одного из самых распространенных инструментов в вашем ящике для инструментов? Часть оборудования, которая вездесуща не только в вашем магазине, но и в вашем собственном гараже. Я говорю о тренировках.

Сверла широко используются в деревообработке, металлообработке и во многих проектах «сделай сам», что означает, что их использование универсально, и независимо от того, насколько дороги ваши сверла, частое использование повлияет на их производительность. По этой причине компания JMC Automotive Equipment рекомендует всем владельцам магазинов повысить эффективность своего бурового оборудования с помощью Drill Doctor.

По этой причине компания JMC Automotive Equipment рекомендует всем владельцам магазинов повысить эффективность своего бурового оборудования с помощью Drill Doctor.

Drill Doctor и Darex

Drill Doctor — это компания, основанная на базе Darex (Промышленные точилки), чтобы удовлетворить потребности многих профессионалов и любителей делать все своими руками. Первоначальная компания началась в 1973 в Бичере, Иллинойс. Darex, компания четвертого поколения, с момента своего основания превратилась в производителя самых продаваемых в мире промышленных точилок для сверл и потребительских товаров для заточки.

Уже более 40 лет Darex помогает поддерживать остроту вашего оборудования.

Что такое Drill Doctor?

Для тех из вас, кто не видел Drill Doctor по телевизору: это революционная компания, которая разрабатывает и производит точилки для сверл. Концепция может показаться простой, и вы можете подумать, что вам на самом деле не нужно покупать продукт, если у вас есть собственный метод заточки ваших бит, но ребята из Drill Doctor фактически усовершенствовали станок, который позволяет возвращать даже ваши самые старые сверла. в исходное состояние. Возврат к заводским настройкам для ваших сверл, если хотите.

в исходное состояние. Возврат к заводским настройкам для ваших сверл, если хотите.

Зачем их точить?

Чем острее бита, тем лучше отверстие, и именно поэтому заточка ваших бит является более экономичной альтернативой, чем их замена. Зачем менять то, что не сломано?

Как работает Drill Doctor?

Drill Doctor отличается запатентованной конструкцией, позволяющей затачивать сверла теми же движениями, что и на фабриках. Все модели Drill Doctor позволяют затачивать стандартные спиральные и каменные сверла от 33/2 секунды до ½ дюйма. Патрон модели 750X затачивает биты размером до ¾ дюйма.

Особенности

Мы рекомендуем дрель-доктор не только потому, что она экономит деньги и время, но и из-за ее практичности. Особенности:

Простое выравнивание

Кулачки, создающие геометрию точки положения

Заменяемый пользователем алмазный шлифовальный круг

Впечатляющая трехлетняя гарантия

Разнообразие

Как и любая другая компания, Drill Doctor знает различные типы требований, которые необходимо удовлетворить, и бюджеты, поэтому было введено разнообразие для различных типов сред, в которых должен использоваться Drill Doctor.

350X — Станок 350X специально разработан для домашней мастерской и затачивает сверла от 33/2 до ½ дюйма под углом 118 градусов.

DDPS — Если вы используете лопаточные и лопастные биты, этот DDPS использует функциональность 350X и добавляет возможность затачивать лопаточные и лопастные биты всех видов.

XP — Если ваши потребности в заточке требуют регулируемых углов заточки и точек разделения, XP может быть тем, что ищет ваша мастерская или мастерская.

500X — В модели 500X добавлены функциональные возможности угла при вершине 135 градусов, выравнивания точки упора и порта для заточки из литого алюминия.

750X — это топовый продукт компании, благодаря которому Drill Doctor зарекомендовал себя как отраслевое решение для изношенных сверл. Он прочный, поскольку учитывает требования динамичной среды магазина. 1 патрон затачивает биты от 3/32 до ¾ дюйма, он имеет бесступенчатую регулировку угла заточки в диапазоне от 115 до 140 градусов. Он также имеет регулируемую функцию съема материала, с помощью которой можно быстро и без особых усилий измельчить заготовку.

1 патрон затачивает биты от 3/32 до ¾ дюйма, он имеет бесступенчатую регулировку угла заточки в диапазоне от 115 до 140 градусов. Он также имеет регулируемую функцию съема материала, с помощью которой можно быстро и без особых усилий измельчить заготовку.

Ваша мастерская использует дрели несколько раз в день, а это означает, что их лезвия гораздо более подвержены тяжелой работе, чем те, которые есть у вас дома, поэтому своевременное техническое обслуживание обеспечивает оптимальное сверление каждый раз, и вам понадобится помощник, которого вы можете доверять. Компания JMC Automotive Equipment теперь гордится тем, что является дистрибьютором продукции Drill Doctor, и настоятельно рекомендует вам ознакомиться с их оборудованием и быстро ознакомиться с ним.

Самодельный инструмент для заточки сверл. Самодельная точилка для сверл малого диаметра Самодельная точилка для сверл

То, что в процессе работы сверло по металлу имеет неприятное свойство тупеть, не требует особых доказательств.

Сверло по металлу после непродолжительного использования затупляется и требует заточки.

Многие не обращают на это внимания и продолжают работать до полной непригодности дрели, после чего выбрасывают ее и покупают новую. Происходит это потому, что владельцы просто не умеют обращаться с металлом. Между тем, это можно сделать дома, используя приспособления и инструменты, имеющиеся практически в каждой домашней мастерской.

Следы тупого сверла

Если при соприкосновении сверла и металла слышен резкий писк, значит сверло затупилось.

Сверлить металл можно только очень острым инструментом. Если в начале сверления вы слышите резкий скрип в месте контакта инструмента с металлом, то это верный признак того, что сверло затупилось. Услышав такой противный звук, лучше прекратить работу. В противном случае инструмент при вращении будет сильнее тереться о металл, соответственно выделять больше тепла в процессе сверления.

Домашние мастера для своих нужд используют в основном маленькие сверла, Ø не более 16 мм. Для заточки тупого инструмента лучше использовать специальное оборудование. Но он довольно дорогой, поэтому его редко приобретают для дома. Но в любой домашней мастерской из подручных средств можно сообразить приспособление для заточки. Заточку можно сделать с помощью:

- шлифовальный станок с абразивным кругом; болгарка

- ; Электродрель

- со сменной насадкой.

Можно использовать любое другое приспособление для заточки, на которое можно установить точильный камень и заставить его вращаться. Нужно только, чтобы такое устройство могло обеспечить скорость вращения вала до 1500 об/мин.

Вернуться к содержанию

Подготовка к работе

В целях безопасности при заточке сверла надевайте защитные перчатки и очки.

Но перед началом работы необходимо надеть защитные очки и перчатки и приготовить емкость с водой. Это обязательные защитные приспособления, без которых точить металлические инструменты очень опасно.

Это обязательные защитные приспособления, без которых точить металлические инструменты очень опасно.

Во время работы от точилки и инструмента отлетают искры и микроскопические частицы металлической пыли, которые разлетаются в разные стороны. Если не защитить руки и лицо, то эти микроскопические частицы могут достаточно чувствительно врезаться в открытую кожу. Но особую опасность они представляют для незащищенных глаз. Попадая в них, частицы металлической пыли вызывают серьезные проблемы со зрением, вплоть до полной его потери.

Емкость с водой необходима для охлаждения затачиваемого инструмента, так как при заточке он сильно нагревается от трения о вращающуюся плоскость круга. Если сверло вовремя не охладить, оно неизбежно перегреется и в дальнейшем в процессе работы быстро сломается.

Вернуться к содержанию

Техника и последовательность заточки

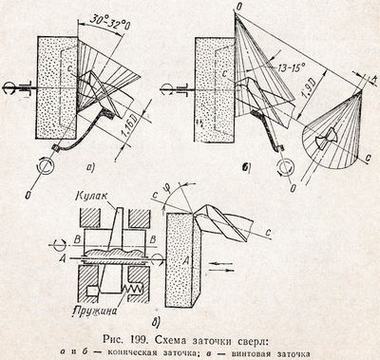

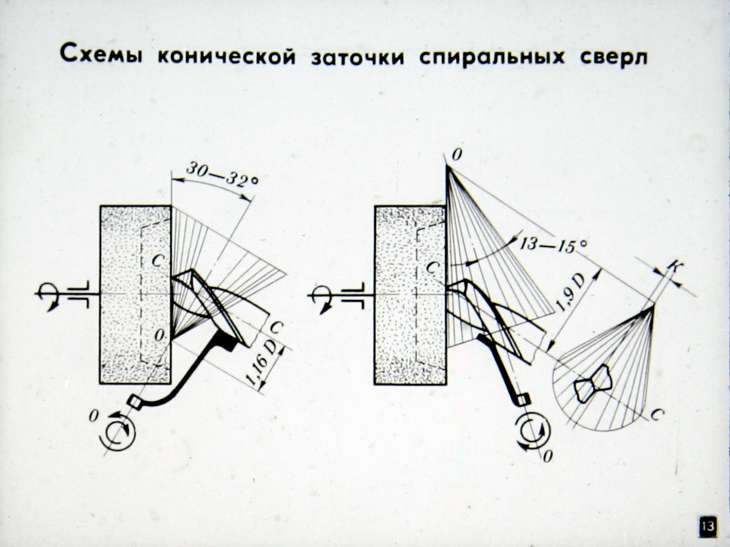

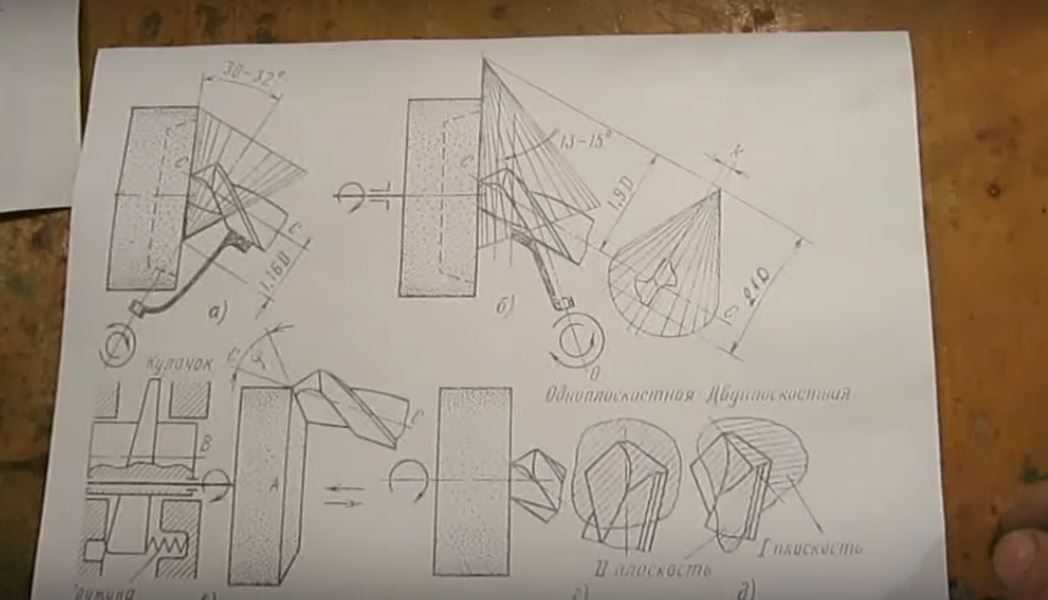

Но подготовленные инструменты и защитное снаряжение — это только полдела. Вы не можете взяться за работу, не зная, как. Ведь этот процесс хоть и прост, но требует строгого соблюдения последовательности заточки. Также очень важно изначально правильно определить тип заточки. Внешний вид определяется формой режущих кромок («перьев») инструмента. Различают одноплоскостную, двухплоскостную, коническую, цилиндрическую и винтовую заточку.

Ведь этот процесс хоть и прост, но требует строгого соблюдения последовательности заточки. Также очень важно изначально правильно определить тип заточки. Внешний вид определяется формой режущих кромок («перьев») инструмента. Различают одноплоскостную, двухплоскостную, коническую, цилиндрическую и винтовую заточку.

Чтобы определить, правильно или неправильно заточено сверло, нужно внимательно осмотреть его после заточки. Факторы правильной заточки сверла следующие: оно должно оставаться симметричным относительно своей оси. Его режущие кромки должны иметь одинаковую длину по отношению к оси сверла и одинаковые углы конусности.

Заточка всегда начинается с боковой поверхности сверла. Поверхность необходимо плотно прижать к шлифовальному кругу, выдерживая в течение всего процесса изначально заданный угол. Без навыков очень сложно сделать все правильно с первого раза, поэтому будьте готовы к тому, что вам придется делать несколько подходов. После каждого подхода следует внимательно осматривать заточенную поверхность. Работа продолжается до тех пор, пока задняя поверхность не станет похожа на обычный конус, если смотреть сбоку, на уровне глаз.

Работа продолжается до тех пор, пока задняя поверхность не станет похожа на обычный конус, если смотреть сбоку, на уровне глаз.

Только после достижения желаемого результата можно приступать к заточке режущей части. При его выполнении нужно стремиться к тому, чтобы оба «пера» были заточены абсолютно одинаково. Также очень важно при работе выдерживать правильный угол заточки.

При одноплоскостной заточке заднюю поверхность обрабатывают в виде одной плоскости, соблюдая угол в пределах 28-30°. Это один из самых простых методов, применяемых для тонких инструментов диаметром до 3 мм.

При выполнении работ таким образом сверло прижимается под заданным углом к шлифовальному кругу. При заточке инструмент не переворачивается и двигается. Это часто приводит к тому, что режущие кромки сверла могут скалываться, особенно если металл некачественный.

Режущая часть сверл большего диаметра предпочтительнее затачивать конически. Это более сложный способ, и если вы по каким-то причинам дорожите заточенным инструментом, то сначала лучше потренироваться на какой-нибудь разбитой поверхности, чтобы «набить» руку.

Техника этого метода такова: левой рукой инструмент берут за рабочую часть, а правой за хвостовик. Нужно держать рабочую часть как можно ближе к заборному конусу, иначе качественной заточки не получится. В этом положении сверло прижимается не только режущей кромкой, но и поверхностью задней части к торцу точила. Удерживая хвост правой рукой, сверло медленно и плавно покачивается так, чтобы на задней кромке сверла образовалась конусообразная поверхность. После окончания заточки одного пера инструмент поворачивается к точилу другим, и все повторяется снова. Очень важный нюанс для этого метода: сверло ни в коем случае нельзя отрывать от точилки во время заточки пера.

Существует еще один метод конической заточки. Бур также берется левой рукой за рабочую часть, а правой рукой за хвостовик. Но к торцу точилки сверло прижимается только режущей кромкой, и тогда в процессе работы, не снимая его с точилки, инструмент плавно поворачивается вокруг своей оси, достигая равномерной и качественной заточки задней поверхности.

При таком способе заточки с двух сторон на задней поверхности пера получится конус, но сверло останется без заточенного заднего угла. Поэтому в процессе работы такая дрель будет сильнее тереться о металл и, соответственно, сильнее нагреваться.

Для плавной и точной работы необходим хороший инструмент. А если нужно просверлить дерево, то за остроту сверла можно не переживать, ведь его хватит на несколько лет. Также заточка сверла по металлу большого диаметра (от 6 мм) не представляет особых хлопот. Но когда речь идет о сверлах небольшого диаметра, которые используются в радио- или электронной технике, то без приспособления для их заточки не обойтись.

Тупость сверла зависит от многих факторов. Прежде всего, это скорость вращения и охлаждения. Время работы сверла часто измеряется в минутах. Конечно, можно постоянно приобретать новые сверла, но поверьте – это очень дорого. Поэтому есть смысл научиться затачивать сверла самостоятельно, а для этого нужно сделать специальное приспособление.

В этой статье мы подробно расскажем, как сделать своими руками простой инструмент для заточки сверл малого диаметра (от 2,0 до 6,0 мм).

Представленное на фото устройство можно улучшать и модифицировать по желанию.

На фото сверло расположено под углом 60˚ к рабочей поверхности, т.е. к рабочей стороне абразивного диска. Это связано с тем, что используемые сверла по металлу имеют угол заточки 120.

Принцип работы этого приспособления уже не раз публиковался в Интернете. Но этот вариант предусматривает использование тисков для ювелирной работы. Это довольно недорогой и распространенный коммерчески доступный инструмент. Ювелирные тиски представлены на фото.

Принцип работы следующий. С помощью рукоятки губки раздвигаются, а дрель прочно зажимается. Режущие кромки должны быть параллельны губкам.

Показанные на фото тиски были немного переработаны. Они дополнительно снабжены пластинами и расклепаны новыми, более длинными заклепками.

Пластины нужны для того, чтобы установить ось с так называемым «коромыслом», которым поочередно будут затачиваться обе стороны сверла.

Пластины нужны для того, чтобы установить ось с так называемым «коромыслом», которым поочередно будут затачиваться обе стороны сверла. Для установки на пластину с двух сторон на одинаковом расстоянии от центра необходимо просверлить два отверстия, через которые будет проходить эта ось.

«Кресло-качалка» закрепляется на стойках, которые крепятся к дубовой планке. Высота регулируется четырьмя опорными ножками.

При сверлении отверстий в деталях из металла используемый инструмент подвергается активному износу, что приводит к интенсивному нагреву сверл и, как следствие, выходу их из строя. Чтобы этого избежать, необходимо регулярно восстанавливать их геометрические параметры, а сделать это максимально точно и качественно помогает специальное приспособление для заточки сверл. Это простое приспособление, которое можно изготовить своими руками, позволяет быстро и качественно заточить затупившиеся сверла и не тратиться на покупку новых.

Приспособление, предназначенное для заточки сверл, особенно актуально в тех случаях, когда этими инструментами приходится часто работать по металлу, вследствие чего они быстро изнашиваются и требуют регулярного восстановления. При обработке дерева используемое для этих целей сверло практически не изнашивается, поэтому требует минимального внимания к параметрам его заточки. Для сверл, режущая часть которых снабжена твердосплавными пластинами, такое приспособление также не имеет особого значения, так как они практически не подвергаются переточке и используются мастерами до полного износа или поломки.

Многие опытные специалисты вообще не пользуются приспособлениями для заточки, полагаясь исключительно на свой опыт и глазомер. Однако, как показывает практика, в таких случаях лучше использовать приспособления, позволяющие механизировать этот процесс. Это обеспечит максимальную точность и требуемое качество результата.

На современном рынке представлено множество приспособлений для заточки сверл, позволяющих быстро, точно и безошибочно восстановить геометрию режущего инструмента, даже если у вас нет опыта выполнения подобных процедур. Между тем можно не тратиться на покупку таких приспособлений, а сделать простейший станок для заточки сверл своими руками.

Между тем можно не тратиться на покупку таких приспособлений, а сделать простейший станок для заточки сверл своими руками.

Варианты изготовления

Какой бы прибор или станок не использовался для заточки сверла по металлу, его качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или сделанным своими руками. Этот шаблон необходим в первую очередь для контроля точности углов режущей части, которые образуются при заточке сверла. Инструменты, используемые для работы с различными материалами, отличаются друг от друга, в том числе и величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Работая с разными материалами и зная углы режущей части сверл для таких материалов, можно сделать сразу несколько шаблонов и по ним контролировать правильность заточки одного и того же сверла, выступающего в данном случае универсальным инструментом.

В качестве простейшего приспособления для заточки сверл можно использовать втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. При выборе втулки для такого приспособления необходимо следить, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже отклонение его оси на 1–2° от требуемой величины может серьезно снизить качество и точность выполняемой заточки.

При выборе втулки для такого приспособления необходимо следить, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже отклонение его оси на 1–2° от требуемой величины может серьезно снизить качество и точность выполняемой заточки.

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам наиболее часто используемых вами сверл. Можно поступить проще и дополнить такое приспособление, используемое для заточки сверл, деревянным бруском. В блоке необходимо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого устройства является наручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности шлифовального круга;

- действует как надежный упор для обрабатываемого инструмента.

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, применяемое для заточки сверл, — правильно сориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности шлифовального круга.

Для изготовления самодельного точила для сверл можно использовать различные конструкции таких приспособлений. Соответствующие чертежи легко найти в Интернете. Более того, если вы понимаете принцип работы такого приспособления, то и собственный станок для заточки можно сделать по собственной конструкции.

Чертежи деталей крепления

Promopora Платформа Promopora Подвижная платформа

Держатель сверла и стопорный винт Поворотный стол Болты, гайки, штифты и шайбы

Есть важное правило, которое необходимо соблюдать при работе с таким приспособлением: во время его использования заточенное сверло не должно вращаться вокруг своей оси. Если инструмент поворачивается даже на небольшой угол, заточку придется делать заново.

Если инструмент поворачивается даже на небольшой угол, заточку придется делать заново.

После заточки сверла необходимо дать ему остыть. Затем нужно проверить его восстановленные геометрические параметры с помощью шаблона. Необходимо учитывать, что режущие кромки инструмента могут отличаться друг от друга по длине не более чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл малых диаметров.

Среди ошибок, совершаемых при заточке сверл с помощью такого приспособления, наиболее типичными являются две.

- Длина режущих кромок даже при их симметричности и правильно подобранных углах неодинакова, соответственно центр сверления смещен относительно оси инструмента. Сверло, при заточке которого была допущена такая ошибка, в процессе сверления создаст сильное биение, и попасть в центр будущего отверстия на поверхности заготовки им будет достаточно сложно. Заточенный таким образом инструмент, скорее всего, сломается в процессе дальнейшего использования.

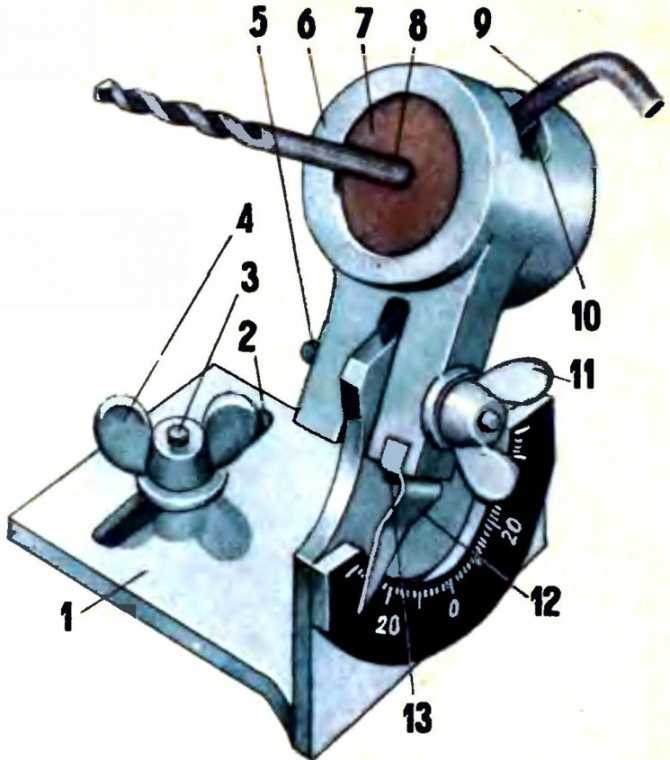

- При точной центровке сверла углы расположения его режущих кромок несимметричны. Поскольку это будет работать только на одной режущей кромке, сверление будет медленным, а кончик инструмента будет активно нагреваться. Это приведет к закалке металла, из которого изготовлено сверло, и создаваемое отверстие будет разбито (у него будет диаметр, превышающий поперечный размер самого инструмента).

Как сделать точилку для спиральных сверл

В качестве основы для изготовления точильного станка для спиральных сверл можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такой машины дополнительными принадлежностями необходимо соблюдать следующие требования.

- Ось кисти-руки должна совпадать с осью вращения шлифовального круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше ее.

- Все элементы создаваемой конструкции должны быть надежно закреплены, чтобы обеспечить безопасность шлифовальных работ.

- Конструкция устройства должна предусматривать возможность заточки сверл как в ручном, так и в полуавтоматическом режимах.

- Оснастка должна предусматривать возможность установки хвостовика сверла под любым углом.

При изготовлении данного приспособления для заточки сверл не требуются сложные технические приспособления и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или гараже. В качестве оборудования и инструментов, с помощью которых такие узлы будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Так как упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. При выборе трубки, кронштейна и болта для узла крепления следует учитывать, что в устройстве не должно быть люфта. Самоделка предлагаемой конструкции имеет две степени свободы.

Самоделка предлагаемой конструкции имеет две степени свободы.

Платформа такого приспособления, на которой закрепляется обрабатываемое сверло, имеет возможность поворота по вертикальной оси, что дает возможность изменять угол заточки инструмента. Кроме того, цевье, опирающееся на горизонтальную ось, может колебаться, что обеспечивает правильную артикуляцию в процессе заточки.

Для изготовления конструктивных элементов такого устройства используется листовой металл различной толщины, а именно:

- опорная плита — 4 мм;

- пластина направляющая сверла — 5 мм;

- прочие элементы конструкции — 3 мм.

Наконечник аппарата, на верхнюю часть которого устанавливается опорная плита, должен быть надежно закреплен на корпусе кофемолки. Для этого используется дополнительная металлическая «щечка», соединенная с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо сделать треугольный паз, предназначенный для размещения обрабатываемого инструмента, крепится к опорной пластине с помощью винтового соединения.

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют поворачивать его на угол до 90°. Благодаря этой способности заточить сверла с помощью этого приспособления можно практически любым из используемых сегодня способов.

Сверло, заточенное таким приспособлением, входит в направляющий паз и может свободно перемещаться в нем в продольном направлении. При этом угол заточки инструмента не меняется.

Так как верхняя поверхность опорной пластины расположена несколько выше оси вращения шлифовального круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент располагают в направляющей канавке приспособления таким образом, чтобы его режущая кромка была параллельна краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося шлифовального круга.

Хорошо демонстрирует процесс работы с таким видеоустройством, которое легко найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Прикрепив качающуюся пластину этого инструмента под фиксированным углом, его также можно использовать для заточки сверл, оснащенных твердосплавными пластинами.

Для успешной заточки металлических сверл, большинство из которых изготовлено из быстрорежущей стали, необходимо использовать достаточно твердый шлифовальный круг. В этом качестве можно использовать абразивный инструмент из карбида кремния. Такие диски, которые можно узнать по их зеленому цвету и маркировке 64C, должны иметь размер зерна в диапазоне 8H — 16H. При использовании дисков из этого материала необходимо учитывать, что они сильно нагреваются в процессе работы, поэтому не допускайте, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Во избежание перегрева сверла при его заточке на таком диске инструмент необходимо регулярно охлаждать с помощью водного раствора соды.

Во избежание перегрева сверла при его заточке на таком диске инструмент необходимо регулярно охлаждать с помощью водного раствора соды.

Вам нужно, чтобы сверла всегда были заточены, а специальный станок днем с огнем не найдете даже в специализированных магазинах? И сделать точилку для сверл своими руками. Вы легко справитесь со сборкой несложной конструкции, если имеете хотя бы небольшой опыт работы с базовыми инструментами.

Самодельный станок

Точилка для сверл может иметь большую ценность в домашнем хозяйстве, так как с помощью этого приспособления можно самостоятельно затачивать сверла любого диаметра и типа. Помимо изготовления специального узла, вам понадобится электродвигатель с точильным камнем.

Основные материалы:

- Пластина металлическая с отверстиями — 1 шт.;

- Болт или шпилька длиной 70×15 мм;

- Комплект шайб;

- Уголок — 30х30 или 40х40;

- Пластины — толщиной 3-4 мм;

- Шплинт — 30×1,5 мм;

- Зажимы.

Помимо материалов вам потребуются инструменты для их механической обработки и соединения, в частности, электросварка и болгарка.

Инструменты:

- Электросварка.

- Дрель.

- Болгарский.

- Молоток с ударными наконечниками.

- Специальные зажимы 2 шт.

- Гаечные ключи.

- Плоскогубцы.

Технологический процесс:

1. Изготовление монтажной пластины

Монтажная пластина изготовлена из металлической основы с отверстиями толщиной около 3-4 мм. С одной стороны деталь обрезается на 3 сантиметра, при этом при резке требуется сохранить готовое отверстие. Отрезанная часть понадобится для изготовления следующей детали заточного приспособления, а крупный элемент для подкладки при постановке изделия на стол.

2. Уголок для фиксации сверла

Элемент предназначен для фиксации сверла при заточке. Изготавливается путем отрезания части обычного уголка 30х30 или 40х40. Общая длина варьируется в пределах 60-90 мм, при этом внешняя часть срезается под углом 60 градусов, чтобы придать затачиваемой плоскости нужный уровень.

3. Крепление для фиксирующего уголка

Вырезанная часть с отверстием из пластины соединяется с другой металлической пластиной, при этом элементы накладываются друг на друга и электропривариваются к уголку. Для сварки на плитах следует вырезать монтажный вырез, чтобы подогнать детали впритык и сварить.

В соединяемых деталях сверлится отверстие по диаметру болта или шпильки, а сами детали тщательно обвариваются со всех сторон для придания жесткости.

4. Приварка болта

Болт или шпилька используются для крепления уголка. Элемент приваривается под углом 75 градусов к опорной плите. При ошпаривании следует учитывать плоскость дна, при необходимости удалять шлак во избежание перекоса изделия.

5. Крепление шайбы к болту

Шайба устанавливается на болт на уровне 25 мм от верхней крайней части. Диаметр ок. 30 мм. Приваривают элемент с помощью электросварки в нужном проектном положении, соблюдая все уровни по плоскости.

6. Отверстие в шпильке

При отсутствии отверстия для установки шплинта в болт (шпильку) необходимо сделать его с помощью дрели и сверла необходимого диаметра. За счет этого технического элемента будет крепиться крепежный уголок. Диаметр может быть разным, но главное условие – надежная фиксация.

За счет этого технического элемента будет крепиться крепежный уголок. Диаметр может быть разным, но главное условие – надежная фиксация.

7. Ограничитель сверла

Изготовлен из металлического прутка и специальных зажимных тисков. Брусок приваривается к фиксирующему уголку снизу. Зажимной механизм крепится на штанге, при этом на приспособлении с угла должна быть оборудована специальная чаша-упор для дрели.

Система устанавливается на шлифовальный стол и фиксируется дополнительными зажимами.

Видео: как сделать точилку для сверл.

Станок для заточки сверл

Этот метод доступен каждому. Для этого вам понадобится дрель. Возможно, не сразу с прилавка магазина, а уже морально устаревшее и не использованное вами. Она будет выполнять роль мотора.

Необходимо закрепить на станине, в патрон вставить втулку или готовый к установке шлифовальный круг или универсальный мелкозернистый диск. Все. При включении дрели вы получаете вращающийся абразив, которым затачивать сверло одно удовольствие.

Очень простое решение для заточки. Однако не стоит забывать об инструментах для заточки сверла, фиксирующих затачиваемый элемент относительно точила.

При работе с твердыми заготовками быстро изнашивается рабочая поверхность сверла. Тупое сверло сильно нагревается и теряет прочность. Это связано с «отпусканием» металла. Инструмент необходимо периодически затачивать. Впрочем, это касается не только дрели.

Дрели — недорогие приспособления. Во всяком случае, это модели, которые используются в домашнем хозяйстве. Однако расточительно покупать новый наконечник каждый раз, когда он затупится.

Есть заводские приспособления для заточки, но это нарушает концепцию экономного использования бытовых инструментов.

Сверла по дереву практически не затупляются, разве что инструмент можно «загонять» на высоких оборотах в смолистой заготовке. Победитовые наконечники по бетону и камню не точат. Остается заточить сверло по металлу. Многие опытные слесари проводят эту процедуру своими руками, без каких-либо приспособлений.

Однако точность работы оставляет желать лучшего, да и глазомер далеко не у каждого домашнего мастера развит настолько профессионально. В любом случае необходима минимальная механизация.

ВАЖНО! Затачивать кончики напильником, надфилем и даже наждачной бумагой бессмысленно. Для этого потребуется электрический наждак (точилка).

Как сделать самодельную точилку для сверл?

В первую очередь вам необходимо обзавестись средством управления. Как бы вы не точили сверло, для проверки точности работы вам понадобится шаблон.

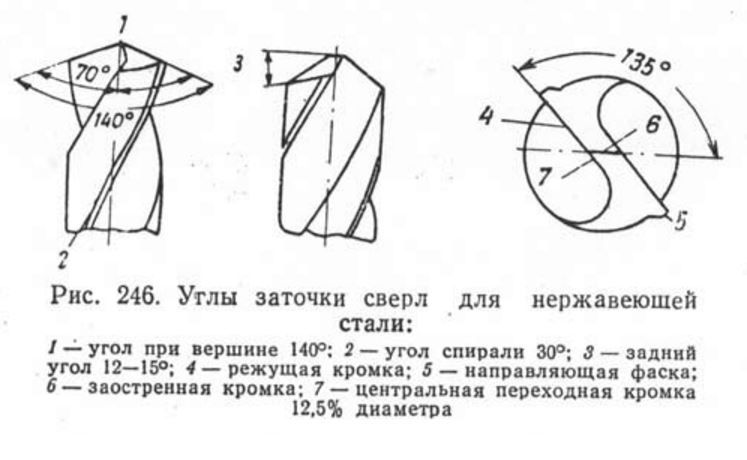

Обычные сверла для работы с черными металлами имеют угол заточки 115-120 градусов. Если вам приходится работать с разными материалами, ознакомьтесь с таблицей уголков:

Обрабатываемый материал Уголок для заточки Сталь, чугун, карбидная бронза 115-120 Латунные сплавы, мягкая бронза 125-135 Красная медь 125 Алюминий и мягкие сплавы на его основе ит 135 Керамика, гранит 135 Древесина любых пород 135 Магний и сплавы на его основе 85 Силумин 90-100 Пластик, текстолит 90-100

Зная эти значения, вы можете подготовить несколько шаблонов, и в соответствии с ними точить себя. При этом можно использовать одно и то же сверло для разных заготовок, нужно только изменить угол вершины рабочей зоны.

При этом можно использовать одно и то же сверло для разных заготовок, нужно только изменить угол вершины рабочей зоны.

Самый простой, но очень эффективный инструмент для заточки — втулки разного диаметра, закрепленные на каком-либо основании.

Схема устройства на иллюстрации:

ВАЖНО! Инструмент во втулке не должен болтаться, погрешность всего в один градус снизит качество сверления.

Для типовых размеров сверл лучше всего сделать целую обойму из медных или алюминиевых трубок. Или просверлите достаточно отверстий в куске мягкого материала. Главное, установить на точилку удобный инструмент, который позволит перемещать точило под нужным углом, и послужит надежным упором.

Этим методом пользовались наши деды. Только в качестве материала для изготовления заточного станка — уголка, дубового бруса использовался.

В принципе, достаточно было поставить перед боковой поверхностью наждака стол или верстак, и точильный станок был готов. При этом качество и точность обработки были на высоком уровне.

При этом качество и точность обработки были на высоком уровне.

Существуют различные чертежи устройств для заточки.

Можно использовать готовый или разработать самостоятельно. Главное понимать принцип работы дрелью.

ВАЖНО! При работе на точилке не допускайте вращения сверла вокруг своей оси.

Если инструмент повернется даже на миллиметр, он будет поврежден, и вам придется стачивать некоторое расстояние для повторной обработки.

После завершения заточки дайте сверлу остыть и измерьте его с помощью шаблона. Обе кромки должны быть симметричны с точностью до десятых долей миллиметра. Это особенно важно для сверл малого диаметра.

На схеме показаны типичные ошибки самозатачивания:

сверло, скорее всего, сломается;

сверло, скорее всего, сломается;Конструкция точильного станка для спиральных сверл по металлу, изготовленного из подручных материалов

За основу взят бытовой точильный станок с гордой надписью «Сделано в Германии», обладающий всеми признаками изделия из Поднебесная. Тем не менее, работает исправно, биения оси нет, обороты под нагрузкой держит.

Техническое задание было установлено следующим образом:

- наручник должен находиться строго на одной горизонтали (или выше) с осью вращения наждака;

- конструкция прочная и надежная, обеспечивающая безопасность работы;

- должна быть возможность как ручной заточки, так и полуавтоматической — с помощью приспособления;

- Форма рукоятки позволяет свободно опускать хвостовик сверла на необходимый угол.

Для изготовления светильника не требуются дефицитные детали. Все материалы практически валялись под ногами в сарае. Заготовки обрабатывались болгаркой, той же модернизированной точилкой, сваркой.

Так как упор должен был быть качающимся (для полуавтоматического режима), было выполнено шлейфное соединение. Отверстия для трубы, кронштейна и болта точно совпадают, чтобы избежать люфта. Полученное устройство имеет две степени свободы.

Платформа может поворачиваться по вертикальной оси за счет изменения угла заточки сверла. Эта ось блокируется. Также раскос может качаться, опираясь на горизонтальную ось, обеспечивая правильную артикуляцию при заточке. Эта степень свободы не является фиксированной.

Для опорной плиты выбран металл толщиной 4 мм, остальные элементы конструкции — 3 мм. Мощности более чем достаточно. Руль жестко соединен с корпусом наждака. Разумеется, крепить его к защитному кожуху недопустимо, поэтому крепим скобу с помощью дополнительной металлической «щечки».

Собственно направляющая пластина для сверл прикручивается к мастеру (точнее, к опорной пластине). Вставка имеет толщину 5 мм, в ней прорезан треугольный паз для фиксации сверла при обработке.

Угол поворота конструкции 90 градусов. Это обеспечит заточку любым способом, от метода Леонтьева — до вдавливания под одним углом с развитием острого угла лезвия из-за кривизны наждака.

Обрабатываемое сверло не только прочно держится в канавке — его можно свободно подавать на абразив по канавке, без малейшего отклонения угла заточки.

За счет некоторого превышения плоскости опорной пластины над осью вращения диска заточена оптимальная форма затылка рабочей кромки.

Перед началом работы прижмите сверло к пластине и установите режущую кромку параллельно пластине. На этом регулировка завершена и можно подавать инструмент на наждак. Заточка сверла требует определенных навыков, делайте все медленно, внимательно следите за углом заточки.

Точность работы высочайшая, шаблон фактически не требуется. На установку приспособления и регулировку угла уходит некоторое время, зато можно быстро заточить пару десятков сверл, не затрачивая никаких усилий.

Если необходимо заточить сверло с твердосплавным наконечником, качающуюся пластину можно зафиксировать под фиксированным углом. Все, что вам нужно сделать, это поместить пару шайб под гайку оси.

Несколько слов о наждаке

Обычно для универсальных задач в бытовой точилке используется белый корундовый круг. Он отлично точит ножи, топоры и лопаты. С его помощью можно быстро обрабатывать металлические заготовки. №

При заточке твердосплавных сверл (а для высокоскоростного металла также требуется более твердый диск) используется зеленый абразивный круг из карбида кремния. Эти круги обозначены 64C.

Для хозяйственных работ обычно выбирают зернистость 25Н.

При заточке сверл требуется более мелкая фракция, лучше работать в диапазоне 8Н — 16Н. Необходимо помнить, что наждаки из карбида кремния сильно нагреваются во время работы. Поэтому нельзя долго держать сверло в контакте с абразивом. Дайте металлу остыть после 2-3 подходов. Лучше всего охлаждать его водой с пищевой содой.

Необходимо помнить, что наждаки из карбида кремния сильно нагреваются во время работы. Поэтому нельзя долго держать сверло в контакте с абразивом. Дайте металлу остыть после 2-3 подходов. Лучше всего охлаждать его водой с пищевой содой.

ВАЖНО! Направление вращения абразива определяет качество кромки. Рабочая поверхность диска должна упираться в пропил, то есть двигаться сверху вниз.

Периферийная поверхность наждака, как основная обрабатываемая поверхность, должна быть идеально ровной. Регулируется насадкой Эльбор. Для дисков малого диаметра вполне можно обойтись пассатижами, в которых держится резец из КНБ.

Заточка барабанной косилки | Искусство мужественности

Сейчас 1968 год. Я сижу на крыльце маленького дома моего деда в Сан-Диего. Дедушка катит косилку по своему двору, одетый в рубашку Pendleton и пару брюк цвета хаки. Я слышу шорох-шорох лезвий. Я чувствую запах скошенной травы. Он позволяет мне нести травосборник и выбрасывать его в мусорное ведро (это эпоха до компоста).

Проедьтесь сегодня воскресным утром, и вместо церковных колоколов вы услышите хор газонокосилок. Газонокосилки, загрязняющие воздух. Бензиновая газонокосилка выбрасывает больше вредных веществ, чем одиннадцать автомобилей, и на ее долю приходится 5% парниковых газов, производимых в США. Не менее плохо и то, что домовладельцы выбрасывают более 17 миллионов галлонов газа в год на газон и садовую технику. Это больше, чем у Exxon Valdez.

Барабанные косилки также лучше подходят для ухода за газоном. Вместо вращающихся лезвий, которые пережевывают и срезают верхнюю часть травы, лезвия барабанной косилки действуют как ножницы, срезающие верхушку. Оцените разницу между скашиванием травинки роторной косилкой и свежезаточенной барабанной косилкой:

Слева; хирургическая точность от барабанной косилки. Справа, ну не очень. Чистый порез заживает быстрее и снижает вероятность заболевания. Без шуток.

Я считаю, что есть несколько причин для подъема электрических косилок. Точно так же, как средний дом увеличился вдвое с 1950-х годов, газоны тоже увеличились. Стрижка гигантского газона 18-дюймовой косилкой, вероятно, недоступна для многих людей, или, по крайней мере, мы так думаем. Толкать барабанную косилку — хорошая тренировка, но мы — оседлое общество. Идея толкать барабанную косилку вызывает у людей недоумение. Это занимает больше времени. У нас нет времени, или, по крайней мере, мы думаем, что у нас нет времени. Бретт уже проделал некоторую работу по этой теме и рассказал нам о преимуществах использования барабанной косилки — и он сам владеет и использует ее.

Точно так же, как средний дом увеличился вдвое с 1950-х годов, газоны тоже увеличились. Стрижка гигантского газона 18-дюймовой косилкой, вероятно, недоступна для многих людей, или, по крайней мере, мы так думаем. Толкать барабанную косилку — хорошая тренировка, но мы — оседлое общество. Идея толкать барабанную косилку вызывает у людей недоумение. Это занимает больше времени. У нас нет времени, или, по крайней мере, мы думаем, что у нас нет времени. Бретт уже проделал некоторую работу по этой теме и рассказал нам о преимуществах использования барабанной косилки — и он сам владеет и использует ее.

Я считаю, что маленькие лужайки и большие клумбы и сады — это хорошо. Тогда использование барабанных косилок имеет большой смысл. Они меньше по размеру, их легче хранить, они тихие, требуют минимального обслуживания и имеют утонченную эстетику, стоящую в вашем гараже или садовом сарае.

Утилизация старой косилки Если вы хотите купить новую барабанную косилку, руководство Бретта будет весьма кстати. Но другой вариант — утилизировать старую барабанную косилку, настроив ее. Хорошая новость заключается в том, что старые косилки обычно построены как танки «Шерман». Лезвия из качественной стали сохраняют свою прочность; все, что нужно косилке, — это хорошая очистка и хонингование.

Но другой вариант — утилизировать старую барабанную косилку, настроив ее. Хорошая новость заключается в том, что старые косилки обычно построены как танки «Шерман». Лезвия из качественной стали сохраняют свою прочность; все, что нужно косилке, — это хорошая очистка и хонингование.

Выше экспонат A: косилка Craftsman, возраст около 40 лет. Я купил его у старика, у которого он был на гаражной распродаже. Он не использовался по крайней мере 15 лет, но детали были в порядке, и он был готов отдать его за 25 долларов. Он хотел 35 долларов, но желающих было немного. Я забрал его домой и поставил в своем гараже, чтобы он акклиматизировался в новом доме.

Несколько дней назад я вытащил Craftsman 18, промыл его шлангом, чтобы смыть паутину и грязь, и начал процесс заточки. Сегодня я расскажу вам, как это делается, восстанавливаете ли вы старый драгоценный камень или поддерживаете тот, который у вас был какое-то время.

Как заточить барабанную косилку Косилка состоит из двух важных частей: лезвий и ножа. Остальная часть косилки предназначена для поддержки этих двух частей. Колеса приводят в движение шестерню, которая вращает лопастной механизм, состоящий из серии из 5-7 лопастей, установленных по спирали. Угол помогает лучше косить траву. Ролик за станиной ножа позволяет регулировать высоту реза.

Остальная часть косилки предназначена для поддержки этих двух частей. Колеса приводят в движение шестерню, которая вращает лопастной механизм, состоящий из серии из 5-7 лопастей, установленных по спирали. Угол помогает лучше косить траву. Ролик за станиной ножа позволяет регулировать высоту реза.

Теперь заманчиво вытащить напильники, УШМ, и просто начать шлифовать и опиливать. Это не только не нужно, но и может испортить косилку. Для резки нужен небольшой зазор. Подпиливать лезвия и постельные ножи — все равно, что пытаться точить ножницы таким же образом. № буэно . Поскольку лезвия газонокосилки работают как ножницы; они не обязательно настолько острые, насколько точны. Край лезвия должен быть верным и близким к станине ножа. Вот что делает притирка.

Для притирки лезвий нужны две вещи; притирочный состав, абразив и способ поворачивать лезвия. Набор для притирки состоит из емкости с притирочной пастой и кривошипа. Притирочный состав в основном представляет собой сверхпрочный абразив, но подвешенный в более толстой липкой массе, поэтому он не слетает с лезвий при вращении. Рукоятка подходит к валу большинства косилок… кроме моего случая, и это нормально, так как у меня были другие идеи. Вот увидишь.

Рукоятка подходит к валу большинства косилок… кроме моего случая, и это нормально, так как у меня были другие идеи. Вот увидишь.

Итак, покатаемся! Начните со снятия ведущего колеса, которое обычно является левым, когда вы стоите позади газонокосилки лицом вперед. Снимите все, что закрывает механизм крепления. Иногда это гайка, иногда шплинт, а в моем случае стопорное кольцо. Что бы это ни было, снимите колесо, и вы увидите шестерню, которая приводит в движение лезвия.

Снимите шестерню, удалив все, что ее держит. Теперь вы увидите вал, приводящий в движение лопасти.

Вы хотите отрегулировать лезвия так, чтобы они соприкасались с ножом для кровати. На разных косилках это делается несколькими способами. Обычно это какая-то комбинация резьбового стержня и болта, хотя некоторые используют винт и стопорный болт. Что бы это ни было, отрегулируйте лезвие так, чтобы оно соприкасалось с неподвижным ножом одинаково по всей ширине лезвия. Примечание: если лезвие сильно изогнуто, так что оно висит на станине, когда другие свободно вращаются, несколько ударов молотком или поворот плоскогубцами могут восстановить лезвие, но по возможности избегайте этого. Большую часть времени двигатель (вы) не может генерировать достаточную мощность, чтобы согнуть лопасти во время движения, поэтому они обычно прямые.

Большую часть времени двигатель (вы) не может генерировать достаточную мощность, чтобы согнуть лопасти во время движения, поэтому они обычно прямые.

Если сейчас крутить лезвия, должно быть небольшое сопротивление и скрежет. Это хорошо. Это означает, что лезвия находятся слишком близко к ножу. Время изменить это.

С помощью небольшой кисти нанесите притирочный состав на кромки лезвий. Вам не нужно много, просто валик на каждом из краев лезвия.

После нанесения покрытия начните проворачивать… но в обратном направлении. Правильно, вы хотите, чтобы ножи точили в обратном направлении. Притирочный состав между станиной и лезвиями делает свою работу, когда лезвия движутся, поэтому режущие кромки никогда не встречаются.

Провернуть в течение длительного времени. Десять минут, может быть. Повторно нанесите притирочный состав. Покрути еще. Вы начнете видеть плоскую блестящую поверхность на лезвиях, где состав стирает поверхность и создает точную кромку, соответствующую станине ножа. Добавьте больше соединения, продолжайте крутить. В этот момент (ниже) вы можете увидеть начало блестящей кромки, хотя коррозия все еще присутствует. Это нормально.

Добавьте больше соединения, продолжайте крутить. В этот момент (ниже) вы можете увидеть начало блестящей кромки, хотя коррозия все еще присутствует. Это нормально.