|

|

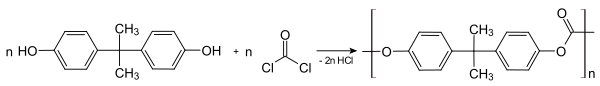

ПОЛИКАРБОНАТЫ, сложные

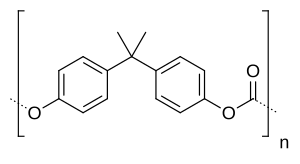

полиэфиры угольной к-ты и дигидроксисоединений общей ф-лы [—ORO—C(O)—]n,

где R-ароматич. или алифатич. остаток. Наибольшее пром. значение имеют ароматические

поликарбонаты (макролон, лексан, юпи-лон, пенлайт, синвет, поликарбонат): гомополимер ф-лы

I на основе 2,2-бис-(4-гидроксифенил)пропана (бисфенола А) и смешанные

поликарбонаты на основе бисфенола А и его замещенных-3,3′,5,5′-тетрабром- или 3,3′,5,5′,-тетраметилбисфено-лов

А (ф-ла II; R = Br или CH3 соотв.). Свойства. Поликарбонаты на основе

бисфенола А (гомополикарбо-нат) — аморфный бесцв. полимер; мол. м. (20-120)·

103; обладает хорошими оптич. св-вами. Светопропускание пластин толщиной

3 мм составляет 88%. Т-ра начала деструкции 310-320 Физ.-мех. св-ва поликарбонатов зависят

от величины мол. массы. Поликарбонаты, мол.м. к-рых менее 20 тыс.,-хрупкие полимеры с низкими

прочностными св-вами, поликарбонаты, мол. м. к-рых 25

тыс., обладают высокой мех. прочностью и эластичностью. Для поликарбонатов характерны высокое

разрушающее напряжение при изгибе и прочность при действии ударных нагрузок

(образцы поликарбонатов без надреза не разрушаются), высокая стабильность размеров. При

действии растягивающего напряжения 220 кг/см

Поликарбонаты характеризуются невысокой

горючестью. Кислородный индекс гомополикарбоната составляет 24-26%. Полимер

биологически инертен. Изделия из него можно эксплуатировать в интервале т-р

от — 100 до 1350C. Для снижения горючести

и получения материала с величиной кислородного индекса 36-38% синтезируют смешанные

поликарбонаты (сополимеры) на основе смеси бисфенола А и 3,3′,5,5′-тетрабромбисфенола А;

при содержании последнего в макромолекулах до 15% по массе прочностные и оптич.

св-ва гомополимера не изменяются. Менее горючие сополимеры, имеющие также более

низкое дымовыделение при горении, чем у гомополикарбоната, получены из смеси

бисфенола А и 2,2-бис-(4-гидроксифенил)-1.1 -дихлорэтилена. Оптически прозрачные поликарбонаты,

обладающие пониж. горючестью, получены при введений в гомополикарбонат (в кол-ве

менее 1%) солей щелочных или щел.-зем. металлов ароматич. или алифатич. сульфокислот.

Напр., при содержании в гомополикарбонате 0,1-0,25% По массе дикалиевой соли

дифенилсульфон-3,3′-дисульфокислоты кислородный индекс возрастает до 38-40%. Т-ру стеклования, устойчивость

к гидролизу и атмосферо-стойкость поликарбонатов на основе бисфенола А повышают введением

в его макромолекулы эфирных фрагментов; последние образуются при взаимод. бисфенола

А с дикарбоновыми к-тами, напр. изо- или терефталевой, с их смесями, на стадии

синтеза полимера. Полученные таким образом полиэфир-карбонаты имеют т. стекл.

до 1820C и такие же высокие оптич.

св-ва и мех. прочность, как у гомополикарбоната. Устойчивые к гидролизу поликарбонаты получают

на основе бисфенола А и 3,3′,5,5′-тетраметилбисфенола А. Прочностные св-ва гомополикарбоната

возрастают при наполнении стекловолокном (30% по массе): 100 МПа,

160 МПа, модуль упругости при растяжении 8000 МПа. Получение. В пром-сти

поликарбонаты получают тремя методами. 1) Переэтерификация дифенилкарбоната бисфенолом

А в вакууме в присут. оснований (напр., метилата Na) при ступенчатом повышении

т-ры от 150 до 300 0C и постоянном удалении из зоны р-ции выделяющегося

фенола: Процесс проводят в расплаве

(см. Поликонденсация в расплаве)по периодич. схеме. Получаемый вязкий

расплав удаляют из реактора, охлаждают и гранулируют. Достоинство метода — отсутствие

р-рителя; осн. недостатки — невысокое качество поликарбонатов вследствие наличия в нем остатков

катализатора и продуктов деструкции бисфенола А, а также невозможность получения

поликарбонатов с мол. м. более 50000. 2) Fосгенирование

бисфенола А в р-ре в присут. пиридина при т-ре

25 0C (см. Поликонденсация в растворе). Пиридин, служащий

одновременно катализатором и акцептором выделяющегося в р-ции HCl, берут в большом

избытке (не менее 2 молей на 1 моль фосгена). Р-рителями служат безводные хлорорг.

соединения (обычно метиленхло-рид), регуляторами мол. массы — одноатомные фенолы. Из полученного реакц. р-ра

удаляют гидрохлорид пиридина, оставшийся вязкий р-р поликарбонатов отмывают от остатков

пиридина соляной к-той. Выделяют поликарбонаты из р-ра с помощью осадителя (напр., ацетона)

в виде тонкодисперсного белого осадка, к-рый отфильтровывают, а затем сушат,

экструди-руют и гранулируют. Достоинство метода — низкая т-ра процесса, протекающего

в гомог. жидкой фазе; недостатки-использование дорогостоящего пиридина и невозможность

удаления из поликарбонатов примесей бисфенола А. 3) Межфазная поликонденсация

бисфенола А с фосгеном в среде водной щелочи и орг. р-рителя, напр. метиленхлорида

или смеси хлорсодержащих р-рителей (см. Межфазная поликонденсация): Условно процесс можно разделить

на две стадии, первая -фосгенирование динатриевой соли бисфенола А с образованием

олигомеров, содержащих реакционноспособные хлор-формиатные и гидроксильные концевые

группы, вторая -поликонденсация олигомеров (кат.-триэтиламин или четвертичные

аммониевые основания) с образованием полимера. В реактор, снабженный перемешивающим

устройством, загружают водный р-р смеси динатриевой соли бисфенола А и фенола,

метиленхлорид и водный р-р NaOH; при непрерывном

перемешивании и охлаждении (оптим. т-ра 20-250C) вводят газообразный

фосген. После достижения полной конверсии бисфенола А с образованием олигокарбо-ната,

в к-ром молярное соотношение концевых групп COCl и ОН должно быть больше 1 (иначе

поликонденсация не пойдет), подачу фосгена прекращают. В реактор добавляют триэтиламин

и водный р-р NaOH и при перемешивании осуществляют поликонденсацию олигокарбоната

до исчезновения хлорформиатных групп. Полученную реакц. массу разделяют на две

фазы: водный р-р солей, отправляемый на утилизацию, и р-р поликарбонатов в метиленхлориде.

Последний отмывают от орг. и неорг. примесей (последовательно 1-2%-ным водным

р-ром NaOH, 1-2%-ным водным р-ром H3PO4 и водой), концентрируют,

удаляя метиленхлорид, и выделяют поликарбонаты осаждением или посредством перевода из р-ра

в расплав с помощью высококипящего р-рителя, напр. хлорбензола. Достоинства метода — низкая

т-ра р-ции, применение одного орг. р-рителя, возможность получения поликарбонатов высокой

мол. массы; недостатки — большой расход воды для промывки полимера и, следовательно,

большой объем сточных вод, применение сложных смесителей. Метод межфазной поликонденсации

получил наиб. широкое распространение в пром-сти. Переработка и применение.

Поликарбонаты перерабатывают всеми известными для термопластов способами, однако гл.

обр. — экструзией и литьем под давлением (см. Полимерных материалов переработка)при 230-3100C. Выбор т-ры переработки определяется вязкостью

материала, конструкцией изделия и выбранным циклом литья. Давление при литье

100-140 МПа, литьевую форму подогревают до 90-1200C. Для предотвращения

деструкции при т-рах переработки поликарбонаты предварительно сушат в вакууме при 115

50C до содержания влаги не более 0,02%. Поликарбонаты широко применяют как

конструкц. материалы в автомобилестроении, электронной и электротехн. пром-сти,

в бытовой и мед. технике, приборо- и самолетостроении, пром. и гражданском стр-ве.

Из поликарбонатов изготовляют прецизионные детали (шестерни, втулки и др.), осветит. арматуру,

фары автомобилей, защитные очки, оптич. линзы, защитные шлемы и каски, кухонную

утварь и т. п. В мед. технике из поликарбонатов формуют чашки Петри, фильтры для крови,

разл. хирургич. инструменты, глазные линзы. Листы из поликарбонатов применяют для остекления

зданий и спортивных сооружении, теплиц, для произ-ва высокопрочных многослойных

стекол — триплексов. Мировое произ-во поликарбонатов в 1980

составило 300 тыс. т/год, произ-во в СССР-3,5 тыс. т/год (1986). Лит.: Шнелл Г.,

Химия и физика поликарбонатов, пер. с англ., M., 1967; Смирнова О. В., Ерофеева

С. Б., Поликарбонаты, M., 1975; Sharma C. P. [а. о.], «Polymer Plastics»,

1984, v. 23, № 2, p. 119 23; Factor A., Or Undo Ch. M., «J. Polymer

Sci., Polymer Chem. Ed.», 1980, v. 18, № 2, p. 579-92; Rathmann D., «Kunststoffe»,

1987, Bd 77, № 10, S. 1027 31. В. В. Америк. |

вреден ли для здоровья человека или нет

Какой бы новый материал для строительства или бытовых нужд ни появился, обязательно возникают сомнения в его безопасности для здоровья человека. Если же он обладает к тому же и большим количеством достоинств, то не за счет ли использования вредных и токсичных компонентов это достигается.

Какой бы новый материал для строительства или бытовых нужд ни появился, обязательно возникают сомнения в его безопасности для здоровья человека. Если же он обладает к тому же и большим количеством достоинств, то не за счет ли использования вредных и токсичных компонентов это достигается.

Не успев появиться в продаже, поликарбонат быстро привлек к себе внимание своими технологичными и эстетическими свойствами. При этом он отличается универсальностью и вполне приемлемой ценой. Многих беспокоит лишь одно – поликарбонат вреден ли для здоровья и в каких случаях можно его безопасно использовать.

Состав поликарбоната и его характеристики

В качестве основного компонента для изготовления поликарбоната используется углерод, чья безопасность для человека и окружающей среды не вызывает сомнений. Получаемый при органическом синтезе угольной кислоты материал не содержит токсичных элементов или тяжелых металлов. Одним из достоинств полимеров этого типа является их химическая инертность, благодаря которой они не вступают в реакцию с любыми видами активных веществ.

Поликарбонат не огнеопасен и при слишком высокой температуре лишь плавится и закипает. При этом образуется углекислый газ и не происходит выделения особо ядовитых для человека веществ.

Свойства поликарбоната

- Все изделия из поликарбоната обладают высокой прочностью и малым удельным весом. В отличие от стекла, при ударах не образуется острых осколков, способных травмировать человека.

- Благодаря низкому удельному весу этот полимер не требует создания мощного каркаса для крепления. В случае падения листа поликарбоната на человека, какие-либо последствия или травмы будут исключены.

- Экологическая безопасность и отсутствие потребности в дорогостоящей утилизации.

- Высокие эстетические характеристики, любые цвета и различная степень прозрачности конечных изделий.

- Поликарбонат водонепроницаем и не подвержен образованию плесени.

- Легкость при монтаже и обслуживании.

- Обладает хорошей огнеупорностью.

- Пропуская через себя солнечные лучи, поликарбонат их рассеивает, делая свет более мягким.

- Низкая теплопроводность, что позволяет эффективно использовать изделия из этого материала для создания теплиц и оранжерей.

Сфера применения

Уникальность химических и физических свойств поликарбоната дает возможность применять его для изготовления:

- козырьков над входом в здания;

- навесов над объектами любого назначения;

- крыш для зданий торгового, спортивного или сельскохозяйственного назначения;

- заборов и ворот;

- теплиц и парников;

- внутренних перегородок и различного рода ограждений;

- остекленных крыш и стен;

- столовых приборов и посуды;

- любых иных предметов, к которым предъявляются высокие требования по теплостойкости и прочности.

Вредные факторы, приписываемые поликарбонату, и их реальность

Изделиям из такого полимерного материала приписывается множество отрицательных свойств, а зачастую вообще оспаривается целесообразность их применения. Вреден ли поликарбонат на самом деле, и в каких случаях его использование может нести угрозу для здоровья человека, именно в этом и необходимо разобраться.

Прозрачность

Одним из факторов, вызывающих у многих опасение применять поликарбонат, становится его прозрачность и так называемый эффект призмы, в результате которого солнечные лучи могут оказывать свое негативное влияние на здоровье человека или выращиваемые в помещении растения. Имеющиеся в составе полимерных листов фильтрующие ультрафиолетовое излучение компоненты позволяют исключить его чрезмерное воздействие. Наносимые в процессе производства поликарбоната путем зольного напыления или пленочного покрытия элементы дают возможность уменьшить вредное влияние солнечных лучей.

Если же говорить о чрезмерном нагреве растений в теплице или иных предметов внутри помещения в жаркое время года, то применение стекла даст еще более негативный эффект, чем использование полимерного материала. Объясняется это меньшей прозрачностью поликарбоната.

Токсичность при высокой температуре

Наличие в составе полимерных конструкций специального добавочного компонента – бифенола, дает повод утверждать о выделении вредных веществ из поликарбоната в случае повышения температуры его поверхности. Стоит признать, что в чистом виде это вещество является достаточно опасным.

Однако применение его в пищевой промышленности в качестве упаковочного материала и вероятности вредного воздействия на человека лишь при постоянном разогреве пищи в соответствующей посуде позволяют говорить о безопасности поликарбоната. Даже при сильном перегреве полимерных листов они останутся полностью безопасными для человека.

Опасное воздействие при пожаре

Всем известно, что поликарбонат не горит, однако вредного воздействия при его контакте с пламенем в случае пожара боятся многие. В отличие от стандартных пластмасс или ставших уже привычными пластиковых окон, полимерные листы не выделяют при воздействии на них открытого огня большого количества вредных элементов. Именно поэтому поликарбонат можно безопасно применять при строительстве теплиц, гаражей или даже внутридомовых перегородок.

Вывод

Поликарбонат неоднократно доказал свою безопасность и отсутствие вредного влияния на человека. Приписываемые ему недостатки в большей степени надуманы и не имеют под собой никаких реальных оснований.

Таблица химической совместимости поликарбоната — статьи Полиглас

1. Химические продукты

- В уксусная кислота 10%-ная

- В ацетилен

- В квасцы

- В хлорид алюминия, насыщенный водный раствор

- В оксалат алюминия

- В сульфат алюминия, насыщенный водный раствор

- В хлорид аммония, насыщенный водный раствор

- В нитрат аммония, насыщенный водный раствор

- В сульфат аммония, насыщенный водный раствор

- В хлорид сурьмы, насыщенный водный раствор

- В мышьяковая кислота, 20%-ная

- В бура, насыщенный водный раствор

- В борная кислота

- В бутан (жидкий и газообразный)

- В бутилацетат

- В бутиловый спирт

- В бутиленгликоль

- В хлорид кальция, насыщенный водный раствор

- В гипохлорит кальция

- В нитрат кальция, насыщенный водный раствор

- В кальциевый жир для мыловарения, чистый

- В двуокись углерода, влажная

- В окись углерода

- В хлорная известь пастообразная

- В хлорная известь, 2%-ный водный раствор

- В хромовые квасцы, насыщенный водный раствор

- В хромовая кислота 20%-ный водный раствор

- В лимонная кислота 10%-ная

- В каменноугольный газ

- В сульфат меди насыщенный водный раствор

- В хлорид двухвалентной меди насыщенный водный раствор

- В хлорид одновалентной меди насыщенный водный раствор

- В декалин

- В диэтиленгликоль

- В дигликолевая кислота, насыщенный водный раствор

- В хлорид трехвалентного железа, насыщенный водный раствор

- В этиленгликоль

- В ферросульфат

- В формалин 10% -ный

- В гликоль

- В гептан

- В гексан

- В соляная кислота 20%-ная

- В плавиковая кислота 5%-ная

- В перекись водорода 30%-ная

- В сероводород

- В молочная кислота, 10%-ный водный раствор

- В лигроин (смесь углеводородов)

- В хлорид магния, насыщенный водный раствор

- В сульфат магния, насыщенный водный раствор

- В сульфат марганца, насыщенный водный раствор

- В хлорид ртути насыщенный

- В ртуть

- В метан

- В азотная кислота 10%-ная

- В олеиновая кислота концентрированная

- В щавелевая кислота, 10%-ный водный раствор

- В кислород

- В озон

- В пентан

- В перхлорная кислота, 10%-ный водный раствор

- В пергидроль 30%-ный

- В уайт-спирит (для сухой чистки, не содержащий ароматических соединений)

- В мочевина, насыщенный водный раствор

- В вода

- В хлорид цинка, насыщенный водный раствор

- В оксид цинка

- В оксид цинка, насыщенный водный раствор

- В алюминиево-калиевый сульфат, насыщенный водный раствор

- В бромид калия, насыщенный водный раствор

- В карбонат калия, насыщенный водный раствор

- В хлорид калия, насыщенный водный раствор

- В дихромат калия, насыщенный водный раствор

- В метабисульфит калия, 4%-ный водный раствор

- В нитратат калия, насыщенный водный раствор

- В перхлорат калия, 10%-ный водный раствор

- В пермаганат калия, 10%-ный водный раствор

- В персульфат калия, 10%-ный водный раствор

- В роданид калия, насыщенный водный раствор

- В сульфат калия, насыщенный водный раствор

- В пропан газообразный

- В пропаргиловый спирт

- В пропионовая кислота 20%-ная

- В пропиловый спирт

- В резорцин 1%-ный раствор

- В кремнефтористоводородная кислота 30%-ная

- В сода

- В бикарбонат натрия, насыщенный водный раствор

- В бисульфат натрия, насыщенный водный раствор

- В бисульфат натрия, насыщенный водный раствор

- В карбонат натрия, насыщенный водный раствор

- В хлорат натрия, насыщенный водный раствор

- В гипохлорид натрия, 5%-ный водный раствор

- В сульфат натрия, насыщенный водный раствор

- В сульфат натрия, насыщенный водный раствор

- В сублимат, насыщенный водный раствор

- В сера

- В серная кислота 50%-ная

- В винная кислота 10%-ная

- В оксихлорид фосфора

- В этиленгликоль

- О этиловый спирт 96%-ный чистый

- О трихлорэтилфосфат (пластификатор)

- О муравьиная кислота 30%-ная

- О глицерол

- О изоамиловый спирт

- О изопропиловый спирт

- О азотная кислота 10-20%-ная

- О перхлорная кислота концентрированная

- О нефть

- О петролейный эфир (смесь углеводородов)

- О серная кислота 70%-ная

- О сернистый ангидрид

- О аллиловый спирт

- О тетраэтилсвинец, 10%-ный раствор в уайт-спирите

- О хлор газообразный сухой

- О трихлоруксусная кислота 10%-ная

- О циклогексанол

- О динонилфталат (пластификатор)

- О диоктилфталат (пластификатор)

- О диоксан

- Н ацетон

- Н акрилонитрил

- Н аммиак

- Н фторид аммония, насыщенный водный раствор

- Н раствор гидроксида аммония

- Н сульфид аммония, насыщенный водный раствор

- Н амилацетат

- Н анилин

- Н бензальдегид

- Н бензол

- Н бензойная кислота

- Н бензиловый спирт

- Н бром

- Н бромбензол

- Н масляная кислота

- Н сероуглерод

- Н каустический поташ

- Н раствор каустического поташа

- Н каустическая сода

- Н раствор каустической соды

- Н хлор газообразный влажный

- Н хлорбензол

- Н хлороформ

- Н крезол

- Н ксилол

- Н циклогексанон

- Н диалмифалат

- Н диалмифалат (пластификатор)

- Н диэтиловый эфир

- Н диметилформомид

- Н дифил 5,3

- Н этиламин

- Н этилбромид

- Н этиленхлорид

- Н этиленхлоргидрин

- Н эфир

- Н соляная кислота концентрированная

- Н плавиковая кислота концентрированная

- Н йод

- Н метанол

- Н метиламин

- Н метиленхлорид

- Н метилэтилкетон

- Н метилметакрилат

- Н известковое молоко, 30%-ная взвесь в воде

- Н азотная кислота 30%-ная

- Н нитробензол

- Н азотистый дым, сухой

- Н перхлорэтилен

- Н фенол

- Н фенилэтиловый спирт

- Н трихлорид фосфора

- Н цианид калия

- Н пропионовая кислота концентрированная

- Н пиридин

- Н стирол

- Н серная кислота концентрированная

- Н сернистая кислота 10%-ная

- Н сульфурилхлорид

- Н тетрахлорэтан

- Н тетрагидрофуран

- Н тетралин

- Н тиофен

- Н толуол

- Н трихлорэтиламин

- Н трихлорэтилен

- Н трикрезилфосфат (пластификатор)

- Н уксусный альдегид

2. Дезинфицирующие средства

- В Вaktol, 5%-ный

- В хлорамин

- B Delegol 5%-ный

- B Dimamin T, 5%-ный

- В перекись водорода

- В Lisoform, 2%-ный

- B Maktol

- B Oktozon, 1%-ный

- В пергидроль

- В резорцин, 1%-ный раствор

- В спирт чистый

- В сублимат

- B Trosilin G extra, 1,5%-ный

- O Zephirol

- О тинктура йода

- О Sagrotan, 5%-ный

- О Merfen, 2%-ный

- Н карболовая кислота

- Н ДДТ

- H TB-Lisoform

3. Фармацевтические и косметические средства

- В плазма крови

- В ланолин

- О ментол, 90%-ный спиртовой раствор

- О тинктура йода

- О вазелин

- Н маникюрный лак

- Н средство для удаления маникюрного лака

- В жидкость для полоскания рта Odol

- В заменитель крови Periston

4. Продукты питания и напитки

- В яблочный сок

- В сало

- В пиво

- В свекольная патока

- В масло животное

- В шоколад

- В корица

- В рыбий жир

- В кофе

- В коньяк, 38%-ный

- В поваренная соль

- В масло растительное

- В рыба

- В фруктовый сироп (малиновый)

- В огурцы

- В глюкоза

- В грейпфрутовый сок

- В джин

- В льняное масло

- В ликеры

- В маргарин

- В мясо

- В молоко

- В минеральная вода

- В горчица

- В лук

- В апельсиновый сок

- В красный перец

- В черный перец

- В ром

- В сахар, насыщенный раствор

- В столовая соль

- В чай

- В табак

- В томатный сок

- В томатная паста

- В патока

- В ванилин

- В овощные соки

- В растительное масло

- В уксус

- В водка

- В вода

- В вино

- В уорчестерский соус

- О топленый свиной жир

- Н душистый перец

- Н гвоздика

- Н мускатный орех

5. Детергенты, моющие и чистящие средства

- B Calgonit – моющее средство

- B Into – средство для мытья окон

- В хозяйственное мыло

- В эмульсия силиконового масла

- В жидкое мыло

- В бензин для чистки

- О шампунь Tuba для чистки ковров, концентрированный

- Н Calgonit – жидкость для мытья посуды

6. Технические масла и консистентные смазки

- В смазка для автоматических выключателей

- В жидкость Baysilon (силиконовое масло)

- В BP Energol HL — 100

- B BP Energol EM — 100

- В BP H LR 65

- В осветительное масло IG 1402

- В кабельное масло IG 1402

- В кабельное масло KH 190

- В кальциевый жир для мыловарения

- В камфорное масло

- В касторовое масло

- В консистентная смазка DARINA R2

- B Esso Estik 42-45

- В рыбий жир (из рыбьей печени)

- В рыбий жир

- В гидравлическая жидкость (vas HLP 16)

- В топливо для реактивных двигателей UP4 (b.p. 97-209 C)

- В легкое масло Mobil DTE

- В специальное масло Mobil 10 W 30

- В паста Molikote

- В нафтеновое смазочное масло

- В смазочное парафиновое масло

- В парафиновое масло

- В Polyran MM 25 (смазочное масло)

- В сурепное масло

- В масло для швейных машин

- В силиконовое масло

- В натриевый жир для мыловарения

- В заменитель терпентинового масла

- В Kaltron 113 MDR

- В Marlon, 1%-ный (смачивающее средство)

- В моторное топливо (обычных сортов)

- О лак

- О терпентиновое масло

- О дизельное топливо

- О нефтяное топливо (топочный мазут)

- Н тормозная жидкость (АТЕ)

- Н смазочно-охлаждающее масло

- Н керосин (авиационное топливо)

- Н Shell IP4 (горючее)

В Aral BG 58

7. Клеи и герметики

- В клеящие пленки Cellux

- В оконная замазка

- В гипс

- В изоляционная лента

- В резина (без пластификатора)

- В хромовая зелень (полировальная паста)

- В антистатический раствор Deiu

- B Persoftal

- В полировальный состав Perspex 3

- B Plexklar

- В полировальная паста Pоlufak

- B Statexan AN

- О Arguad 18, 50%-ный

- В чернила для печатей Geha

- В чернила ярко-синие Pelican 4001

- В чернила синие для авторучек Visor 7

- О средства для маркировки Multi (Faber Castall)

- В Basilit UAK, 20%-ный водный раствор (пропиточный состав для древесины)

- В электролит аккумуляторной батареи

- В кровь

- В цемент

- В каменноугольный газ

- В выхлопные газы, кислотные

- В фотопроявитель разведённый, готовый к использованию

- В средство для полирования пола

- В фреон TF

- B Frigen 113 TRT

- В гипс

- В натуральный каучук

- В фотопроявитель Neutol, разведённый, готовый к использованию

- В Orthozid 50, 0,5%-ный (фунгицид)

- В пот, щелочной (pH 9,5)

- В PLK 4 (пропиточный состав для древесины)

- В полиамид

- В полиэтилен

- В поливинилхлорид

- В морская вода

- В крахмал

- О пот, кислый (pH 4,7)

- О мыльная пена

- О поливинилхлорид, содержащий пластификатор

- О полимерные пластификаторы

- О таниган CLS,30%-ный

- О таниган CV

- Н дубильная кислота

- Н уайт-спирит

- Н Е 605, 0,5%-ный (инсектицид для растений)

- Н Metasystox 0,5%-ный (фунгицид)

8. Полировальные составы и антистатики

9. Чернила

10. Прочие вещества

Ключ к значениям таблицы:

В — высокая стойкость

О — ограниченная стойкость

Н — нулевая стойкость

Испытания проводились при 6-ти месячном непосредственном контакте испытуемого образца с химическим веществом, после чего образец подвергался обычному циклу определения его физико-механических характеристик.

Если ухудшение любого из параметров не превышает 7%, материал считается стойким. Если ухудшение составляет до 25% — ограниченно стойким. Если ухудшение любого из параметров превышает 25%, материал считается нестойким к воздействию данного вещества.

Cейчас на слуху у многих геотекстиль. Что это такое и как используется данный материал? Подробнее

Cейчас на слуху у многих геотекстиль. Что это такое и как используется данный материал? Подробнее  Учитывая историю происхождения ниже описываемого материала, следует сразу сказать, что оргстекло и плексиглас – одно и то же по своей сути. Подробнее

Учитывая историю происхождения ниже описываемого материала, следует сразу сказать, что оргстекло и плексиглас – одно и то же по своей сути. Подробнее  Применение поликарбонатных листов постепенно становится все более востребованным в тепличном хозяйстве, поскольку данный материал имеет ряд важных преимуществ Подробнее

Применение поликарбонатных листов постепенно становится все более востребованным в тепличном хозяйстве, поскольку данный материал имеет ряд важных преимуществ Подробнее| Автомобильный воск | У | |

| Азотная кислота | 20 | ЧУ |

| Акрилонитрил | Н | |

| Аллиловый спирт | ЧУ | |

| Алюминиево-амониевый сульфат | У | |

| Алюминиевый оксалат | У | |

| Алюминиевый сульфат | Насыщенный | У |

| Алюминиевый хлорид | Насыщенный | У |

| Амиак (жидкий) | Н | |

| Амиак (газ) | Н | |

| Амилацетат | Н | |

| Амиловый спирт | ЧУ | |

| Анилин | Н | |

| Антифриз | ЧУ | |

| Ацетат Калия | ЧУ | |

| Ацетилен | У | |

| Ацетон | Н | |

| Бензальдегид | Н | |

| Бензиловый спирт | Н | |

| Бензин | Н | |

| Бензойная кислота | Н | |

| Бикарбонат натрия | Насыщенный | У |

| Бисульфат натрия | Насыщенный | У |

| Бисульфит натрия | Насыщенный | У |

| Бисульфит углерода | Н | |

| Борная кислота | У | |

| Бром | Н | |

| Бромбензин | Н | |

| Бромит калия | У | |

| Бура | У | |

| Бутадиен | У | |

| Бутан | У | |

| Бутанол | У | |

| Бутил ацетат | Н | |

| Бутилен гликоль | У | |

| Вазелин | У | |

| Ванилин | У | |

| Ваниль | У | |

| Веретенное масло | У | |

| Винная кислота | 30 | У |

| Вино, виски, водка, ром, коньяк | У | |

| Вода (газированная и морская) | У | |

| Газолин | Н | |

| Газообразный хлор (мокрый) | Н | |

| Газообразный хлор (сухой) | ЧУ | |

| Гвоздика | Н | |

| Гвоздичный перец (ямайский) | Н | |

| Гексан | У | |

| Гептан | У | |

| Гидразин | У | |

| Гидроксид калия | Н | |

| Гидроксид натрия | Н | |

| Гипохлорид натрия | 5% хлора | У |

| Гликоль | У | |

| Глицерин | У | |

| Глицерол | У | |

| Глутаральдегид | 50 | У |

| Глюкоза | У | |

| Горчица | У | |

| Двуокись серы (газ) | У | |

| Двуокись углеродного газа | У | |

| Декалин | У | |

| Детергент (сильный) | ЧУ или У | |

| Детский лосьон | Д | |

| Дизельное топливо | У | |

| Диметилфталат | Н | |

| Диметилсульфоксид | У | |

| Диметилформальдегид | Н | |

| Диоксан | У | |

| Дионил Фталат | ЧУ | |

| Дисульфит углерода | Н | |

| Дифил | 5,3 | ЧУ |

| Дихромат калия | Насыщенный | Д |

| Диэтил эфир | Н | |

| Доктилфталат | ЧУ | |

| Едкое кали | Н | |

| Жидкое лекарство | ЧУ или Н | |

| Закись азота | Н | |

| Изоприловый спирт | У | |

| Инсектицид | У | |

| Исоамиловый спирт | ЧУ | |

| Йод | Н | |

| Йод (жидкий) | 5 | У |

| Какао | ЧУ | |

| Калийная соль двухромовой кислоты | У | |

| Каменноугольный газ | У | |

| Камфорная нефть | У | |

| Карболовая кислота | Н | |

| Карбонат амония | ЧУ | |

| Карбонат натрия | Насыщенный | У |

| Касторовое масло | У | |

| Каустическая сода | Н | |

| Керосин | Н | |

| Кетчуп | У | |

| Кислород | У | |

| Кока кола | ЧУ | |

| Корица | У | |

| Кофе | ЧУ | |

| Крахмал | У | |

| Крезол | Н | |

| Кровь и плазма крови | У | |

| Ксилол | Н | |

| Лаймовый раствор (2%) или паста | У | |

| Лак | Н | |

| Лак и растворитель | Н | |

| Лигроин | У | |

| Ликер | У | |

| Лимонная кислота | 10 | У |

| Локтайт | Н | |

| Лук | У | |

| Льняное масло | У | |

| Ляпис | У | |

| Майонез | У | |

| Марганец калия | 10 | У |

| Маргарин | У | |

| Масло | У | |

| Масло для жарки | У | |

| Масляная кислота | Н | |

| Мастика для натирки полов | Н | |

| Машинное масло | У | |

| Метабисульфит калия | 4 | У |

| Метан | У | |

| Метанол Чистый | ЧУ | |

| Метил этил кетон | Н | |

| Метиламин | Н | |

| Метиленхлорид | Н | |

| Метилметакрилат | Н | |

| Молоко | Н | |

| Молочная кислота | 20 | У |

| Моторные масла | ЧУ или У | |

| Мочевина | У | |

| Моющее средство | У | |

| Муравьиная кислота | 10 (30) | ЧУ или У |

| Мускат | Н | |

| Мыло | У | |

| Мыло с содержанием кальция | У | |

| Мышьяковая кислота | 20 | У |

| Мясо | У | |

| Нефтепродукты | У | |

| Нефть | ЧУ | |

| Нитрат амоний | У | |

| Нитрат калия | Насыщенный | У |

| Нитрат кальция | У | |

| Нитрат натрия | Н | |

| Нитробензин | Н | |

| Нитропропан | Н | |

| Овощной сок | У | |

| Озон | Н | |

| Окись углерода | У | |

| Оксид цинка | У | |

| Олеиновая кислота | У | |

| Острая соевая приправа | У | |

| Отбеливающее вещество | У | |

| Паприка | У | |

| Парафин | У | |

| Пентан | У | |

| Перец | У | |

| Перикись водорода | 30 | У |

| Персульфат калия | 10 | У |

| Перхлорат калия | 10 | У |

| Пиво | У | |

| Пиридин | Н | |

| Полиэтилен | У | |

| Полиэтилен гликоль | У | |

| Порошок для стирки | ЧУ или У | |

| Пропан | У | |

| Пропанол | У | |

| Пропаргиловый спирт | У | |

| Пропионовая кислота | 20 | У |

| Пропионовая кислота | Концентрированная | Н |

| Растительное масло | У | |

| Роданид калия | Насыщенный | У |

| Ртуть | У | |

| Рыба | У | |

| Рыбий жир | У | |

| Сало | У | |

| Сахар | Насыщенный | У |

| Свекольный сироп | У | |

| Серная кислота | ЧУ или У | |

| Серная кислота | 10 | У |

| Сернокислое железо | У | |

| Сероводород | У | |

| Серохлорид | Н | |

| Силиконовая замазка | У | |

| Силиконовое масло | У | |

| Силицифлорная кислота | 30 | У |

| Скипидар | ЧУ | |

| Слезоточивый газ | ЧУ | |

| Смазывающее масло | ЧУ или У | |

| Соль | У | |

| Соляная кислота | 20 | У |

| Стеарат цинка | У | |

| Стирол | Н | |

| Сульфат алюминий калия | Насыщенный | У |

| Сульфат аммония | Насыщенный | У |

| Сульфат калия | Насыщенный | У |

| Сульфат магния | Насыщенный | У |

| Сульфат марганца | Насыщенный | У |

| Сульфат меди | Насыщенный | У |

| Сульфат натрия | Насыщенный | У |

| Сульфат никеля | У | |

| Сульфат цинка | У | |

| Сульфит аммония | Н | |

| Сульфит натрия | Н | |

| Сурьма трихлорид | Насыщенный | У |

| Табак | У | |

| Терпинеол | Н | |

| Тетрагидрофуран | Н | |

| Тетралин | Н | |

| Тимьян | У | |

| Тиосульфат натия | У | |

| Тиофин | Н | |

| Титан тетрахлорид | У | |

| Толуол | Н | |

| Тормозная жидкость | Н | |

| Трансмиссионное масло | У | |

| Трансформаторное масло | У | |

| Трикрезилфосфит | Н | |

| Трисодиум фосфат | У | |

| Трихлорацетоновая кислота | ЧУ | |

| Трихлорфиламин | 20 | Н |

| Трихлорэтилен | Н | |

| Трихлорэтилфосфат | ЧУ | |

| Уайт спирит | Н | |

| Уксус | У | |

| Уксусная кислота | 10 | У |

| Уксусная кислота | 25 | ЧУ или Н |

| Уксусный альдегид | Н | |

| Фенол | Н | |

| Формалин | 10 | У |

| Формовочная кислота | У | |

| Фосфорная кислота | 10 | У |

| Фосфорный кислородхлорил | У | |

| Фосфорный пентоксид | 25 | ЧУ |

| Фосфорный трихлорид | Н | |

| Фреон (все остальное) | Н | |

| Фреон трансферин | У | |

| Фруктовый сок | У | |

| Фтористый аммоний | Н | |

| Фтористоводородная кислота | 20 | У |

| Хлорат натрия | У | |

| Хлорид амоний | У | |

| Хлорид кальция | Насыщенный | У |

| Хлорид магния | Насыщенный | У |

| Хлорид меди | Насыщенный | У |

| Хлорид натрия | Насыщенный | У |

| Хлорид окиси железа | Насыщенный | У |

| Хлорид олова | У | |

| Хлорид ртути | Насыщенный | У |

| Хлорид цинк | У | |

| Хлористая медь | Насыщенный | У |

| Хлористый барий | У | |

| Хлористый калий | Насыщенный | У |

| Хлорная кислота | 10 | У |

| Хлорноватистая кислота | У | |

| Хлоробензин | Н | |

| Хлороформ | Н | |

| Хлорэтилен | Н | |

| Хромат натрия | У | |

| Хромовая кислота | 20 | У |

| Хромовые квасцы | Насыщенный | У |

| Царская водка | (3 HCl:1 HNO3) | ЧУ |

| Цианистый калий | Н | |

| Циклогексан | У | |

| Циклогексанол | ЧУ | |

| Циклогексанон | Н | |

| Чернила | У | |

| Четыреххлористый углерод | Н | |

| Шоколад | У | |

| Шпаклевка | У | |

| Щавелевая кислота | 10 | У |

| Этил ацетат | Н | |

| Этил бромид | Н | |

| Этиламин | Н | |

| Этилен дихлорид | Н | |

| Этилен хлорид | Н | |

| Этилен хлорогидрин | Н | |

| Этиловый спирт | 96 | Н |

| Этиловый спирт | Чистый | ЧУ |

| Эфир нефти | ЧУ |

Поликарбонаты — Википедия. Что такое Поликарбонаты

Структурная формула поликарбоната — эфира бисфенола А

Структурная формула поликарбоната — эфира бисфенола АПоликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе Бисфенола А, благодаря доступности бисфенола А, синтезируемого конденсацией фенола и ацетона.

История возникновения

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина Альфред Эйнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвел в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а затем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось еще долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбоната[источник не указан 716 дней].

Методы синтеза

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А.

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А.

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH2Cl2) при комнатной температуре, существует две модификации процесса — поликонденсация в растворе и межфазная поликонденсация:

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена).

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, которые содержат концевые хлорформиатные -OCOCl и гидроксильные -OH группы, после чего проводят поликонденсацию смеси олигомеров в полимер.

Переработка

При переработке поликарбонатов применяют большинство методов переработки и формовки термопластичных полимеров: литьё под давлением (производство изделий), выдувное литьё (разного рода сосуды), экструзию (производство профилей и плёнок), формовку волокон из расплава. При производстве поликарбонатных плёнок также применяется формовка из растворов — этот метод позволяет получать тонкие плёнки из поликарбонатов высокой молекулярной массы, формовка тонких плёнок из которых затруднена вследствие их высокой вязкости. В качестве растворителя обычно используют метиленхлорид.

Мировое производство

Поликарбонаты являются крупнотоннажными продуктами органического синтеза, мировые производственные мощности в 2006 года составляли более 3 млн тонн в год. Основные производители поликарбоната (2006)[1]:

| Производитель | Объём производства | Торговые марки |

|---|---|---|

| Bayer Material Science AG | 900 000 т/год | Makrolon, Apec, Bayblend, Makroblend[2] |

| Sabic Innovative Plastics | 900 000 т/год | Lexan |

| Samyang Busines Chemicals | 360 000 т/год | Trirex[3] |

| Dow Chemical / LG DOW Polycarbonate | 300 000 т/год | Calibre[4] |

| Teijin | 300 000 т/год | Panlite[5] |

| Всего | 3 200 000 т/год |

Применение

Благодаря сочетанию высоких механических и оптических качеств монолитный пластик также применяется в качестве материала при изготовлении линз, компакт-дисков, фар, компьютеров, очков и светотехнических изделий. Наиболее популярный в России формат применения — листовой поликарбонат: ячеистый («сотовый поликарбонат» или замковые панели сотового поликарбоната) и сплошной (монолитный поликарбонат). Листовой поликарбонат применяется в качестве светопрозрачного материала в строительстве. Также материал используется там, где требуется повышенная теплоустойчивость. Это могут быть светопрозрачные вставки в кровлю и фасадные конструкции, теплицы, навесы, шумовые ограждения дорог и так далее. Разнообразность применения листового поликарбоната связана с уникальным комплексом свойств: прозрачность, легкость, прочность, гибкость, долговечность (при наличии УФ защитного слоя). В мае 2015 года утвержден ГОСТ Р 56712-2015 «Панели многослойные из поликарбоната». Монолитный поликарбонат сертифицируется по ГОСТ Р 51136 «Защитные стекла».

Благодаря высокой прочности и ударной вязкости (250—500 кдж/м2) применяются в качестве конструкционных материалов в различных отраслях промышленности, используются при изготовлении защитных шлемов для экстремальных дисциплин вело- и мотоспорта. При этом для улучшения механических свойств применяются и наполненные стекловолокном композиции.

Стандартный поликарбонат не подходит для применений с длительным воздействием УФ-излучения. При этом происходит изменение оптических (помутнение, пожелтение) и механических (становится хрупким) свойств материала. Чтобы избежать этого, первичная смола может содержать УФ-стабилизаторы. Эти марки продаются как УФ-стабилизированный поликарбонат для литьевых и экструзионных компаний. Также поликарбонатные листы могут содержать анти-УФ-слой в качестве специального покрытия для повышения устойчивости к атмосферным воздействиям.

Поликарбонат был выбран в качестве материала для производства прозрачных вставок в медалях Зимних Олимпийских игр 2014 в Сочи, главным образом из-за его большого коэффициента теплового расширения, а также ввиду прочности, пластичности, удобства нанесения рисунка лазером[6].

Размеры и масса сотового поликарбоната

Размеры поликарбоната

Номинальная ширина стандартных панелей поликарбоната согласно ГОСТ Р 56712-2015 составляют 2100 мм. Номинальная длина: 6000 мм и 12000 мм. Однако в продаже чаще всего встречаются следующие типоразмеры (данные в формате: ширина х длина х толщина, мм):

- 2100 х 12000 х от 4 до 25;

- 2100 х 6000 х от 4 до 25.

Масса поликарбоната

Масса сотового поликарбоната чаще всего измеряется для квадратного метра определённой толщины[7]. Согласно ГОСТ Р 56712-2015 масса составляет:

- толщина: 4 мм, масса квадратного метра: 0,8 кг;

- толщина: 6 мм, масса квадратного метра: 1,3 кг;

- толщина: 8 мм, масса квадратного метра: 1,5 кг;

- толщина: 10 мм, масса квадратного метра: 1,7 кг.

См. также

Примечания

Поликарбонат

Номер CAS

25929–04–8

Описание

Синонимы: PC, ПК, Поликарбонат, Polycarbonate, Carbonic acid, diphenyl ester,polymer with 4,4′-(1-methylethylidene)bis[phenol].

Брутто формула: (O-R-O-CO-)n

Поликарбонат (PC) представляет широкий ряд высокотехнологичных термопластов преимущественно для инженерных применений. Эти полимеры характеризуется высокой ударной вязкостью и прозрачностью. Поликарбонат (PC) принадлежат тому семейству полиэфиров, в котором повторяющаяся единица связана с эфиром угольной кислоты и дигидроксисоединением. Поликарбонат (PC) получаются поликонденсацией натриевой соли бисфенола А (БФА) и фосгена в метиленхлориде/воде. Другие способы производства Поликарбоната (PC) являются полимеризация в растворе, трансэтерификация БФА с фенилкарбонатом и полимеризация с раскрытием цикла циклических мономеров.

Свойства

Поликарбонат (PC) обладает исключительно высокой ударной прочностью, а также хорошими электрическими свойствами. Изделия из Поликарбоната (PC) изготавливают главным образом традиционным литьем под давлением и экструзией. Высокая Tg означает высокую термостабильность и эти полимеры сохраняют свои свойства в широком температурном диапазоне. Высокие значения Tg и температуры плавления – следствие от ароматических вставок полимерного скелета. Высокая температура плавления создает трудности при обработке Поликарбоната (PC), поскольку приходится перерабатывать при температурах близких к температуре термодеструкции. Молекулярная масса коммерческих Поликарбонатов (PC) лежит в диапазоне от 20 000 до 50 000. Этот параметр тесно связан со свойствами расплава, следовательно высокомолекулярные полимеры можно перерабатывать только отливкой из раствора. Поликарбонат (PC) имеет хорошую оптическую прозрачность 85–90 % и высоких показатель преломления, что важно во многих приложениях.

Применение

Основное применение Поликарбоната (PC) – это остекление, в особенности в авиационной промышленности, активное замещение стандартных стёкл на предприятиях, мест общего пользования. Обусловлено, тем что Поликарбонат (PC) имеет гораздо более высокую стойкость к раскалыванию (в 250 раз выше, чем у безопасного стекла). Высокий показатель преломления позволяет использовать Поликарбонат (PC) в оптических устройствах, таких как изготовление контактных линз. Электротехника и электронная промышленность, так же не остались без внимания. Детали изготовленные из Поликарбоната (PC) используются в качестве гнезд для электрических компонентов и основы для печатных плат. Пена низкой плотности из Поликарбоната (PC) имеет в два раза более высокую прочность, чем металлы, и в нее можно вколачивать гвозди и вворачивать шурупы.

Поликарбонат

Сотовый поликарбонат обладает рядом свойств, которыми, в полном объёме, не обладает ни один из других прозрачных материалов, применяемых в строительстве, а именно:

Чрезвычайная легкость, малый удельный вес (сотовый поликарбонат весит в 16 раз меньше, чем стекло и в 6 раз меньше, чем акрил аналогичной толщины, что значительно снижает затраты на стоимость опорных конструкций).

Высокая ударная прочность (поликарбонат, являясь вязким полимером, в 200 раз прочнее стекла и в 8 раз прочнее акриловых пластиков). Панели из поликарбоната, не разбиваются и не дают трещин, а, следовательно, острых осколков при ударе.

Панели сотового поликарбоната выдерживают значительные ветровые и снеговые нагрузки, не рвутся как полиэтиленовая плёнка, что делает их лучшим материалом для изготовления теплиц. Таким образом, панели из поликарбоната устойчивы к ударам града и представляют собой безопасное остекление.

Высокая термостойкость (свойства сотового поликарбоната мало зависят от изменений окружающей среды, а критические температуры, при которых этот материал становится хрупким, находятся за пределом зоны эксплуатации).

Низкая горючесть (коэффициент Г-1), не воспламенятся в открытом огне, не способствует его распространению и при температурном разрушении не представляет опасности для жизни. Сотовый поликарбонат при воздействии пламени плавится с образованием негорящих паутинообразных волокон и, в отличие от других пластиков, не сопровождается выделением ядовитых веществ.

Высокие теплоизоляционные свойства, низкая теплопроводность (коэффициент теплоотдачи 3-4 Вт/кв.м; сопротивление пропусканию тепла выше, чем у обычного однослойного стекла, что позволяет снизить расходы энергии на обогрев и охлаждение примерно на 50%).

Отличная шумоизоляция (значительное звукопоглощение по сравнению с однослойными материалами за счет гашения звуковой волны, которая переходит из одной среды в другую). Это позволяет успешно использовать сотовый поликарбонат в качестве шумопоглощающих экранов.

Высокая светопроницаемость (прозрачность — до 86%, хорошее рассеивание света, отсутствие тени, выигрыш за счет отражения на перегородках).

Прочность на изгиб и на разрыв.

Широкий диапазон температур эксплуатации: от -40 до +120°С, что позволяет использовать сотовый поликарбонат в разных климатических условиях. Наружная поверхность панели покрыта слоем, защищающим от УФ излучения. Этот слой поглощает ультрафиолетовую часть солнечного спектра и обеспечивает постоянство механических и оптических свойств в течение многих лет эксплуатации.

Сравнительные характеристики сотового поликарбоната с ближайшими аналогичным по применению материалом — стеклом:

Материал | Толщина, | Вес, | Коэффициент | Коэффициент теплопередачи, Вт/кв.м | Сопротивление на разлом, Мпа | Коэф. теплопроводности, Вт/мК |

Стекло | 4 | 10000 | 65 | 8,6 | 40 | 1,0 |

Сотовый поликарбонат | 4 | 800 | 86 | 3,9 | 60 | 0,2 |

Таким образом, уникальная совокупность всех физических свойств сотового поликарбоната, по-настоящему придает ему статус материала нового поколения.

Применяется для изготовления различных козырьков или навесов, прозрачной кровли для бассейнов, зимних садов и теплиц, офисных перегородок, остекления балконов и лоджий, а также для изготовления различных световых рекламных конструкций.