Материал базальтовый огнезащитный: виды и область применения

В строительстве используется много природных материалов, прошедших механическую обработку: каменных пород – для придания нужных размеров, сыпучих веществ – состава, размера фракции; технологическую переработку для создания абсолютно новых компонентов с уникальными свойствами, которые применяются на различных этапах возведения, отделки зданий и сооружений.

Огнезащитный материал из базальта – это магматической горной породы, широко распространенной и устойчивой к атмосферным факторам воздействия материал, используемый для конструктивной огнезащиты металлических конструкций.

Базальтовые огнезащитные системы

Конструктивная защита тех несущих, внутренних элементов, инженерных систем зданий/сооружений, которые не имеют необходимого предела стойкости к огневому воздействию в случае возникновения пожара, регламентируемая многими нормами/правилами ПБ, в том числе СП 2.13130.2012 об обеспечении огнестойкости защищаемых объектов, говорят о следующем:

Базальтовые огнезащитные системы

- Предохранение от огня металлических конструкций – это создание препятствия, эффективного теплоизоляционного барьера с применением различных материалов – покрытий, красок/лаков, а также минеральных, в том числе базальтовых огнезащитных систем.

- Объектами огнезащиты называют строительные, инженерные конструкции, материалы или изделия, подвергаемые обработке различными способами/методами.

- Конструктивными способами огнезащиты в этом контексте также считаются облицовка, заполнение навесных каркасов, обертывание и другие инженерно-технические решения по обеспечению требуемого предела стойкости к огню. Например, использование минеральных (базальтовых, кремнеземных, из стекловолокна) матов/плит, рулонных материалов или нескольких слоев огнестойкого картона для защиты колонн/столбов, балок перекрытий, элементов вентиляционных систем из металла, транзитом проходящих через помещения с высокой

Базальтовое волокно является искусственным неорганическим материалом, который изготавливают из природного минерала способом расплава при температуре до 1500℃ для получения из него супер тонких волокон – от 1 до 3 мкм.

Оно используется для производства:

- Многослойного нетканого, вязально-прошивного материала, используемого в качестве теплоизоляции в различных отраслях строительства, промышленности.

- Огнезащитных и теплозвукоизоляционных рулонных материалов, плит, матов, картона, длинно мерных полос/жгутов, шнура для крепления на строительных конструкциях, технологическом оборудовании, элементах трубопроводов, коробах/каналах вентиляции/кондиционирования.

Виды

Базальтовое волокно характеризуется низкой теплопроводностью, т.к. до 70% его объема – это воздух, а также не горючестью, высокой стойкостью к агрессивным средам, низкой гигроскопичностью по сравнению с другими видами минеральной ваты, отсутствием усадки даже при длительной эксплуатации, не содержит в себе химических соединений, вредных для здоровья человека; главное, устойчиво к воздействию высоких температур, что неудивительно, если вспомнить способ его производства.

МБОР

Обозначение говорит о том, что это базовый вид материала базальтового огнезащитного в рулонах, без обкладки стеклотканью/сеткой, алюминиевой фольгой, кремнеземистой или базальтовой тканью. А маркировка, например, МБОР-5 обозначает, что его толщина минимальна – 5 мм в ряду типоразмеров. Большинство производителей изготавливают МБОР без связующих добавок толщиной от 5 до 16 мм в рулонах площадью от 15 до 45 кв. м.

Большинство производителей изготавливают МБОР без связующих добавок толщиной от 5 до 16 мм в рулонах площадью от 15 до 45 кв. м.

Его можно эксплуатировать от – 200 до + 900℃, т.е. от теплоизоляции космического корабля до печей отопления. Температура плавления волокон МБОР начинается после 1100℃, что позволяет использовать его для теплоизоляции и огнезащиты огромного количества конструктивных элементов зданий, технологического, инженерного оборудования, аппаратов и установок. Плотность рулонного огнезащитного материала варьируется в зависимости от толщины: при 5 мм – 500 г/кв. м., и до 1900 г/кв. м. – 16 мм.

МБОР без дополнительных слоев обкладки характеризуется самой низкой стоимостью, но их добавка, а также прошивка при производстве придает материалу новые полезные свойства, востребованные при монтаже, последующей эксплуатации.

В форме рулонного материала, производимого многими российскими компаниями-изготовителями, он наиболее востребован, т.к. в таком виде обладает высокой прочностью, удобен, технологичен для использования в строительстве.

Используется для огнезащиты различных металлических конструкций, элементов зданий, внутренних инженерных коммуникаций/сооружений, в том числе высокотемпературных тепло-генерирующих – дымовых труб, котлов, печей, каминов. Дополнительные теплоотражающие, прочностные эксплуатационные свойства МБОР придает покрытие фольгой, стеклотканью с одной/двух сторон. В качестве крепежных элементов МБОР используют огнезащитную базальтовую ленту, шнур, алюминиевый скотч.

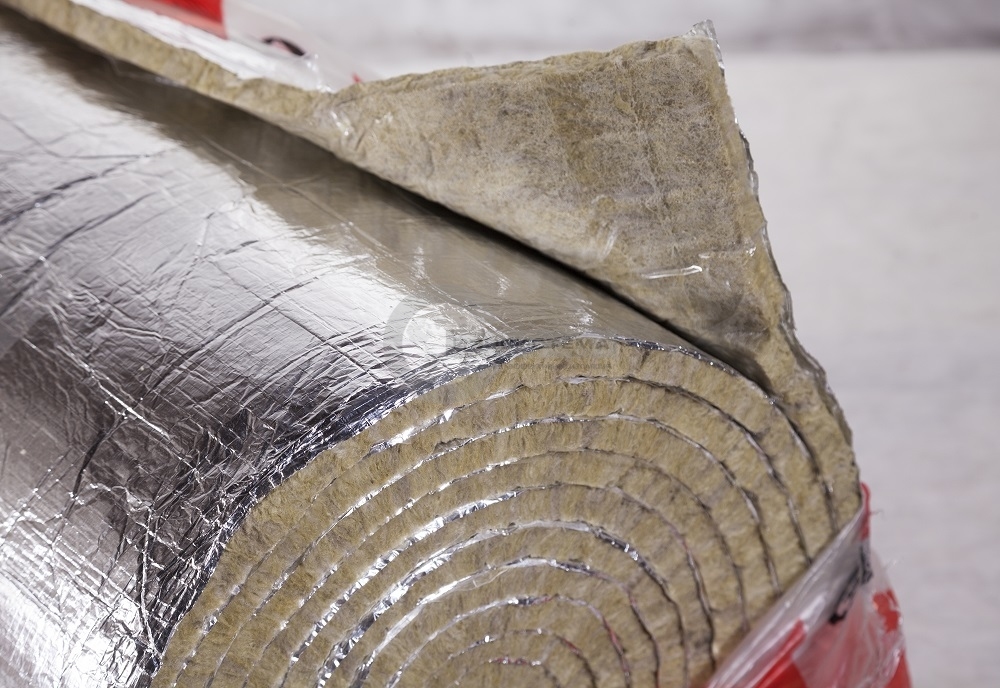

Материал базальтовый МБОР в рулонах

Фольгированный

Его плотность несколько выше – 600–2000 г/кв. м. Производится он из супертонкого базальтового волокна, покрывается алюминиевой фольгой, что позволяет отражать большую часть теплового воздействия.

Маркировка МБОР – 5Ф, 8Ф или 16Ф говорит потребителю о том, что толщина материала, кашированного фольгой – 5, 8, 16 мм соответственно.

Особенно эффективно применение МБОР с литерой «Ф» в составе комплексной защиты от огня – при наклеивании одного/двух слоев материала на огнезащитную мастику/клеевой состав с обертыванием защищаемых металлических конструкций, например, воздуховодов вентиляции рулоном, фольгированным слоем наружу.

Предел стойкости к огню в зависимости от толщины МБОР-Ф и количества слоев варьируется от 30 до 180 мин.

Этот вид с фольгированным покрытием, кроме присущих всем остальным разновидностям МБОР преимуществ, в том числе долговечности, отсутствия интереса к нему мелких грызунов, быстроты, легкости монтажа; обладает высокой ремонтопригодностью, привлекательностью внешнего вида, и даже возможностью проведения влажной уборки, что невозможно в большинстве случаев при использовании огнезащитных покрытий, красок. Допущен к применению в помещениях учебных заведений, общественных зданий с массовым применением людей.

К недостаткам следует отнести: более высокую стоимость, так МБОР – 5Ф или 8Ф/16Ф обычно вдвое дороже не фольгированных изделий, а также высокую требовательность к подготовке защищаемых поверхностей перед наклейкой рулонного материала – очистка от грязи/пыли, тщательное обезжиривание, грунтование.

Прошивной

Этот вид для повышения прочности прошивают с помощью стекловолокна, базальтового или кремнеземного жгута/нити. Затем он также может быть покрыт негорючими тканевыми материалами, фольгой или используется в базовом варианте; что привлекательно более низкой стоимостью, если к помещениям, где он будет применен нет повышенных требований к отделке интерьера.

Затем он также может быть покрыт негорючими тканевыми материалами, фольгой или используется в базовом варианте; что привлекательно более низкой стоимостью, если к помещениям, где он будет применен нет повышенных требований к отделке интерьера.

ОБМ

Базальтовый мат, получаемый прошивкой нескольких слоев волокна без связующих, клеевых добавок. Исходный вариант ОБМ также без обкладки, но выпускаются различные разновидности – в виде огнестойкого холста, картона, плиты, в том числе покрытых алюминиевой фольгой. Производители не ограничивают толщину ОБМ по сравнению с МБОР, что вызвано более высокой прочностью прошивного материала. Поэтому наряду с привычной толщиной от 5 мм, выпускаются ОБМ-ПМ, достигающая 30 мм, ОБМ-50 – 50 мм, а ОБМ-Ф – до 70 мм. Ширина такого рулонного материала в пределах 1–1, 2 м, а длина от 6 до 20 м.

Подводя итог, это универсальный материал, который наравне с высокими огнезащитными, тепло- и звукоизолирующими характеристиками; не несет вреда здоровью людей, довольно прост в применении, может использоваться для внутренней и наружной отделки как жилых, общественных зданий, в том числе для огнезащиты древесины, так и производственных объектов.

Область применения

Применение базальтовых огнезащитных систем довольно широко:

- В качестве огнезащиты, тепло- и звукоизоляции жилых, общественных, промышленных зданий/сооружений, наружных технологических установок.

- Как эффективная теплоизоляция жарочных шкафов и другого промышленного бытового кухонного оборудования.

- Как конструктивный элемент облицовки, навесных фасадов, утепления новостроящихся/реконструируемых зданий, в том числе мансард, необслуживаемых кровель, а также саун/бань, мобильных бытовок/блок-контейнеров, строительных трехслойных сэндвич-панелей – везде, где нормы/правила ПБ требуют применения негорючих теплоизоляционных материалов, чтобы исключить возгорание внутри стеновых конструкций/отделки как внутри, так и снаружи зданий. Применению в этом качестве способствует небольшая толщина, вес материала, что не создает избыточных нагрузок на несущие, стропильные конструкции, каркасы фасадов зданий.

- Для защиты отдельных элементов инженерных систем зданий/сооружений, и прежде всего вентиляции, к которым предъявляются нормативные требования по стойкости к воздействию огня.

Применение МБОР и МПБ

Учитывая, что огнезащитные и теплозвукоизоляционные свойства базальтового волокна практически одинаково востребованы, то встретить этот материал в различных формах – в виде прошивных матов, нетканого полотна/холста, рулонов, листов картона, в том числе покрытых металлической фольгой для придания дополнительных свойств; можно на различных защищаемых объектах от бань/саун, жилых домов частных домовладений до объектов инженерной инфраструктуры городов/поселков; различных, в том числе взрывопожароопасных, производств промышленных предприятий.

Материал базальтовый огнезащитный рулонный МБОР | ОГНЕЗАЩИТА.ОНЛАЙН

ТУ 5769-003-48588528-00 (с изм. 1, 2, 3, 4, 5)

МБОР представляет собой слой холста из базальтовых супертонких волокон, без связующего, прошитый вязально-прошивным способом с обкладочным материалом или без него.

УНИКАЛЬНЫЕ СВОЙСТВА

- Абсолютная экологичность

- Высокий коэффициент звукопоглощения

- Повышенная Вибростойкость

- Минимальная нагрузка на конструкцию

- Стойкость к высоким температурам, до 700 ºС, кратковременно до 900 ºС

- Негорючесть

Область применения

- Технологические трубопроводы, в том числе для ТЭЦ, ГРЭС, АЭС

- Дымовые трубы и газоходы

- Вентиляционные каналы и дымоходы

- Энергетическое оборудование, в том числе на ТЭЦ, ГРЭС, АЭС

- Фильтры для очистки газо- воздушных и жидких средств

- Дымоходы каминов и отопительных печей

- Огнезащита воздуховодов до EI 180 минут

- Оборудование, трубопроводы, звукоизоляционные конструкции в авиа- и судостроении

Изоляция воздуховодов

Изоляция воздуховодов материалами «ТИЗОЛ» решаются три основные задачи:

- огнезащита

- теплоизоляция

- шумоизоляция

Теплоизоляция воздуховодов сохраняет постоянную температуру воздушного потока, обеспечивает отсутствие конденсации влаги на вентиляционных каналах и значительно снижает уровень шума от работы вентиляционного оборудования и предохраняет воздуховод от прогорания в случае пожара.

При звуковой и тепловой изоляции и огнезащите воздуховода или дымохода рекомендуется использовать “МБОР” материал базальтовый огнезащитный рулонный” (патент №74999). Покрытие обеспечивает минимальную дополнительную нагрузку на конструкцию, при незначительной толщине покрытия, а слой фольги придает законченный декоративный вид.

Конструкция изоляции воздуховода

- воздуховод

- клеевой слой

- материал МБОР

- защитное покрытие (при необходимости)

Ассортимент марок представлен следующими наименованиями:

- МБОР-5, 8, 10, 13 ,16, 20 — материал без покрытия соответствующей толщины

- МБОР-5Ф, 8Ф, 10Ф, 13Ф, 16Ф, 20Ф — материал фольгированный

- МБОР-С-5, 8, 10, 13, 16 — материал с обкладкой стеклотканью с одной стороны

- МБОР-С2-5, 8, 10, 13, 16 — материал с обкладкой стеклотканью с двух сторон

УПАКОВКА

МБОР поставляется рулонами, упакованными в фирменную полиэтиленовую пленку оранжевого цвета. Края упаковочной полиэтиленовой пленки рулонов шириной 1500 мм заправляют в товарную гильзу, а в торцы гильзы устанавливаются заглушки.

Края упаковочной полиэтиленовой пленки рулонов шириной 1500 мм заправляют в товарную гильзу, а в торцы гильзы устанавливаются заглушки.

ХРАНЕНИЕ

Материал должен храниться в закрытом сухом помещении при относительной влажности воздуха не более 85%. Рулоны должны храниться в горизонтальном положении в штабелях, не более 6 рядов по высоте.

Упаковка

| Марка продукции | Размер, мм | Количество м² в рулоне | ||

|---|---|---|---|---|

| Длина | Ширина | Толщина | ||

| МБОР-5 | 30000 | 1500 | 5 | 45 |

| МБОР-8 | 20000 | 1500 | 8 | 30 |

| МБОР-10 | 16000 | 10 | 24 | |

| МБОР-13 | 10000 | 13 | 15 | |

| МБОР-16 | 10000 | 16 | 15 | |

| МБОР-С-5 | 30000 | 1500 | 5 | 45 |

| МБОР-С2-5 | 30000 | 1500 | 5 | 45 |

| МБОР-5Ф | 30000 | 1500 | 5 | 45 |

| МБОР-8Ф | 20000 | 8 | 30 | |

| МБОР-10Ф | 16000 | 10 | 24 | |

| МБОР-13Ф | 10000 | 13 | 15 | |

| МБОР-16Ф | 10000 | 16 | 15 | |

| МБОР-20Ф | 8000 | 20 | 12 | |

Плотность

МБОР без обкладочного материала

| Марка материала | Плотность, кг/м³ | Поверхностная плотность, г/м² |

|---|---|---|

| МБОР-5 | 100 | 500 |

| МБОР-8 | 100 | 800 |

| МБОР-10 | 100 | 1000 |

| МБОР-13 | 110 | 1400 |

| МБОР-16 | 110 | 1700 |

| МБОР-20 | 110 | 2100 |

МБОР фольгированный

| Марка материала | Поверхностная плотность, г/м² |

|---|---|

| МБОР-5Ф | 615 |

| 915 | |

| МБОР-10Ф | 1115 |

| МБОР-13Ф | 1515 |

| МБОР-16Ф | 1815 |

| МБОР-20Ф | 2215 |

МБОР в обкладке стеклотканью

| Марка материала | Поверхностная плотность, г/м² |

|---|---|

| МБОР-С-5 | 625 |

| МБОР-С-8 | 925 |

| МБОР-С-10 | 1125 |

| МБОР-С-13 | 1525 |

| МБОР-С-16 | 1825 |

Пожаробезопасность

Материалы МБОР относятся к группе негорючих материалов (НГ).

Класс пожарной опасности КМ0.

Температура применения:

от -200 до +900°С

Теплотехнические характеристики

| Материал |

Теплопроводность, Вт/(м*К), не более |

||

|---|---|---|---|

| λ25 | λ125 | λ300 | |

| МБОР | 0,033 | 0,051 | 0,09 |

Звукопоглощение

| Марка материала | Индекс звукопоглощения,αw | Индекс изоляции воздушного шума, Rw, дБ |

|---|---|---|

| МБОР-5 | 0,40 | 28 |

| МБОР-16 | 0,50 | 30 |

| МБОР-5Ф | 0,15 | 29 |

| МБОР-16Ф | 0,35 | 31 |

| МБОР-С-5 | 0,35 | 28 |

| МБОР-С-16 | 0,50 | 30 |

Влагостойкость

Влажность по массе, не более 2%

Коэффициент фильтрации

При толщине 5 мм в зависимости от марки покрывного материала — 0,05-0,09 м/с.

Каталог технической изоляции ТИЗОЛ 2018.pdfЛистовка МБОР и МПБ.pdfПрайс-лист ОГНЕЗАЩИТА ТИЗОЛ ЕТ ВЕНТ от 09.01.2019.pdf

Огнезащитный базальтовый фольгированный рулонный материал мбор-5ф купите в Екатеринбурге – цена от 154 ₽/м2 в розницу

Толщина:

{{at}}

| Товар | Розничная цена | |||||

|---|---|---|---|---|---|---|

{{pt_js. cdpl_kolvo_val_or_minus}} cdpl_kolvo_val_or_minus}} | {{pt_js.cdpl_cost_str}} {{pt_js.cdpl_cost_spravka_str}} | |||||

Описание Характеристики Монтаж Аксессуары

Материал базальтовый огнезащитный рулонный толщиной 5 мм с покрытием из алюминиевой фольги. Холст из базальтовых супертонких волокон без связующего скреплен вязально-прошивным способом. Экологически чистый материал. Не содержит и не выделяет вредных веществ даже под воздействием высоких температур. Не горит. Температура плавления волокон свыше +1000˚С. Используется для ТЭЦ, ГРЭС, АЭС, аэропортов, судостроения, морских портов и объектов повышенной пожарной безопасности. Если вам сложно самостоятельно рассчитать необходимое количество рулона, обращайтесь в WhatsApp за консультацией. Наш менеджер поможет вам подобрать и купить МБОР-5Ф.

Холст из базальтовых супертонких волокон без связующего скреплен вязально-прошивным способом. Экологически чистый материал. Не содержит и не выделяет вредных веществ даже под воздействием высоких температур. Не горит. Температура плавления волокон свыше +1000˚С. Используется для ТЭЦ, ГРЭС, АЭС, аэропортов, судостроения, морских портов и объектов повышенной пожарной безопасности. Если вам сложно самостоятельно рассчитать необходимое количество рулона, обращайтесь в WhatsApp за консультацией. Наш менеджер поможет вам подобрать и купить МБОР-5Ф.

Системы комплексной огнезащиты воздуховодов «Triumf Complex Vent»

| Предел огнестойкости ЕТ, мин | 30 | 60 |

|---|---|---|

| Толщина металла, мм, не менее | 0,8 | 0,8 |

| Расход МБОР-5Ф на 1 м2 изолируемой поверхности, м2 | 1,1 | 1,1 |

| Расход Триумф на 1 м2 изолируемой поверхности толщина слоя, мм расход, кг |

0,4 0,6 |

0,6 0,8 |

Системы комплексной огнезащиты воздуховодов «Triumf Complex Met»

| Предел огнестойкости R, мин | 45 | 60 |

|---|---|---|

| Приведённая толщина металла не менее, мм | 3,4 | 3,4 |

| Расход МБОР-5Ф на 1 м2 изолируемой поверхности, м2 | 1,1 | 1,1 |

| Расход ТРИУМФ на 1 м2 изолируемой поверхности толщина слоя, мм расход, кг |

1,0 1,6 |

1,0 1,8 |

Долговечность, многофункциональность и выгодная цена материала МБОР 5Ф делает его одним из самых востребованных материалов среди актуальных средств огнезащиты и теплоизоляции.

| Показатель | Значение |

|---|---|

| Плотность, кг/м3 | 100 |

| Поверхностная плотность, г/м2 | 615 |

| Индекс звукопоглащения, αw** | 0,15 |

| Влажность по массе, %, не более | 2 |

|

Теплопроводность, Вт/(м×К) |

|

**Акустические показатели указаны на основании отчета по акустическим испытаниям МБОР от ИЛ ОАО «НИИБТМЕТ».

Инструкция по монтажу МБОР-Ф

- Очистить изолируемую поверхность от грязи и масел.

- Раскроить материал с учётом нахлёста 50–100 мм.

- Тщательно перемешать клеящую смесь ТРИУМФ.

- Шпателем или кистью нанести на подготовленную поверхность ровным слоем.

- Наклеить МБОР по влажному слою мастики.

- Нахлёст промазать мастикой между слоями.

- Прокатать валиком по мату.

- Все стыки проклеить алюминиевым скотчем.

Странные и чудесные свойства базальтового волокна

Не совсем микроскопические нити базальтового волокна создаются путем нагревания базальта, обычной вулканической породы до 1500°C, и пропускания расплавленной породы через тонкое сопло. Полученный материал обычно либо вплетают в термостойкую ткань, либо используют для армирования материалов. При использовании для армирования полимеров полученный материал дешевле углеродного волокна и прочнее стекловолокна. Однако группа ученых во главе с профессором Пэн-Ченг Ма из Синьцзянского технического института физики и химии изучает более интересные области применения базальтового волокна, в том числе то, как его можно использовать для блокировки электромагнитного излучения, очистки разливов нефти, обнаружения структурных повреждений. из армированных полимеров и, возможно, даже станет предпочтительным материалом для изготовления лунной базы.

из армированных полимеров и, возможно, даже станет предпочтительным материалом для изготовления лунной базы.

Знаете ли вы, что есть камень, который можно превратить в волокна, достаточно прочные для изготовления ткани? Нет, я не вру: базальт, вещество, из которого состоит более 90% всех вулканических пород, можно расплавить и переработать в волокна.

Интерес к материалам из базальтового волокна в 1960-х годах был кратковременным, в основном вокруг богатых базальтом регионов США и Советского Союза. Считалось, что эти тканые нити, сделанные из камня, можно использовать в качестве армирования пластмасс, что значительно улучшит характеристики соответствующих композитов. Но к 19Интерес к 70-м годам угас, и от базальтового волокна почти отказались в пользу стекловолокна и углеродного волокна.

Это волокно переживает возрождение в последние годы благодаря его превосходным механическим свойствам по сравнению со стекловолокном и низкой цене по сравнению с углеродным волокном, а также его безвредности для окружающей среды. Поэтому неудивительно, что базальтовое волокно нашло различные применения в транспорте, строительстве и других областях, чаще всего в качестве армирующего материала для пластика и бетона. Базальтовое волокно также может похвастаться экологически чистым производством и легкой переработкой, высокой устойчивостью к химическим веществам и широким диапазоном рабочих температур, что делает его подходящим в качестве безопасной замены асбесту.

Поэтому неудивительно, что базальтовое волокно нашло различные применения в транспорте, строительстве и других областях, чаще всего в качестве армирующего материала для пластика и бетона. Базальтовое волокно также может похвастаться экологически чистым производством и легкой переработкой, высокой устойчивостью к химическим веществам и широким диапазоном рабочих температур, что делает его подходящим в качестве безопасной замены асбесту.

Под нагрузкой: поиск лучшего базальта

Несмотря на недавний интерес, исследования, направленные на улучшение свойств базальтовых волокон, едва ли многочисленны по сравнению с обилием информации, связанной с их аналогами: материалами из стекловолокна и углеродного волокна. Исследовательская группа под руководством профессора Пэн-Чэн Ма из Синьцзянского технического института физики и химии Китайской академии наук является одной из исследовательских групп, продвигающих прогресс в этой области.

Одним из неизвестных, касающихся базальтового волокна, является то, как контролировать его прочность на растяжение. Производимое базальтовое волокно, как правило, имеет более низкую прочность на разрыв, чем теоретически должно быть. Считается, что этот эффект возникает из-за дефектов, таких как микроскопические царапины, кристаллы и пустоты, но что вызывает образование этих дефектов?

Производимое базальтовое волокно, как правило, имеет более низкую прочность на разрыв, чем теоретически должно быть. Считается, что этот эффект возникает из-за дефектов, таких как микроскопические царапины, кристаллы и пустоты, но что вызывает образование этих дефектов?

В 2019 году группа профессора Ма опубликовала статью, в которой установила связь между химическим составом базальтовых волокон и их механическими свойствами. Сравнив образцы семи различных базальтовых волокон, произведенных китайскими производителями, команда обнаружила, что химический состав на самом деле оказывает доминирующее влияние на прочность на растяжение.

Поскольку базальтовое волокно изготавливается непосредственно из базальтовой породы, отрегулировать его так же просто, как тщательно подобрать базальт с правильным составом. Базальт может различаться по составу, но в основном состоит из смеси оксидов кремния, железа, алюминия, кальция и магния. Команда Ма обнаружила, что базальт с более высоким содержанием Al 2 O 3 привело к получению волокон с более высокой прочностью на растяжение. Они также обнаружили, что волокна с большим количеством Fe 2+ и меньшим количеством Fe 3+ обладают лучшими свойствами, которые можно контролировать, выполняя производственный процесс в инертной атмосфере. В обоих случаях можно было наблюдать микроструктурные дефекты этих композиционных изменений с помощью электронной микроскопии.

Команда Ма обнаружила, что базальт с более высоким содержанием Al 2 O 3 привело к получению волокон с более высокой прочностью на растяжение. Они также обнаружили, что волокна с большим количеством Fe 2+ и меньшим количеством Fe 3+ обладают лучшими свойствами, которые можно контролировать, выполняя производственный процесс в инертной атмосфере. В обоих случаях можно было наблюдать микроструктурные дефекты этих композиционных изменений с помощью электронной микроскопии.

Группа также обнаружила, что пропитка — вещество, наносимое на волокна после изготовления — может защитить конструкции, буквально заполняя микротрещины и царапины на поверхности этих волокон, тем самым повышая прочность базальтового волокна.

Завод по прядению волокна.Обнаружение структурных повреждений

Команда профессора Ма также внесла ценный вклад в некоторые из наиболее уникальных свойств базальтового волокна. В исследовании 2017 года они нанесли тонкий слой нанокомпозитов на основе углерода на поверхность базальтовых волокон с помощью процесса химического осаждения из паровой фазы. Базальтовое волокно обычно обладает электроизоляционными свойствами, но, нанеся тонкий слой углерода на поверхность нити из базальтового волокна и внедрив ее в полимер, команда Ма обнаружила, что углеродный слой позволяет нити проводить электричество.

Базальтовое волокно обычно обладает электроизоляционными свойствами, но, нанеся тонкий слой углерода на поверхность нити из базальтового волокна и внедрив ее в полимер, команда Ма обнаружила, что углеродный слой позволяет нити проводить электричество.

Этот материал также проявлял эффект, известный как пьезосопротивление, т. е. сопротивление материала менялось по мере того, как материал подвергался деформации, что, как считается, было результатом разрыва волокон в материале. Это интригующее свойство может означать, что базальтовые волокна с углеродным покрытием можно использовать как для усиления, так и для контроля структурных повреждений в композитах.

ЭМ-экранирование с помощью нанотрубок

В другом исследовании группа Ма разработала метод выращивания углеродных нанотрубок непосредственно на поверхности ткани из базальтового волокна. Путем наслоения полученного материала и отверждения слоев в многослойную ткань команда создала материал с превосходными свойствами электромагнитного экранирования.

Углеродные нанотрубки составляют большую часть электромагнитного экранирования, но известно, что нанотрубки сами по себе трудно равномерно распределить по полимеру, поскольку они склонны слипаться. Синтезируя нанотрубки непосредственно на базальтовых волокнах, профессор Ма и его команда смогли решить эту проблему: поскольку нанотрубки прикреплены к большим базальтовым волокнам, они не могут повторно агломерироваться во время обработки нанокомпозитов.

«Сейчас команда рассматривает более амбициозное применение базальтового волокна для строительства лунной базы».

Возможное применение: утилизация разливов нефти

Другое исследование, проведенное в 2019 году, подтвердило возможность создания супергидрофильного вещества из базальтового волокна. Супергидрофильные материалы характеризуются тем, как они взаимодействуют с водой: когда вода встречается с их поверхностью, а не образует капли, вода растекается в виде тонкой пленки. Поэтому эти материалы очень желательны для разделения смесей нефти и воды. Материал был создан путем покрытия базальтовых волокон натуральным продуктом, извлеченным из глюкоманнана конжака, водорастворимого материала, полученного из корней слоновьего батата, который используется для приготовления тофу.

Материал был создан путем покрытия базальтовых волокон натуральным продуктом, извлеченным из глюкоманнана конжака, водорастворимого материала, полученного из корней слоновьего батата, который используется для приготовления тофу.

Под водой этот материал показал себя суперолеофобным, что означает, что он очень эффективно отталкивает масла, в то же время впитывая воду. Кроме того, материал не подвергался воздействию агрессивных кислотных или щелочных жидкостей, а это означает, что он может работать в суровых условиях — потенциально даже в качестве барьерного материала, используемого для локализации и очистки разливов нефти. Самое главное, этот материал экономичен и экологичен: он намного дешевле, чем дорогие альтернативы на основе наночастиц, и сделан из растений и камней.

В поисках Луны

Совсем недавно команда искала более амбициозные варианты применения материалов из базальтового волокна. Учитывая высокую стоимость отправки материалов в космос, очень желательно иметь возможность строить из местных материалов, если людям когда-нибудь удастся обустроить постоянное место жительства на Луне. Учитывая, что базальт встречается по всей Луне, группе профессора Ма было интересно узнать, можно ли обработать лунный камень для создания непрерывного базальтового волокна для использования в строительстве лунной базы.

Учитывая, что базальт встречается по всей Луне, группе профессора Ма было интересно узнать, можно ли обработать лунный камень для создания непрерывного базальтового волокна для использования в строительстве лунной базы.

Команда использовала имитатор лунного грунта, который, как они подтвердили, имел сходный химический состав с базальтом, обнаруженным на Земле. Расплавив и вращая имитатор лунного грунта, команда подтвердила, что лунный грунт можно эффективно преобразовать в непрерывное волокно с пределом прочности на разрыв более 1400 МПа, сравнимым с прочностью коммерческих базальтовых волокон, найденных на Земле.

Какие отрасли больше всего выиграют от усовершенствования материалов из базальтового волокна?

Базальтовое волокно используется в транспортной, строительной и композитной промышленности. Ожидается, что он станет идеальным материалом для строительства многофункциональной лунно-марсианской базы для исследования дальнего космоса.

Ссылки

- Cai, DL & Ma, PC (2019).

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6.

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6. - Чанг, Си Юэ, С Хао, Би Син, Д и Ма, ПК (2020). Прямой рост углеродных нанотрубок на базальтовом волокне для защиты от электромагнитных помех. Углерод , 167, 31–39.

- Хао, Б. Фёрстер, Т. Мэдер, Э. и Ма, ПК. (2017). Модификация базальтового волокна с использованием пиролитического углеродного покрытия для сенсорных приложений. Композиты Часть A: Прикладная наука и производство , 101, 123–128.

- Син, Д Си, XY и Ма, ПК (2019). Факторы, определяющие предел прочности базальтового волокна. Композиты Часть A: Прикладная наука и производство , 119, 127–133.

- Xing, D Xi, XY Guo, ZS Yue, X Hao, B Liang, CG Gu, YZ Chen, T Wang, R & Ma, PC (2020). Изучение возможности изготовления непрерывного волокна с использованием имитатора лунного грунта.

Scientia Sinica Technologica , 50, 1625–1633.

Scientia Sinica Technologica , 50, 1625–1633.

DOI

10.26904/RF-138-1776309329

Цели исследования

Этот проект направлен на разработку базальтового волокна с высокими эксплуатационными характеристиками, способ повысить техническую ценность волокнистого материала с помощью инновационной концепции.

Финансирование

Программа Western Light Китайской академии наук (проект №: 2019-JCTD-001), директор Фонда XTIPC-CAS (№ гранта: 2016PY005)

Сотрудники

- Профессор Ичжуо Гу, Бейханский университет, Китай

- Профессор Тао Чен, Нинбоский институт технологии и инженерии материалов, Китайская академия наук, Китай

- Г-н Руи Ван (генеральный директор), CAS-Realnm Separation Science and Technology Company, Китай

- Профессор Эдит Мэдер и доктор Кристина Шеффлер, Лейбниц

- Д-р Сергей Гутников и профессор Богдан Лазоряк, Московский государственный университет имени М.

В. Ломоносова, Россия

В. Ломоносова, Россия

Bio

Пэн-Чэн Ма в настоящее время является профессором Синьцзянского технического института физики и химии Китайской академии наук (XJIPC-CAS). Его исследования сосредоточены на полимерных композитах/нанокомпозитах, науке о волокнах и технологии. Он является членом Королевского химического общества (Великобритания) и Гумбольдта (Германия), а также молодым ученым, спонсируемым Китайским обществом композитных материалов.

Peng-Cheng Ma Контактное лицо

Синьцзянский технический институт физики и химии

Китайская академия наук

No. 40–1, South Beijing Road, Urumqi 830011, China

E: [email protected]. ac.cn

T: 86-991-6992225

W: http://people.ucas.ac.cn/~mapc

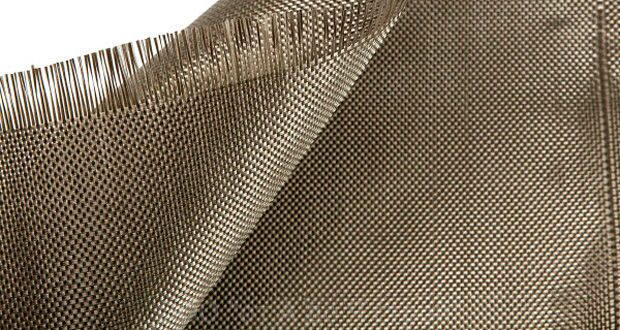

Ткани — Basalt Fiber Tech Products

Базальтовые ткани производятся для конструкционных, электротехнических и специализированных целей.

Общее описание:

Базальтовые ткани строительного назначения пригодны для изготовления конструкционных базальтопластиков на основе различных термореактивных вяжущих (например, методом выкладки). Из этих материалов можно производить детали автомобилей, самолетов, кораблей и бытовую технику. В случае предварительной металлизации тканей полученный базальтопластик приобретает экранирующие свойства от электромагнитного излучения. Также базальтовые ткани могут использоваться в качестве основы при изготовлении мягких и жестких кровель. Базальтовые ткани электротехнического назначения используются как основа для производства изоляционных материалов. Эти материалы используются в производстве материалов для печатных плат для электроники и электротехники. Они обладают превосходными свойствами по сравнению с аналогичными обычными компонентами из стекловолокна. Ткани общего назначения используются, например, в пожарных войлоках для тушения чрезвычайно сложных пожаров, возникающих в результате воспламенения легковоспламеняющихся жидкостей, в частности бензина. Применение в промышленных вентиляторах вставок из негорючей базальтовой ткани повышает их пожарную безопасность, а также огнестойкость вентиляционных систем.

Из этих материалов можно производить детали автомобилей, самолетов, кораблей и бытовую технику. В случае предварительной металлизации тканей полученный базальтопластик приобретает экранирующие свойства от электромагнитного излучения. Также базальтовые ткани могут использоваться в качестве основы при изготовлении мягких и жестких кровель. Базальтовые ткани электротехнического назначения используются как основа для производства изоляционных материалов. Эти материалы используются в производстве материалов для печатных плат для электроники и электротехники. Они обладают превосходными свойствами по сравнению с аналогичными обычными компонентами из стекловолокна. Ткани общего назначения используются, например, в пожарных войлоках для тушения чрезвычайно сложных пожаров, возникающих в результате воспламенения легковоспламеняющихся жидкостей, в частности бензина. Применение в промышленных вентиляторах вставок из негорючей базальтовой ткани повышает их пожарную безопасность, а также огнестойкость вентиляционных систем. Стоимость базальтовых тканей значительно ниже аналогичных материалов. Негорючие свойства базальтовых тканых материалов позволяют им противостоять огню в течение длительного времени, что делает базальтовые ленты эффективными в качестве сверхтонкой стойкой изоляции для электрических кабелей и подземных каналов. Рукава из базальтовой ткани могут быть полезны для армирования кабелей, ремонта внутренней и внешней поверхности труб и трубопроводов. Большинство тканей изготавливаются путем переплетения или вязания нитей. Нетканые материалы изготавливаются путем склеивания или валяния волокон. Внешний вид, свойства и конечное использование ткани могут зависеть от того, как она была изготовлена.

Стоимость базальтовых тканей значительно ниже аналогичных материалов. Негорючие свойства базальтовых тканых материалов позволяют им противостоять огню в течение длительного времени, что делает базальтовые ленты эффективными в качестве сверхтонкой стойкой изоляции для электрических кабелей и подземных каналов. Рукава из базальтовой ткани могут быть полезны для армирования кабелей, ремонта внутренней и внешней поверхности труб и трубопроводов. Большинство тканей изготавливаются путем переплетения или вязания нитей. Нетканые материалы изготавливаются путем склеивания или валяния волокон. Внешний вид, свойства и конечное использование ткани могут зависеть от того, как она была изготовлена.

Усовершенствованные ткани из базальтового волокна обладают особыми свойствами и могут формоваться вместе с другими тканями, чтобы получить точный результат, который вам нужен в следующих технологических процессах: Нажмите на процесс, чтобы узнать больше о нем.

- Пултрузия

- Препреги

- SMC и BMC

- Ручная укладка

- Трансферное формование смолы

- Полимерная пленка Interleave

- Вакуумная инфузия

Гладкие ткани, как правило, наименее податливы, но они также и наиболее стабильны.

Описание:

Полотняное переплетение является наиболее простым и наиболее часто используемым рисунком переплетения. В этом типе переплетения нити основы и утка перекрещиваются попеременно. Гладкие тканые ткани, как правило, наименее податливы, но они также наиболее стабильны.

Наша номенклатура полотняного переплетения — FPL-#gsm, где F означает ткани, а PL — полотняное переплетение. После дефиса следует вес ткани в граммах на квадратный метр (г/м³ или кв.м). Наши однотонные ткани доступны плотностью от 150 г/м³ до 800 г/м³

Плетение:

В полотняном переплетении каждое волокно основы проходит попеременно под и над каждым волокном утка. Ткань симметричная, с хорошей стабильностью и умеренной пористостью. Тем не менее, это наиболее трудно драпируемое плетение, а высокий уровень извитости волокон придает относительно низкие механические свойства по сравнению с другими стилями плетения. С крупными волокнами (хай-текс) этот стиль плетения дает чрезмерную извитость, и поэтому его, как правило, не используют для очень тяжелых тканей.

Как вы можете видеть в Stitch Zoom, полотняное переплетение легко распознать по квадратам, образованным перекрывающими друг друга тканями.

Масштаб стежка:

Загрузить техпаспорт

Загрузить полотняное переплетение FPL-150/200 Технический паспорт в формате .PDF: Загрузить полотняное переплетение FPL-400/600/800 Технический паспорт в формате .PDF: Download Plain Weave Material Safety Data Sheet — MSDS in .PDF: Download our Basalt Continuous Filaments Sizing List in .PDF:

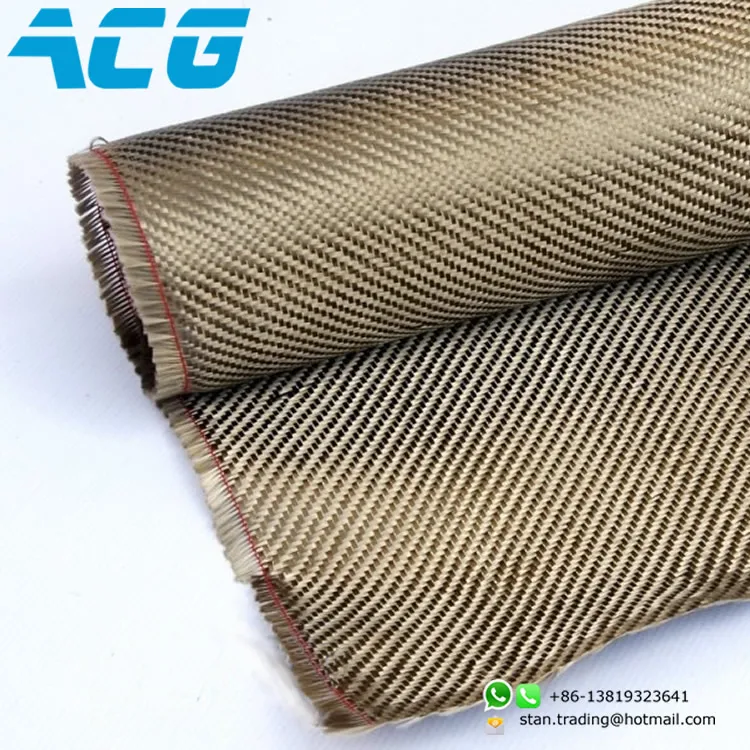

Каждый конец плавает как минимум в двух или более последовательных пиках

Описание:

Саржевое переплетение — это основное переплетение, характеризующееся диагональным ребром или саржевой линией.

Каждый конец проходит по крайней мере над двумя или более последовательными нитей, что позволяет использовать большее количество нитей на единицу площади, чем при полотняном переплетении, при этом не теряя при этом значительной стабильности ткани. Этот тип ткани выглядит иначе с одной стороны, чем с другой.

Каждый конец проходит по крайней мере над двумя или более последовательными нитей, что позволяет использовать большее количество нитей на единицу площади, чем при полотняном переплетении, при этом не теряя при этом значительной стабильности ткани. Этот тип ткани выглядит иначе с одной стороны, чем с другой.Наша номенклатура саржевого переплетения FPL-#gsm, где F означает ткани, а TW саржевое переплетение. После дефиса следует вес ткани в граммах на квадратный метр (г/м³ или кв.м). Наши саржевые ткани доступны в весе от 150 г/м³ до 370 г/м³

Плетение:

В саржевом переплетении каждое волокно основы проходит попеременно под и над каждым волокном утка. Ткань симметричная, с хорошей стабильностью и умеренной пористостью. Тем не менее, это наиболее трудно драпируемое плетение, а высокий уровень извитости волокон придает относительно низкие механические свойства по сравнению с другими стилями плетения. С крупными волокнами (хай-текс) этот стиль плетения дает чрезмерную извитость, и поэтому его, как правило, не используют для очень тяжелых тканей.

Как вы можете видеть в Stitch Zoom, саржевое переплетение легко распознать по ступенькам, образованным наложением тканей друг на друга.

Масштаб стежка:

Загрузить техпаспорт

Скачать Twill Weave FTW-220/270/370 Технический паспорт в формате .PDF: Скачать Twill Weave Паспорт безопасности материала — MSDS в формате .PDF: Загрузите наши базальтовые непрерывные нити Список размеров в формате .PDF:

Каждый конец плавает как минимум в двух или более последовательных пиках

Описание:

Двухосная ткань (0° и 90°), изготовленная путем сшивания двух слоев, отличается от тканой ткани (0° и 90°). Простроченные биаксиальные ткани представляют собой неизвитые ткани, что означает, что ровницы не будут переплетаться как тканые ткани.

Тканевый композит имеет тенденцию разрушаться при высокой усталости из-за смятия. Эта сшитая двунаправленная ткань позволяет избежать проблем и обеспечивает отличную устойчивость к усталости.

Тканевый композит имеет тенденцию разрушаться при высокой усталости из-за смятия. Эта сшитая двунаправленная ткань позволяет избежать проблем и обеспечивает отличную устойчивость к усталости.Извитость ткани также имеет тенденцию распрямляться под нагрузкой, уменьшая жесткость или модуль. Еще одним недостатком тканого полотна являются неровности или выступы, которые естественным образом возникают из-за переплетения. Когда ламинат укладывается в форму, а смола раскатывается или прокатывается, эти вершины повреждаются, а волокна ломаются. Более того, когда поверхность закончена, ее приходится шлифовать, что снова повреждает эти выступы и пучки волокон. Биаксиальная ткань, как правило, имеет меньше высоких точек и, следовательно, меньше повреждается в процессе строительства. Наша ткань имеет то, что известно как двойное смещение +45°/-45°. Это означает, что волокна повернуты под углом 45° относительно вертикали и горизонтали.

Плетение:

Прямые, плоские пути пучков волокон в биаксиальной системе обеспечивают большую прочность и жесткость.

Укладывая прямые, плоские волокна непосредственно в соответствии с нагрузкой, волокна будут сопротивляться растяжению и разрыву сразу и со 100% своей прочности. Биаксиальный также имеет большее количество волокон, чем тканый. Это имеет три преимущества. Во-первых, больше волокон означает большую прочность. Во-вторых, более высокая концентрация волокна означает меньшее количество матрицы (смолы) и, следовательно, гораздо менее хрупкий ламинат. В-третьих, меньше матрицы (смолы) означает меньший вес. Таким образом, в дополнение к фундаментальным физическим преимуществам биаксиального волокна мы получаем вторичные преимущества: большее содержание волокон, большую ударопрочность и меньший вес.

Укладывая прямые, плоские волокна непосредственно в соответствии с нагрузкой, волокна будут сопротивляться растяжению и разрыву сразу и со 100% своей прочности. Биаксиальный также имеет большее количество волокон, чем тканый. Это имеет три преимущества. Во-первых, больше волокон означает большую прочность. Во-вторых, более высокая концентрация волокна означает меньшее количество матрицы (смолы) и, следовательно, гораздо менее хрупкий ламинат. В-третьих, меньше матрицы (смолы) означает меньший вес. Таким образом, в дополнение к фундаментальным физическим преимуществам биаксиального волокна мы получаем вторичные преимущества: большее содержание волокон, большую ударопрочность и меньший вес.Напротив, извитость пучков волокон в ткани приводит к перепадам напряжений в пучках волокон и снижению общей прочности. Когда волокна изгибаются (как в тканых тканях), они имеют тенденцию ломаться, ослабляя композит.

Как вы можете видеть в Stitch Zoom, биаксиальный размер имеет два размера, переплетенных линией стежка.

Масштаб стежка:

Загрузить техпаспорт

Скачать био-осевое переплетение FTW-400/600/800 Технический лист данных в .pdf: Скачать биососные . Загрузите наши базальтовые непрерывные нити Список размеров в формате .PDF:

Каждый конец плавает как минимум в двух или более последовательных пиках

Описание:

Триаксиальные ткани представляют собой трехслойную конструкционную ткань, существует два стиля трехосной ткани: одна имеет ориентацию волокон (+45°/90°/-45°), а другая имеет ориентацию волокон (0°/ +45°/-45°). Трехосные ткани используются для высокопрочного применения, и эта ткань может быть изготовлена с максимальной плотностью 3000 г/м².

Эта ткань дает строителям возможность контролировать концентрацию волокна в тех местах, где это необходимо.

Волокна 0° или 90° повышают прочность корпуса, а волокна 45° добавляют дополнительную поперечную распорку и устойчивость к кручению.

Волокна 0° или 90° повышают прочность корпуса, а волокна 45° добавляют дополнительную поперечную распорку и устойчивость к кручению.Плетение:

Эта трехслойная ткань состоит из ровингов Basfiber ® , уложенных параллельно по оси -45°, +45° и 0° или 90°. Ось 0° или 90° обычно содержит примерно 30 % содержания волокна, но также доступно 50 % содержания волокна в этом направлении. Легкая строчка удерживает эти волокна вместе и параллельно в каждом слое. Этот шов не является структурным.

Как вы можете видеть в Stitch Zoom, трехосная ткань выглядит по-разному с одной и с другой стороны.

Масштаб стежка:

Загрузить техпаспорт

Скачать триасиальное переплетение FTA-904 Технические данные в. Базальтовые непрерывные нити Список размеров в формате .PDF:

Отказ от ответственности: Эти данные предлагаются исключительно в качестве ориентира при выборе арматуры. Информация, содержащаяся в этой публикации, основана на реальных лабораторных данных и опыте полевых испытаний. Мы считаем эту информацию надежной, но не гарантируем ее применимость к процессу пользователя и не берем на себя никакой ответственности, вытекающей из ее использования или производительности. Пользователь, принимая описанные здесь продукты, соглашается взять на себя ответственность за тщательное тестирование любого приложения для определения его пригодности перед запуском в производство. Пользователю важно определить свойства собственных коммерческих составов при использовании той или иной арматуры.

Информация, содержащаяся в этой публикации, основана на реальных лабораторных данных и опыте полевых испытаний. Мы считаем эту информацию надежной, но не гарантируем ее применимость к процессу пользователя и не берем на себя никакой ответственности, вытекающей из ее использования или производительности. Пользователь, принимая описанные здесь продукты, соглашается взять на себя ответственность за тщательное тестирование любого приложения для определения его пригодности перед запуском в производство. Пользователю важно определить свойства собственных коммерческих составов при использовании той или иной арматуры.

Что такое базальтовое волокно — Технология базальтового волокна

От вулканической лавы до передового композита.

От лавы к камню

Базальт — тип магматической породы, образовавшейся в результате быстрого остывания лавы на поверхности планеты. Это самая распространенная горная порода в земной коре. Характеристики базальтовой породы варьируются в зависимости от источника лавы, скорости охлаждения и исторического воздействия элементов. Высококачественные волокна изготавливаются из базальтовых месторождений с однородным химическим составом.

Высококачественные волокна изготавливаются из базальтовых месторождений с однородным химическим составом.

Миллионы лет назад извержения в центре Земли выбросили огромное количество лавы на поверхность планеты. В контакте с атмосферой лава остыла, создав первые континенты на планете, Пангею. Позже новые извержения и еще неизвестные феномены раскололи первый континент в сегодняшнем строении.

Земная мантия имеет тонкий слой, называемый сферой, эта тонкая лава при контакте с поверхностями создаст базальтовую скалу, во многих местах на земле можно найти большие каньоны и естественные скульптуры, сделанные из базальта природой, в результате долгих лет стабилизации температуры и давления в центре земли.

Несмотря на то, что качественный базальт можно найти в изобилии в природе, вулканы продолжают выбрасывать тонны лавы в земную атмосферу, что укрепило представление о Advanced Basalt Fiber как о высокотехнологичном и экологически чистом композите.

От камня к волокну

Процесс производства волокон из базальта основан на отборе наиболее богатых химическими свойствами базальтовых пород с использованием тестов на качество, дроблении пород и плавлении до высоких температур. Расплавленный базальт падает из определенного расчетного отверстия, где его температура постепенно снижается, образуя пряжу, толщина которой уменьшается в процессе охлаждения, где она скатывается в ровинг.

Непрерывное базальтовое волокно — это сокращение от CBF, в котором в качестве сырья используется природная вулканическая порода и помещается в печь под 1450P0P-1500P0P после измельчения в мощность, а затем производится платино-родиевая нить для волочения. ламинат. По сравнению с углеродным волокном, арамидное волокно и (UHMWPE) имеют много уникальных преимуществ. Такие как физические свойства, высокая термостойкость, непрерывная работа от -269P0P до 700PP, хорошая кислото- и щелочестойкость, хорошая стойкость к ультрафиолетовому излучению, низкая гигроскопичность, стойкость к окружающей среде и звукоизоляция, способность к фильтрации при высоких температурах, радиация сопротивление и превосходное волн-адсорбция и волн-проникновение и так далее. Многие виды композитов, которые используют базальтовое волокно в качестве армированного материала, могут использоваться во многих областях, таких как пожарная безопасность, защита окружающей среды, аэрокосмическая промышленность, вооружение, производство автомобилей и судов, инфраструктурные материалы и так далее.

Многие виды композитов, которые используют базальтовое волокно в качестве армированного материала, могут использоваться во многих областях, таких как пожарная безопасность, защита окружающей среды, аэрокосмическая промышленность, вооружение, производство автомобилей и судов, инфраструктурные материалы и так далее.

Измельченный базальтовый камень является единственным сырьем, необходимым для производства волокна. Это непрерывное волокно, полученное путем вытягивания расплава изверженной базальтовой породы при температуре около 2700 ° F (1500 ° C). Хотя температура, необходимая для производства волокон из базальта, выше, чем у стекла, некоторые исследователи сообщают, что производство волокон из базальта требует меньше энергии за счет равномерности его нагрева.

От волокна к продуктам

Непрерывная базальтовая нить CBF, образующаяся в процессе плавления базальта, дает нам Первичные продукты линейка продуктов. Нить может быть намотана в три типа ровингов: собранный ровинг , прямой ровинг и ровинг пистолетный . Из рубленой пряжи мы производим рубленых нитей и из крученых нитей нашу крученую пряжу .

Из рубленой пряжи мы производим рубленых нитей и из крученых нитей нашу крученую пряжу .

| | ||||

Ровинг в сборе | Прямое перемещение | Ружейный ровинг | Рубленые пряди | Крученая пряжа |

От основных продуктов к передовым продуктам

Из наших основных продуктов мы производим наиболее востребованный на рынке Advanced Basfiber ® Продукты . Из ткацкого волокна мы разработали множество типов Ткани для неограниченного количества применений, а также ткани Ленты , с использованием квадратных пропитанных смолой нитей Армирующая сетка и холсты и из волокон игольного стежка, нашего нетканого материала .

| | |||

Ленты | Ткани | Нетканый материал | Армирующая сетка |

Сравнение с другими волокнами

По сравнению с углеродным и арамидным волокном имеет более широкий диапазон температур применения от -452°F до 1200°F (от -269°C до +650°C), более высокую стойкость к окислению, более высокую радиационную стойкость, более высокую прочность на сжатие, и более высокая прочность на сдвиг. (Обратите внимание, что температура применения FRP ограничена температурой стеклования матрицы, которая ниже температуры применения волокон.)

(Обратите внимание, что температура применения FRP ограничена температурой стеклования матрицы, которая ниже температуры применения волокон.)

Стекловолокно | Басфибер® | Углеродное волокно |

Базальтовое волокно является относительным новичком в производстве полимеров, армированных волокном (FRPs), и конструкционных композитов. Он имеет такой же химический состав, что и стекловолокно, но обладает лучшими прочностными характеристиками и, в отличие от большинства стеклянных волокон, обладает высокой устойчивостью к воздействию щелочей, кислот и солей, что делает его хорошим кандидатом для бетонных, мостовых и береговых конструкций.

Сравнительная таблица волокон

| Свойство | Единица измерения | Стекло | P-Арамид (кевлар) | Углерод | HM — Полиэтилен | Басфибер ® | Полиэстер | Металлы | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Е | С | ГС | ХМ | Алюминий | Титан | Сталь | ||||||

| Плотность | г/см 3 | 2,54 | 2,46 | 1,46 | 1,76 | 1,8 | 0,97 | 2,66 | 1,38 | 2,8 | 4,5 | 7,8 |

| Модуль упругости при растяжении | ГПа | 72 | 87 | 124 | 235 | 338 | 87 | 93 | 14 | 72 | 110 | 207 |

| Прочность на растяжение | МПа | 3400 | 4600 | 3600 | 3500 | 2480 | 2650 | 4500 | 1200 | 460 | 930 | 620 |

| Удельный модуль упругости | ГПа/г/см 3 | 28 | 35 | 85 | 133 | 188 | 90 | 35 | 10 | 26 | 24 | 27 |

| Удельная прочность | МПа/г/ 3 | 1340 | 1870 | 2480 | 1990 | 1380 | 2730 | 1692 | 870 | 164 | 205 | 80 |

| Удлинение при разрыве | % | 4,8 | 5,4 | 2 | 1,2 | 0,5 | 3,5 | 3. 1 1 | 13,5 | 8 | 16 | 23 |

| Коэф. теплового расширения | 10- 6 м/мК | 5 | 2,4 | -3,5 | -0,36 | -0,54 | -12 | 8 | 60 | 23,4 | 10,1 | 10,8 |

Когда он был разработан?

Производство волокон из базальта исследовалось во время холодной войны в Советском Союзе, и в тот же период в США проводились ограниченные коммерческие исследования и производство. Советы исследовали базальт как источник волокна для пуленепробиваемых тканей.

Здесь необходимо познакомить вас с историей исследования базальта. В 60-х годах 20 века Минобороны России дало команду на разработку базальтового волокна. Согласно сообщению новостей России 1973 года: широко использовалось базальтовое волокно, из которого выбирают природные руды, в основном это относится к сверхтонкой нити. В 60-70-е годы под руководством Минобороны России начались исследования и разработки Всероссийского стеклопластика и филиала Украинской академии стекловолокна. Для этого в Управлении промышленности строительных материалов Украины было создано специальное научно-исследовательское объединение теплостойкости и звукоизоляции BIEREQIE, основной обязанностью которого было исследование базальтового волокна и линии производства базальтовых изделий. Научная лаборатория союза приступила к разработке и исследованию базальтового волокна в 1972, которая в свое время разработала более 20 видов базальтового волокна по технологии производства.

В 60-70-е годы под руководством Минобороны России начались исследования и разработки Всероссийского стеклопластика и филиала Украинской академии стекловолокна. Для этого в Управлении промышленности строительных материалов Украины было создано специальное научно-исследовательское объединение теплостойкости и звукоизоляции BIEREQIE, основной обязанностью которого было исследование базальтового волокна и линии производства базальтовых изделий. Научная лаборатория союза приступила к разработке и исследованию базальтового волокна в 1972, которая в свое время разработала более 20 видов базальтового волокна по технологии производства.

В 1985 году исследования базальтовых волокон были завершены, и можно было начать промышленное производство. С момента успешного развития и массового производства базальтовых волокон в мире прошло около 20 лет.

В каких областях базальтовое волокно отлично себя зарекомендовало?

Узнав отличные характеристики, мы можем смело подсказать и применить их в разных областях. Как известно, ни одно волокно не является универсальным, включая высокотехнологичное волокно и любое другое волокно. То есть

Как известно, ни одно волокно не является универсальным, включая высокотехнологичное волокно и любое другое волокно. То есть Что бы ни было, то правильно Волокно

имеет свои особые характеристики и рынок применения. Какими свойствами обладает непрерывное базальтовое волокно? В общем, непрерывное базальтовое волокно – это своего рода зеленый промышленный материал 21 века. Он обладает хорошей комплексной производительностью и высокой экономической эффективностью. Что является другим волокном, за которым нельзя следовать.

За это непрерывное базальтовое волокно было награждено новым материалом 21 века. Непрерывное базальтовое волокно (CBF) представляет собой высокоэффективное неметаллическое неорганическое волокно, которое в последние годы изготавливается из природных вулканических пород (включая базальтовые породы, андезитовые породы и другие минеральные вещества), которые становятся все более популярными среди материалов. и клиентов из-за его комплексной производительности и рентабельности.

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6.

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6. Scientia Sinica Technologica , 50, 1625–1633.

Scientia Sinica Technologica , 50, 1625–1633. В. Ломоносова, Россия

В. Ломоносова, Россия

Каждый конец проходит по крайней мере над двумя или более последовательными нитей, что позволяет использовать большее количество нитей на единицу площади, чем при полотняном переплетении, при этом не теряя при этом значительной стабильности ткани. Этот тип ткани выглядит иначе с одной стороны, чем с другой.

Каждый конец проходит по крайней мере над двумя или более последовательными нитей, что позволяет использовать большее количество нитей на единицу площади, чем при полотняном переплетении, при этом не теряя при этом значительной стабильности ткани. Этот тип ткани выглядит иначе с одной стороны, чем с другой.

Тканевый композит имеет тенденцию разрушаться при высокой усталости из-за смятия. Эта сшитая двунаправленная ткань позволяет избежать проблем и обеспечивает отличную устойчивость к усталости.

Тканевый композит имеет тенденцию разрушаться при высокой усталости из-за смятия. Эта сшитая двунаправленная ткань позволяет избежать проблем и обеспечивает отличную устойчивость к усталости. Укладывая прямые, плоские волокна непосредственно в соответствии с нагрузкой, волокна будут сопротивляться растяжению и разрыву сразу и со 100% своей прочности. Биаксиальный также имеет большее количество волокон, чем тканый. Это имеет три преимущества. Во-первых, больше волокон означает большую прочность. Во-вторых, более высокая концентрация волокна означает меньшее количество матрицы (смолы) и, следовательно, гораздо менее хрупкий ламинат. В-третьих, меньше матрицы (смолы) означает меньший вес. Таким образом, в дополнение к фундаментальным физическим преимуществам биаксиального волокна мы получаем вторичные преимущества: большее содержание волокон, большую ударопрочность и меньший вес.

Укладывая прямые, плоские волокна непосредственно в соответствии с нагрузкой, волокна будут сопротивляться растяжению и разрыву сразу и со 100% своей прочности. Биаксиальный также имеет большее количество волокон, чем тканый. Это имеет три преимущества. Во-первых, больше волокон означает большую прочность. Во-вторых, более высокая концентрация волокна означает меньшее количество матрицы (смолы) и, следовательно, гораздо менее хрупкий ламинат. В-третьих, меньше матрицы (смолы) означает меньший вес. Таким образом, в дополнение к фундаментальным физическим преимуществам биаксиального волокна мы получаем вторичные преимущества: большее содержание волокон, большую ударопрочность и меньший вес.

Волокна 0° или 90° повышают прочность корпуса, а волокна 45° добавляют дополнительную поперечную распорку и устойчивость к кручению.

Волокна 0° или 90° повышают прочность корпуса, а волокна 45° добавляют дополнительную поперечную распорку и устойчивость к кручению.