Акварелла — Рецептуры ЛКМ

В комплект поставки оборудования, поставляемом Акварелла, входит исчерпывающий пакет технологической документации для производства водных ЛКМ.

Технология производства водно-дисперсионных красок

Технология производства готовых шпатлевок

Технология производства акриловых грунтовок

Примеры использования этикеток

С лабораторными диссольверами комплект документации не поставляется, с диссольверами остальных моделей, и линиями для производства ЛКМ документация поставляется согласно договору купли-продажи.

Проекты технических условий

- ТУ 2316-003-99799327-2010 «Краски водно-дисперсионные»

- ТУ 2316-002-99799327-2010 «Грунтовки водно-дисперсионные»

- ТУ 2242-004-99799327-2010 «Клей поливинилацетатный»

Наши технические условия с 2006 по 2010 год

Действительные технические условия с 2010 по настоящее время

Единый реестр технических условия (ТУ) ориентировочно будет введен в 2019 году. С 01.07.2019 вступает в силу национальный стандарт ГОСТ Р 1.18-2018 «Стандартизация в Российской Федерации. Реестр технических условий. Правила формирования, ведения и получения информации»

Акт о разрешении использования ТУ

Технологический регламент производства

Макеты этикеток

Рецептурные и технологические карты для производства грунтовок

- Грунтовка для внутренних работ укрепляющая обеспыливающая ВДАК-021У

- Грунтовка для внутренних работ укрепляющая для стен и потолков универсальная ВДАК-022У

- Грунтовка для внешних и внутренних работ укрепляющая универсальная ВДАК-023У

- Грунтовка для внешних работ укрепляющая, фасадная ВДАК-014У

- Грунтовка для внутренних работ глубокого проникновения обеспыливающая ВДАК-025Г

- Грунтовка для внутренних работ глубокого проникновения для стен и потолков универсальная ВДАК-026Г

- Грунтовка для внешних и внутренних работ глубокого проникновения универсальная ВДАК-027Г

- Грунтовка для внешних работ глубокого проникновения фасадная ВДАК-018Г

- Грунт-концентрат укрепляющий ВДАК-019У

- Грунт-концентрат глубокого проникновения ВДАК-020Г

Расшифровка аббревиатур—ВД водно-дисперсионная, АК полиакрилатная, первая цифра 0 обозначает грунтовку, вторая и последующие цифры обозначают внутризаводской номер рецептуры.

Визуально отличить укрепляющую грунтовку от грунтовки глубокого проникновения (т.н. праймера), легко можно по цвету. Укрепляющая грунтовка имеет молочно-белый цвет, в силу относительно больших размеров частиц стирол-акрилатной дисперсии, полностью рассеивающих свет.

Грунтовка глубокого проникновения —полупрозрачная, так как акриловая дисперсия, входящая в состав, имеет ультратонкие частицы, позволяющие праймеру глубоко проникать в поры материала, образуя эластичную мембрану на глубине до нескольких сантиметров.

Рецептурные и технологические карты для производства красок

- Краска стирол-акрилатная для наружных работ «Стандарт» ВД АК-11

- Краска стирол-акрилатная для наружных работ база В ВД АК-12

- Краска стирол-акрилатная для стен и потолков «Стандарт» ВД АК-23

- Краска стирол-акрилатная для стен и потолков «Супербелая» ВД АК-24

- Краска стирол-акрилатная для стен и потолков база В ВД АК-25

- Краска стирол-акрилатная для стен и потолков база С ВД АК-26

- Краска стирол-акрилатная для потолков «Стандарт» ВД АК-27

- Краска стирол-акрилатная для потолков «Супербелая» ВД АК-28

- Краска стирол-акрилатная для потолков база В ВД АК-29

- Краска стирол-акрилатная для потолков база С ВД АК-210

- Краска стирол-акрилатная для влажных помещений «Стандарт» ВД АК-411

- Краска стирол-акрилатная для влажных помещений «Супербелая» ВД АК-412

- Краска стирол-акрилатная для влажных помещений база В ВД АК-413

- Краска стирол-акрилатная для влажных помещений база С ВД АК-414

- Краска стирол-акрилатная мелкофактурная ВД АК-518

Расшифровка аббревиатур—ВД водно-дисперсионная, АК полиакрилатная, первая цифра указывает на сферу применения, например 1 для наружного применения, 2 для внутреннего применения, 4 водостойкие краски, 5 специальные эмали и краски. Вторая и последующие цифры обозначают внутризаводской номер рецептуры.

Краска базы А, или «Стандарт» содержит большое количество диоксида титана, позволяющее использовать базу А как самостоятельное покрытие. Колеровке поддается с трудом, полученный оттенок выбранного цвета получается бледно-светлым. Возможна колеровка сухими пигментами без потери эксплуатационных качеств.

Краска базы В содержит пониженное количество пигмента (TiO2), рассчитанная на колеровку в пастельные тона пигментными пастами. В этом случае недостаток диоксида титана восполняется пигментом, содержащимся в пастах. Колеровка сухими пигментами настоятельно не рекомендуется.

Рецептурные и технологические карты для производства клеев ПВА

- Клей ПВА строительный для модификации строительных растворов

- Клей ПВА универсальный для линолеума

- Клей ПВА Экстра для деревянных изделий

- Клей ПВА D3 по DIN/EN 204 влагостойкий

Проект технических условий ТУ 5772-001-99799327-2010 «Шпатлевки строительные»

Акт о разрешении использования технических условий

Рецептурные и технологические карты для производства шпатлевок

- Шпатлевка масляно-клеевая для внутренних работ МА-0021

- Шпатлевка стирол-акрилатная выравнивающая для наружных работ ВД АК-0012

- Шпатлевка стирол-акрилатная финишная для наружных работ ВД АК-0013

- Шпатлевка стирол-акрилатная выравнивающая для внутренних работ ВД АК-0026

- Шпатлевка стирол-акрилатная финишная для внутренних работ ВД АК-0027

- Шпатлевка на основе ПВА для внутренних работ ВД ВА-0028

Расшифровка аббревиатур—МА масляная, ВД водно-дисперсионная, АК полиакрилатная, первая цифра 00 обозначает шпатлевку, вторая и последующие цифры обозначают внутризаводской номер рецептуры.

Технологический регламент производства шпаклевок

Макеты этикеток

Проект технических условий ТУ 2316-002-99799327-2010 «Грунтовки водно-дисперсионные»

Акт о разрешении использования технических условий

Рецептурные и технологические карты для производства грунтовок

- Грунтовка укрепляющая стирол-акрилатная для наружных работ ВД АК-011

- Грунтовка укрепляющая стирол-акрилатная для внутренних работ ВД АК-022

- Грунтовка укрепляющая стирол-акрилатная универсальная ВД АК-023

- Грунтовка адгезивная стирол-акрилатная с наполнителем «Бетонконтакт» ВД АК-056

- Грунтовка глубокого проникновения для внутренних работ ВД АК-024

- Грунтовка глубокого проникновения фасадная биозащитная ВД АК-025

- Грунт-концентрат укрепляющий биозащитный ВД АК-0129

- Грунт-концентрат глубокого проникновения ВД АК-0130

Расшифровка аббревиатур—ВД водно-дисперсионная, АК полиакрилатная, первая цифра 0 обозначает грунтовку, вторая и последующие цифры обозначают внутризаводской номер рецептуры.

Макеты этикеток

Примеры использования этикеток нашими клиентами

Технология акриловых красок

Мы предлагаем открыть производство акриловых водно-дисперсионных красок на примере нашей компании «Рол-Строй-Индустрия»Средний Доход от этого бизнеса 20 000 $Производство краски — это весьма выгодный бизнес, ведь водно-дисперсионные (водоэмульсионные) краски имеют очень широкую сферу применения, удобны в работе и имеют высокие показатели: Производство краски — это технология, которая позволяет Вам открыть собственный бизнес и утвердиться на рынке строительных материалов Вашего региона. Завод по производству краски и специализированное оборудование — это отличное вложение Вашего капитала не в просто современные технологии, а в технологии будущего. Мы добиваемся высокого качества производимой продукции, применяя современное оборудование, используя высококачественное сырье, и тщательно соблюдая технологию производства. И это подтверждено соответствующими сертификатами и сделанными объектами .

|

Что нужно для того чтобы организовать собственное производство:

|

Заказчик получает:

|

Мы предлагаем Вам Разные виды оборудования от простой установки до высокопроизводительных.

Краткое ТЭО для производства водно-дисперсионных красок в ассортименте 15 наименований. Объектом настоящего технико-экономического обоснования является цех по производству водно-дисперсионных красок общей производительностью 2 тонн в смену.

Требования к производственной инфраструктуре

| Площадь производственного помещения | 40-80 кв.м |

| Площадь примыкающего складского помещения | 40 кв.м |

| Температурный режим | стандартный, +1-(+23) C |

| Тип освещения | общее, светодиодные лампами дневного света |

| Электрические коммуникации | ~220 V, ~380 V 20 kW |

| Технический водопровод | Требуется |

| Вытяжная вентиляция | Требуется |

| Канализационный сток | Требуется |

| Отопление | Требуется (только для производственного помещения) |

Основное оборудование, приспособления и оснастка

| No. | Наименование оборудования | Кол-во | Ориентировочная стоимость единицы продукции, у. е. | Всего стоимость оборудования для производства акриловых красок, у. е. |

| 1 | Диссольвер Д-500 (промышленный) 13 КВТ(19квт) | 1 шт. | 8 000 | 8 000 |

| 2 | Весы электронные | 1 шт. | 250 | 250 |

| 3 | Гидравлическая тележка | 1 шт. | 400 | 400 |

| 4 | Прочие приспособления, инструмент, тара | 100 | 100 | |

| 5 | Европоддон | 20 шт. | 5 | 100 |

| 6 | Ёмкости для сыпучего сырья, 0.2 куб.м | 3 шт. | 10 | 30 |

| 7 | Весы товарные | 1 шт. | 100 | 200 |

| Итого: | 9 080 |

Сырьевой анализ

| No. | Наименование сырья | Стоимость 1 кг в у.е. |

| 1 | Дисперсия | 1,9 |

| 2 | Пеногаситель | 3,8 |

| 3 | Диспергатор | 4,0 |

| 4 | Карбонат кальция | 0,16 |

| 5 | Коалесцент | 2,7 |

| 6 | Загуститель | 10 |

| 7 | Диоксид титана | 2,5 |

Персонал цеха

| Профессия | Количество |

| Мастер-технолог цеха | 1 чел. |

| Сливщик-разливщик | 1 чел. |

| Всего | 2 чел. |

Трудозатраты на изготовление 1 т водно-дисперсионых красок — 1,67 человеко/часа .

|

Зависимость дохода от вложения финансовых средств в производство

|

Совокупные капиталовложения

Срок изготовления дисольвера 1 месяц. Пока Вы будите готовить производственное помещение для установки оборудования для производства ЛКП Мы его изготовим. |

Производственные затраты (постоянные) в месяц

| No. | Статья затрат | Сумма, у.е. |

| 1 | Аренда производственного помещения | 600 |

| 2 | Амортизация основного оборудования | 150 |

| 3 | Зарплата работников | 1500 |

| 4 | Реклама | 800 |

| 5 | Электроэнергия | 150 |

| Всего: | 3150 | |

|

Производственные затраты в день ( 22 рабочих дня) (При годовом сроке амортизации.) |

143 |

Наиболее популярным и востребованным видом водно-дисперсионных красок является фасадная краска. Рассмотрим расчет рентабельности производства на примере выпуска в течение рабочей смены данного вида продукции.

Полная себестоимость продукции в день (на примере клеевого состава)

Производственная мощность оборудования — 2000 кг в смену.

Таким образом, сырьевая себестоимость в день составляет 920 у. е. + Производственные затраты 143 у. е.

Итого, полная себестоимость без налогов 1 063 у.е.

Среднерыночная стоимость 1 кг фасадной краски- 1,5 у.е. т.е. 2 000 кг стоят – 3 000 у.е.

|

Доля прибыли в производстве красок |

Экономическая эффективность

При открытии производства водно-дисперсионных красок ваша прибыль составляет:

Полная себестоимость в месяц 1 063 * 22 = 23 386 у.е.

Продажная цена продукции 3 000 * 24 = 72 000 у.е.

Прибыль за месяц 72 000 – 23 386 = 48 614 у.е

Экономическое обоснование открытия производства на собственном опыте

Безусловно, в первые месяцы работы ваши объемы производства не будут превышать 50 % от полной мощности. Однако по прошествии времени Вы сможете зарекомендовать себя, как производитель качественной водно-дисперсионной краски, которая ничем не уступает импортным аналогам, поскольку производится на импортном сырье (за исключением наполнителей, которые ничем не уступают импортным, а стоят дешевле).

Вашим дополнительным преимуществом станет скорость выполнения заявок большого объема — 1-2 дня. Таким образом, даже при продаже материала на первых началах Ваша прибыль покроет все ваши затраты и Вы получите прибыль. Краску вы будете выпускать разную: по металлу, для фасадов, интерьеров, для крыш, бетоноконтакт, био-защиту для дерева, грунт и т.д.

Таким образом, даже при продаже материала на первых началах Ваша прибыль покроет все ваши затраты и Вы получите прибыль в размере 24 000 у.е., и, если отнять налоги, то чистая прибыль составит ориентировочно от 18 000 до 21 000 у.е.

Если Вы заинтересовались нашим предложением, приглашаю Вас посетить наш завод и все увидеть своими глазами

Какой план встреч при вашем приезде: Посещение завода ЛКП, обсуждение всех технических вопросов, смотрим продукцию на складе, обсуждаем самые ходовые позиции продаж акриловых красок, обед (бесплатный обед за счет компании). Если Вам все понравилось, то обсуждаем условия заключения и поставки оборудования ЛКП, на следующий день можно пройти обучение производства ЛКП и понять всю суть производства, владеть реальной калькуляцией и технологическим регламентом. ПО приезду Вы готовите производственное помещение под завод по производству акриловых красок, а Мы его в этот момент производим.

После покупке технологии и оборудования непонятные вопросы обсуждаются в любое время и бесплатно, наша позиция заключается в помощи открытия подобного предприятия, как у нас!!!

Перед приездом необходимо сообщить Ф.И.О, и страну, для планирования рабочего дня, а также запланировать проживание в гостинице «Сити». Гостиница www.gomel-city.by расположена в 3 км от завода.

Наше предприятие готово помочь в выборе рецептуры вашего материала, рациональное построение технологической цепочки, предоставление необходимого оборудование, предлагаем список предприятий производящих сырье для производства, информационная поддержка.

Любое использование материалов с данного сайта возможно только с письменного разрешения компании ОДО «Рол-Строй-Индустрия»

ингредиенты входящие в состав материала, способ изготовления, особенности

Применение масляной краски в ремонте — распространённая практика, тем не менее её не рекомендуется использовать для окрашивания стен и потолков жилых помещений, по причине содержания летучих растворителей. Этот вид покрытия применяют при необходимости окрасить поверхность из металла, или для отделки служебных помещений, в которых должна быть смонтирована вентиляционная система.

Применение масляной краски в ремонте — распространённая практика, тем не менее её не рекомендуется использовать для окрашивания стен и потолков жилых помещений, по причине содержания летучих растворителей. Этот вид покрытия применяют при необходимости окрасить поверхность из металла, или для отделки служебных помещений, в которых должна быть смонтирована вентиляционная система.

Масляная краска — популярный ранее вид лакокрасочного материала. Причина этому проста — в то время это был самый легкодоступный и распространённый материал. Выполняя ремонт помещения в старом жилье, зачастую сталкиваются с поверхностями, окрашенными этим покрытием. Оно использовалось как в качестве финишной обработки поверхностей, так и грунтовочного слоя. Снять покрытие, созданное с помощью такого материала, затруднительно и для ускорения процесса обычно используют заточенный топор, с помощью которого краску отбивают от стены.

Масляная краска — популярный ранее вид лакокрасочного материала. Причина этому проста — в то время это был самый легкодоступный и распространённый материал. Выполняя ремонт помещения в старом жилье, зачастую сталкиваются с поверхностями, окрашенными этим покрытием. Оно использовалось как в качестве финишной обработки поверхностей, так и грунтовочного слоя. Снять покрытие, созданное с помощью такого материала, затруднительно и для ускорения процесса обычно используют заточенный топор, с помощью которого краску отбивают от стены.

Ингредиенты, входящие в состав

Перед тем как использовать масляные красители желательно ознакомиться с их ингредиентами. В состав масляных красок входят два основных компонента:

- Пигмент — красящее вещество, создаваемое из тонко размолотой минеральной муки, которая придаёт краске определённый цвет и свойства. Пигмент нерастворим в воде, масле и бытовых растворителях. При долгом простое красящее вещество опускается на дно ёмкости. По этой причине перед началом работы жидкость в ёмкости требуется тщательно взболтать и перемешать.

- Олифа — плёнкообразующее вещество, создаваемое на основе растительных масел или алкидных смол, подвергнутых термообработке. Алкидные олифы изготавливаются из смол, модифицированных маслами. Натуральная олифа является более дорогостоящим материалом, что влияет и на стоимость конечного продукта.

Технология изготовления материала

Для получения масляных лакокрасочных материалов используется следующий способ производства этой краски. Масляные красящие вещества создаются путём перемешивания малой части олифы с красящим пигментом. Использовав необходимое количество минерального порошка, смесь разводится до необходимой консистенции и пропускается через краскотёр. Если требуется получить густотертое красящее вещество в состав добавляют натуральную 18—40% олифу.

Для получения масляных лакокрасочных материалов используется следующий способ производства этой краски. Масляные красящие вещества создаются путём перемешивания малой части олифы с красящим пигментом. Использовав необходимое количество минерального порошка, смесь разводится до необходимой консистенции и пропускается через краскотёр. Если требуется получить густотертое красящее вещество в состав добавляют натуральную 18—40% олифу.

Все произведённые масляные лакокрасочные материалы соответствуют государственному стандарту. На ёмкости с краской наносится следующая маркировка:

- 021 — МА — вещества, созданные на баре растительной олифы;

- 023 — МА — на базе искусственной (глифталевой) олифы;

- 024 — МА — на базе искусственной (пентафталевой) олифы;

- 025 — МА — на базе смешанной олифы.

Цифра 2 в обозначениях государственного стандарта указывает на то, что материал наносится на любую поверхность.

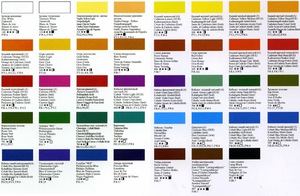

Пигменты и цветовая палитра

Цвет масляной краски зависит от используемого, в процессе производства, пигмента. Палитра цветов этого материала достаточно разнообразна:

- Жёлтый.

- Слоновая кость.

- Палевый.

- Серый.

- Бежевый.

- Голубой.

- Светло-голубой.

- Синий.

- Фисташковый.

- Салатовый.

- Красный.

- Тёмно-красный.

- Коричневый.

- Зелёный.

При использовании единственного красящего пигмента краска получает название этого красителя. Краска фасуется по ёмкостям 0.5—3 литра. По предоставленной информации на этикетке продукта уточняется применяемые разбавители, способы нанесения, расход на 1 квадратный метр площади, время высыхания и так далее.

Советы при работе

В работе с масляными красками, как и с любым материалом, существуют свои особенности. Для удобства рекомендуется пользоваться следующими советами:

- Для получения матовой поверхности в результате окрашивания, то перед нанесением в лакокрасочный материал добавляется 40% раствор мыла хозяйственного (на 3 литра краски 100 грамм мыла).

- При появлении плёнки на поверхности её не нужно процеживать. В ёмкость окунается капроновый чулок, через который и выполняется набор материала на кисть.

- Окрашенная поверхность моется при помощи раствора питьевой воды, пищевой соды и нашатырного спирта. После того как уборка закончена, поверхность вытирается насухо.

- Для избавления от неприятного запаха растворителей используется 2—3 ведра подсоленной воды.

- При большом остатке материала после работы, в ёмкость заливается подсолнечное масло, которое предотвратит его застывание.

- После работы кистью рекомендуется для очистки окунуть её в керосин, скипидар или нашатырный спирт.

- Рекомендуется обработать мыльным раствором участки поверхности, не подлежащие покраске, для упрощения уборки.

Придерживаясь этих простых советов, процесс нанесения масляных лакокрасочных материалов на поверхность значительно упрощается.

Технология производства красителей — Справочник химика 21

Бурное развитие органической технологии — производство пластических масс, химических волокон, синтетических каучуков, лаков, красителей, растворителей и т. п. — требует огромных количеств углеводородного сырья, которое получается в результате химической переработки различных топлив. До недавнего времени основным источником сырья для органического синтеза был уголь, из которого при коксовании получают бензол, толуол, ксилолы, фенол, нафталин, антрацен, водород, метай, этилен и другие продукты. В нефти, находящейся в недрах земли, всегда присутствуют растворенные газы, которые при добыче выделяются из нее. Эти так называемые попутные газы содержат метан, этан, пропан, бутан и другие углеводороды. На 1 т нефти в среднем приходится 30—50 м попутных газов, которые являются ценным сырьем для химической промыщленности. Источником углеводородного сырья служат также газы, получаемые при переработке нефти крекинге, пиролизе, риформинге. В этих газах содержатся предельные углеводороды метан, этан, пропан, бутаны и непредельные углеводороды этилен, пропилен и др. Наряду с газообразными углеводородами при переработке нефти могут быть получены ароматические углеводороды бензол, толуол, ксилолы и их смеси. [c.29]ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КРАСИТЕЛЕЙ [c.32]

Среднее специальное химическое образование учащиеся могут получить в средних специальных учебных заведениях на базе девяти классов (продолжительность обучения, как правило, 3 года 8 месяцев) и на базе одиннадцати классов (продолжительность обучения — 2 года 8 месяцев). Приобретаемые квалификации по специальностям техник-механик (химическое, компрессорное и холодильное машиностроение, оборудование химических и нефтеперерабатывающих заводов, оборудование коксохимических заводов) техник-электромеханик (эксплуатация автоматических устройств химических производств) техник-технолог (химическая технология нефти и газа, технология коксохимического производства, технология стекла и изделий из него, технология электрохимических производств, технология электродов и электроугольных производств, электрохимические покрытия, технология огнеупорных материалов, технология органического синтеза, технология органических красителей и промежуточных продуктов, парфюмерно-синтетическое производство, химическая технология синтетических смол и пластических масс, технология лаков и красок, технология резин, технология синтетического каучука, технология химических реактивов и особо чистых веществ, технология химических волокон, технология неорганических веществ и минеральных удобрений и др.) техник-химик (аналитическая химия, нефтепромысловая химия) техник-плановик (планирование на предприятиях химической промышленности). Срок обучения этим специальностям после IX класса — 2 года 11 месяцев, после XI класса — 1 год 10 месяцев. [c.201]

В настоящее время области использования ртути весьма многочисленны — известно свыше тысячи разнообразных областей применения. Ртуть и ее соединения применяются в химической технологии, металлургии, медицине, приборостроении, электропромышленности, в химических источниках тока, сельском хозяйстве, производстве красителей, горном деле и других отраслях современной техники. [c.11]

Направление научных исследований технология производства красителей, ядохимикатов и других промышленных химических продуктов. [c.363]

ГЛ. IV. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КРАСИТЕЛЕЙ [c.40]

Натрий применяют в органической технологии производство красителей, например индиго, получение лекарственных средств, например акрихин, веронал и др. [c.307]

Кроме основного ароматического сырья и получаемых из него промежуточных продуктов (свойства которых описаны в соответствующих разделах учебника) в производстве органических красителей применяются многие органические и неорганические вещества. Свойства большей части этих веществ описывались в курсах органической и неорганической химии, а также в курсе общей химической технологии. Поэтому ниже излагаются лишь специфические свойства некоторых вспомогательных веществ, знание которых особенно важно в технологии органических красителей и промежуточных продуктов. [c.17]

При дальнейшем совершенствовании технологии производства красителей непрерывные процессы будут применяться в > все больших масштабах, [c.36]

Технология производства красителя кислотного оранжевого светопрочного и применяемая для этого аппаратура типичны для производства многих моноазокрасителей. [c.120]

Таким образом, технология производства самых разнообразных химических продуктов и материалов (кислот, щелочей, солей, минеральных удобрений, красителей, полимерных и синтетических материалов, пластических масс и т. д.) включает ряд однотипных физических и физико-хими-ческих процессов, характеризуемых общими закономерностями. Эти процессы в различных производствах проводятся в аналогичных по принципу действия машинах и аппаратах. [c.9]

Основу практикума составляют наиболее типичные синтезы единений ароматических и гетероароматических рядов, осуществляемые на производстве и рассматриваемые в курсах Хи-мкя и технология промежуточных продуктов , Химия и технология органических красителей . Проведение синтезов максимально Приближено, насколько это возможно в студенческой лаборатории, к промышленным схемам. [c.3]

Развитие производства красителей в 19 веке явилось большим достижением химической технологии. Вместе с тем в то время еще не было известно, почему изготовленные вещества так сильно окрашены. Объяснить это смогла квантовая механика. [c.37]

Студент-химик, специализирующийся в области технологии органических красителей и промежуточных продуктов, не может стать полноценным инженером без глубокого знания теории и технологии тех процессов, которые определяют успешное применение продукции анилинокрасочной промышленности в различных отраслях производства. [c.5]

Большая часть красителей (до 80%) применяется на предприятиях текстильной и легкой промышленности, около 10% в различных отраслях химической промышленности, 4% в целлюлознобумажной промышленности, 2% в полиграфии и 4% во всех других отраслях народного хозяйства. Из всех потребителей продукции анилинокрасочной промышленности наибольшее влияние на ее развитие оказывает текстильная промышленность. В свою очередь прогресс в производстве красителей во многом предопределяет развитие техники и технологии красильно-отделочного производства текстильной промышленности и существенно влияет

Производство эмалей | Лако-красочные материалы

Эмали получают пигментированием растворов олигомеров (полимеров) в органических растворителях. Они используются для изготовления внешних поверхностных слоев лакокрасочного покрытия, которые выполняют как защитную, так и декоративную — функции.

Основными операциями технологического процесса производства эмалей являются: смешение пигментов (наполнителей) с раствором олигомера (полимера), т. е. приготовление пигментной пасты; диспергирование пигментной пасты; составление эмали; очистка и фасовка эмали.

Приготовление пигментной пасты обычно проводится в специальных смесителях, выбор конструкции которых зависит от аппаратурного оформления операции диспергирования. Так, если диспергирование ведут на валковых краскотерочных машинах, то для приготовления пасты используют смесители с Z-образиыми нли планетарными мешалками. В том случае, когда диспергирование проводят в бисерных диспергаторах, пасты готовят в быстроходных смесителях с дискозубчатымн мешалками (дисольверах). В случае же использования в качестве диспергаторов шаровых мельниц для приготовления^ пасты нет необходимости использовать специальный смеситель: ее готовят непосредственно в шаровой мельнице.

При приготовлении пигментных паст используют полностью количество — пигментов н наполнителей, рассчитанное по рецептуре. Пленкообразующие вещества расходуются лишь частично.

Составление рецептур пигментных паст было рассмотрено выше.

После диспергирования к пигментной пасте добавляют оставшееся количество пленкообразователя и специальные добавки (сиккативы, пластификаторы и т. п.). Эта операция по существу и является процессом составления эмали. Затем эмаль стандартизируют (иа производстве это называют «постановкой на тип») по вязкости и цвету добавлением растворителей и коле — ровочных паст.

Для того чтобы лакокрасочное покрытие имело красивый внешний внд, эмаль не должна содержать даже единичных пигментных агрегатов, а также посторонних загрязнений (пылн, волосков, волокон и т. п.). Попадание этих веществ в покрытие приводит к снижению его защитных свойств, поэтому эмаль обязательно подвергается тщательной очистке на фильтрах или центрифугах.

Несмотря иа то что любой технологический процесс производства эмалей включает один и те же основные операции, вести его можно различными способами.

По одному из них диспергированию в растворе полимера (лака) подвергается вся смесь пигментов, предусмотренная по рецептуре; при этом получается пигментная паста, соответствующая по цвету приготавливаемой эмали (способ цветных паст). По другому способу каждый пигмент (или смесь лигментов одного цвета) отдельно диспергируют в лаке, в результате чего получают разноцветные одиопигмеитные (или одноколерные) пасты, которые смешивают при составлении эмали (способ одиопигментных паст). По третьему способу вначале также получают одиопигмеитные (или одноколерные) пасты, после чего их разбавляют (лаком, растворителем) до вязкости, близкой к вязкости готовой эмали, и только после этого смешивают в соотношениях, зависящих от цвета приготавливаемой эмалн. Разбавленные одиопигмеитные (одноколерные) пасты обычно называют однопигментными полуфабрикатны — ми эмалями. Этот способ используют редко, так как для его проведения требуется много вспомогательного оборудования.

В последнее время получил распространение еще один способ производства эмалей — на основе белых базовых эмалей. По этому способу вначале получают одноколериую белую эмаль (так называемую «базовую») и затем на ее основе готовят цветные эмали добавлением к ней колеровочных паст (концентрированных или разбавленных).

Производство эмалей способами одиопигментных паст и белых базовых эмалей обеспечивают более тонкую колеровку готового продукта по сравнению со способом, в котором предусмотрено диспергирование смесн всех пигментов в лаке. Прн применении этих методов повышаются производительность труда и коэффициент использования оборудования, а также облегчаются автоматизация процесса и переход от выпуска эмали одного цвета к Другому. В наибольшей степени все эти преимущества проявляются при массовом производстве эмалей.

Выбор способа производства эмали в каждом конкретном случае должен производиться с учетом масштабов производства, ассортимента готовой продукций и требований к ее качеству.

На рис. 10.4 приведена технологическая схема непрерывного производства цветных эмалей способом одиопигментных паст.

Каждый пигмент диспергируют в лаке в отдельности на бисерных дис — пергаторах 1—3. На схеме их показано три, но иногда требуется больше — ло числу пигментов, входящих в рецептуру. Приготовление пигментных паст производят на попеременно работающих быстроходных смесителях (дисоль — верах) —4, 5 и 6. Такая работа дисольверов обеспечивает непрерывную работу бисерной мельницы. В дисольверы пигменты подают нз бункеров 7, 8 к 9 Шнековыми дозаторами 10—12. Растворитель и лак поступают в дисольверы через дозировочные агрегаты 13, 14 и 15. Готовую пасту собирают в накопителях 16—18. Подача пасты в бисерные диспергаторы и в накопители осуществляется насосами 19. Составление эмали производят в смесителях 20. Отдельные компоненты эмали дозируют н подают в смеситель дозировочным агрегатом 21. Стандартизацию эмали проводят также в смесителях. Готовую эмаль очищают на фильтрах 22, через которые она прокачивается насосами 23, и направляют на фасовочный агрегат.

Технологическая схема непрерывного производства цветных эмалей способом белых базовых эмалей показана на рис. 10.5.

Лан Растворитель Вода |

Рис. 10.4. Технологическая схема непрерывного производства цветных эмалей способом однопигментных паст: |

1—3 — бисерные днспергаторы; 4—6 — двсольверы; 7—9— бункера; 10—12 — шнековые дозаторы; 13—15, 21 — дозировочные агрегаты; 16—18 — накопители; 20 — смеситель; /9„ 23 — насос; 22 — фильтр

Рис. 10.5. Технологическая схема непрерывного производства цветных эмалей способом белых базовых эмалей: |

1 — дисолъвер непрерывного действия; 2 — бункер; 3 — шнековый дозатор; 4, 14 — дозировочные агрегаты; 5 — подогреватель; 6, 8, 16 — насосы; 7 — бисерный днспергатор; 9, 13 — смеситель; 10 — дозировочный насос; 11, 15 — фильтры; 12—накопитель

В отличие от уже рассмотренной схемы здесь приготовление пасты белого пигмента проводят в дисольвере непрерывного действия 1. Пигмент в него подают из бункера 2 шнековым дозатором 3. Лак и растворитель подают дозировочным агрегатом 4, причем лак проходит через подогреватель 5. Из дисольвера насосом 6 пигментную пасту подают в бисерный дисперга — тор 7, а из него насосом 8 — в смесители 9 для получения белой базовой эмали. В эти же смесители дозировочным насосом 10 заливают лак. Затем приготовленную белую базовую эмаль очищают на фильтре И и собирают в накопителях 12. Составление цветных эмалей проводят в смесителях 13. Для этого белую базовую эмаль, одиопигмеитные пасты (приготовление их аналогично схеме на рис. 10.4), растворители и другие необходимые добавки дозировочным агрегатом 14 подают в смеситель в необходимых количествах. Здесь же производят стандартизацию эмали. Готовую цветную эмаль очищают на фильтрах 15.

на Ваш сайт.

Производство лаков, красок и растворителей, ассортимент лакокрасочных материалов

В настоящее время, да и раньше широко применялась в промышленных отраслях лакокрасочная продукция, поэтому и спрос на мировых ранках оставался большим. Технология производства лаков и красок не стоит на месте, в настоящее время рынок лакокрасочной продукции имеет широкий ассортимент. Почти уже не существует такой поверхности, для которой составило бы сложность подобрать лакокрасочный продукт, как по типу, так и по марке.

В данный момент при разнообразии красок, не составит труда к приобретению краски нужного цвета, а также можно сделать нужный оттенок при помощи автоматической колеровочной установки или приобрести готовую колеровочную пасту.

Промышленное производство лаков и красок

Покрытие промышленных изделий краской и лаком несут назначения, как декоративного характера, так и защитного, в промышленности обычно покрывают часть механизма, строительный материал и много других объектов. Нанесение краски или лака способствует образованию равномерной и герметичной пленки, которая обладает каждая отдельными характеристиками. Лакокрасочная продукция при нанесении на металлические объекты, способствует предотвращению коррозии металлов, так же используется как нанесение на отдельные декоративные предметы.

Лакокрасочная продукция широко применима в обычном быту. Лаки и краски имеют несколько составляющих, основа она способствует образованию пленки, пигментация придает цвет покрываемому материалу, наполнитель определяет, какими свойствами обладает смесь и концентрацию добавок. Лакокрасочные материалы высокого качества можно определить с помощью состава, из которого они состоят, так же при изучении состава стоит учитывать пропорцию смеси.

Лаки и краски на сегодняшний момент считаются одним из дешевых материалов.

Их удобно применять в быту, если в каком-нибудь месте на поверхности повредился участок, то его можно с легкостью и без затрат восстановить, и к тому же краска способна придать наносимым поверхностям любой цвет и оттенок. Защита от коррозий имеет большую ценность в тяжелой промышленности в строительстве, так же ценятся свойства защиты дерева от гниения, дизайнеры ценят за разнообразие цветов и текстуры.

Понимание лаки и краски имеют много классификаций лакокрасочной продукции, к ним относятся краска, эмаль, лак, шпатлевка, грунтовка, клеевые группы и многое другое. Широко используется подгруппа лаков и красок. Схожесть лаков и красок в том, что при нанесении они образуют защитную пленку, которая имеет дополнительные свойства, и тем не менее отличаются тем, что у красок эта пленка не прозрачная, а у лаков наоборот прозрачная.

Ассортимент лакокрасочных материалов

Производство лакокрасочной продукции в настоящее время является одной из больших подотраслей химической промышленности. Ассортимент лакокрасочных материалов очень большой, например, Россия производит ежегодно почти две тысячи разных наименований. Конечно, производство не стоит на месте и каждый год на производство встают новые и более качественные лакокрасочные материалы, которые имеют разнообразные составы и свойства, а также обладают новыми характеристиками.

Производство лакокрасочной продукции должно учитывать дополнительные задачи по влиянию химических составов на окружающую среду и живые организмы. Решают данную задачу, к сожалению, могут не все отечественные предприятия, хотя на протяжении нескольких лет ситуация в производстве лакокрасочной продукции значительно улучшилась. А это значит, что в дальнейшем возможно производство лаков и красок, которые будут менее вредны, чем настоящие.

Лаки, краски и растворители

При создании лакокрасочных материалов используют преимущественно природные и безопасные компоненты, а также и химические продукты производства. Защитный слой, который образуется после нанесения лаков или краски на поверхность, имеет в своем составе несколько компонентов, каждый компоненте отвечает за свои свойства, то как состав ляжет на поверхность, какая у него вязкость для крепления, влияет на окрас и пигмент.

Пигменты

Пигмент это один из самых важных составляющих лакокрасочной продукции. Он влияет на цвет, насколько большая устойчивость лакокрасочных материалов к погодным и температурным условиям. Пигмент способен выборочно отразить луч видимого для глаз света, поэтому обладает определенным цветом. При попадании света на окрашиваемую поверхность происходит частичное отражение от образовавшейся пленки, что создает зеркальный блестящий эффект.

Растворители

Растворители эти составы принято использовать в работе с красками для уменьшения вязкого состояния краски. Для каждой краски используется свой определенный вид растворителя. Если применить не подходящий по составу растворитель в определенной краске, это способствует дальнейшему ее свертыванию.

При работе с лакокрасочными материалами, растворителями стоит не забывать о правилах безопасности. Большинство растворителей имеют летучие свойства. Работать нужно в проветриваемом помещении и с респиратором.

Краски и лаки

Существует несколько видов, на которые можно разделить краски и лаки. Алкидные лаки состоят из смолы алкида в органическом растворителе. Данный вид лаков весьма устойчив к влажным погодным условиям. Их широко применяют в районах с повышенной влажностью, а также при нанесении на объекты, которые подвержены влиянию влажной среды.

Раньше эти лаки делились на два типа, для внутренних и наружных работ, но с новыми технологиями производства этот вид лаков стал универсален.

Существует один большой минус этого вида, полное высыхание поверхности после нанесения лака происходит в течение семидесяти двух часов, в районах с повышенной влажностью немного дольше. Бывает, что для ускорения высыхания лака в него при нанесении добавляют отвердитель, что способствует сокращению времени высыхания до двадцати четырех часов.

Краски с масляной основой состоят из растительных масел и природных веществ. Эти составы более чисты и не несут практически никакого вреда окружающей среде. Данный вид способен полностью высохнуть после нанесения на поверхность в течении двадцати четырех часов, а в районах с теплым климатом или в теплое время года время высыхания может быть уменьшено в полтора раза.

Развитие производства лаков и красок

За весь период существования производства лакокрасочной промышленности произошло много изменений. Происходили изменения в технике производства, расширялся ассортимент. Производство в тысяча девятьсот девяностом году скажем было не совсем на высоте, так как это время для России запомнилось не благоприятными условиями для развития промышленных заводов, большинство которых было закрыто и разграблено.

В связи с этим выпуск лакокрасочной продукции составлял около четырех пяти миллионов единиц в год, по сравнению с тысяча девятьсот восемьдесят восьмом и восемьдесят девятом было очень мало. В те года выпускали по шесть, семь единиц в год. Все изменилось в девяносто пятом, когда в закрытые ранее заводы инвесторы начали вкладывать капиталы, производство в несколько раз выросло и составляло уже примерно восемь, девять миллионов единиц ежегодно.

На сегодняшний день при производстве лаков и красок учитывается желание потребителя, так, к примеру, за прошлый год в общем было выпущено больше акриловой, масляной и водоэмульсионной краски.

К тому же этот вид менее затратен при создании, а также и цена на рынке на них минимальна. Общее число выпуска этих красок составляет около пяти процентов от общей цифры, которая равна одиннадцати процентам. Это примерно будет равняться пяти миллиардам литров тонн в год при общем производстве всех наименований в девять миллиардов тонн литров ежегодно.

В дальнейшем на производство решено поставить силикатные виды красок, которые широко распространены в производстве за рубежом. Будут производиться мероприятия по производству новейших составов лаков и красок, которые будут применимы практически везде и при любых погодных условиях, у которых будут защитные свойства увеличены в двойне. Но будут подобные меры приняты только через несколько лет, так как для подобных разработок не все заводы оснащены новейшим оборудованием, да и не каждый завод при себе имеет лабораторию, которая отвечает за составы красок, лаков и прочей продукции.

Хоть и лакокрасочная промышленность развивается довольно быстро, но вот в плане оборудования пока что наоборот, медленно обновляются цеха, но это не мешает занимать России первые места на мировом рынке по продажам, экспорту и импорту лака красочной продукции, не говоря уже о российском рынке.

Таблица. Унифицированные марки лакокрасочных материалов и маркировки пленкообразующих основ.

| Обозначение | Пленкообразующая основа |

|---|---|

| 1 | 2 |

| Поликонденсационные смолы | |

| КО | Кремнийорганические |

| ГФ | Глифталевые |

| ПФ | Пентафталевые |

| КС | Ксифталевые |

| МЛ | Меламино-алкидные |

| МЧ | Мочевинные (карбамидные) |

| АУ | Алкидно-уретановые |

| УР | Полиуретановые |

| ПЭ | Полиэфирные ненасыщенные |

| ПЛ | Полиэфирные насыщенные |

| ФЛ | Фенольные |

| ФА | Фенолальдегидные |

| ФМ | Фенольно-масляные |

| ЭТ | Этрифталевые (полиэтилен и др.) |

| ЭП | Эпоксидные |

| ЭФ | Эпоксидноэфирные |

| ЦГ | Циклогексановые |

| ФР | Фуриловые |

| На основе эфиров целлюлозы | |

| АБ | Ацетобутиратцеллюлозные |

| АЦ | Ацетилцеллюлозные |

| НЦ | Нитроцеллюлозные |

| ЭЦ | Этилцеллюлозные |

| Полимеризационные смолы | |

| КЧ | Каучуковые |

| ИК | Идиенкумароновые |

| НП | Нефтеполимерные |

| АС | Сополимеры полиакрила |

| АК | Полиакрилатные |

| ВН | Винилы и винилацетаты |

| ХВ | Перхлорвиниловые, поливиниловые |

| ВА | Поливинилацетатные |

| ВС | Сополимеры поливинилацетали |

| ВЛ | Поливинилацетальные |

| ПД | Полиамидные |

| ХС | Сополимеры винилхлорида |

| КС | Сополимеры карбинола |

| МС | Масляностирольные, алкидностирольные |

| ФП | Фторопластовые |

| ПС | Полистирольные |

| Природные смолы | |

| БТ | Битумные и пековые |

| КФ | Канифольные |

| ШЛ | Шеллачные |

| КП | Копальные |

| ЯН | Янтарные |

| МА | Масляные |

Технология производства густотертых печатных красок | Лако-красочные материалы

Наиболее распространенным методом производства густотертых красок для плоскопечатных машин. высокой и офсетной печати является диспергирование предварительно приготовленного замеса сухих компонентов краски в связующем с добавками различных вспомогательных веществ, улучшающих печатно-технические свойства краски (схема, стр. 121). Этот процесс проводится по технологической схеме, приведенной на рис. 23, и делится на следующие основные стадии: приготовление замеса краски; вызревание замеса; диспергирование; расфасовка.

Приготовление замеса краски производится в мощных лопастных или планетарных смесителях. Компоненты юраски — пигмент, наполнитель, связующее, сиккативы — подаются в смеситель и перемешиваются до однородной массы, обеспечивающей равномерное и полное смачивание пигмента связующим. Хорошее смачивание пигмента связующим необходимо для облегчения дальнейшего диспергирования красок до требуемых размеров частиц. Дополнительное смачивание пигмента может быть достигнуто на ста-

Рис. 23. Технологическая схема производства густотертых красок для высокой и офсетной печати: |

1 — смеситель; 2 — дежа с замесом краски; 3 — комната для вызревания замеса; 4 — трехвалковая краскотерочная машина; 5 — дежа с готовой краской; 6, 7 — дозирующее устройство; 8 — расфасованная краска |

Связующее

|

4

Вызревание замеса

І

Диспергирование

Краски для листовых машин |

І

Офсетные | Офсетные глянцевые |

Рис. 24. Трехвалковая краскотерочная машина

Дни выз-ревания краски, которое заключается в выдерживании замеса в течение 12—24 ч перед диспергированием. Получаемый таким образом замес поступает на трехвалковую краскотерочную машину (рис. 24). Перетир краски продолжают до получения необходимой степени дисперсности, после чего проверяют соответствие основных показателей краски (интенсивность, оттенок, вязкость) техническим условиям и при необходимости производят, их корректировку. Готовую краску расфасовывают в банки, маркируют и после анализа ОТК сдают на -склад. Несмотря на то что описанная технологическая схема производства красок является классической и принята на действующих заводах, она имеет ряд недостатков. Основные недостатки следующие:

1. Характер смачивания, определяемый физико-химическими свойствами компонентов краски, и в первую очередь пигмента, неодинаков для каждого вида краски, что практически требует индивидуального подхода к тому или иному типу краски и вызывает ряд технологических затруднений. Так, основной пигмент черных красок — сажа — очень плохо смачивается связующим, сажевые агрегаты не разрушаются в стадии замеса. Большие затруднения вызывают краски на основе смеси пигментов. Различное смачивание пигментов связующим обусловливает неравномерное их диспергирование, что приводит к изменению колористических свойств красок. Из-за различного характера смачивания одни пигменты в процессе диспергирования способствуют повышению вязкости кра — 122 сок, другие, наоборот, снижают ее. Все вышеперечисленные факторы приводят к увеличению времени диспергирования красок и (необходимости корректировок в процессе изготовления, и в конечном счете к искажению рецептуры и рабочих свойств красок.

2. Использование в процессе изготовления краски сухого пигмента обусловливает необходимость ведения сложной и трудоемкой операции диспергирования. Хорошо известно, что в процессе синтеза пигмента образуется так называемая первичная структура, обладающая оптимальными колористическими и рабочими свойствами. Размер частиц первичной структуры пигмента составляет 0,01—0,1 мкм.

Однако на дальнейших стадиях (фильтрация, промывка, сушка) образуются более крупные агрегаты — так называемая вторичная структура, имеющая в зависимости от параметров производства различные свойства: величину частиц, жесткость и т. д. Разрушению этой вторичной структуры и служит стадия диспергирования краски.

Чем лучше омачивание пигмента связующим, тем слабее притяжение между первичными частицами пигмента, тем легче происходит егс диспергирование. Однако полное устранение этой стадии, обеспечивающее оптимальные условия производства стандартных по качеству красок, достигается путем использования не

Связующее Рис. 25. Технологическая схема производства густотертых красок для высокой и офсетной печати через полуфабрикаты: 1 — смеситель для изготовления замеса; 2 — краскотерочная машина; 3 — дежа с полуфабрикатом; 4 — смеситель для изготовления готовой краски; 5 — дозирующее устройство; 6 — раофасованная краска |

Сухих пигментов, а других выпускных форм, создающих сохранность первичной структуры и препятствующих образованию агломератов. В этом смысле более эффективна технология производства густотертых красок через полуфабрикаты (рис. 25 и схема на стр. 125).

Рецептура полуфабриката составляется таким образом, чтобы наиболее полно использовать технические возможности замесочного и диспергирующего оборудования. Входящее в состав полуфабриката — связующее — раствор твердой смолы в льняном масле с добавкой высоковязкого алкида— обеспечивает максимальное смачивание уже на — стадии приготовления замеса. Рецептура полуфабриката является универсальной, т. е. на ее основе можно приготовить краски любого типа: для высокой, плоской, ротационной, листовой печати, а также краски с повышенны-м блеском, быстрозакрепляющиеся и др.

Замес полуфабриката подвергается диспергированию, причем вязкость его значительно выше вязкости краски, что обеспечивает -максимальное повышение производительности краскотерочных машин: эффект диспергирования увеличивается пропорционально повышению вязкости. Продиспергированный полуфабрикат в зависимости от назначения краски разбавляют различными связующими и добавками. Так, например, при изготовлении краски для ротационных машин добавляют раствор твердой смолы в минеральном масле.

Рассматриваемая схема производства красок достаточно проста и аффективна в отношении повышения производительности труда, однако ее использование требует увеличения производственных площадей и состава оборудования, что не всегда возможно.

Технологический процесс изготовления густотертых печатных красок значительно упрощается при использовании водных паст пигментов, так как этот метод позволяет избежать стадии сушки пигментов, образования пигментных агломератов, что значительно улучшает колористические свойства — интенсивность и чистоту тона.

Производство красок с использованием водных паст пигментов заключается в смешении пасты со специально подобранным связующим и поверхностно-активным веществом. В результате перемешивания компонентов и действия поверхностно-активного вещества происходит обращение фаз с образованием эмульсии масло— вода. Из-за снижения поверхностного натяжения на границе фаз происходит слипание отдельных частиц масляной суспензии пигмента и отделение водной фазы. Воду из смесителя сливают, а в нем остается краска, практически не требующая диспергирования. Этот процесс позволяет не только улучшить колористические и печатно-технические свойства красок, но и значительно снизить трудоемкость и энергоемкость их производства.

Несмотря на эффективность, метод отбивки воды из водных паст пигментов не нашел широкого практического применения в

4.

Производстве печатных красок. Это объясняется, в первую очередь, тем, что стоимость транспортировки водных паст, содержащих до 80—85% влаги, к месту их переработки довольно высока. Кроме того, недостаточная морозоустойчивость водных паст приводит к осложнениям процесса отбивки и его нестабильности.

Наиболее приемлемым вариантом является переработка водных. ласт пигментов на месте их изготовления. Однако необходимость использовать большой ассортимент связующих, изменять рецеп — туру красок с целью улучшения их качества требует в этом случае четкой координации между изготовителями пигментов и изготовителями красок, постоянного изменения состава сырья, что в большинстве случаев весьма сложно.

Выше говорилось о том, что сажа — основной пигмент при изготовлении черных красок — обладает рядом специфических особенностей, значительно затрудняющих производство. В частности, структура сажи — агломераты из цепочек первичных частиц с адсорбированными на их поверхности газообразными продуктами — обусловливает плохое смачивание пигмента связующим на стадии замеса, вызывает серьезные затруднения при диспергировании и, хак следствие, изменение рабочих свойств краски (консистенции, текучести).

Новый метод изготовления черных красок через полуфабрикат в значительной степени позволяет избежать этих трудностей. Схема изготовления замеса сажи в связующем отличается от схемы, принятой для цветных красок. Операция замеса заключается в предварительном смачивании сажи водой с добавкой изопропилового спирта, снижающего поверхностное натяжение на границе вода—сажа, с дальнейшей отбивкой воды связующим, используемым в производстве цветного полуфабриката.

Этот метод позволяет получить большой эффект на стадии диспергирования: для получения краски со степенью перетира 5— 10 мкм достаточно одного-двух прогонов ее через вальцы краскотерочной машины, тогда как при механическом смешении компонентов степень перетира краски 15—20 мкм достигается после трех-четырех прогонов ее через вальцы краскотерочной машины.

Метод предварительного смачивания не только облегчает диспергирование красок на оонове сажи, но и способствует повышению производительности оборудования, улучшению печатно-технических свойств красок: текучести, раскатно-накатных свойств, блеска.

на Ваш сайт.