Инжектор для дымогенератора своими руками

Известно, что процесс копчения – очень сложный и длительный. И он требует наличия специального оборудования, а также большого количество дров при условии применения классического коптильного устройства для сжигания сырья. Копчение может продолжаться несколько дней, если при этом постоянно поддерживать процесс горения.

Известно, что процесс копчения – очень сложный и длительный. И он требует наличия специального оборудования, а также большого количество дров при условии применения классического коптильного устройства для сжигания сырья. Копчение может продолжаться несколько дней, если при этом постоянно поддерживать процесс горения.

Отличным решением для копчения будет дымогенератор для коптильни. Назначение этого устройства заключается в том, что оно производит в большом количестве дым и подает его в шкаф, где хранятся заготовки для копчения из разных видов мяса или рыбы. В результате взаимодействия продукции рыбы, мяса или птицы с дымом происходят реакции, которые превращают ее в невероятно вкусные снеки.

Сегодня вы узнаете, как сделать дымогенератор для холодного копчения в домашних условиях, из каких материалов его делают и как именно.

Дымогенератор для холодного копчения своими руками: чертежи

Сделать своими руками дымогенератор холодного копчения не так уж и сложно, в этом вы можете убедиться, просмотрев видео и фото, а также ознакомившись с чертежами и схемами сборки этого устройства. Суть работы будет понятна каждому, кто хоть раз работал с изделиями из металла и знает, что изготовление чего-либо на их основе с помощью специальных инструментов – дело нескольких часов. Материалы, из которых будет сделан дымогенератор, самые простые и доступны каждому.

Сделать своими руками дымогенератор холодного копчения не так уж и сложно, в этом вы можете убедиться, просмотрев видео и фото, а также ознакомившись с чертежами и схемами сборки этого устройства. Суть работы будет понятна каждому, кто хоть раз работал с изделиями из металла и знает, что изготовление чего-либо на их основе с помощью специальных инструментов – дело нескольких часов. Материалы, из которых будет сделан дымогенератор, самые простые и доступны каждому.

Например, компрессор для устройства также можно сделать своими руками. Некоторые для этой цели используют систему охлаждения из компьютера как вентилятор, которую можно приобрести в компьютерном магазине. Многие специалисты советуют с этой целью применять готовые аквариумные компрессоры, но компьютерный прибор более экономно потребляет электричество, его просто регулировать. Еще можно легко подобрать нужный по размеру вентилятор, поэтому сделать такой прибор своими руками будет достаточно просто.

Дым для копчения образуется благодаря эффективной работе дымогенератора. Для холодного копчения температура должна быть в пределах от 19 до 25 градусов.

Дымогенератор — это короб вакуумного вида, оснащенный регуляторами, отверстием под опилки и трубой для дыма. Внутри конструкции присутствует ограничитель, благодаря которому опилки в ограниченных дозах подаются на нагревательный элемент.

На видео вы сможете более наглядно ознакомиться с конструкцией этого прибора и тем, как сделать его своими руками.

Самодельные дымогенераторы для холодного копчения

Специальный дымогенератор для холодного копчения, который вы сможете сделать самостоятельно из подручных и доступных материалов, имеет такие технические характеристики:

потребление электроэнергии – до 4 кВт в день;

потребление электроэнергии – до 4 кВт в день;- когда нагревательный элемент достигает предельного градуса, он автоматически отключается, также он автоматически включается при остывании;

- нагревательный элемент имеет мощность 1 кВт;

- требования к розеткам – 220 В;

- объем бункера для опилок – 1,5 кг. Такой размер будет подходящим для бесперебойной работы устройства в течение двух дней;

- при объеме камеры в один кубометр она без проблем наполнится густым и хорошим дымом, который для холодного копчения будет идеальным.

Изготовление деталей дымогенератора своими руками

Схем и чертежи приборов можно без проблем найти в интернете, как и обучающие фото и видео. Для сборки дымогенератора нужно по очереди собрать следующие его составляющие:

Как своими руками собрать контейнер

Под контейнером понимается

Под контейнером понимается

Контейнер можно сделать из любого приспособления, обладающего огнеупорными свойствами, например, из старого термоса или огнетушителя. Оптимальные размеры для него – это длина от 40 до 50 см, и диаметр трубу – порядка 10 см соответственно.

Внизу приемной емкости устройства сделайте отверстие на 10 мм, чтобы подключить воздушный компрессор. Вверху контейнер должен быть вакуумным, чтобы не допускать ненужного подсасывания воздуха.

Устройство эжектора

Эжектор – ключевая часть прибора. Ее делают из металлических трубок, которые соединены друг с другом разными способами:

Его можно устанавливать как вверху, так и внизу контейнера. Расположение внизу подойдет, если коптильня маленькая. Нижний эжектор может часто затухать, поэтому ограничивайте высоту камеры, а это может сокращать время беспрерывной работы устройства. Нижний вариант также плох тем, что отсутствует естественная тяга, также при отключенном компрессоре дым в коптильню не поступит.

Поэтому верхнее расположение будет оптимальным вариантом.

Из чего сделать компрессор?

Компрессор можно сделать из любого насоса с небольшой мощностью. Некоторые применяют аквариумный насос мощностью 5 ватт, другие более экономный вариант в виде компьютерного кулера.

Компрессор устанавливается сбоку дымогенератора.

Какими должны быть опилки для дымогенератора

Поставка дыма будет осуществляться посредством опилок. Учтите следующее:

не рекомендуется применять для копчения опилки из вечнозеленых деревьев (например, пихты, сосны или ели). При их использовании копченые продукты будут сильно отдавать горечью;

не рекомендуется применять для копчения опилки из вечнозеленых деревьев (например, пихты, сосны или ели). При их использовании копченые продукты будут сильно отдавать горечью;- остальные виды древесины подойдут одинаково хорошо;

- если опилки будут слишком мелкими, в дымогенератор рекомендуется поставить пружину, чтобы дым мог перемещаться сквозь них;

- при применении слишком крупного сырья дым будет просачиваться легко, поэтому дополнительно ничего ставить не нужно.

Особенности изготовления и применения дымогенератора для копчения

При сборке дымогенератора учтите следующие рекомендации:

- температуру подаваемого дыма можно регулировать благодаря увеличению или сокращению соединительных патрубков между камерой с продуктами и дымогенератором;

- заранее определите размер коптильной камеры;

- камеру можно сделать из старого холодильника. Благодаря тому, что двери будут закрываться плотно, дым сохранится внутри, и продукты будут отлично обработаны при сохранении оптимальной температуры;

- после сборки устройства проведите его тестирование, попробовав закоптить небольшую партию мяса или рыбы.

Что касается самого процесса приготовления продуктов в коптильне, то рекомендуем воспользоваться такими советами:

- продукты для копчения заранее засолите и замаринуйте по выбранному рецепту;

- при копчении поддерживайте температуру в пределах порядка 30-35 градусов;

- коптить лучше при сухой погоде;

- чтобы вкус копченостей был более насыщенным, добавьте в опилки ветки вишни или лоху винограда;

- вкус готового мяса или рыбы во многом зависит от сорта опилок;

- чтобы ускорить процесс приготовления поставьте внутри дымогенератора электрический ТЭН для нагрева опилок.

Техника безопасности

Сборка и применение дымогенератора

при сборке генератора своими руками нужно следить, чтобы работа целиком соответствовала требованиям работы с электрическими приборами и пожарной безопасности;

при сборке генератора своими руками нужно следить, чтобы работа целиком соответствовала требованиям работы с электрическими приборами и пожарной безопасности;- чтобы проблем с работой прибора было немного, на нем должна присутствовать автоматика отключения;

- электрические провода и другие элементы, которые могут повредиться вследствие перегрева, нужно держать на безопасном расстоянии от элементов нагревания и не находиться под влиянием высоких температур;

- своими руками прибор лучше всего делать из металлического корпуса, который покрыт жаропрочным покрытием;

- устанавливать устройство нужно на поверхность, устойчивую к возгораниям – цемент, кирпич или бетон. Нельзя ставить прибор на дерево.

Последовательность действий

Когда вы работаете с машиной для копчения, сделанной собственноручно, нужно соблюдать определенную последовательность своих действий:

- ставим дымогенератор и коптильню на ровную поверхность;

- посредством шнура подключаем прибор к сети;

- емкость для опилок наполняем сырьем требуемого качества;

- выходную трубу от дымогенератора соединяем с заблаговременно наполненной продуктами коптильной камерой;

- нажимаем кнопку запуска устройства, прибор начнет работать в автоматическом режиме;

- время от времени следите за тем, сколько находится опилок в камере и добавляйте их по необходимости.

Как видите, можно без труда изготавливать своими руками дымогенератор для коптильни холодного копчения, посредством которой вы сможете приготовить вкусные закуски из мяса или рыбы, подобное в магазине вы вряд ли сможете купить. А что может быть лучше, чем собраться с друзьями или родными за городом за пивом с натуральными копченостями?

Универсальное устройство для холодного или горячего копчения: особенности конструкции и рекомендации по изготовлению.

Настоящий материал посвящен технологии копчения продуктов, которая не требует строительства громоздкой коптильни на территории приусадебного участка. В статье рассмотрим следующие вопросы:

- Что такое дымогенератор эжекторного типа, и чем он отличается от традиционной коптильни.

- Из каких элементов состоит стандартный генератор дыма.

- Из чего можно сделать дымогенератор в домашних условиях.

- Какими устройствами необходимо оснастить коптильную камеру, работающую в комплекте с дымогенератором.

Каким бы способом ни осуществлялось копчение продуктов в домашних условиях – холодным или горячим, трудно найти человека, который бы устоял перед ароматом и аппетитным видом изысканных домашних деликатесов. Самодельные коптильни давно завоевали популярность среди гурманов.

Простота традиционной коптильни и отсутствие в ее конструкции оборудования, которое со временем может выйти из строя – вот, пожалуй, единственные преимущества этих довольно громоздких сооружений. Совсем другое дело – самодельный генератор дыма. Это компактная установка, состоящая их нескольких довольно простых функциональных модулей, позволяющих регулировать режимы копчения и интенсивность сгорания древесной щепы.

Выразить преимущества дымогенератора проще всего словами тех, кто на практике изучил его возможности.

В свое время тоже хотел себе коптильню: изучил этот вопрос и пришел к выводу, что дымогенератор – это самый оптимальный вариант. С ним можно коптить и холодным, и горячим способом, что, несомненно, является большим плюсом. Особенно это заметно, если сравнивать дымогенератор с нефункциональным «ящиком» (традиционной коптильней), не имеющим контроля и регулировок, предназначенным исключительно для копчения горячим способом.

Устройство дымогенератора

Основная трудность, с которой сталкиваются владельцы классических коптилен, состоит в том, что копчение является процессом длительным, требующим постоянного контроля и внушительного запаса древесины. Преимущества же дымогенератора состоят в том, что он автоматически подает в коптильную камеру требуемый объем дыма, расходуя сравнительно небольшое количество опилок или древесной щепы.

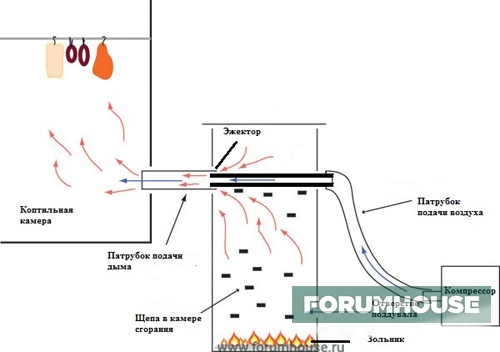

Схема эжекторного дымогенератора

Перечислим основные элементы простейшего дымогенератора:

- Камера сгорания – металлическая труба, в которую загружается древесная щепа (или опилки) и где происходит сгорание топлива.

- Зольник – камера для сбора золы, расположенная под камерой сгорания.

- Решетка для щепы – металлическая сетка, устанавливаемая поверх зольника, выполняющая функцию колосников.

- Устройство для нагнетания воздуха (компрессор или вентилятор).

- Эжектор – узел, формирующий поток дыма и направляющий его в коптильную камеру.

- Соединительные патрубки.

- Дефлегматор (им оснащаются не все дымогенераторы).

- Емкость для сбора конденсата.

Конструкция классического дымогенератора имеет следующую схему.

При этом следует различать дымогенераторы с верхним и нижним отбором дыма.

Большинство пользователей, которые рассказали о конструкции своих дымогенераторов на страницах FORUMHOUSE, считают более практичной схему с нижним забором дыма.

Построил коптильную камеру и сделал дымогенератор с выхлопом вверху: щепа тухнет через 20 минут работы. После того как «поколдовал» с ним, стал работать 2 часа, но древесина полностью не сгорает, в результате чего наблюдается зависание щепы. Посоветовали с нижним отбором дыма устройство изготовить.

Верхнее расположение заборного патрубка выглядит непрактичным по двум причинам:

- Чтобы дымогенератор с верхним забором дыма работал устойчиво, ему необходим мощный компрессор, а чем мощнее компрессор, тем быстрее тлеет древесина, что, в свою очередь, приводит к перерасходу древесной щепы.

- При верхнем расположении заборного патрубка конденсат, образующийся вверху камеры сгорания, стекает вниз, пропитывая собой весь слой древесины. Это приводит к «зависанию» щепы и к ее неполному сгоранию.

А сейчас небольшое, но важное отступление.

По поводу зависания щепы в дымогенераторах: щепа для всех типов дымогенераторов должна быть сухой (ее влажность не должна превышать 14%). Как определить влажность? Этого я не знаю, но поступаю следующим образом: перед копчением помещаю щепу в духовку. Выдерживаю ее при температуре 80-90°С и включенном конвекторе в течение 1–1,5 часов. Что в результате? Во время копчения щепа у меня не зависает.

Но вернемся к теме: рассмотрим конструкцию ключевых элементов устройства более подробно.

Камера сгорания

Конструкция классического дымогенератора настолько проста, что изготовить устройство можно, даже не имея соответствующих чертежей. Чтобы не перепутать размеры и представить себе будущий агрегат, можно воспользоваться небольшим эскизом, нарисованным от руки. Об основных размерах устройства мы расскажем вам, опираясь на практические рекомендации пользователей FORUMHOUSE.

Перед тем как приступить к изготовлению камеры сгорания, необходимо определиться с материалом. В идеале это должна быть труба из нержавеющей (пищевой) стали.

При этом многие делают корпус камеры сгорания из обычной металлической трубы диаметром 90-120 мм. Также подойдет и квадратная труба с сопоставимой площадью проходного сечения.

Что касается высоты камеры сгорания: оптимальный размер для дымогенератора с нижним забором дыма – 50 см. Если забор дыма осуществляется сверху, камеру сгорания можно сделать немного ниже (чтобы улучшить тягу).

Зольник и колосниковая решетка

Как можно увидеть на фото выше, нижняя часть камеры сгорания оснащается колосниковой сеткой или решеткой. Это обязательный элемент установки, который служит для поддержания щепы, еще не успевшей прогореть.

Поверх колосниковой решетки в корпусе камеры сгорания проделывается отверстие для розжига щепы (диаметром 8-10 мм). В процессе работы отверстие розжига будет выполнять функцию поддувала. Одинаково распространены дымогенераторы как с одним, так и с двумя (противоположными) отверстиями поддувала. Если щепа будет прогорать слишком быстро, одно из отверстий в любой момент можно закрыть.

Объем и высота зольника рассчитываются, исходя из количества пепла, образующегося в процессе работы. Как показывает практика, даже при длительном копчении пепла в зольнике скапливается очень мало: 1-2 спичечные коробки. Поэтому высота зольника может быть равна и 5-ти, и 3-м сантиметрам. Этого будет вполне достаточно для однократного копчения (для одной загрузки щепы).

Отверстие розжига, расположенное над колосником – это классический вариант конструкции дымогенератора. Кто-то располагает поддувало непосредственно в камере зольника. Принципиальных отличий в работе дымогенератора в этом случае не отмечается.

У меня отверстие для розжига находится ниже колосника. Сам зольник высотой где-то 3 см (от нижней крышки до колосника).

Раз уж зашла речь о расположении отверстий, определим правильное местоположение выходной трубы, которая будет служить для отбора дыма из камеры сгорания. С этим нам поможет опыт пользователей портала. Считается, что 5 см – это оптимальное расстояние от колосниковой решетки до центра выходного отверстия (актуально для устройств с нижним отбором дыма). В пользу обозначенного параметра говорит и успешный практический опыт, и «холодные» теоретические расчеты.

В первых дымогенераторах описанной конструкции выходную трубу делали на расстоянии 50 мм от наглухо заваренного донышка. Поддувало располагалось в той же плоскости, но было развернуто на 90°. Думаю, что эта необходимость связана с накоплением золы, ведь если зола перекроет поддувало или выход, тяги не будет вовсе. По этой причине я у себя и сделал зольник.

Некоторые люди стремятся защитить выходное отверстие дымогенератора специальной сеточкой (чтобы из камеры сгорания в дымоход не попадали опилки, зола или не прогоревшая щепа). Делать этого не нужно, ведь наличие дополнительных элементов может привести к закоксовыванию отверстий или к зависанию щепы. Максимум, что можно сделать для защиты выходного отверстия – это установить над ним небольшой козырек.

Выходное отверстие под резьбу 3/4 дюйма ничем не перекрывается. Новый ДГ сделан из нержавейки от дымохода (d=110мм, L=500мм). С двух сторон установлены крышки. В нижней крышке находится зольник и отдельное отверстие для запала. На выходное отверстие сделал внутренний «козырек» от засора мелкой фракцией. Тестовый запуск прошел на опилках: прогорело все – чисто и без зависаний.

Эжектор

Эжектор – ключевой рабочий узел дымогенератора, который устанавливается на выходе из камеры сгорания.

Он выглядит именно так, если речь идет о конструкции с верхним заборным патрубком. Если же заборная трубка находится внизу камеры сгорания, то эжектор монтируется снаружи (в верхней части дефлегматора) – на трубе, соединяющей нижний заборный патрубок и верхнюю трубу, подающую дым в коптильную камеру.

Принцип работы эжектора становится понятен, если посмотреть на рабочую схему устройства.

Основные размеры эжектора – это диаметры внешней и внутренней трубки устройства, а также расстояние, на которое внутренняя трубка (подающая чистый воздух в систему) заходит в выходную систему дымогенератора.

Размеры выходного отверстия нам уже известны – это проходной диаметр трубы ¾ дюйма. Что касается проходного диаметра внутренней трубки: 6-8 мм – оптимально.

Если воздуходувка не очень мощная, то желательно трубочку для эжектора использовать с внутренним диаметром – 8…10 мм. Хотя, люди ставят и на 6 мм.

С помощью нехитрой смекалки и материалов, которые можно приобрести в любом строительном магазине, эжектор собирается в течение нескольких часов (максимум).

На какое расстояние маленькая трубка должна заходить в трубу с большим диаметром? Этот параметр имеет большое значение, ведь от него зависит уровень тяги и устойчивое тление щепы. Оптимально – тонкая трубка должна заходить в трубу ¾ дюйма на 2 см или же на 1…1,5 см от зеленой метки (смотрите фото). Перед осуществлением пробного запуска внутреннюю трубку рекомендуется делать с запасом по длине. Укоротить ее до оптимальных размеров можно по результатам эксперимента.

Сборник для конденсата и смолы

Вертикальный участок трубы, по которой дым подается в коптильную камеру, является, своего рода, естественным дефлегматором. Конденсат, скапливающийся на его холодных стенках, насыщается вредными смолами (способными безнадежно испортить вкус коптящихся продуктов), после чего стекает вниз. С одной стороны, без дефлегматора обойтись нельзя никак, с другой – перед мастером, оснастившим свое устройство вертикальным дефлегматором, встает вопрос утилизации вредных продуктов сгорания древесины. Решается он довольно просто – установкой приемной тары в подходящем для этого месте.

Длина дефлегматора, как правило, чуть меньше, чем длина камеры сгорания.

Компрессор или вентилятор

Для того чтобы обеспечить бесперебойную подачу воздуха на эжектор дымогенератора, умельцы используют самые разнообразные устройства. Начиная от аквариумных компрессоров и лодочных насосов, заканчивая самодельными приспособлениями на основе кулера для охлаждения системного блока ПК. Однако оптимальным решением в этом плане является радиальный центробежный вентилятор с регулируемой мощностью.

В свое время у меня не пошло с компрессором: слабоват оказался. Покупать более мощный не стал, перешёл на вентиляторы. Милое дело: большой запас воздуха, и дымогенератор работает стабильно во время копчения (раньше ДГ затухал – компрессор от аквариума не вытягивал). Если поставите мощный вентилятор, то будет все работать. Вариант, проверенный временем – это радиальный вентилятор.

Приготовление мяса и рыбы на холодном дыму становится все более популярным среди любителей копченостей. Процесс холодного копчения можно относительно просто организовать собственными руками даже на балконе квартире. Процедура окуривания продуктов холодным дымом не требует особых технических знаний или кухонных премудростей, потребуется только сделать дымогенератор для копчения своими руками. Остальная часть оборудования для холодного копчения представляет собой обычную деревянную коробку или шкаф, в которой подвешенные на крюке или уложенные на сетке продукты просто окуриваются холодным или теплым дымом.

Как происходит процесс холодного копчения

Большинство людей воспринимают холодное копчение, как усовершенствованную разновидность классической обработки продуктов теплом и паром. На самом деле холодное окуривание является химическим способом обработки, поэтому такая схема ближе к глубокому вялению мясного и рыбного белка.

Основой подобной обработки является специальный прибор, дымогенератор для холодного копчения, который вырабатывает парогазовую смесь со специальными характеристиками:

- Поток дыма и газа насыщен парами химически активных веществ, альдегидами, кислотами, спиртами, угарным газом и влагой. Также присутствуют продукты разложения лигнина и целлюлозы в виде дегтевой воды и смол;

- Температура парогазового потока относительно невелика, не более 40 о С, поэтому термического «варения», подобно горячему копчению, в коптильне нет.

Получить стабильный поток газа с подобными характеристиками можно только одним способом — сделать дымогенератор для холодного копчения своими руками. Дым, попадая в коптильную камеру, насыщает поверхностные слои мяса или сала химически активными веществами, и все, продукт можно извлекать и отправлять на «отдых», под навес или в прохладное место, где нет мух, пыли, сквозняка и солнечного света. Еще примерно сутки идет процесс всасывания осевших продуктов разложения опилок в ткани мясопродуктов.

Чтобы получать отличный букет запаха и внешнего вида копченых продуктов, необходимо не просто подобрать удачную конструкцию коптильни, лучше сделать дымогенератор своими руками. Как показывает практика, у настоящего кулинара процесс улучшения коптильни своими руками, по-хорошему, не завершается никогда, постоянно вносятся поправки, модификации и усовершенствования в конструкцию, поэтому важно знать устройство дымогенератора и уметь регулировать основные его параметры.

Эффекта холодного копчения можно добиться с помощью химических добавок, но вкус мяса, обработанного химикалиями, в корне отличается от продукта, прошедшего через поток дыма, поэтому проще сделать дымогенератор для коптильни холодного копчения своими руками, чем рисковать своим здоровьем и здоровьем своей семьи.

Типовое устройство и принцип работы дымогенератора

Существует две основные схемы дымогенератора – пиролизные и конструкции с внешним теплоподводом. Для дымогенератора с внешним подводом тепла потребуется нагреватель, не менее 1000Вт, толстостенный чугунный или стальной корпус и специальная система охлаждения дыма из медной трубы. В итоге конструкция получается более тяжелой и громоздкой, но качество холодного копчения на таком дымогенераторе в разы лучше, чем в пиролизной схеме.

Для эффективной работы такого генератора дыма нужно будет устанавливать систему охлаждения, циркуляции и схему управления нагревом, например, реостат или тиристорный регулятор нагрузки, что усложняет работу, но позволяет получить очень стабильные параметры дымового потока. По сути, это хай-тек в сфере холодного копчения.

Оптимальное устройство установки для холодного копчения

Вот так устроена настоящая система холодного копчения.

Продукты находятся в камере холодного копчения. Поток дыма охлаждается в специальном теплообменнике до 30-35 о С, самое главное — освобождается от водяных паров и наиболее тяжелых компонентов парогазовой смеси, в камеру поступает подсушенная и насыщенная летучими веществами смесь. Мало того, смесь регулярно циркулирует по замкнутому контуру холодного копчения, отдавая избыток воды и насыщаясь новыми веществами. Что это дает?

Во-первых, благодаря наличию охладителя удаляется наиболее вонючая и вредная часть дыма — подсмольная вода и фенолы.

Во-вторых, поток газов движется вокруг рыбы или мяса с достаточно большой скоростью, а значит, удается избежать сразу двух возможных проблем – холодной закалки и характерной горечи копчения. Холодная закалка возникает в тех случаях, когда продукт из-за перепада температуры на улице или недостаточно хорошо очищенного дыма от влаги, в процессе холодного копчения покрывается тонким слоем воды, защищающим поверхность мяса от глубокого проникновения ценных компонентов дыма. В результате получается, что внешняя часть будет делаться перенасыщенной продуктами холодного копченая, а внутри продукт остается сырым.

Домашний вариант дымогенератора для камеры холодного копчения

В домашних условиях можно сделать обе, но большинство ленивых любителей продуктов холодного копчения предпочитают пиролизный тип генератора дыма по вполне объективным причинам:

- Простота конструкции, для сборки самых примитивных генераторов можно использовать даже консервные банки и водопроводную фурнитуру;

- Для работы пиролизной системы генерации дыма не требуется мощных нагревателей, достаточно 5-10 Вт для питания электровентилятора или компрессора;

- В потоке дымовых газов значительно больше активных веществ, ниже температура и стабильнее поток дыма.

Независимо от того, какие схемы и чертежи дымогенератора для холодного копчения своими руками вы используете, параметры дыма будут примерно одинаковыми. Различие будет касаться степени очистки дыма и удобства обслуживания устройства после использования по назначению.

Работу установки можно пояснить на приведенной ниже схеме дымогенератора.

Конструктивно газогенератор состоит из трех основных частей:

- Емкости из жаропрочного материала, чаще всего корпус делается из нержавеющей стали или плакированной алюминием чугунной трубы дымохода;

- Узла отбора горячих газов, образующихся вследствие разложения опилок при высокой температуре;

- Компрессора для подачи воздуха в дымогенератор и наддува продуктов разложения опилок вовнутрь шкафа для холодного копчения продуктов.

Мелкая буковая или вишневая щепа засыпается на дно корпуса дымогенератора. Для холодного копчения идеально подходят абрикос, вишня, яблоня. Хуже – ольха и бук, категорически нельзя использовать хвойные породы древесины, березу, осину, тополь и дерево, выросшее на берегу водоема с непроточной водой.

Это наиболее подходящее сырье для получения качественного холодного дыма. В нижней части корпуса имеется отверстие для подсоса воздуха. После розжига включается компрессор, который нагнетает воздух в две трубки. В данном случае одна трубка вставлена коаксиально внутрь другой трубы. Это устройство называется инжекторным насосом. При движении воздушного потока происходит подсасывание дыма, и внутри дымогенератора возникает разряжение. Часть воздуха через поддувало проникает внутрь корпуса дымогенератора и подпитывает процесс термического разложения опилок.

Теоретически процесс полностью автономен и не требует участия человека в процедуре холодного копчения. На самом деле, в отдельных случаях, опилки «цементируются» выделяющимися дымом и смолистыми парами, и часто приходится постукивать по корпусу, чтобы обрушить выгоревший свод топлива в дымогенераторе и продолжить процесс холодного копчения.

Наиболее популярные конструкции генератора холодного дыма

За редким исключением, в большинстве случаев свой, кустарно сделанный, дымогенератор дает возможность коптить продукты на приемлемом уровне качества. Поэтому проблем в том, как сделать дымогенератор, нет абсолютно никаких. Можно брать любую понравившуюся, проверенную на практике схему дымогенератора для холодного копчения, и строить ее в соответствии с рекомендациями разработчика.

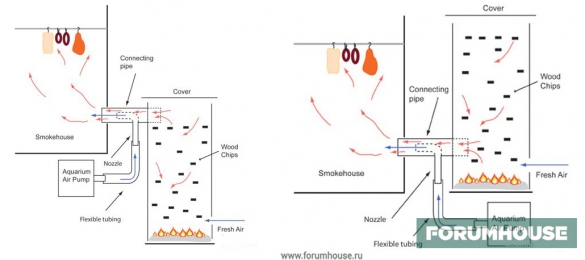

В качестве примера классических дымогенераторов можно привести два варианта — с верхним отбором дыма и с забором газов непосредственно из зоны горения в нижней части корпуса.

О том, насколько подходящим получается генератор холодного дыма из такого материала, можно узнать из видео:

Верхний вариант дымогенератора

Генератор холодного дыма с верхним отбором продуктов разложения представляет собой цилиндрический корпус нержавеющей стали, нижняя часть которого закрывается крышкой на винтах-барашках, в верхней холодной части установлен инжекторный узел, подключенный к воздушному компрессору. Главное — не столько точно придерживаться размеров и конструкционных особенностей дымогенератора, сколько сделать его управляемым или настраиваемым под конкретные условия холодного копчения. В данном случае чрезвычайно важно точно воспроизвести инжектор в верхней части устройства. Трубка дымохода может изготавливаться из меди или алюминия, любого металла с высокой теплопроводностью.

Для установки инжектора к корпусу приваривается муфта с внутренней резьбой. На трубку инжектора напрессовывается втулка с наружной резьбой, что позволяет вращением настраивать работу инжекторного узла.

В нижней части корпуса дымогенератора устанавливается сетка для золы, просверливается отверстие для розжига и подсоса воздуха в зону горения. Чтобы сделать генератор более эффективным, в конструкцию нужно добавить промежуточный узел между дымоходом и камерой холодного копчения, приведенный на схеме.

Такое решение позволит управлять не только расходом дыма, но и его температурой, соответственно, качество мяса или рыбы холодного копчения будет намного выше, а количество попавших в камеру с дымом фенолов уменьшится вдвое-втрое.

Схема дымогенератора с нижним отбором дымовых газов

Добиться дополнительной очистки дыма можно с помощью встроенной в корпус генератора медной трубы, именуемой лифтом парогазовой смеси. В этом случае конструкция дымогенератора выглядит следующим образом.

Корпус изготавливается сваркой из листового металла, в нижней части конструкции днище заваривается герметично, оставляется только резьбовое отверстие для розжига опилок, которое после запуска дымогенератора закрывается болтом. Опилки засыпаются по уровню на ¾ высоты корпуса генератора. Воздух подается от компрессора по вертикальной медной трубке, а продукты горения отводятся через боковой штуцер в верхней части корпуса. Дымогенератор может работать и в обратном порядке, если через дымовую трубу подавать воздух, то продукты горения и дым будут подыматься по медному лифту, охлаждаться и освобождаться от фенольной воды. Кроме того, опилки в дымогенераторе будут подсушиваться и разрыхляться дымом.

Компрессор для дымогенератора

Кроме инжектора и охладителя, третьим регулируемым узлом дымогенератора является компрессор. Чаще всего для этих целей используют переделанные маломощные кулеры от компьютера или даже аквариумные компрессоры. Наиболее удачным решением можно назвать вариант собранного компрессора для дымогенератора своими руками на основе пляжного 12-ти вольтового аппарата для накачки матрацев и надувных диванов, как на видео:

Заключение

Корпус дымогенератора нельзя изготавливать из любых крашеных или покрытых оловом емкостей, например, консервных банок или другой тары. Олово, свинец, припои, краска — все, что вступает в контакт с потоком дыма и разогретыми парами кислот и спиртов, рано или поздно переходит в летучую форму и оказывается внутри камеры холодного копчения. Кроме того, если в конструкции коптильни планируется применение электростатического поля, нужно будет очень тщательно очищать дым от смолы и воды.

чертежи по изготовлению из нержавеющей трубы для копчения

На каждом из этапов копчения нужно очень внимательно следить за тем, как тлеет топливо. От этого будет зависеть то, насколько вкусной и ароматной получится готовая домашняя копченость. Чтобы контролировать процесс было значительно проще, необходимо дополнительно приобрести дымогенератор для коптильни. Также его без проблем можно сделать своими руками, используя для этого обычную трубу.

Какой принцип работы имеет дымогенератор

Принцип действия устройства достаточно простой и заключается он в пиролизном разложении древесины при минимальном количестве кислорода. Если говорить более простым языком, то в дымогенераторе щепа нагревается и медленно тлеет практически без доступа воздуха. Генераторы дыма – это закрытие системы, которые могут иметь совершенно разную конструкцию. Заводские модели могут быть дополнительно оборудованы контроллерами температуры, механизмом дозирования щепы и специальными переключателями.

Принцип действия устройства достаточно простой и заключается он в пиролизном разложении древесины при минимальном количестве кислорода. Если говорить более простым языком, то в дымогенераторе щепа нагревается и медленно тлеет практически без доступа воздуха. Генераторы дыма – это закрытие системы, которые могут иметь совершенно разную конструкцию. Заводские модели могут быть дополнительно оборудованы контроллерами температуры, механизмом дозирования щепы и специальными переключателями.

Кроме того, дымогенераторы могут отличаться своими размерами. Чем больше размер генератора, тем больший объем должна иметь коптильная камера.

На заметку! Если мощность генератора дыма будет подобрана неправильно, то это приведет к тому, что копченость получится не вкусной. Поэтому необходимо, чтобы все размеры были рассчитаны правильно.

Самодельная коптильня из трубы: как делать

Коптильня из трубы – это один из самых простых вариантов, который можно легко сделать самостоятельно.

Для этого достаточно следовать инструкции и заранее подготовить все необходимое для работы.

Материалы и инструменты, которые потребуются

Для самодельной конструкции нужно подготовить:

Для самодельной конструкции нужно подготовить:

- стальную трубу с диаметром 10 сантиметров;

- гофру из пластика – длина не должна превышать три метра или можно воспользоваться металлическим рукавом;

- отрезок металлической трубки – до 40 см с диаметров 2,5-4 см;

- небольшой компрессор – подойдет аквариумный;

- фитинговая стыковка, которая будет иметь такой диаметр, как и дымовой канал;

- включатель и электропровода;

- термометр.

Из инструментов нужно подготовить сварочный аппарат и болгарку. Желательно иметь хотя бы минимальный опыт работы с данными инструментами, чтобы во время процесса сборки генератора избежать травм и сделать все правильно и аккуратно.

Чертёж дымогенератора из трубы

Для того, чтобы было проще выполнять процесс сборки, стоит изучить чертежи дымогенератора из трубы.

Для того, чтобы было проще выполнять процесс сборки, стоит изучить чертежи дымогенератора из трубы.

Ниже представлен самый простой и подробный вариант.

Чертеж дымогенератора из трубы с нижним и верхним расположением эжектора

Пошаговая сборка

Нужно использовать все заранее подготовленные материалы, чтобы собрать дымогенератор, который будет использоваться для холодного копчения, своими руками из трубы.

В первую очередь делается камера. Как правило, средняя высота дымогенератора составляет 70-80 сантиметров. В верхней части должна располагаться крышка, которую можно было бы снимать. Это нужно для того, чтобы можно было без проблем засыпать внутрь устройства топливо. В нижней части делается небольшая емкость, куда будет падать зола.

В наиболее простых вариантах генератора, щепа насыпается на дно устройства, которое приваривается наглухо к краю трубы. В этом случае для очищения конструкцию переворачивают. Зольник в таком самодельном дымогенераторе не предусмотрен.

Также есть еще один вариант конструкции. Щепа насыпается на решетку, которая предварительно крепится на определенном расстоянии от дна устройства. Зола, которая остается после перегорания топлива, будет сыпать сквозь решетку. Обычно, дно в таких устройствах – съемное. Также можно добавить заслонку, чтобы чистить зольник. Такой вариант считается наиболее трудоемким.

Вне зависимости от выбранного варианта, в нижней части самодельного генератора просверливается небольшой отверстие, диаметр которого будет составлять 5-6 миллиметров. Сквозь него в устройство будет поступать минимальное количество воздуха, чтобы опилки медленно тлели.

Если отверстие будет больше, то это может стать причиной возгорания.

В верхней части конструкции, примерно на 7-9 сантиметров ниже верхнего края используемой трубы, делается еще одно отверстие. С его помощью к дымогенератору будет крепиться трубка дымоотвода.

Дальше собирается эжектор. Данное устройство используется для того, чтобы высасывать дым из дымогенератора и направлять его в дымоход. Трубка небольшого диаметра, в которую будет подаваться давление из компрессора, входит на пару сантиметров в трубу дымохода, которая имеет больший диаметр. За счет того, что воздух будет медленно двигаться, возникает незначительно разрежение и дым из камеры начинает уходить в дымоход.

Дальше собирается эжектор. Данное устройство используется для того, чтобы высасывать дым из дымогенератора и направлять его в дымоход. Трубка небольшого диаметра, в которую будет подаваться давление из компрессора, входит на пару сантиметров в трубу дымохода, которая имеет больший диаметр. За счет того, что воздух будет медленно двигаться, возникает незначительно разрежение и дым из камеры начинает уходить в дымоход.

После того, как все самые главные детали будут соединены и закреплены, нужно только окончательно собрать самодельный генератор дыма и проверить, насколько эффективно он работает.

- Внутрь конструкции необходимо поместить щепки. Достаточно использовать 700-800 грамм топлива. Лучше всего использовать опилки из лиственных или фруктовых деревьев, которые сделают готовую копченость не только вкусной, но еще и достаточно ароматной.

- Дальше нужно плотно закрыть крышку устройства и установить сооруженную конструкцию на определенное место рядом со стенкой коптильни. Если дымогенератор отдельностоящий, то к дымоходу нужно присоединить шланг, который будет направлен непосредственно в коптильню.

- Затем через небольшое боковое отверстие поджигается топливо и включается компрессор.

Теперь остается только время от времени следить за тем, чтобы опилки равномерно тлели и не затухали, чтобы получились вкусные и ароматные копчености домашнего приготовления.

Возможные доработки и усовершенствования

Для того, чтобы сделать самодельный дымогенератор более удобным в использовании, можно дополнить его некоторыми деталями и немного усовершенствовать. Сделать это очень просто, а результат сможет удивить каждого.

Зольник

Для того, чтобы сделать зольник, можно использовать отрезок трубы с сечением, которое чуть больше того, которое имеет труба на корпусе.

Для того, чтобы сделать зольник, можно использовать отрезок трубы с сечением, которое чуть больше того, которое имеет труба на корпусе.

Если такой трубы нет, то можно непосредственно к куску трубы приварить дно, а к корпусу по всему периметру тонкую полоску металла.

Затем корпус будет вставляться в зольник. В этом случае ножки конструкции будут привариваться непосредственно к емкости для сбора золы.

Регулируемая тяга

В самых простых дымогенераторах, изготовленных из трубы, очень сложно регулировать интенсивность горения. Для того, чтобы за процессом горения было проще следить, можно отрегулировать производительность используемого компрессора. В конструкцию дополнительно в таком случае будет встраиваться регулируемое поддувало.

Делается оно по тому же самому принципу, что и шибер.

Делается оно по тому же самому принципу, что и шибер.

- Внизу корпуса приваривается небольшой кусок круглой трубы.

- Затем нужно просверлить два отверстия, которые будут находиться друг напротив друга.

- Сквозь отверстия протягивается небольшой прут, длина которого должна быть примерно на 20 см больше, чем диаметр трубы.

- Из куска металла с толщиной 2-3 миллиметра вырезается круг, диаметр которого будет немного меньше, чем внутренний диаметр трубы.

- Прут сгибается, чтобы получилась «ручка».

- После того, как в отверстия будет вставлена данная «ручка», нужно приварить вырезанный круг.

Заслонка, которую можно регулировать – готова. Если ее поворачивать, то можно регулировать не только поступление воздуха, но и интенсивность самого горения.

Сборник для конденсата

Когда дымогенераторы для холодного копчения работают, то происходит достаточно активное выделение конденсата. Для того, чтобы решить возникшую проблему, в готовую конструкцию можно добавить сборник для конденсата.

Когда дымогенераторы для холодного копчения работают, то происходит достаточно активное выделение конденсата. Для того, чтобы решить возникшую проблему, в готовую конструкцию можно добавить сборник для конденсата.

- Выходная трубка генератора дыма опускается вниз.

- В самой нижней точке нужно установить емкость, в которую будет стекать конденсат. К емкости привариваются две трубки, расположенные друг напротив друга.

- Затем с противоположной стороны трубу снова нужно поднять вверх и подключить к коптильному шкафу.

За счет такого усовершенствования устройства, большая часть конденсата будет попадать в емкость, что позволит практически полностью решить проблему.

Эжектор

Нужно подготовить небольшую трубку, диаметр которой будет составлять ¾ дюйма. Она будет выполнять роль дымохода. Также подготавливаются бобышки и штуцер, который будет использоваться для подачи воздуха. Дымоход и бобышку нужно приварить к заранее проделанным отверстиям, используя сварочный аппарат.

Затем штуцер вкручивается в бобышку вместе с трубкой эжектора. Длину трубки нужно подбирать с учетом того, что она должна заходить примерно на один сантиметр в дымоход. После этого гибкий шланг от компрессора нужно присоединить к штуцеру.

Компрессор

Приобрести компрессор для дымогенератора можно в любом зоомагазине.

Устройство, которое используется для подачи воздуха в аквариум – это самый лучший вариант для самодельного генератора дыма.

Во время выбора компрессора нужно учесть то, какую он имеет производительность. Лучше всего использовать устройство, производительность которого не превышает 60 литров в час.

Коптильная камера

Перед тем, как приступить к монтажу генератора, стоит определиться с тем, какой объем будет иметь коптильная камера. Кроме того, важно, чтобы все стыки используемой коптильни были герметичными, в ней можно было поддерживать постоянный температурный режим и присутствовал дымарь для циркуляции дыма и отвода конденсата.

Перед тем, как приступить к монтажу генератора, стоит определиться с тем, какой объем будет иметь коптильная камера. Кроме того, важно, чтобы все стыки используемой коптильни были герметичными, в ней можно было поддерживать постоянный температурный режим и присутствовал дымарь для циркуляции дыма и отвода конденсата.

Крепить дымогенератор нужно к боковой стенке. Дополнительно можно установить фиксаторы дымохода или же сделать специальное фланцевое соединение.

Инструкция по эксплуатации

Пользоваться самодельным генератором дыма очень просто. В трубу нужно положить топливо. Желательно на трубку, которая находится в верхней части конструкции, предварительно надеть пружину, которая будет доставать аж до стенки. Пружина должна иметь диаметр примерно 2 см. За счет этого стружки будут стабильно тлеть.

Пользоваться самодельным генератором дыма очень просто. В трубу нужно положить топливо. Желательно на трубку, которая находится в верхней части конструкции, предварительно надеть пружину, которая будет доставать аж до стенки. Пружина должна иметь диаметр примерно 2 см. За счет этого стружки будут стабильно тлеть.

После того, как корпус будет полностью заполнен щепой, она поджигается в нижней части. Лучше всего воспользоваться газовой горелкой и при необходимости немного наклонить генератор в сторону. После того, как стружка загорится, нужно закрыть крышкой конструкцию и включить компрессор.

Несколько советов для пользователей

Все материалы, которые упоминались выше приведены примерно. Если нет трубы, то можно воспользоваться старым огнетушителем, глубокой кастрюлей с толстыми стенками или, например, бидоном с молока. То же самое можно сказать и о размерах. Подбирать их нужно в зависимости от конструкции и размеров коптильной камеры.

Сделать самостоятельно дымогенератор для холодного копчения в домашних условиях совсем несложно.

Достаточно все заранее подготовить и четко следовать инструкции. Готовить вкусные копчености дома теперь вполне реально. Необходимо только немного знаний, времени и наличие всех необходимых материалов и инструментов.

вытяжное устройство для дымохода дымовой трубы — патент РФ 2359172

Изобретение относится к бытовым отопительным приборам, работающим на твердом топливе, в частности к устройствам для отвода дымовых газов — дымоходам. Технический результат: создание тяги в дымоходе в момент растопки печи или камина, а также поддержание устойчивого горения в начальный период розжига топливного прибора за счет создания дополнительной тяги за счет отсоса газов в дымоходе с помощью вентилятора и/или их подогрева в начальной стадии розжига печи или камина и исключения задымления помещения вредными для человеческого организма продуктами горения. Вытяжное устройство отопительного прибора, функционирующего на углеводородном топливе, состоящее из вертикальной трубы — дымохода с дымовым каналом различной конфигурации, задвижки, управляющей движением газов в дымовом канале, вентилятора с электродвигателем, защитного колпака, размещенных в верхней части дымохода. При этом дополнительно введен ветропривод — ротор и датчик оборотов, помещенные на общей оси с вентилятором и электродвигателем, введен подогреватель воздуха. Также в дымоходе установлены датчик положения задвижки и датчики температуры ниже задвижки и в верхней части дымоходной трубы. Причем датчики температуры, датчик положения задвижки и датчик оборотов подключены к микрочипу, к которому подключены также электродвигатель и светодиоды состояния тяги в отопительном приборе. 3 з.п. ф-лы, 4 ил.

Рисунки к патенту РФ 2359172

Изобретение относится к дымовым трубам, в частности к устройствам для отводов дымовых газов, например дымоходам. Под дымовыми газами обычно понимается смесь газов, содержащих свободный кислород, ускоряющий и поддерживающий горение.

Для обогрева как жилых, так и хозяйственных помещений в нашей стране используются отопительные приборы, в своем большинстве печи и камины, в которых сгорают твердые виды топлива, выделяющие не только тепло, но и дымовые газы. Но вне зависимости от конструкции печей и каминов важной их составляющей является дымовая труба, основным элементом которой является дымоход.

Самый неприятный и непредсказуемый процесс горения — это растопка камина или печи на твердом топливе. Особенно растопка камина или печи осложняется после длительного перерыва, когда все элементы отопительного прибора приобретают температуру холодного помещения. Важным моментом при начальной растопке твердого топлива является наличие тяги в дымовой трубе, которая зависит от многих факторов. Рассматривая полностью исправную печь или камин, при ее растопке, тяга может присутствовать или же полностью отсутствовать. Причина в том, что при растопке камина или печи важным моментом является перепад температур наружного воздуха и температуры в дымоходе дымовой трубы, которая установилась после полного остывания камина или печи, а также изотерма этого перепада. Тяга будет присутствовать после открытия задвижек, если температура воздуха в дымоходе камина или печи будет на несколько градусов выше, чем температура наружного воздуха в момент розжига теплового прибора, то есть сразу начнется движение воздуха по коленам камина или печи по дымоходу дымовой трубы вверх, так как горячий воздух легче наружного воздуха и образуется перепад давления, что увеличивает тягу. Но нередко такой благоприятный момент отсутствует, так как наружный атмосферный воздух теплее, чем устоявшаяся температура в помещении, где находится камин или печь. В этом случае наблюдается «обратная» тяга, при которой камин или печь растопить невозможно, не создав искусственно дополнительную тягу за счет быстрого горения топлива во вьюшке. И это не всегда удается без задымления помещения.

В настоящее время хорошая тяга в дымовой трубе камина или печи целиком зависит от мастерства печника и его опыта при укладке дымоходов камина или печи. Автору не известна из библиографических источников и патентного фонда конструкция вытяжного устройства, обеспечивающая надежную тягу при розжиге камина или печи и дальнейшем горении топлива, не зависящую от перепадов температуры в помещении и наружного атмосферного воздуха вне трубы.

Целью изобретения является создание такой тяги в дымовой трубе, которая обеспечила бы быстрое возгорание твердого топлива и поддержание устойчивого горения в начальный период розжига топливного прибора за счет создания дополнительной тяги путем отсоса газов в дымоходе с помощью вентилятора и/или их подогрева в начальной стадии розжига камина или печи и исключения задымления помещения вредными для человеческого организма продуктами горения — газами.

Простейшими вариантами устройств создания тяги являются вытяжные устройства с использованием вентилятора, размещенного в дымоходе, или электрического нагревателя — теплового элемента, который нагревает воздух дымохода, заставляя его подниматься вверх по дымоходу, увлекая за собой холодный воздух, находящийся во внутренних каналах камина или печи. Вентилятор вытяжного устройства приводится в движение с помощью электродвигателя или ветропривода, например ротора «Дарье».

Наиболее совершенным устройством для создания тяги в дымоходе является комбинация из описанных выше устройств, оснащенная датчиками и управляющим микрочипом.

Сущностью предлагаемого устройства для создания тяги в дымоходе состоит в том, что в вытяжное устройство дополнительно введен ветропривод — ротор, например ротор «Дарье», и датчик оборотов, помещенные на общей оси с вентилятором и электродвигателем, введен подогреватель воздуха, также в дымоходе установлены датчик положения задвижки и датчики температуры ниже задвижки и в верхней части дымоходной трубы, причем датчики температуры, датчик положения задвижки и датчик оборотов подключены к микрочипу, к которому подключены также электродвигатель и светодиоды состояния тяги в отопительном приборе. Задвижка оснащена электроприводом, управление вытяжным устройством производится дистанционно по каналу Wi-Fi или Blue tooth и может быть включено в контур автоматического управления домом.

Другим упрощенным вариантом может быть, когда в дымоходе дымовой трубы установлен нагреватель на изоляционной подложке и термореле, подключенные к контактам устройства управления, состоящего из пускового реле, кнопки «Пуск» и светодиода с гасящим резистором.

На фиг.1 и 2 приведены две конструкции вытяжных устройств, где:

1. Дымовая труба.

2. Дымоход.

3. Основание вытяжного устройства.

4. Защитный колпак.

5. Ротор.

6. Вентилятор.

7. Лопасти.

8. Ось.

9. Опора оси.

10. Изолятор.

11. Нагреватель.

12. Термореле.

13. Реле.

14. Резистор.

15. Светодиод.

16. Кнопка «Пуск».

17. Электродвигатель.

18. Датчик температуры.

19. Задвижка.

20. Датчик оборотов.

21. Микрочип.

22. Датчик положения задвижки.

23. Пульт дистанционного управления.

24. Электропривод.

25. Канал связи.

26. Устройство управления.

На фиг.1 изображена конструкция вытяжного устройства на основе ротора «Дарье», расположенного в дымоходе, где верхняя часть дымовой трубы (1), дымоход (2), основание вытяжного устройства (3), защитный колпак (4), ротор (5), вентилятор (6), вертикальная ось (8), опоры оси (9). Электродвигатель (17) расположен под защитным колпаком (4), механически соединен с вертикальной осью (8) и управляется дистанционно.

Вытяжное устройство этой конструкции работает следующим образом: поток воздуха (ветер) попадает на лопасти (7) и закручивает ротор (5), связанный вертикальной осью (8) с вентилятором (6). Лопасти (7) вентилятора (6) при своем вращении создают разрежение в дымоходе (2). Под действием этого разрежения в дымоходе возникает и поддерживается вертикальное движение газов, т.е. возникает тяга. При отсутствии ветра включается электродвигатель (17) и поддерживает тягу в дымоходе за счет вентилятора (6).

Дополнительная тяга необходима при топке каминов, когда малое сечение дымохода или низкая труба не обеспечивают необходимого отсоса продуктов горения из зон горения.

На фиг.3 показан вариант устройства для создания тяги за счет подогрева воздуха в дымоходе перед началом топки печи (камина) и показано размещение двух основных элементов устройства в дымоходе — термореле (12) и подогревателя (11).

На фиг.2 приведена электрическая схема устройства, изображенного на фиг.3, состоящая из следующих элементов: нагревателя (11), термореле (12), реле (13), гасящего резистора (14), светодиода (15) и кнопки «Пуск» (16).

Электрическая часть устройства для создания тяги работает следующим образом: открывается задвижка в дымоходе (2) печи или камина, затем нажимается кнопка «Пуск» (16), напряжение электрической сети поступает на контакт К2 термореле (12) и через него на катушку реле (13), нагреватель (11) и гасящий резистор (14), включенный последовательно со светодиодом (15). Светодиод (15) индицирует, что устройство подогрева включилось. Одновременно замыкается контакт К1 реле (13) и оно становится на самоблокировку. Начинается разогрев нагревателя (11) внутри дымохода. Температура воздуха, соприкасающегося с нагревателем, возрастает, теплый воздух начинает подниматься вверх по дымоходу, создавая тягу. Термореле (12) отрегулировано на отсчет времени, необходимого для создания устойчивой тяги в канале дымохода, и при достижении заданной температуры контакт К2 прервется и произойдет сброс напряжения на нагревателе (11), резисторе (14) и реле (13). Светодиод (15) погаснет, информируя, что цикл прогрева дымохода завершен.

Возможно, полезное усложнение схемы устройства создания тяги, изображенного на фиг.3, за счет применения термореле с ручным или автоматическим способом изменения времени рабочего цикла. Электрическая схема может быть также улучшена за счет введения датчиков температуры и микрочипа, что позволит предупреждать пользователя, когда подогрев дымохода просто необходим, если разность температур внутри помещения (печи) и наружного воздуха не обеспечивает достаточно надежную тягу без подогрева воздуха в дымоходе.

На фиг.4 изображено более совершенное устройство создания тяги в дымоходе с устройством управления на микрочипе.

Устройство, изображенное на фиг.4, состоит из следующих основных частей: дымоход (2) с задвижкой (19), в котором размещены: нагреватель (11), вентилятор (6), электродвигатель (17), датчики температуры (18) и датчик оборотов (20). Устройство управления (26) содержит микрочип (21), подключенный к датчикам температуры (18), датчику оборотов (20), датчику положения задвижки (22) и электроприводу (24) задвижки (19), а также к нагревателю (11) и электродвигателю (17).

Устройство создания тяги работает следующим образом: исходным сигналом для включения в работу устройства создания тяги вляется перемещение задвижки (19). Сигнал поступает с датчика положения задвижки (22) на микрочип (21), микрочип (21), обработав информацию с датчиков температуры (18), расположенных ниже и выше задвижки (19), определяет величину ожидаемой тяги, и если она достаточна, устройство управления (26) выдает сигнал на разрешающий светодиод (15) зеленого цвета. Можно растапливать печь или камин. Если тяга недостаточна для нормального функционирования отопительного прибора, то засвечивается светодиод (15) желтого цвета — «Ожидание». При этом включатся подогреватель (11) и вентилятор (6). После достижения условий нормальной тяги загорается зеленый светодиод (15).

Если устройство создания тяги укомплектовано электродвигателем, то включение электродвигателя (17) производится микрочипом (21), когда обороты ротора (5) ветропривода, вращающего вентилятор (6), недостаточны для создания заданной тяги в дымоходе (2).

Конструктивно вытяжное устройство с ротором «Дарье» выполнено в виде легкосъемного завершенного узла, устанавливаемого на горловине вытяжной трубы, что позволяет при необходимости без дополнительных трудностей провести трубочистные работы.

Применение предлагаемого изобретения целесообразно проводить в комплексе, что раз и навсегда позволит снять зависимость тяги топливных приборов, размещаемых в дачных домиках и коттеджах при непостоянном проживании в них, от состояния погоды, перепада температур и прочих отрицательных факторов, влияющих на эксплуатацию тепловых приборов на твердом топливе.

При использовании в нагревательных приборах на газе целесообразно провести отдельную газовую магистраль малого сечения для подогрева воздуха в дымоходе выше печной задвижки.

Применение указанного изобретения в бытовых топливных приборах повышает уровень комфорта, сведя растопку отопительных приборов на твердом топливе к простой рутинной процедуре.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Вытяжное устройство отопительного прибора, функционирующего на углеводородном топливе, состоящее из вертикальной трубы (дымохода) с дымовым каналом различной конфигурации, задвижки, управляющей движением газов в дымовом канале, вентилятора с электродвигателем, защитного колпака, размещенных в верхней части дымохода, отличающееся тем, что дополнительно введен ветропривод — ротор и датчик оборотов, помещенные на общей оси с вентилятором и электродвигателем, введен подогреватель воздуха, также в дымоходе установлены датчик положения задвижки и датчики температуры ниже задвижки и в верхней части дымоходной трубы; причем датчики температуры, датчик положения задвижки и датчик оборотов подключены к микрочипу, к которому подключены также электродвигатель и светодиоды состояния тяги в отопительном приборе.

2. Устройство по п.1, отличающееся тем, что в дымоходе дымовой трубы установлены нагреватель на изоляционной подложке и термореле, подключенные к контактам устройства управления, состоящего из пускового реле, кнопки «Пуск» и светодиода с гасящим резистором.

3. Устройство по п.1, отличающееся тем, что задвижка оснащена электроприводом и может быть включена в контур автоматического управления отопительным прибором.

4. Устройство по п.1, отличающееся тем, что управление вытяжным устройством производится дистанционно по каналу Wi-Fi или Blue tooth и может быть включено в контур автоматического управления домом.

Дымовая труба с эжектором 20м

ОПИСАНИЕ КОНСТРУКЦИИ.

Выбросная труба предназначена для очистки газа от установки абсорбции с целью выброса его в атмосферу.Выбросная труба — вертикальный аппарат, состоящий из несущей башни 2 внутри которой расположен сепарирующий аппарат 1, в основании которого находится эжектор 5 для смешения 30% чистого воздуха на объемный расход от 5000 до 8500 м3/час газов от установки абсорбции.

Аппарат снабжен штуцерами для входа газа от установки абсорбции 6 и выхода конден-сата 4, а также одним люком 3, что обеспечивает возможность обслуживания и замену эле-ментов эжектора.

Рисунок 1. Общий вид выбросной трубы

Металлическая башня выбросной трубы.

Металлическая несущая башня (каркас) выбросной трубы представляет собой пространст-венную четырехгранную решетчатую конструкцию высотой 19,3 м (от отм +0,000 до отм. +19,300).Башня на всю свою высоту имеет форму четырехгранной призмы с размерами в плане-1,0х1,0 м. Каждая грань башни состоит из вертикальных несущих поясов-стоек, соединенных между собой горизонтальными поясами и наклонными раскосами.

Металлическая несущая башня закрепляется к железобетонному фундаменту на анкерных болтах на отм. +0,000. При этом каждая из четырех стоек крепится восемью анкерными болтами М20, заложенными в массив железобетонного фундамента.

Элементы несущей башни изготавливаются в заводских условиях из прокатных металличе-ских профилей.

Вертикальные пояса-стойки башни изготавливаются из стальных труб диаметром 159 мм. Раскосы и распорки башни изготавливаются из стальных уголков.

Для удобства монтажа и по условиям грузоподъемности монтажных механизмов каркас вы-бросной трубы разбивается по высоте на 2 (два) монтажных блока.

Стыки поясов башни выполняются через фланцы на болтах повышенной прочности класса 10.9 без контролируемого натяжения.

На каркасе выбросной трубы предусматриваются диафрагмы, устанавливаемые по всей вы-соте выбросной трубы. Кроме того, диафрагмы придают жесткость несущего пространственного каркаса.

Окраска металлических конструкций несущей башни выполняется лакокрасочными мате-риалами соответствующего цвета по подготовленной до степени 4 по ГОСТ 9.402-2004 по-верхности атмосферостойкими антикоррозионными лакокрасочными материалами не менее, чем в 2 слоя по огрунтованной поверхности. Для окраски используется цинкофосфатный эпоксидный грунт BANNON 1500W QD и финишное модифицированное акриловое покрытие ACRI FINISH производства CHUGOKU MARINE PAINTS Голландия или любые другие материалы, аналогичные по химическим и физическим свойствам. Несущая башня окрашивается лакокрасочными материалами ярко-белого цвета. Общая толщина лакокрасочного покрытия 160-170 мкм. Ожидаемый срок службы лакокрасочного покрытия — около 10 и более лет.

Газоотводящий ствол.

Газоотводящий ствол выбросной трубы представляют собой стальную коническую конст-рукцию (оболочку) с внутренним диаметром в основании 900 мм и вершины — 450 мм с толщиной стенки 3 мм, состоящий из 2-х отдельных секций заводского изготовления. В нижней части газоотводящего ствола, в зоне расположения опорных конструкций, установлен эжектор. Между собой на монтаже секции газоотводящего ствола соединяются на сварке.Верх газоотводящего ствола располагается на отм. +20,000, а в нижней части на отм. +1,050 газоотводящий ствол опирается (подвешивается) на диафрагме несущей башни.

На трех отметках (ярусах) по высоте выбросной трубы газоотводящий ствол имеет рас-порки — упоры, которые передают через диафрагмы на несущую башню усилия от ветровой на-грузки, действующей на газоотводящий ствол. Конструкция упоров представляет собой сколь-зящую опору, которая оставляет возможность для независимых свободных перемещений газо-отводящему стволу в вертикальном направлении от температурных расширений материала ствола. На каждом из трех ярусов устанавливается по четыре упора. Скользящие опоры (упоры) газоотводящего ствола устанавливаются на отм. +9,000, +11,000 и 19,000. В местах устройства скользящих опор на наружной поверхности стволов устанавливаются специальные дополни-тельные кольца и ребра жесткости.

Газоотводящий ствол изготавливается из листовой нержавеющей стали 12Х18Н10Т с тол-щиной стенки 3 мм.

В нижней части газоотводящего ствола устанавливается специальный эжектор-отвод для присоединения к нему горизонтального газохода, идущего от установки абсорбции. Отвод эжектора имеет цилиндрическую форму диаметром 450мм.

На газоотводящем стволе устанавливается смотровой люк-лаз и приспособление для отвода конденсата, выпадающего из отводимых газов.

По наружной поверхности газоотводящего ствола выполняется маркировочная окраска че-редующимися полосами ярко-белого и ярко-красного цвета. Маркировочная окраска выполняется в верхней части газоотводящего ствола на 1/3 высоты. Всего наносится три полосы шириной 1,35 м каждая, при этом верхняя и нижняя полосы окрашиваются в красный цвет.

Устройство для усиления тяги в дымовых трубах с использованием ветра

ПАТЕНТ HA ИЗОБРЕТЕНИЕ

М 4223

Класс 24 i, 5

ОПИСАН ИЕ устройства для усиления тяги в дымовых трубах с использованием ветра.

К патенту И. Г. Злобинского, заявленному 16 сентября

1925 г. (заяв. свид. № 4412).

О выдаче патента опубликовано 31 декабря 1927 г. Действие патента распространяется на 15 лет от 31 декабря 1927 г.

Предлагаемое устройство пред- назначается для установки как на, фабричных, так и на обычных печных трубах (кирпичных и железных).

На фиг. 1 изображен продольный разрез предлагаемого устройства и на фиг. 2 — его вид сверху.

Предлагаемое устройство снабжено полуцилиндрическим щитом BiÄ над которым ветер проносится сверху и с боков. Установка такого щита имеет целью использовать ветер как пульверизирующую струю в пульверизаторе или инжекторе по отношению к резервуарам, с которыми коммуницирует дымовая труба, т.-е. по отношению к топкам. Для того, чтобы этот щит всегда мог стоять перпендикулярно к ветру, он прикреплен к рычагу. Е, к другой стороне которого прикреплен флюгер Г. Рычаг Е смонтирован помощью свободного вращающегося болта Д, на который навинчена трубка 1 — 1, надетая свободно на стержень В. Последний неподвижно укреплен на кольце Л, которое соединяется спицами Б с втулкою, для стержня В. Щит Ь прикреплен к рычагу E помощью скрепок 3, 4, э, а флюгер Г прикреплен к тому же рычагу также помощью скрепок 6, 7. Таким образом, подвижная часть устройства свободно вращается по ветру., при переменах его направления. Если на трубе имеется громоотвод, то устройство, не задевая его, выполняет свои функции. В случае, если ветра нет, дымовая труба совершенно свободно может выпускать дымовые газы в вертикальном направлении, при котором ось дымовой струи, вне трубы, совпадает с вертикальной осью трубы. Таким образом, когда нет ветра, устройство не мешает усилению тяги за счет протяжения дымовой струи в высь по вертикальной линии.

Когда же имеется ветер, то последний усиливает тягу своим дутьем помощью предлагаемого устройства.

Предмет патента.

Устройство для усиления тяги в дымовых трубах с использованием ветра, характерезующееся совокупным применением: а) кольца А со спицами Б и втулкою 2, каковое кольцо несет присоединенный к нему стержень В и установлено на верхнем конце дымовой трубы, и б) трубки 1 — 1, надетой свободно сверху на упомянутый стержень В с шаровой головкой, и несущей с одной стороны выступающий кверху флюгер 1, а с другой, примыкающий к кольцу А, согнутый по полуцилиндру и открытый сверху щит Ж, предназначенный для преграждения пути ветру и для создания депрессии на краях щита.

Типо-лиографнн «Красный Печаиннне, Ленинград, Международный, 7о.

потребление электроэнергии – до 4 кВт в день;

потребление электроэнергии – до 4 кВт в день; не рекомендуется применять для копчения опилки из вечнозеленых деревьев (например, пихты, сосны или ели). При их использовании копченые продукты будут сильно отдавать горечью;

не рекомендуется применять для копчения опилки из вечнозеленых деревьев (например, пихты, сосны или ели). При их использовании копченые продукты будут сильно отдавать горечью; при сборке генератора своими руками нужно следить, чтобы работа целиком соответствовала требованиям работы с электрическими приборами и пожарной безопасности;

при сборке генератора своими руками нужно следить, чтобы работа целиком соответствовала требованиям работы с электрическими приборами и пожарной безопасности;