Как достать графит из батарейки

Всем привет! Сегодня речь пойдёт о графите. Если вы собирали серьёзный металлоискатель, то, наверное, вам приходилось экранировать катушку (датчик). Это можно сделать двумя способами: обвернуть катушку фольгой или покрыть графитом весь датчик. Покрывать фольгой не очень хороший способ, поэтому многие покрывают датчик графитом. Но если у вас, каким-то необыкновенным способом, нет возможности купить графит, что вы будете делать? Например, вы потратили все деньги на радиодетали и сборку электронного блока металлоискателя, а денег на графит нет. Не опускайте руки! Вы можете достать графит с обычных батареек. В батарейках формата C и D графита будет больше.

Вы возможно подумаете: «Если нет денег, откуда я возьму батарейки?». Друзья, всё очень просто. Вы, наверное, замечали, что в крупных магазинах, торговых центрах или на рынке, ставят коробки для сбора негодных батареек и аккумуляторов. Вот там можно достать эти батарейки для добычи графита. У нас в магазинах АТБ стоят эти коробочки с батарейками, поэтому без проблем можно найти разные типы батареек. Я, порывшись в этой коробке, достал три батарейки типа D.

Если вы нашли такие батарейки, поздравляю, можно приступить к «добыче» графита. Всё что нам понадобиться, это: плоскогубцы, отвертка, шило. Перед разборкой батарейки, советую постелить на стол газету или какой-нибудь лист бумаги.

Первое что нужно сделать – снять этикетку. Она просто приклеена к батарейке, поэтому с ней проблем не будет.

Далее, нужно осмотреть батарейку и найти ту сторону, с которой можно её разобрать. В моём случае, это сторона плюсового полюса батарейки.

Так как с другой стороны батарейка не разборная — с той стороны, нам будет неудобно разбирать батарейку. Когда определились с какой стороны будем разбирать батарейку, берем отвертку и отгибаем ей загнутые края.

Когда края отогнуты, батарейка будет выглядит примерно таким образом:

Теперь берем шило и удаляем контактную площадку батарейки. У моей батарейки было два небольших отверстия (наверное, для выхода испаряемого газа), поэтому мне было это делать несложно.

Когда контакт удалён, батарейка будет выглядит примерно так:

Мы можем видеть конец графитового стержня, и пластиковую заглушку.

Удаляем эту пластиковую заглушку шилом.

После удаления этой заглушки, перед нами стоит следующая задача – удалить этот черный порошок (смесь оксида марганца 4 и угля). Можно аккуратно плоскогубцами попытаться вытянуть графитовый стержень, но у меня это сделать не получилось, так как мешал порошок. Шилом разрыхляем это порошок и вытряхиваем его в пакет. После чего, можно без особых проблем достать графитовый стержень.

Графитовый стержень также можно использовать при сварке. Так что набирайте побольше батареек и доставайте халявный графит. Вот собственно и всё, чем я хотел с вами поделиться. Всем удачи, до встречи. С вами был Кирилл.

Ответы@Mail.Ru: где взять графитовый стержень?

карандаш разбери

Для сварки медных проводов вытаскиваю графитовый стержень из дохлых батареек . Больших круглых типа D (они же R20, 373, UM 1). Мой трансформатор 36 В 18 А. Ток уменьшается при необходимости просто- гасится в длином проводе во вторичной цепи…

разве использование самодельных сварочных апаратов не штрафуется энэргосбытом?!

энергосбыту вообще фиолетово…. лишь бы за электроэнергию платили….

Мой БП дает 10 ампер с защитой, до 60 вольт, убираю защиту и на пределе транса 20- 25 ампер варит скрутки, хоть святых выноси, правда минут на пять семь хватает, а мостик на 40 ампер держит спокойно, хоть и чуть нагревается…. А стержень, выклянчил пару у знакомого киномеханика…

помню я обычным аккумом для мотоцикла и стержнем для карандашей (твердым) плавил гвозди

например — из толстой батарейки

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сварка из карандаша своими руками

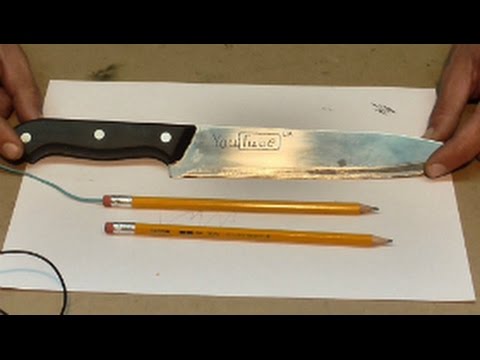

Миниатюрную сварку металлических проводников или деталей небольших размеров можно произвести обычным стержнем из простого карандаша. Мини сварочным аппаратом со стержнем из графита возможно не только сваривать, но резать металлы небольшой толщины.

Как это применить и для чего, я думаю, Вы сами решите.

Понадобится

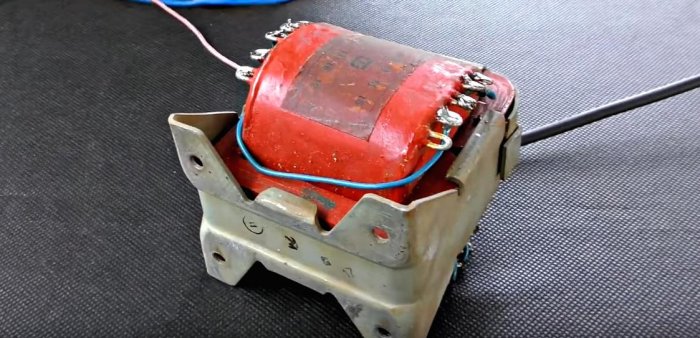

- Понижающий трансформатор.

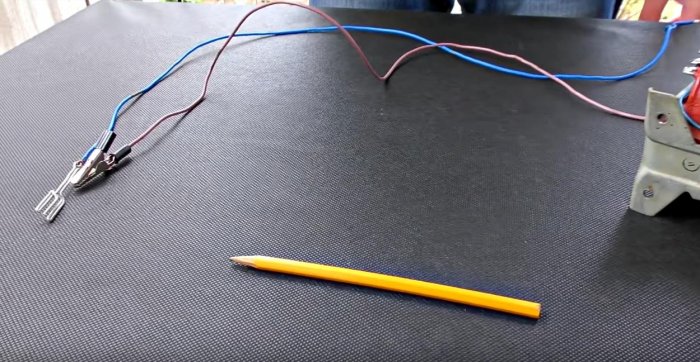

- Простой карандаш.

- Провода.

- Зажим, типа крокодил.

Подготовка

Для миниатюрного сварочного аппарата понадобится трансформатор с выходным напряжением 27 В. Мощность его где-то 50-60 Вт. Вы можете взять любой другой трансформатор с похожими характеристиками, или использовать готовый источники с регулируемым напряжением.

Карандаш простой. Его необходимо аккуратно разделать по склейке, не повредив внутренний стержень.

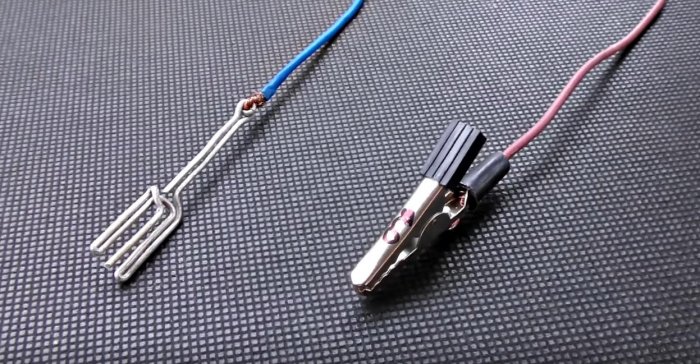

Делаем импровизированные клеммы. Крокодильчик для общего провода, а самодельный крючок из проволоки для электрода.

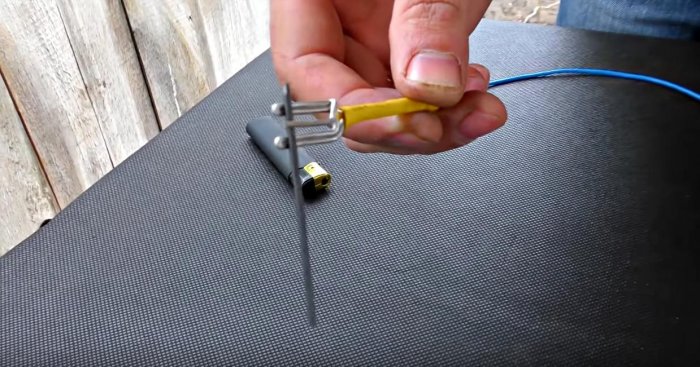

Закрепляем графитовый стержень в держатель. Провода припаиваем к трансформатору.

Сварка металла

Прежде чем приступить к сварке чего либо, позаботьтесь о технике безопасности. Обязательно используйте защитные очки, и не прикасайтесь к токоведущим частям. Все действия вы делаете только на свой страх и риск, так что будьте бдительны и осторожны.

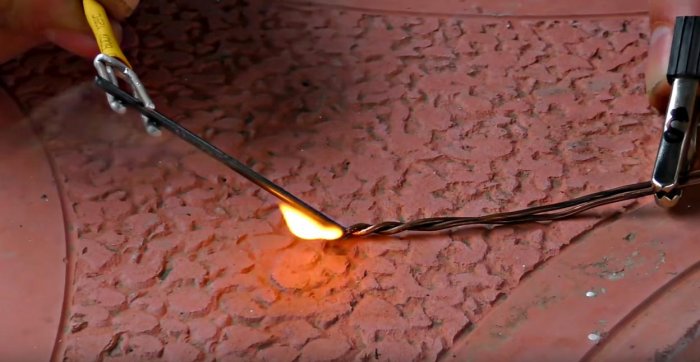

Для сварки приготовьте огнеупорную поверхность: кирпич, кусок камня или плитки и тп.

Приступаем. Сваривать будем две медных проволоки. Подключаем общий к свариваемым проводам, а электродом прикасаемся к свариваемой поверхности.

Изначально дуга не зажигается, грифель дымит. Для начального запуска это нормально.

Уже через пару секунд стержень достаточно прогревается и напряжения с температурой вполне хватает для зажигания дуги.

Продолжаем сварку. Тут главное не пережечь стержень, так как он нагревается до красноты и ломается. Поэтому периодически удаляем его разрывая дугу, чтобы дать ему чуть остыть.

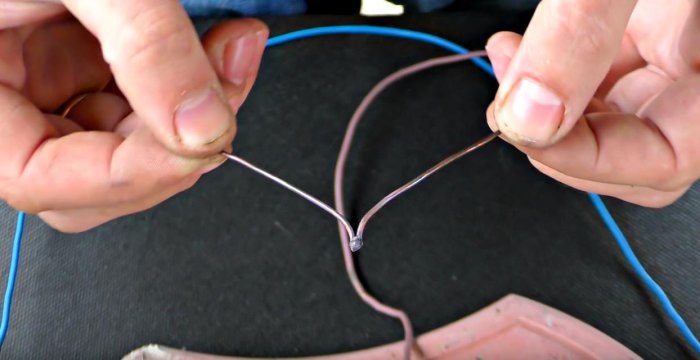

В итоге медные проводники отлично сварены.

Их не разорвать, так как узел стал одним целым.

Такое полезное свойство в хозяйстве точно найдется где применить.

Резка металла

Как с настоящим сварочником эта мини модель так же умеет не только сваривать, но и резать металл.

Но для этого придется увеличить и температуру и ток. Это можно достигнуть уменьшением длины электрода.

В результате температура резко поднимется. Отрезаем саморез.

Конечно пришлось потратить немного больше времени, но все разрезалось хорошо.

Большой плюс такой поделки, что не используется никаких дорогостоящих материалов, а чтобы все собрать достаточно пяти минут времени.

Не стоит недооценивать преимущества такого прибора, в некоторых случаях он точно может пригодится.

Смотрите видео

Смотрите более подробное видео.

Получение графена — Википедия

Методы получения графена разделяют на три класса по возможным областям применения[1]:

- композитные материалы, проводящие чернила и т. п.;

- графен низкого качества для электронных приложений;

- графен высокого качества для электронных приложений.

Для первого класса, обычно получаемого химическим расщеплением, характерны размеры графена в сотни нанометров, а восстановленные химическими методами из оксидов графена и графита плёнки имеют размер порядка 100 микрон. Такие кристаллы не подходят для транспортных измерений, так как их подвижность низка, но их можно производить в больших количествах. Для третьего класса методов, в которые включается и механическое расщепление размеры монокристаллов составляют около миллиметра и образцы применяются в исследовательских лабораториях благодаря высокой подвижности носителей тока. Для этого класса методов не существует массового производства. Второй класс методов получение графена занимает промежуточное положение как по размерам монокристаллов, так и по подвижности, благодаря чему часто используется в лабораториях и обладает потенциалом для применения в промышленности[1].

Рис. 1. Кусочки тонких слоёв графита, полученные в процессе отшелушивания, на поверхности липкой ленты.

Рис. 1. Кусочки тонких слоёв графита, полученные в процессе отшелушивания, на поверхности липкой ленты.При механическом воздействии на высокоориентированный пиролитический графит или киш-графит[2] можно получить плёнки графена вплоть до ~100 мкм[3]. Сначала тонкие слои графита помещают между липкими лентами и отщепляют раз за разом плёнки графита, пока не будет получен достаточно тонкий слой (среди многих плёнок могут попадаться и однослойные, которые и представляют интерес). После отшелушивания скотч с тонкими плёнками графита и графена прижимают к подложке окисленного кремния. При этом трудно получить плёнку определённого размера и формы в заранее известных местах подложки (горизонтальные размеры плёнок составляют обычно около 10 мкм)[4]. Найденные с помощью оптического микроскопа (они слабо видны при толщине диэлектрика 300 нм) плёнки подготавливают для измерений. С помощью атомно-силового микроскопа определяют реальную толщину плёнки графита (она может варьироваться в пределах 1 нм для графена). Графен можно также определить при помощи рамановского рассеяния света[5] или измерением квантового эффекта Холла[2][6]. Используя электронную литографию и реактивное плазменное травление, задают форму плёнки для электрофизических измерений (холловский мост для магнитотранспортных измерений).

Альтернативный метод предложен в работе[7]. Метод заключается в том, что окисленную подложку кремния покрывают эпоксидным клеем (в работе использовался слой толщиной ~10 мкм) и тонкую пластинку графита прижимают к клею при помощи пресса. После удаления графитовой пластинки с помощью липкой ленты на поверхности клея остаются области с графеном и графитом. Толщину графита определяли с помощью комбинационного рассеяния света и атомно-силовым микроскопом измеряли шероховатость графена, которая оказалась равной всего 0.16 нм (в два раза меньше шероховатости графена на подложке кремния[8]).

В статье[9] предложен метод печати графеновых электрических схем (ранее этот метод использовался для печати тонкоплёночных транзисторов на основе нанотрубок и для органической электроники.[10][11]). Сам процесс печати состоит из последовательного переноса с подложки Si/SiO2 золотых контактов, графена и наконец диэлектрика (PMMA) с металлическим затвором на прозрачную подложку из полиэтилентерефталата (ПЭТФ) предварительно нагретую выше температуры размягчения до 170 °C, благодаря чему контакты вдавливаются в ПЭТФ, а графен приобретает хороший контакт с материалом подложки. При таком методе нанесения графена подвижность не становится меньше, хотя и появляется заметная асимметрия между электронной (μe=10000 см2В−1с−1) и дырочной (μh=4000 см2В−1с−1) областями проводимости. Этот метод пригоден для нанесения графена на любую подложку, пригодную, в частности, для оптических измерений.

Кусочки графена также можно приготовить из графита, используя химические методы[13]. Для начала микрокристаллы графита подвергаются действию смеси серной и азотной кислот. Графит окисляется, и на краях образца появляются карбоксильные группы графена. Их превращают в хлориды при помощи тионилхлорида. Затем под действием октадециламина в растворах тетрагидрофурана, тетрахлорметана и дихлорэтана они переходят в графеновые слои толщиной 0,54 нм. Этот химический метод не единственный, и, меняя органические растворители и химикаты, можно получить нанометровые слои графита[14][15][16].

В статьях[17][18] описан ещё один химический метод получения графена, встроенного в полимерную матрицу.

Восстановлением монослойной плёнки оксида графита, например, в атмосфере гидразина с последующим отжигом в смеси аргон/водород, могут быть получены графеновые плёнки. Однако качество графена, полученного восстановлением оксида графита, ниже по сравнению с графеном, полученным скотч-методом вследствие неполного удаления различных функциональных групп. Нанесение плёнки оксида графита на DVD-диск и обработка лазером в DVD-дисководе привели к получению на диске плёнки графена с высокой электропроводностью (1738 См/м) и удельной поверхностью 1520 м2/г[19][20].

Следует упомянуть ещё два метода: радиочастотное плазмохимическое осаждение из газовой фазы (англ. PECVD)[21] и рост при высоком давлении и температуре (англ. HPHT)[22]. Из этих методов только последний можно использовать для получения плёнок большой площади.

Работы[23][24] посвящены получению графена, выращенного на подложках карбида кремния SiC(0001). Графитовая плёнка формируется при термическом разложении поверхности подложки SiC (этот метод получения графена гораздо ближе к промышленному производству), причём качество выращенной плёнки зависит от того, какая стабилизация у кристалла: C-стабилизированная или Si-стабилизированная поверхность — в первом случае качество плёнок выше. В работах[25][26] та же группа исследователей показала, что, несмотря на то, что толщина слоя графита составляет больше одного монослоя, в проводимости участвует только один слой в непосредственной близости от подложки, поскольку на границе SiC-C из-за разности работ выхода двух материалов образуется нескомпенсированный заряд. Свойства такой плёнки оказались эквивалентны свойствам графена.

Графен можно вырастить на металлических подложках рутения[27] и иридия[28].

Если кристалл пиролитического графита и подложку поместить между электродами, то, как показано в работе[29], можно добиться того, что кусочки графита с поверхности, среди которых могут оказаться плёнки атомарной толщины, под действием электрического поля могут перемещаться на подложку окисленного кремния. Для предотвращения пробоя (между электродами прикладывали напряжение от 1 до 13 кВ) между электродами также помещали тонкую пластину слюды.

Некоторая комбинация механического метода (графитовым стержнем пишут по поверхности подложки кремния, оставляя плёнки при разрушении) и последующего высокотемпературного отжига (~1100 K) использована для получения тонких слоёв графита вплоть до однослойных плёнок[30].

- ↑ 1 2 Novoselov K. S., Fal’ko V. I., Colombo L., Gellert P. R., Schwab M. G., Kim K. Дорожная карта для графена (англ.) = A roadmap for graphene // Nature. — 2012. — Vol. 490. — P. 192—200. — DOI:10.1038/nature11458.

- ↑ 1 2 Zhang Y.et. al. «Experimental observation of the quantum Hall effect and Berry’s phase in graphene» Nature 438, 201 (2005) DOI:10.1038/nature04235

- ↑ Kuzmenko A. B. cond-mat/0810.2400

- ↑ Novoselov, K. S. et al. «Two-dimensional atomic crystals», PNAS 102, 10451 (2005) DOI:10.1073/pnas.0502848102

- ↑ Ferrari A. C. et. al. Raman Spectrum of Graphene and Graphene Layers Phys. Rev. Lett. 97, 187401 (2006) DOI:10.1103/PhysRevLett.97.187401

- ↑ Novoselov K. S. et al. «Two-dimensional gas of massless Dirac fermions in graphene», Nature 438, 197 (2005) DOI:10.1038/nature04233

- ↑ Huc V., et. al. Large and flat graphene flakes produced by epoxy bonding and reverse exfoliation of highly oriented pyrolytic graphite Nanotechnology 19, 455601 (2008) DOI:10.1088/0957-4484/19/45/455601 Препринт

- ↑ Ishigami M. et. al. Atomic Structure of Graphene on SiO2 Nano Lett., 7, 1643, (2007) DOI:10.1021/nl070613a

- ↑ Chen J.-H. et. al. Printed Graphene Circuits Adv. Mater. 19, 3623 (2007) DOI:10.1002/adma.200701059 Препринт

- ↑ Hines D. R. et. al. Nanotransfer printing of organic and carbon nanotube thin-film transistors on plastic substrates Appl. Phys. Lett. 86, 163101 (2005) DOI:10.1063/1.1901809

- ↑ Hines D. R. et. al. Transfer printing methods for the fabrication of flexible organic electronics Appl. Phys. 101, 024503 (2007) DOI:10.1063/1.2403836

- ↑ Shioyama H. Cleavage of graphite to graphene J. Mat. Sci. Lett. 20, 499—500 (2001)

- ↑ Solution Properties of Graphite and Graphene Sandip Niyogi, Elena Bekyarova, Mikhail E. Itkis, Jared L. McWilliams, Mark A. Hamon, and Robert C. Haddon J. Am. Chem. Soc.; 2006; 128(24) pp 7720 — 7721; (Communication) DOI:10.1021/ja060680r

- ↑ Bunch J. S. et al. Coulomb Oscillations and Hall Effect in Quasi-2D Graphite Quantum Dots Nano Lett. 5, 287 (2005) DOI:10.1021/nl048111+

- ↑ Li X. et. al. Highly conducting graphene sheets and Langmuir-Blodgett films Nature Nanotechnology 3, 538 (2008) DOI:10.1038/nnano.2008.210

- ↑ Hernandez Y. et. al. High-yield production of graphene by liquid-phase exfoliation of graphite Nature Nanotech. 3, 563 (2008) DOI:10.1038/nnano.2008.215

- ↑ Stankovich S. et al. «Stable aqueous dispersions of graphitic nanoplatelets via the reduction of exfoliated graphite oxide in the presence of poly(sodium 4-styrenesulfonate)», J. Mater. Chem. 16, 155 (2006) DOI:10.1039/b512799h

- ↑ Stankovich S. et al. «Graphene-based composite materials», Nature 442, 282 (2006) DOI:10.1038/nature04969

- ↑ Laser Scribing of High-Performance and Flexible Graphene-Based Electrochemical Capacitors (неопр.). Sciencemag.org (16 марта 2012). Дата обращения 2 мая 2013. Архивировано 16 июня 2013 года.

- ↑ Marcus, Jennifer Researchers develop graphene supercapacitor holding promise for portable electronics / UCLA Newsroom (неопр.). Newsroom.ucla.edu (15 марта 2012). Дата обращения 2 мая 2013. Архивировано 16 июня 2013 года.

- ↑ Wang J. J. et. al. Free-standing subnanometer graphite sheets Appl. Phys. Lett. 85, 1265 (2004) DOI:10.1063/1.1782253

- ↑ Parvizi F., et. al. Graphene Synthesis via the High Pressure — High Temperature Growth Process Micro Nano Lett., 3, 29 (2008) DOI:10.1049/mnl:20070074 Препринт

- ↑ Rollings E. et. al. Synthesis and characterization of atomically thin graphite films on a silicon carbide substrate J. Phys. Chem. Solids 67, 2172 (2006) DOI:10.1016/j.jpcs.2006.05.010

- ↑ Hass J. et. al. Highly ordered graphene for two dimensional electronics Appl. Phys. Lett. 89, 143106 (2006) DOI:10.1063/1.2358299

- ↑ Berger, C. et al. «Electronic Confinement and Coherence in Patterned Epitaxial Graphene», Science 312, 1191 (2006) DOI:10.1126/science.1125925

- ↑ J. Hass et. al. Why Multilayer Graphene on 4H-SiC(000-1) Behaves Like a Single Sheet of Graphene Phys. Rev. Lett. 100, 125504 (2008).

- ↑ Sutter P. W. et. al. Epitaxial graphene on ruthenium Nature Mat. 7, 406 (2008) DOI:10.1038/nmat2166

- ↑ N’Diaye A. T. et. al. Structure of epitaxial graphene on Ir(111) New J. Phys. 10, 043033 (2008) DOI:10.1088/1367-2630/10/4/043033

- ↑ Sidorov A. N. et al., Electrostatic deposition of graphene, Nanotechnology 18, 135301 (2007) DOI:10.1088/0957-4484/18/13/135301

- ↑ Banerjee A. and Grebel H. Depositing graphene films on solid and perforated substrates, Nanotechnology 19, 365303 (2008) DOI:10.1088/0957-4484/19/36/365303

Как получить настоящий графен с помощью моющего средства и кухонного блендера

Первое – насыпьте в блендер немного графитового порошка. Добавьте воды и моющего средства, и смешайте всё это на высокой скорости. Поздравляем, вы только что получили супер-материал будущего – графен.

Этот на удивление простой рецепт – самый лёгкий способ массового производства чистого графена, плёнок углерода толщиной в один атом. Этот материал способен произвести революцию в индустрии электроники благодаря его необычным электрическим и термическим свойствам. Однако до сегодняшнего дня производство высококачественного графена в больших количествах было весьма сложным процессом – лучшие лабораторные техники позволяли производить его со скоростью не более половины грамма в час.

«Существуют компании, которым удаётся производить графен в гораздо больших объёмах, но его качество отнюдь не идеально», говорит Джонатан Колман из Колледжа Тринити, Дублин.

Команда Колмана получила заказ от Thomas Swan – химической компании из Консетта, Британия, для разработки лучшего решения. Из прежних работ им уже было известно, что графен можно получать из графита, поскольку тот фактически состоит из слоёв графена, сложенных вместе как колода карт.

Команда поместила графитовый порошок и жидкий растворитель в лабораторную центрифугу и заставила её вращаться. Анализ с помощью электронного микроскопа показал, что таким способом действительно можно получать графен со скоростью около 5 граммов в час. А чтобы определить, насколько масштабируем этот процесс, учёные перепробовали множество типов моторов и растворителей. В результате они обнаружили, что обычный кухонный блендер и моющее средство Fairy точно также справляются с этой работой.

Единственная техническая сложность применения этого метода в домашних условиях заключается в том, что необходимый объём моющего средства зависит от свойств графитового порошка – например, распределения размеров его зёрен, и наличия примесей. А эти параметры можно определить только с помощью продвинутого лабораторного оборудования. Также метод не превращает весь графит в графен, так что в конце необходимо каким-либо образом их разделить.

Однако, этот процесс прекрасно масштабируется до уровня промышленного производства – 10000-литровый танк с правильным типом мотора может производить 100 граммов чистого графена в час. И Thomas Swan уже начала работу над пилотной системой.

Ответы@Mail.Ru: как расплавить грифель

всего 1500°С и 58 000 + атмосфер.. .так что прижимаете тапком покрепче, и греете греете, и жмете 😉 но 5*5*1 см, можно купить в мастерской где плавят и льют какие либо металлы — из графита тигли в некоторых случаях делают.. .а можно связаться с <a rel=»nofollow» href=»http://tdvial.ru/catcons.htm» target=»_blank» >этими ребятами</a> и заказать у них. зы: есть предположение, что Рашид видел не плавку а графитацию.. .там около 2000-2500° при нормальном давлении…

Углерод не плавится. Сгореть — сгорит. Но не расплавится никогда.

Какой грифель? ГРафитовый. Графит не плавится при нормальных условиях.

Расплавить можно в промышленых условиях.

никак. графит не плавится, он углерод и поэтому сгорает. Но при температуре порядка 1500градусов и бльшом давлении можноизменять его форму, но это не плавление.

220 вольт из розетки, расплавят карандашный графит, дуговым способом, как нефиг делать.

![Гайд по моду TerraFirmaCraft #3.Поиск руд! [1080p]](/800/600/https/i.ytimg.com/vi/VJGNaK9_ko0/hqdefault.jpg)