Общая информация о СМЛ — СМЛ-ДОН

Компания «СМЛ-ДОН» представляет высокотехнологичный материал, идеальный для внутренней и наружной отделки, — стекло-магнезитовый лист (СМЛ). Для производства этого экологически чистого материала используются древесные опилки, стекловолокно и магнезит, гарантирующие высокие эксплуатационные качества СМЛ. Настало время отказаться от ставших привычными цементно-стружечных, фиброцементных плит и даже гипсокартона. СМЛ настолько превосходит их по своим рабочим характеристикам, что любое сравнение этих материалов будет в пользу стекло-магнезитового листа.

Свойства СМЛ листа.

Стекло-магниевая (стекломагниевый лист) плита длительное время сохраняют свои уникальные качества, поскольку обладают высоким сопротивлением по отношению к плесневым грибкам. СМЛ также снижает процент жесткого излучения благодаря значительному количеству связанной воды.

Высокая адгезия стекло-магниевого листа позволяет использовать его в качестве основы под грунтовку и покраску различными лакокрасочными материалами.

По сравнению с гипсокартонном СМЛ обладает гораздо большей влагостойкостью (0,34% против максимальных 30% у ГК), поэтому стекло-магнезитовый лист является идеальным выбором для отделки наружных стен зданий или для устройства перегородок внутри помещений с повышенной влажностью.

СМЛ прекрасно работает в условиях как повышенных, так и пониженных температур. Он не деформируется при пожаре во время нагрева поверхности до 1200С и одновременно обладает высокой морозостойкостью.

Многочисленные исследования подтвердили абсолютную экологическую безопасность материала — в нем не содержится ни примесей тяжелых металлов, ни феноловых токсичных смол, ни асбестов.

Поэтому даже при воздействии открытого огня СМЛ не выделяет опасных летучих соединений. Более того, использование в производстве магнезита способствует созданию в отделанном этим материалом помещении оздоравливающего эффекта «соляной пещеры».

Поэтому даже при воздействии открытого огня СМЛ не выделяет опасных летучих соединений. Более того, использование в производстве магнезита способствует созданию в отделанном этим материалом помещении оздоравливающего эффекта «соляной пещеры».У нас вы можете купить смл лист (стекломагниевый лист), у нас более самая выгодная на смл цена.

Универсальность СМЛ позволяет нам рекомендовать материал для возведения стен по каркасно-монолитной технологии, для устройства основания пола или кровли, для монтажа внутренних перегородок, для облицовки потолков и стен.

Благодаря местному производству (г.Каменск-Шахтинский) на отечественном сырье мы можем поставить любой объем СМЛ на строительный объект в максимально короткие сроки.-800x800.jpg) Низкая смл цена.

Низкая смл цена.

Негорючие панели стекломагниевые панели

В компании «Унипрок» производство окрашенных негорючих панелей на основе стекломагниевого листа осуществляется с использованием промышленных технологий. Это позволяет наносить покрытие разного цвета и декора.

Строительные организации и частные застройщики, могут купить негорючие панели на основе СМЛ оптом на сайте или по телефону. Вся указанная в ассортименте продукция имеется в наличии, заказы отправляются без задержек и в указанный срок. Доставка осуществляется по всей России и страны СНГ.

Пеимущества окрашенных негорючих панелей на основе стекломагниевого листа

При внутренней отделке стен отличаются многими преимуществами:

- Не поддерживают горение и сохраняют свои эксплуатационные свойства на протяжении долгого времени.

- Простота монтажа и широкая цветовая палитра.

- Подходят для внутренней отделки различного типа помещений.

- Имеют эстетичный внешний вид.

Среди главных достоинств современного производства окрашенных негорючих панелей:

- высокое качество;

- широкий ассортимент;

- прочность;

- экологичность;

- доступная цена.

Устойчивы против воздействия плесени, грибков и повышенной влажности. Не деформируются и сохраняют первоначальный вид на протяжении долгого времени. Выдерживают большие нагрузки и механические повреждения.

Профессиональное производство окрашенных негорючих панелей на основе СМЛ из качественных материалов обеспечивает необходимые эксплуатационные характеристики. Срок использования зависит от модели, толщины и условий применения.

На все вопросы можно получить бесплатную консультацию специалистов. Они знают особенности всей линейки товаров и посоветуют оптимальный вариант.

Где используются?

Чаще всего в офисах, школах, гостиницах, административных зданиях. Стекломагниевые листовые панели подходят для внутренней отделки стен и потолков. Из них сооружают также перегородки. Монтируются в спортивных, производственных, общественных зданиях и помещениях.

Из них сооружают также перегородки. Монтируются в спортивных, производственных, общественных зданиях и помещениях.

Это практичный, современный материал для решения различных целей и задач. Цена зависит от размера, цвета и характеристик. Стоимость указана в каталоге. Заявки онлайн принимаются круглосуточно.

Стекломагниевый лист (СМЛ) СМЛ-Дон матовый 2440х1220х8 мм светло-бежевый

Компания «СМЛ-ДОН» представляет высокотехнологичный материал, идеальный для внутренней и наружной отделки, — стекло-магнезитовый лист (

Свойства

СМЛ листа

Стекло-магниевая (стекломагниевый лист) плита длительное время сохраняют свои уникальные качества, поскольку обладают высоким сопротивлением по отношению к плесневым грибкам. СМЛ также снижает процент жесткого излучения благодаря значительному количеству связанной воды.

По сравнению с гипсокартонном СМЛ обладает гораздо большей влагостойкостью (0,34% против максимальных 30% у ГК), поэтому стекло-магнезитовый лист является идеальным выбором для отделки наружных стен зданий или для устройства перегородок внутри помещений с повышенной влажностью.

Еще одно отличительное свойство стекло-магнзитовой панели – ее отменные показатели по звукоизоляции (150% от исходных характеристик гипсокартона и 200% от тех же свойств древесно-стружечной плиты). Вот почему СМЛ – идеальный материал для отделки стен и монтажа внутренних перегородок.

Многочисленные исследования подтвердили абсолютную экологическую безопасность материала — в нем не содержится ни примесей тяжелых металлов, ни феноловых токсичных смол, ни асбестов. Поэтому даже при воздействии открытого огня СМЛ не выделяет опасных летучих соединений. Более того, использование в производстве магнезита способствует созданию в отделанном этим материалом помещении оздоравливающего эффекта «соляной пещеры».

У нас вы можете купить смл лист (стекломагниевый лист), у нас более самая выгодная на смл цена.

Универсальность СМЛ позволяет нам рекомендовать материал для возведения стен по каркасно-монолитной технологии, для устройства основания пола или кровли, для монтажа внутренних перегородок, для облицовки потолков и стен.

Производство

В общем виде производство СМЛ выглядит следующим образом. Из дозатора в смеситель принудительного действия подаётся наполнитель – древесные опилки, вспученный перлит, оксид магния, другие наполнители. Полученная масса перемешивается в сухом виде. Отдельно готовится насыщенный раствор хлорида магния, который затем подаётся в смеситель, где готовится формовочная смесь.

После того как основные компоненты будущего СМЛ перемешаны, на линию подаётся форма-подложка, на которой происходит формование листа. В процессе формования происходит армирование листа стеклосетью. Готовый лист подаётся в кассету, в которой уже перемещается в зону набора прочности.

Готовый лист подаётся в кассету, в которой уже перемещается в зону набора прочности.

Процесс схватывания занимает 4-6 часов при температуре не ниже 15?С. А период набора прочности составляет примерно 20-24 часа. Сушка плит в естественных условиях занимает 5-7 дней при температуре 18-25?С. За это время лист набирает до 70% своей прочности. После сушки плиты разрезаются. Далее проводится корректировка их кромок и сортировка по качеству. Готовые изделия поступают на склад.

Сырьё, применяемое для изготовления СМЛ

- Оксид магния MgО – его содержание должно составлять 80-85%.

- Хлорид магния MgCl2 – его содержание должно составлять 44-46%.

- Опилки (используются в качестве наполнителя).

- Перлитовый вспученный песок.

- Стеклоткань из натуральных волокон. Размер ячеи 4х4, 5х5.

- Нетканый материал – вес 1 кв.м должен составлять 15-20 гр., оптимальное значение – 16 гр.

Должен пропускать воду, но не должен рваться при не большом усилии.

Должен пропускать воду, но не должен рваться при не большом усилии.

В зависимости от назначения и свойств СМЛ могут использоваться также различные специальные добавки – пластификаторы, модификаторы и т.д. Кроме того, вместо оксида магния допускается использование каустического доломита, однако расход компонентов в этом случае существенно меняется.

характеристики, плюсы и минусы, монтаж

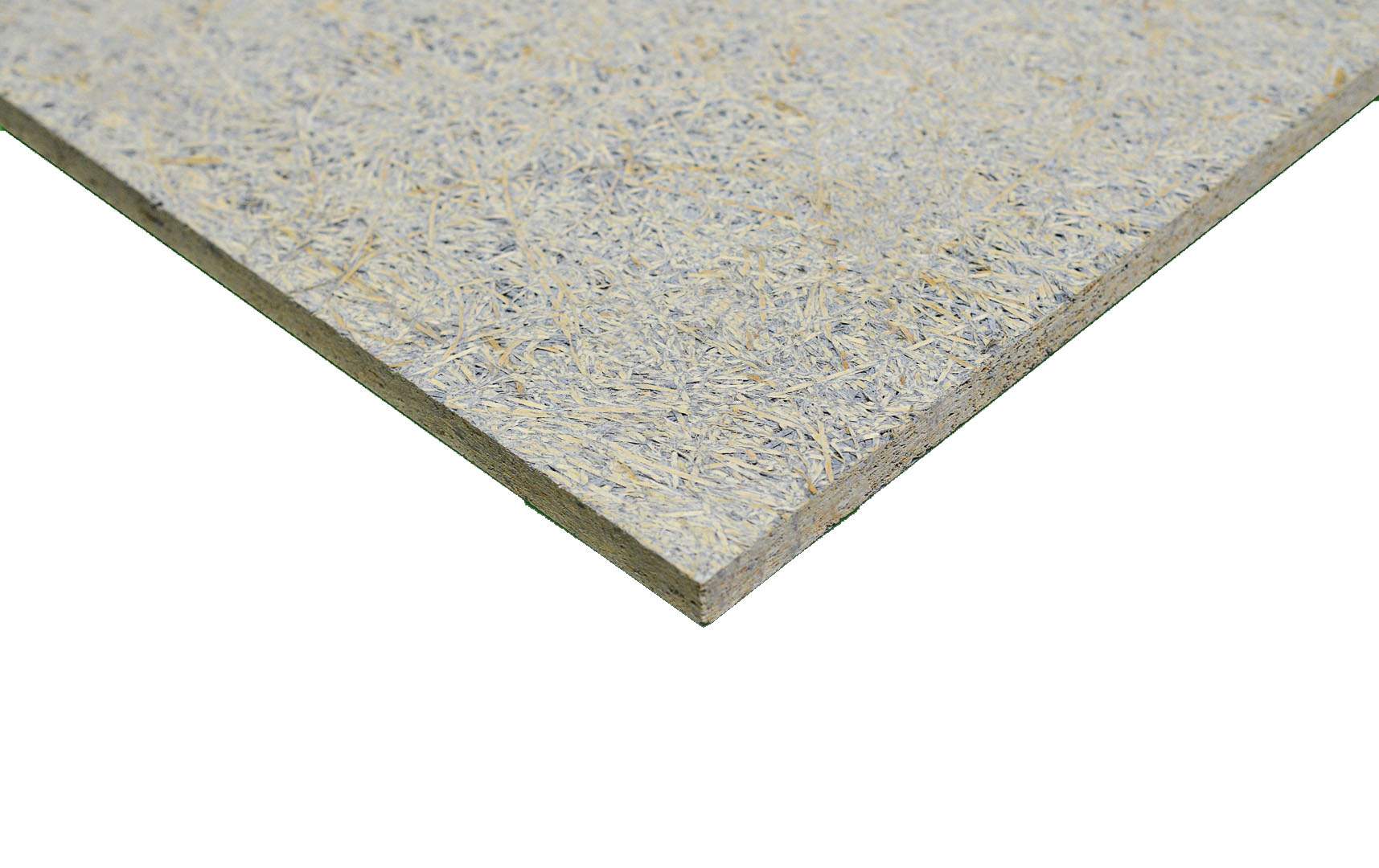

Цементно-стружечная плита очень удобна для обустройства квартир и домов. Популярно применение ЦСП плиты для монтажа пола, особенно если необходимо его выровнять в короткие сроки. Именно этот материал помогает сократить период ремонтных работ. Благодаря натуральности материала он абсолютно экологичен, к тому же такие плиты находятся в сегменте доступных цен, а пол получается надежным и прочным.

Характеристики ЦСП плиты

Состав цементно-стружечной плитыВ составе цементно-стружечной плиты находится 65% цемента, 24% деревянной стружки, 8,5% жидкости и 2,5% примесей аналогичных жидкому стеклу и алюминию. Именно цемент придает материалу прочность и долговечность.

Именно цемент придает материалу прочность и долговечность.

Привычный размер такой плиты равен 3200 x 1250 мм, а толщина при таких параметрах варьируется от 10 до 40 мм. Но габариты могут быть различными.

Важным показателем для ЦСП плиты является ее плотность. Она должна быть не более 1300 кг на кв. м, а влажность около 6-12%. Если происходит прямой контакт с водой в течение суток, то набухание полотна не должно превышать 2%. Поверхность цементно-стружечной плиты шероховатая, она зависит от метода шлифовки. Но если уровень шероховатости не превышает 80 мкм, то применение шлифовки можно избежать.

Благодаря тому, что есть возможность подобрать плиту определенной толщины и гладкости, можно решать задачи, поставленные при обустройстве любого помещения. Для внутренней отделки лучше всего использовать гладкие плиты, так как на них идеально ложится штукатурка, краска и другие покрывающие вещества.

Таблица характеристик ЦСП плитПреимущества и недостатки

Цементно-стружечная плита относится к высококачественным и универсальным материалам, применимым для различных строительных и отделочных работ в любых климатических условиях. Помимо этого, существуют и другие положительные стороны ЦСП:

Помимо этого, существуют и другие положительные стороны ЦСП:

- Хорошая прочность. Она достигается благодаря большому количеству слоев;

- Долговечность;

- Упругость. Она обусловлена тем, что два внешних слоя сделаны из мелкой стружки, а внутренний из более длинных частиц;

- Ровная поверхность. Нет необходимости дополнительно ее выравнивать;

- Экологичность. Имеет в своем составе природную древесину;

- Пожаростойкость. В цементно-стружечных плитах присутствуют добавки, которые снижают риск возгорания;

- Хорошая сопротивляемость к гниению, образованию плесени и появлению насекомых благодаря щелочной среде;

- Водонепроницаемость;

- Высокая степень стойкости к перепадам температуры и чистящим средствам;

- Простота монтажа;

- Хорошая оценка шумоизоляционных показателей: индекс до 30 дБ;

- Невысокая стоимость.

Из недостатков можно назвать только два:

- Огромный вес;

- Неудобства в процессе резки из-за обильной пыли.

Применение для пола

Благодаря своим положительным техническим характеристикам плиты ЦСП могут заменить бетонную стяжку, но они гораздо легче и укладываются проще. Такое полотно прослужит долгие годы, поскольку у него высокая способность выдерживать большие нагрузки. Учитывая проходимость помещения, плиты следует подбирать по толщине. Но несмотря на отменные эксплуатационные показатели, нужно обязательно соблюдать правила монтажа. Только таким образом можно сохранить все положительные свойства и функции материала.

Применение ЦСП возможно для утепления зданий, внутренней отделки и наружных работ. Кроме этого, на сегодняшний день распространена отделка пола. Этот материал можно использовать в помещениях с повышенной влажностью.

Чаще всего ЦСП применимы для укладки под плитку. Это связано с тем, что именно плитка требует абсолютно ровного основания.

Даже самый маленький бугорок или впадина могут привести к образованию трещин на поверхности плитки.

Также полы из цементно-стружечных плит находят свое применение для создания трехмерного напольного покрытия, так как в этом случае необходим надежный черновой слой. А если рассматривать вариант с установкой системы «теплый пол», то тут одновременно появляется и ровная поверхность, и хорошая теплоизоляция, которая не позволит уйти тепловым потокам вниз под пол.

Монтаж

В работе с цементно-стружечными плитами допускается использование саморезов. Полотна могут быть толщиной в 1 см, и есть возможность их раскраивать мелкозубчатой ножовкой, что позволит избежать образования пыли и неровных краев. В качестве чернового покрытия на которое укладывается цсп допускается применение древесины или бетонной стяжки.

На фото укладка ЦСП плит на деревянные лагиВозможно произвести монтаж ЦСП поверх лаг, установленных на полу. Для того, чтобы сформировать основание, потребуются лаги с сечением 50 х 80 мм. Расстояние между ними обычно составляет 60 см. На них укладываются прочные плиты толщиной 20-26 мм. Они могут быть в качестве основания или выравнивающего слоя. А плиты толщиной от 24 до 26 мм можно укладывать на землю складских и подсобных помещений даже в холодное время года.

Расстояние между ними обычно составляет 60 см. На них укладываются прочные плиты толщиной 20-26 мм. Они могут быть в качестве основания или выравнивающего слоя. А плиты толщиной от 24 до 26 мм можно укладывать на землю складских и подсобных помещений даже в холодное время года.

Изначально необходимо только надрезать строительный лист, далее положить его на ровную поверхность. В месте надреза плита должна треснуть. Если возникла проблема обхода трубопровода, то необходимо прислонить элемент такого же диаметра к плите, предварительно обработав его солидолом. Делается это для обозначения контура для раскройки. Для вырезания очень крупных отверстий лучше сделать надрез по периметру, а потом выбить лишнее молотком.

Монтаж ЦСП на клейПеред укладкой все листы обязательно тщательно подготавливаются. Они должны полностью соответствовать параметрам помещения. После раскройки полотен на их поверхности делается разметка. Все листы раскладываются по поверхности пола, не оставляя пустых мест, и пронумеровываются, дабы избежать ошибок во время укладки.

В зависимости от особенностей чернового пола, укладка цементно-стружечных плит осуществляется с использованием клея или саморезов. В случае работы с клеем, лучше воспользоваться строительным миксером для однородности вещества. Скорость оборотов должна быть довольно низкой. Вручную, к сожалению, не добиться нужного результата.

ЦСП-плиты укладываются только после равномерного распределения клея по поверхности чернового основания зубчатым шпателем. Укладывая последующие листы, следует создать зазоры, которые помогут избежать температурной деформации полотен и изменения их размеров. Эти зазоры заполняются клеевой массой. Поверхность покрывается защитной грунтовкой либо водоотталкивающим составом. После окончательной укладки пол следует оставить для высыхания. Как только поверхность полностью высохнет, можно переходить к монтажу декоративного напольного покрытия.

Цементно-стружечная плита очень прочный, надежный и долговечный материал, который с легкостью может заменить привычную бетонную стяжку. Для монтажа такого материала потребуются определенные знания и навыки, особенно если речь идет об утеплении помещения или каких-то наружных работах. ЦСП идеально подходит для выравнивания поверхности под любое финишное покрытие. Очень важно отметить тот момент, что экономичность монтажа ЦСП заключается не только в недорогом материале, но и в том, что в этом случае можно исключить затраты на приобретение теплоизоляционных и шумоизоляционных материалов. Укладка может проводиться в кратчайшие сроки в любом помещении, в любое время и при любой погоде.

Для монтажа такого материала потребуются определенные знания и навыки, особенно если речь идет об утеплении помещения или каких-то наружных работах. ЦСП идеально подходит для выравнивания поверхности под любое финишное покрытие. Очень важно отметить тот момент, что экономичность монтажа ЦСП заключается не только в недорогом материале, но и в том, что в этом случае можно исключить затраты на приобретение теплоизоляционных и шумоизоляционных материалов. Укладка может проводиться в кратчайшие сроки в любом помещении, в любое время и при любой погоде.

Просим вас оставить свое мнение о статье в комментариях!

Материалы По Теме:

применение для пола, правила, плюсы

Использование цементно-стружечных плит широко распространено как в профессиональной области строительства, так и в частной. Причиной этому доступность материала, подходящие для различных условий характеристики и удобная эксплуатация. Кроме того, натуральные компоненты обеспечивают экологическую безопасность. Плита цсп для пола, применение которой делает ее лучшим выбором для строительства жилых помещений.

Кроме того, натуральные компоненты обеспечивают экологическую безопасность. Плита цсп для пола, применение которой делает ее лучшим выбором для строительства жилых помещений.

Цементно-стружечная плита состоит главным образом из цемента — его доля в составе достигает 65%, древесной стружке отведено 25%, остальное занимает вода и различные добавки, например, жидкое стекло. Производство ЦСП происходит с помощью специального оборудования — промышленных смесительных аппаратов, по следующей системе:

- Замешивается раствор из жидкого стекла и воды с добавлением алюминия, минеральных солей.

- Одновременно с процессом перемешивания в смесь постепенно добавляют древесную стружку.

- Добавляется еще одна порция воды и в смесь начинают подмешивать цемент.

- Густой состав перемешивается до полной однородности, после чего поступает в специальные машины для прессовки.

Застывшая плита отличается ровной поверхностью, высокой степенью прочности, долговечностью — это делает ее идеальным материалом для работ по выравниваю полов в помещении.

Характеристики и особенности материала

Размеры ЦСП могут варьироваться в зависимости от назначения, чаще всего используют стандартные плиты 2,7Х1,2м, толщина варьируется от 1см до 4см. Основные свойства цементно-стружечных плит следующие:

- высокая плотность, почти полное отсутствие разбухания от воды;

- большая степень прочности -плиты имеют твердую поверхность, однородный состав предотвращает опасность расслоения;

- устойчивость к значительным перепадам температуры;

- огнестойкость — состав на основе цемента обеспечивает пожаробезопасноть;

- морозоустойчивость — такое покрытие подойдет для загородных домов, которые закрываются на зиму и остаются без отопления;

- цемент в составе предотвращает загнивание, цсп не подвержены воздействиям плесени, грибка, не привлекают насекомых и грызунов;

- высокие показатели шумоизоляции;

- цсп-плиты хорошо сохраняют тепло;

- не подвержены химическому воздействию;

- универсальность — подходят для внутренних и наружных работ;

- экологичность — очень малая составляющая химических элементов в составе делает его безопасным для здоровья человека и для окружающей среды;

- простое производство обеспечивает доступную стоимость материала;

- предоставляют широкое поле для вариантов дальнейшего оформления помещения — цсп являются универсальной подложкой, подходящей для напольных покрытий различного типа — линолеума, ламината, паркета, деревянных и наливных полов.

К недостаткам цсп можно отнести значительный вес самих плит, особенно при их большой толщине. Также плиты из цемента сильно пылят при обработке — это необходимо учитывать при шлифовке поверхности или резке плит.

Особенности применения и правильного выбора

Условия производства позволяют изготавливать плиты любой толщины, подходящие для строительных задач различного типа. Цсп широко применяются не только в качестве напольного покрытия, но и для облицовки фасадов зданий, обустройства внутренних перекрытий и перегородок, проведения отделки помещений. Основная область применения цсп — замена трудоемкого и дорогостоящего выполнения цементной стяжки, что выгодно сказывается на семейном бюджете.

Ближайшим аналогом цементно-стружечных плит является фибролит. Этот материал также изготавливается на основе древесной стружки, которая заливается портландцементом. Такой способ дает большее количество стружки в составе, что положительно сказывается на легкости плиты и ее стоимости, но прочность цсп-плиты аналогичной толщины будет значительно выше. Кроме того, цсп значительно лучше подходят для наружных работ и эксплуатации в сложных условиях.

Кроме того, цсп значительно лучше подходят для наружных работ и эксплуатации в сложных условиях.

При выборе цсп-плиты учитывается степень неровности основания. Для чернового выравнивания берутся самые большие по толщине плиты, а под них обязательно устанавливают деревянную обрешетку из толстых брусьев — это поможет сгладить большие перепады высоты. Если выравнивается уже существующая бетонная стяжка и перепады незначительные, можно выбрать тонкие плиты и приклеить их на основание.

Порядок работ по выравниванию пола

Устройство стяжки из плит не требует наличия специальных инструментов. Для подрезки плит можно использовать ножовочное полотно, — при этом нельзя забывать о средствах защиты от пыли, лучше надеть респиратор и защитные пластиковые очки. Порядок работы ведется по следующей схеме:

- Тщательно измерить помещение и составить чертеж-раскладку, учитывая размеры плит и площадь заданного участка.

- В соответствии со схемой плиты нарезаются и пронумеровываются для облегчения дальнейшей работы — для этого их придется выложить на полу в соответствии с чертежом.

- После того, как все выверено, плиты снимаются с пола и готовится основание — его очищают от мусора и пыли, после чего наносится клеящий состав. Если в качестве основания деревянный пол, его необходимо предварительно загрунтовать и высушить.

- Когда все готово начинают укладку плит по чертежу, оставляя небольшой зазор между ними (не менее 5мм). Зазор является необходимым в случае деформации и расширения при повышенной влажности.

- Для установки плиты достаточно плотно прижать ее к полу.

- Дальнейшие работы зависят от свойств клеящего состава — делать финишное покрытие рекомендуется после полного высыхания клея.

Цементно-стружечные плиты отличаются несложностью монтажа, но из-за их значительного веса не получится произвести установку без посторонней помощи.

Сухая стяжка из цементно-стружечных плит

Такой тип монтажа применяется, когда присутствую заметные перепады высоты основания. В таком случае не обойтись без выравнивающей обрешетки из брусков или металлических профилей. Пространство между основанием и плитами заполняется сыпучим материалом, например, мелкофракционный керамзит или песок. Порядок проведения работ:

Пространство между основанием и плитами заполняется сыпучим материалом, например, мелкофракционный керамзит или песок. Порядок проведения работ:

- С помощью строительного уровня выверяются перепады высоты, рассчитывается отметка, на которой будет находиться слой плит.

- Делается чертеж обрешетки с учетом разницы толщины брусков, которая скроет неровности.

- На поверхность основания укладывают гидроизоляцию — чаще всего используется строительная полиэтиленовая пленка, которую необходимо уложить не менее чем в два слоя.

- На полу монтируется обрешетка из направляющих по чертежу. Между собой бруски крепятся саморезами, расстояние между балками не должно превышать полуметра.

- Засыпают, уплотняют и производят тщательное разравнивание слоя песка или гранул керамзита.

- По предварительно рассчитанной схеме выкладываются цементно-стружечные плиты, которые фиксируют к обрешетке при помощи саморезов.

Нередки случаи, когда больших перепадов высоты нет, но необходимо выполнить черновое выравнивание пола. При этом тоже часто делается сухая стяжка, но без использования направляющих. Плиты укладываются на слой керамзита или песка, в два слоя, таким образом, чтобы присутствовало смещение стыков. Между собой плиты скрепляются саморезами или клеящим составом.

Важно

Сухая стяжка обеспечивает выравнивание сложных полов, при этом отсутствие герметизации предотвращается образование конденсата. Из-за небольшого веса такого покрытия это идеальный вариант для старых домов, где состояние перекрытий не позволяет устанавливать полноценную цементную стяжку.

Заключение

Выбор цсп-плит обеспечивает быстрое и качественное выравнивание оснований любой сложности и степени неровности. Использование недорогих материалов и несложных монтаж позволит существенно сэкономить средства. Основание из цементно-стружечных плит является универсальным и отлично подходит под любое дальнейшее покрытие — под плитку, паркет, наливные полы. Его также можно просто покрасить и оставить без обработки — например на предприятиях промышленности.

Из-за своих свойств цсп-плиты имеют широкую сферу применения — от внутренней отделки жилых домов, производственных помещений, до установки покрытий в наружных помещениях (на террасах, в беседках). Покрытие отличается высокой степенью надежности и долговечности — при соблюдении всех правил эксплуатации цементно-стружечные плиты прослужат не менее пятидесяти лет.

© 2021 prestigpol.ru

ЦСП — широкая сфера применения в строительстве в Бауцентре

Цементно-стружечные плиты (ЦСП) — это твёрдые монолитные листы с гладкой серой поверхностью, изготовленные посредством прессования цементно-стружечной смеси. Является экологически чистым материалом, в составе отсутствуют формальдегиды, асбест и ядовитые соединения.Как изготавливается ЦСП?

В качестве основного вяжущего при изготовлении ЦСП выступает цемент. Отформованная смесь, в состав которой также входят древесная стружка, минеральные вещества и вода, затвердевает и становится прочной после прессования, естественного застывания и дополнительной сушки. Используемая технология производства исключает в дальнейшем выделение пыли, газов и паров из плит.Свойства ЦСП

- Высокая огнестойкость. В случае возникновения пожара ЦСП не выделяют токсичных паров и газов, не образуют дыма.

- Эластичность и прочность. Обусловлена трёхслойной структурой плит: два внешних слоя состоят из мелкой стружки, внутренний — из крупной щепы.

- Влагостойкость. Благодаря низкому водопоглощению ЦСП можно применять для отделки комнат с повышенной влажностью.

- Биостойкость. Устойчива к поражению термитами, грибками, насекомыми и грызунами.

- Морозостойкость. Даёт возможность использовать ЦСП при пониженных температурах.

Монолитное полотно цементно-стружечной плиты не расслаивается при разрезе, кромки не подвержены атмосферному воздействию. При покраске поверхность плиты, грани и срезы рекомендуется грунтовать. В качестве красителя лучше использовать акриловые или силиконовые материалы.

Где ЦСП применяются?

Не имеют ограничений по использованию в сферах строительства. Применяются для внутренней отделки комнат и наружной обшивки зданий. Подходят для создания перегородок, изготовления стен, полов и потолков в различных помещениях.При совместном использовании с утеплителями ЦСП послужат для термоизоляции и защитят от шума. Материал можно применять в качестве кровельного покрытия. Подходит для любой чистовой отделки: покраска, обои, облицовка керамической плиткой или деревом.

Как крепить ЦСП?

Существуют два варианта фиксации плит. Их можно крепить с помощью гвоздей по деревянной обрешётке. Или использовать металлические профили и саморезы.Цементно-стружечные плиты — сегодня популярный материал, довольно часто используемый в строительстве. Оценить по достоинству его свойства и купить можно в любом гипермаркете «Бауцентр» в городе Калининграде.

Стекломагнезитовые листы «СМЛ-Дон» — товары — Каменск-Шахтинский

Свойства СМЛ листа

Стекло-магниевая (стекломагниевый лист) плита длительное время сохраняют свои уникальные качества, поскольку обладают высоким сопротивлением по отношению к плесневым грибкам. СМЛ также снижает процент жесткого излучения благодаря значительному количеству связанной воды.

Высокая адгезия стекло-магниевого листа позволяет использовать его в качестве основы под грунтовку и покраску различными лакокрасочными материалами. Поверхности, выполненные из СМЛ, можно шпаклевать, покрывать керамической плиткой или ламинатом.

По сравнению с гипсокартонном СМЛ обладает гораздо большей влагостойкостью (0,34% против максимальных 30% у ГК), поэтому стекло-магнезитовый лист является идеальным выбором для отделки наружных стен зданий или для устройства перегородок внутри помещений с повышенной влажностью.

СМЛ прекрасно работает в условиях как повышенных, так и пониженных температур. Он не деформируется при пожаре во время нагрева поверхности до 1200С и одновременно обладает высокой морозостойкостью.

Еще одно отличительное свойство стекло-магнзитовой панели – ее отменные показатели по звукоизоляции (150% от исходных характеристик гипсокартона и 200% от тех же свойств древесно-стружечной плиты). Вот почему СМЛ – идеальный материал для отделки стен и монтажа внутренних перегородок.

Многочисленные исследования подтвердили абсолютную экологическую безопасность материала — в нем не содержится ни примесей тяжелых металлов, ни феноловых токсичных смол, ни асбестов. Поэтому даже при воздействии открытого огня СМЛ не выделяет опасных летучих соединений. Более того, использование в производстве магнезита способствует созданию в отделанном этим материалом помещении оздоравливающего эффекта «соляной пещеры».

Плита является более гибкой, плотной и прочной, чем вышеназванные материалы. При этом в обработке СМЛ также, а то и в большей степени, прост. Высокая твердость листа не исключает пониженной абразивности, позволяющей продлить срок службы режущих инструментов.

У нас вы можете купить смл лист (стекломагниевый лист), у нас более самая выгодная на смл цена.

Универсальность СМЛ позволяет нам рекомендовать материал для возведения стен по каркасно-монолитной технологии, для устройства основания пола или кровли, для монтажа внутренних перегородок, для облицовки потолков и стен.

Благодаря местному производству (г.Каменск-Шахтинский) на отечественном сырье мы можем поставить любой объем СМЛ на строительный объект в максимально короткие сроки.Низкая смл цена.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с вашим системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Конструкция композита на основе магниево-фосфатного цемента для высокоэффективной биполярной пластины топливных элементов

В этой работе мы сообщаем о всестороннем исследовании композита на основе фосфатно-магниевого цемента (MPC) в качестве конструкционного материала для высокоэффективных биполярных пластин топливных элементов. В качестве связующей матрицы использовался ПДК с частичной заменой летучей золы. Некоторые материалы на основе углерода, такие как графит, углеродная сажа, углеродное волокно и многослойные углеродные нанотрубки, были использованы для создания проводящей фазы.Для изготовления композита был применен простой процесс горячего прессования. Формула и структура композита были изменены и скорректированы для оптимизации свойств композита для достижения технических целей US DOE 2015, включая введение армирующей опоры. Наконец, все технические цели, такие как электропроводность (> 100 См · см −1 ), прочность на изгиб (> 25 МПа), коррозионная стойкость (<1 мкА · см −2 ) и газ проницаемость (<10 −5 см 3 (см см 2 ) −1 ), а также низкая стоимость (<5 долларов за кВт).Были заключены оптимизированная формула и подробные процедуры изготовления композита на основе MPC.

У вас есть доступ к этой статье

Подождите, пока мы загрузим ваш контент… Что-то пошло не так. Попробуй еще раз?Магний фосфатный цемент — обзор

7.2 Биосовместимость материалов, представленных модификацией поверхности

Поскольку металлы на основе магния с модифицированной поверхностью биологически разлагаются в окружающей среде тела, легирующие элементы в сплавах и материалы, нанесенные на поверхности сплавов посредством необходимо контролировать различные модификации поверхности, чтобы гарантировать, что продукты разложения имплантатов Mg не вызовут каких-либо нежелательных местных или системных эффектов.Информацию о биосовместимости легирующих элементов можно найти в других источниках (Habibovic & Barralet, 2011; Li & Zheng, 2013; Witte et al., 2008). Здесь мы приводим несколько рекомендуемых элементов сплава из соображений биосовместимости в таблице 7.1. В этом разделе мы в основном сосредоточимся на биосовместимости материалов, полученных в результате модификации поверхности металлов на основе Mg. Общие свойства обычно применяемых материалов для покрытий, которые подробно описаны в следующих разделах, перечислены в Таблице 7.2.

Таблица 7.1. Рекомендуемые легирующие элементы для биоразлагаемого магниевого сплава

| Элементы | Биофункциональность | Ссылки |

|---|---|---|

| Кальций | Главный компонент кости человека; необходим в химической передаче сигналов с клетками; повышенный уровень кальция оказывает ряд стимулирующих эффектов на остеобласты | (Adams, Mansfield, Perlot, & amp; Shapiro, 2001; Dvorak et al., 2004; Ilich & amp; Kerstetter, 2000) |

| Цинк | Играет важную роль в различных физиологических процессах; одна из составляющих антиоксидантной системы; участвует в синтезе большого количества белков и требуется для их стабильности; важен для здоровья костных тканей | (Prasad, Bao, Beck, Kucuk, & amp; Sarkar, 2004; Tapiero & amp; Tew, 2003; Yamaguchi, Oishi, & amp; Suketa, 1988) |

| Кремний | Важный след элемент в развитии скелета; связаны с кальцием на ранней стадии кальцификации; индуцируют пролиферацию остеобластоподобных клеток и ангиогенез во время регенерации кости | (Carlisle, 1970; Carlisle, 1982; Shie, Ding, Chang et al., 2011; Zhai et al., 2012) |

| Стронций | Около 98% человеческого тела находится в скелете; реналат стронция используется клинически для лечения пациентов с остеопорозом в Европе; положительное влияние на остегенную дифференциацию и минералообразование; ингибирующее действие на дифференцировку и резорбцию остеокластов; дозозависимый эффект | (Bonnelye, Chabadel, Saltel, & amp; Jurdic, 2008; Grynpas & amp; Marie, 1990; Marie, Ammann, Boivin, & amp; Rey, 2001; Skoryna, 1984) |

| Медь | Остеопороз ассоциируется с дефицитом меди, в то время как добавка меди может иметь потенциальное терапевтическое применение при лечении и профилактике инволюционного остеопороза; необходим для образования кровеносных сосудов | (Rico et al., 2000; Йи, Кубена, Уокер, Чампни и т. Д. Sampson, 1995; De Lima et al., 2008) |

Таблица 7.2. Биосовместимость и биоразлагаемость материалов покрытия на биоразлагаемом магниевом сплаве

| Материалы | Биосовместимость | Биоразлагаемость |

|---|---|---|

| Фосфаты кальция | Отличная биосовместимость | Разлагаемый; скорость разложения существенно различается между различными фосфатами кальция |

| Фосфат магния | Биосовместимый | Разлагаемый |

| Силикат магния | Биосовместимый | Разлагаемый; скорость разложения очень низкая |

| Фторид магния | Дозозависимая биосовместимость | Разлагается |

| Титан | Под вопросом; зависит от его размера и существующего состояния | Не разлагается |

| Глинозем | Биосовместимый | Не разлагается |

| Разлагаемые полимеры | Биосовместимый | Разлагаемый; продукты распада могут вызвать легкую воспалительную реакцию |

7.2.1 Фосфаты кальция

Во многих работах изучались покрытия, содержащие фосфат кальция, на биоразлагаемых металлах на основе Mg (Chang, Tian, Liu, & Duan, 2013; Niu et al., 2013; Shadanbaz & Dias, 2012; Wang, Guan, Wang, Ren, & Wang,.; Wen et al., 2009). Основной неорганический компонент в костях — это именно биологический апатит (КАП). Таким образом, всегда считалось, что CaP обладает превосходной биосовместимостью, особенно с костными тканями. Существует много видов CaP, включая дегидрат фосфата кальция (DCP), октакальцийфосфат (OCP), трикальцийфосфат (TCP) и гидроксиапатит (HA).Биосовместимость CaP была четко выявлена, и все они являются биоразлагаемыми, хотя имеют разную скорость разложения (Shadanbaz & Dias, 2012). CaP предлагаются в качестве материалов для покрытия биоразлагаемых металлов на основе Mg.

7.2.2 Фосфат магния

Покрытия, содержащие фосфат магния, в основном изготавливаются с помощью химических реакций с участием подложки посредством химического превращения (Ishizaki, Shigematsu, & Saito, 2009; Zhou, Shan, Han, & Ke, 2008) или микродуговое окисление (МДО) (Bai et al., 2012; Бала Сринивасан, Лян, Блаверт, Сент-Рмер и Дитцель, 2009 г .; Бала Сринивасан, Лян, Блаверт, Сент-Рмер и Дитцель, 2010; Гао, Ерохин и Мэтьюз, 2013; Lin et al., 2014). В последнее время магний фосфатный цемент (MPC) привлек большое внимание как потенциальный биоразлагаемый материал для костных имплантатов (Mestres & Ginebra, 2011; Waselau, Samii, Weisbrode, Litsky, & Bertone, 2007; Wu et al., 2008; Yu et al., 2008; Yu et al. ., 2010). Исследования in vitro и in vivo показали, что MPC обладает превосходной биосовместимостью.Считается, что фосфат магния может быть преобразован в CaP in vivo , который имеет более высокую химическую стабильность.

7.2.3 Силикат магния

Покрытия, содержащие силикат магния, на биоразлагаемых металлах на основе Mg были изготовлены путем анодирования (Wu et al., 2007; Xue, Yun, Schulz, & Shanov, 2011) или МАО (Gu et al. al., 2011; Lin, Tan, Zhang et al., 2013; Wan et al., 2013; Yao, Li, & Jiang, 2009). Силикат магния был в основном в форме Mg 2 SiO 4 , который широко изучался в качестве биоразлагаемого материала для каркаса в костно-тканевой инженерии и / или несущих устройствах из-за его биоразлагаемости и хорошей биосовместимости (Kharaziha & Fathi, 2009; Kharaziha & Fathi, 2010; Ni & Chang, 2009; Ni, Chou, & Chang, 2007).Сообщалось, что кремний (Si) является важным микроэлементом в развитии скелета (Carlisle, 1982; Jugdaohsingh et al., 2004; Yamada et al., 2003). Также было обнаружено, что соответствующая концентрация Si была эффективной для поддержки пролиферации остеобластоподобных клеток (Shie et al., 2011). Таким образом, силикат магния представляет собой биосовместимый материал покрытия. Однако следует отметить, что скорость его разложения очень низкая (Ni & Chang, 2009; Tavangarian & Emadi, 2011).

7.2.4 Фторид магния

Покрытия, содержащие фторид магния (MgF 2 ), были приготовлены на биоразлагаемых металлах на основе Mg путем химического превращения с участием фтористоводородной кислоты (Chiu, Wong, Cheng, & Man, 2007; Lin, Tan, Wan et al. ., 2013; Pereda et al., 2010; Thomann et al., 2010; Yan et al., 2010) или MAO (Pan, Chen, Wang, & Lin, 2013; Pan, Chen, Wang, & Zhao, 2013; Seyfoori, Mirdamadi, Khavandi, & Raufi, 2012). Фтор (F) является естественным компонентом костей и зубов человека (Zheng, Wu, Ng, Wang, & Lian, 2002).Правильное высвобождение F не причинит вреда организмам (Thomann et al., 2010). Реакция кости на фторид зависит от дозы: высвобождение низкой дозы F будет способствовать формированию кости; однако его высокая доза вызовет образование слабо минерализованного остеоида (Ellingsen, 1995). Таким образом, MgF 2 является приемлемым материалом покрытия, хотя скорость разложения следует контролировать.

7.2.5 Титан

Некоторые исследователи изготовили покрытия, содержащие диоксид титана, на биоразлагаемых металлах на основе Mg с помощью одного из золь-гель методов (Hu et al., 2011; Li, Chen, Zhang, Hu, & Su, 2010), реактивное магнетронное распыление на постоянном токе (Chen et al., 2011) и ионная имплантация (Liu, Xin, Tian, & Chu, 2007; Zhao et al., 2013) . Покрытия из диоксида титана были приготовлены на постоянно имплантированных металлических материалах, демонстрирующих превосходную биосовместимость и биоактивность (Chen et al., 2004; Huang et al., 2003; Jokinen et al., 1998). Пористая керамика из диоксида титана была изучена как заменитель костного трансплантата, который продемонстрировал превосходную биосовместимость (Sabetrasekh, Tiainen, Lyngstadaas, Reseland, & Haugen, 2011).Однако диоксид титана — инертный и плохо растворимый материал (Wang et al., 2007). Использование диоксида титана в качестве материала покрытия для биоразлагаемых металлов на основе магния является спорным. Кроме того, частицы диоксида титана из покрытия могут вызывать некоторые нежелательные местные или системные эффекты (Wang et al., 2007).

7.2.6 Глинозем

Глиноземсодержащие покрытия были получены на биоразлагаемых металлах на основе Mg посредством иммерсионной ионной имплантации (Liu et al., 2007; Wong et al., 2013; Zhao, Wu, Pan, Yeung, & Чу, 2012) или отфильтрованное катодно-дуговое осаждение (Xin et al., 2008) методы. Глинозем часто используется для медицинских имплантатов и протезов из-за его превосходной биосовместимости (Fischer et al., 2005; Thomas, Barnstorf, Summer, Willmann, & Przybilla, 2003). Однако оксид алюминия представляет собой биоинертную керамику с высокой химической стабильностью, и его способность к разложению может стать проблемой при нанесении на биоразлагаемые металлы на основе магния.

7.2.7 Органические материалы

Многие исследователи создали органические материалы, содержащие покрытия на биоразлагаемых металлах на основе Mg (Abdal-hay, Dewidar, & Lim, 2012; Abdal-hay, Amna, & Lim, 2013a; Abdal-hay, Barakat, & Lim, 2013b; Абдал-хай, Barakat, & Lim, 2013c; Alabbasi, Liyanaarachchi, & Kannan, 2012; Bai et al., 2012; Цуй, Бениаш, Гавальт, Сюй и Сфейр, 2013 г .; Дегнер, Зингер, Кордеро, Боккаччини и Виртанен, 2013 г .; Фекри, Гонейм и Амер, 2014 г .; Грей-Манро, Сегин и Стронг, 2009 г .; Киллиан, Вагенер, Шмуки и Виртанен, 2010; Ко, Чхве, Юнг и Ким, 2013 г .; Kunjukunju et al., 2013; Ли, Цао, Чжан, Чжан и Хэ, 2010b; Лю и др., 2013; Остербик, Сил, Зейтц и Хайланд, 2013 г .; Островский и др., 2013; Шаньшань, Лили, Инсюэ, Бинчунь и Кэ, 2013; Шринивасан, Ранджани и Раджендран, 2013; Вагенер, Киллиан, Турхан и Виртанен, 2013 г .; Ван, Чжао, Чен, Ли и Чжан, 2012; Wang et al., 2013; Wong et al., 2010; Сюй и Ямамото, 2012; Xue et al., 2012; Зомородян и др., 2013). Материалы покрытия включают хорошо известные биоразлагаемые полимеры, такие как поли (l-молочная кислота) (PLA) (Abdal-hay et al., 2013c; Alabbasi et al., 2012; Gray-Munro et al., 2009; Xu & Yamamoto, 2012), сополимер лактида и гликолида (PLGA) (Li, Cao et al., 2010; Shanshan et al., 2013), поли (е-капролактон) (PCL) (Degner et al., 2013; Wang et al., 2012; Wong et al., 2010), полиэфиримид (PEI) (Zomorodian et al., 2013), поли (1,3-триметиленкарбонат) (PTMC) (Wang et al., 2013) и силан (Ko et al., 2013; Liu et al., 2013; Xue et al., 2012). В качестве материалов покрытия также использовались белок (Killian et al., 2010; Wagener et al., 2013) и пептид (Cui et al., 2013). Биосовместимость вышеуказанных материалов хорошо изучена (Francis Suh & Matthew, 2000; Gunatillake & Adhikari, 2003; Mohanty, Misra, & Hinrichsen, 2000; Rezwan, Chen, Blaker, & Boccaccini, 2006). Однако разложение некоторых полимеров обычно приводит к образованию большого количества кислотных продуктов разложения за короткое время, что может вызвать легкую воспалительную реакцию (Bostman & Pihlajamaki, 2000; Taylor, Daniels, Andriano, & Heller, 1994).

Плиты из оксихлорида магния: понимание нового строительного материала

Состав плит

Химический состав каждой плиты, полученный методом XRF, показан в таблице 2. Потери при возгорании для каждой плиты составляют от 37 до 52%. Вероятно, это может быть связано с содержанием древесного волокна в каждой плите. XRF показывает, что плиты содержат от 32 до 39% MgO. Как показывает XRD (рис. 1), не все это относится к MgO, скорее, к множеству других минералов, которые также содержат магний.Основными минералами, идентифицированными методом XRD, являются 5-фазный гидрат гидроксида хлорида магния (5 Mg (OH) 2 · MgCl 2 · 8H 2 O), магнезит (MgCO 3 ), брусит (Mg (OH) 2 ), кварц (SiO 2 ), тальк (Mg 3 Si 4 O 10 (OH) 2 ) и кальцит (CaCO 3 ). Доска F также содержит доломит (CaMg (CO 3 ) 2 ), что согласуется с повышенным содержанием кальция, присутствующим в плите F (Таблица 2).Как правило, на всех шести досках присутствуют одни и те же минералы. Однако, похоже, есть небольшие различия в количестве каждого минерала. В таблице 3 приведены количественные значения каждого минерала. Эти значения учитывают только кристаллические материалы, а не содержание рентгеноаморфных материалов, таких как древесина и перлит. Основной связующий компонент каждой плиты является 5-фазным, с 63,4% в картоне B и до 83,8% в картоне C. 5-фазный минерал является наиболее желательной фазой оксихлорида магния, поскольку эти кристаллы обеспечивают превосходные механические свойства по сравнению с другим магнием. оксихлоридные цементные фазы [12].Каждая плита также содержит магнезит, который составляет от 4,3 до 16,8% связующего каждой плиты, за исключением плиты В, которая содержит почти 30% магнезита в связующем. Присутствие магнезита может быть связано с недостаточным с точки зрения температуры или продолжительности прокаливанием исходного материала (магнезита) [12, 40]. Брусит присутствует преимущественно в платах A и D, причем до 27,6% на плате D и 12,2% на плате A. Это, вероятно, связано с использованием большего количества оксида магния в исходной смеси, как предполагают данные XRF в Таблица 2.Это указывает на наличие избытка MgO, чем было необходимо для реакции со всем присутствующим MgCl 2 , что теоретически означает, что ионы хлора не останутся непрореагировавшими. Приведенная ниже химическая формула показывает химическую реакцию, которая дает идеальное образование 5-фаз.

$$ 5 {\ text {MgO}} + {\ text {MgCl}} _ {2} + 3 {\ text {H}} _ {2} {\ text {O}} \ to 5 {\ text { Mg}} ({\ text {OH}}) _ {2} \ cdot {\ text {MgCl}} _ {2} \ cdot 8 {\ text {H}} _ {2} {\ text {O}} {.} $$

Таблица 2 Химический состав и потери при возгорании (LOI) каждой платы, полученные методом XRF (вес.%) Рис.1Рентгенограмма каждой платы. 5 5-фазный гидрат гидроксида магния, B брусит, M магнезит, Q кварц, C кальцит, P периклаз, D доломит, T тальк Данные XRD для каждой платы

Li и Chau [12] обсуждают, что избыток оксида магния часто используется в попытке гарантировать, что ионы хлора не останутся свободными и непрореагировавшими. Однако к этому подходу следует подходить с осторожностью, поскольку непрореагировавший оксид магния может вызвать нестабильность размеров из-за его гидратации до брусита, который занимает значительно больший объем [8, 41].Связующее для плиты F состоит почти на 10% из доломита, что намного больше, чем количество (<1%), обнаруженное в каждой из других плит. Другие минералы, такие как тальк, кварц и кальцит, присутствуют в небольших количествах (<2,5% от общего содержания кристаллов) в каждой плите и могут быть вызваны примесями в сырье или использованием инертных наполнителей. Стоит отметить, что эти значения представляют только долю кристаллов в каждой плите, поскольку каждая плита будет иметь разное количество аморфных наполнителей, и ожидается, что соотношение между наполнителями и связующим будет отличаться от одной плиты к другой.Плиты B, C, E и F содержат значительное количество возможного инертного Mg в форме магнезита и доломита, вероятно, из-за недостаточного прокаливания сырья. Эта часть Mg не может реагировать с MgCl 2 и образовывать фазы гидрата гидроксида хлорида магния. Это может привести к появлению свободных непрореагировавших хлоридов в этих плитах, если производители предполагают, что весь Mg находится в форме MgO и доступен для протекания реакций.

ТГА каждой платы было выполнено, и производная ТГА трасс (ДТГ) показана на рис.2. Газ, выделяющийся при термическом анализе, анализировали с помощью МС. Как правило, все 6 плат имеют одинаковые эндотермические пики, но их расположение немного различается. Потери, наблюдаемые при температуре ниже 50 ° C, обычно могут быть связаны с выделением химически не связанной влаги. Между 100 и 200 ° C образцы имеют 2 (B, C и F) или 3 (A, D и E) эндотермических пика. Данные, полученные из масс-спектрометрии, показывают, что потеря массы в этой области была связана с высвобождением молекул H 2 O. Это согласуется с Луо и др., . [42], который отметил два основных пика в этой области для цементов на основе оксихлорида магния из-за высвобождения кристаллической воды из 5-фазы в два этапа с образованием 5 Mg (OH) 2 · MgCl 2 . Они сообщили, что первая ступень составляет от 50 до 130 ° C, а вторая — от 140 до 200 ° C. Между 300 и 450 ° C 5 Mg (OH) 2 · MgCl 2 термически разлагается на MgO, также в две стадии с выделением OH (300–350 ° C) и HCl (350–450 ° C). ) [43, 44]. Пик около 450 ° C также может быть связан с разложением Mg (OH) 2 , а пик, расположенный между 500 и 550 ° C, связан с высвобождением CO 2 при разложении MgCO 3 [42].Доска B имеет самый большой пик в этой области, что согласуется с результатами XRD, которые предполагают, что плата B содержит больше магнезита, чем его аналоги. Наконец, образец платы F имеет дополнительный пик при прибл. 600 ° C, что, вероятно, связано с выделением CO 2 из доломита.

Рис. 2На рис. 3 показана морфология досок A, B и C на изломанных поверхностях при увеличении 1000, 5000 и 10000. Из-за количества древесных волокон, перлита и других возможных наполнителей интерпретация не так проста, как для цементов на основе чистого оксихлорида магния.Доска A имеет карманы с четко очерченными игольчатыми структурами, которые легче увидеть при большем увеличении. Эти иглы являются 5-фазными и связаны друг с другом, что увеличивает прочность, которую они обеспечивают [45, 46]. Tan et al. [47] сообщили, что добавление фосфорной кислоты привело к образованию матрицы с большим количеством игольчатых кристаллов на поверхности излома. Невозможно было идентифицировать игольчатые структуры на досках B и C. Это могло быть связано с содержанием фосфора на плате A по отношению к B и C (таблица 2).Хуанг и др. . [48] также соглашается с тем, что добавление фосфорной кислоты приводит к образованию хорошо закристаллизованной 5-фазы игольчатой формы. Chen et al. [49] сообщили, что 5-фаза может также проявляться в виде пластинчатых кристаллов, подобных тем, которые наблюдаются на доске C. Морфология, наблюдаемая на доске B, похожа на морфологию магнезита [17, 50].

Рис. 3SEM-изображения, показывающие морфологию плат A, B и C

Физические свойства

Прочность на изгиб каждой платы показана в таблице 4.Доска А имела наибольшую прочность на изгиб — 23,0 МПа. Это могло быть связано с хорошо взаимосвязанными 5-фазными игольчатыми кристаллами, наблюдаемыми с помощью SEM. Доска C имела прочность на изгиб 17,8 МПа. Прочность на изгиб плит D, E и F составляла от 9,2 до 10,6 МПа. Однако плита B была намного ниже, и ее прочность на изгиб составляла всего 5,3 МПа. В дополнение к прочности связующего, верхняя и нижняя поверхность каждой плиты имеет слои стекловолоконной сетки, состоящей из переплетенных сеток, которые, по-видимому, вносят значительный вклад в достигаемую прочность на изгиб.Размер ячейки сетки, используемой на доске B, оказался больше, чем для каждой из других досок. Природа используемой древесины также может быть ключевым фактором повышения прочности каждой доски. Согласно Wang et al., . [51] тип древесины и то, как она ранее обрабатывалась, могут влиять на реакции гидратации цемента и отрицательно влиять на рост прочности цементно-стружечных плит.

Таблица 4 Прочность на изгиб и движение влаги каждой плитыВ таблице 4 также показано линейное движение влаги для каждой плиты через 22 недели.Образцы кондиционировали до постоянной массы при относительной влажности 30% перед воздействием на них относительной влажности 90%. Следовательно, ожидается, что они будут претерпевать некоторое движение на ранних стадиях воздействия относительной влажности 90% из-за поглощения влаги. Через 22 недели плита В имела движение влаги на 0,25%, что было намного больше, чем у любой другой доски. Плиты C и E имели влажность 0,13 и 0,11% соответственно. Движение влаги для плит A, D и F составляло от 0,05 до 0,07% через 22 недели. Это подчеркивает различия между разными плитами, при этом плиты A, D и F кажутся менее чувствительными к влаге по сравнению с другими плитами, особенно с плитой B.

Испытание на водонепроницаемость проводилось на плитах от A до D. Были испытаны только плиты A, B C и D, поскольку каждая из них имела одинаковую толщину 9 мм. Согласно стандарту (BS EN 12,467) следы влаги могут появиться на нижней стороне плиты, но не должно образовываться капель воды в течение 24 часов. Это относится ко всем категориям воздействия, за исключением плит, предназначенных для внутреннего использования. В таблице 5 описаны характеристики плат A, B, C и D во время испытания на водонепроницаемость.Доска C показала наилучшие характеристики без следов влаги на нижней стороне через 24 часа. Обе плиты A и D имели следы влаги, что приемлемо в соответствии со стандартом. Доска B имела следы влаги через 2 часа и большие капли воды через 24 часа (Рис. S1). Это говорит о том, что плита B имеет повышенную пористость по сравнению с другими досками и позволяет влаге легче проходить через нее. Стоит отметить, что плата B также имеет гораздо меньшую плотность (таблица 1).

Таблица 5 Характеристики плит при испытании на водонепроницаемостьВ течение 48 часов водопоглощения при частичном погружении изменение массы регистрировалось с различными интервалами.На рис. 4 показано изменение массы на площадь для каждой доски с течением времени в соответствии с рекомендациями стандарта BS EN ISO 15,148 [39]. К 48 часам масса каждой доски в целом стабилизировалась, указывая на то, что они достигли полного насыщения. Доска B впитывала воду намного быстрее, чем любая другая доска, при этом большая часть увеличения ее массы наблюдалась в первые 20 минут. Плиты D, E и F поглощали воду медленнее, но в конечном итоге поглощали такое же количество воды, как и плита B. С другой стороны, плиты A и C поглощали гораздо меньше воды и с меньшей скоростью.

Рис. 4Водопоглощение при частичном погружении — изменение массы по площади поверхности относительно квадратного корня из времени

Согласно классификации в BS EN ISO 15,148 [39], график для каждого образца будет типа A или B и соответственно рассчитывается коэффициент водопоглощения (A w ) (Таблица S1). Плиты A и C показали наилучшие характеристики с коэффициентом водопоглощения 0,0028 и 0,0026 кг / м 2 · с 0,5 соответственно.Коэффициент водопоглощения плит D, E и F был примерно в 3-4 раза больше (0,0093–0,0132 кг / м 2 · с 0,5 ). В то время как коэффициент водопоглощения у плиты Б был намного больше (0,0350 кг / м 2 · с 0,5 ). Стоит отметить, что плиты E и F были толще, чем каждая из других досок (Таблица 1), что означает, что объем образца был больше и, следовательно, было больше места для впитывания воды. Эти результаты показывают, что плита B намного более восприимчива к проникновению воды, чем каждая из других плит, и соответствует результатам теста на водонепроницаемость (Таблица 5).Результаты также показывают, что плиты A и C впитывают наименьшее количество воды и являются наиболее устойчивыми к впитыванию воды. Плиты A и C также достигли самых высоких значений прочности на изгиб (Таблица 4) и имели самую высокую плотность (Таблица 1).

Ускоренное старение

Механизм заплакивания был исследован путем ускоренного износа платы и наблюдения за ее характеристиками в средах с различным доступным уровнем влажности. Были использованы три различных метода ускоренного старения.Первым использованным методом была оценка порошкообразных образцов, которые перемешивали в воде в течение 24 ч. Образцы были тонко измельчены, что привело к увеличению отношения площади поверхности к объему. На рис. 5 показаны рентгенограммы порошкообразных образцов после выдержки в воде в течение 24 ч. Наблюдается значительное уменьшение количества 5-фазной фазы и значительное увеличение присутствия брусита. Магнезит, кварц и кальцит остаются относительно незатронутыми. Аналогичная тенденция наблюдалась для каждой доски.Единственная разница заключалась в том, какая часть 5-фазного минерала разрушилась через 24 часа. Для плат A и C 5-фазный минерал был полностью разрушен, тогда как для других плат еще оставалось 5-фазное. Это связано с проведенной процедурой тестирования и не относится к платам, у которых RH находится в эксплуатации. Ожидается, что для плат A и C произойдет постоянное разрушение из-за более низкого pH их водного раствора (таблица 6), что позволит продолжить перенос ионов между образцом порошковой платы и водным раствором.В случае плит B, D, E и F pH водного раствора был немного выше, что означало, что водный раствор и порошковые плиты находились в равновесии, и дальнейший перенос ионов и разрушение 5-фазы были ограничены. Подчеркивается, что эта процедура не имеет отношения к реальному воздействию, поскольку стеновые панели не погружаются в фиксированный объем воды в процессе эксплуатации, а использованные образцы представляли собой мелкий порошок. Однако эта процедура использовалась, чтобы вызвать разрушение, чтобы лучше понять процесс химического изменения.На самом деле немодифицированные плиты периодически подвергаются воздействию высокой относительной влажности, а не погружаются в фиксированный объем воды.

Рис. 5Рентгенограммы каждого порошкообразного образца после 24 часов в воде. 5 5-фазный гидрат гидроксида магния, B брусит, M магнезит, Q кварц, C кальцит, D доломит

Таблица 6 Состав выщелачивающего раствора после ускоренного разрушения картона 9 Таблица 9027 6 показывает элементный состав и концентрацию хлоридов в выщелачивающем растворе после ускоренного разрушения картона. {-} + 8 {\ text {H}} _ {2} {\ text {O}} $$[25]

Этот механизм учитывает проблемы, о которых сообщалось в Дании [34, 35].Так же, как и влага из окружающей среды, разложение 5-фазной фазы приводит к высвобождению влаги, ранее содержащейся в 5-фазной минеральной структуре. Этой влажности будет достаточно, чтобы способствовать росту плесени и окрашиванию строительных элементов. Влага, выделяющаяся из 5-фазной фазы, также будет способствовать переносу ионов магния и хлорида, позволяя ионам хлора разъедать стальные арматуры и арматуру. Наконец, разложение значительного объема 5-фазы на брусит привело бы к структурному повреждению самих плит, что в некоторых случаях наблюдается в Дании.

Второй используемый метод ускоренного разрушения заключался в выдержке порошкообразных образцов при температуре 23 ° C и относительной влажности 90% в течение 40 недель. На рисунке 6 показана рентгенограмма каждого образца после экспонирования. В каждом образце 5-фаза и брусит больше не присутствуют, а вместо них образовался гидромагнезит (4MgCO 3 · Mg (OH) 2 · 4H 2 O). {-} {\ text {} + \ text {8H}} _ {{2}} {\ text {O}} $$

Рис.6Рентгенограммы каждого порошкообразного образца через 40 недель при относительной влажности 90%. H гидромагнезит, M магнезит

Power et al . [32] утверждает, что гидромагнезит часто образуется через промежуточные фазы, такие как дипингит (4MgCO 3 · Mg (OH) 2 · 5H 2 O) и хлорартинит (Mg (OH) 2 · MgCl 2 · 2MgCO 3 · 6H 2 O). Подобно предыдущему методу ускоренного старения, 5-фаза была разрушена, что привело к образованию других минералов, которые содержат меньше молекул воды.Следовательно, это превращение 5-фазы в гидромагнезит также может легко объяснить отказы, наблюдаемые в Дании. Хотя этот метод полезен для понимания механизма изменения, когда образцы подвергаются воздействию высокой относительной влажности, он не имеет отношения к работе этих конкретных плат в эксплуатации, поскольку образцы были измельчены для ускорения их разрушения. Таким образом, третий метод ускоренного старения позволит оценить производительность отдельных плат в более реалистичной среде эксплуатации.

Чтобы получить более реалистичное представление о том, как разные платы могут работать в процессе эксплуатации, был использован третий метод ускоренного старения. Это включало испытание на герметичность секций каждой платы, подвергнутых воздействию температуры 30 ° C и относительной влажности 90%. Этот тест является более репрезентативным для условий эксплуатации, чем предыдущие тесты, проведенные с порошками, и дает представление о характеристиках различных плат при воздействии высокой относительной влажности в процессе эксплуатации. Время плача для каждой платы показано в Таблице 7.Было замечено, что доски B и C плакали через 11 дней, в то время как доски F и E плакали через 28 и 57 дней, соответственно. Через 60 недель доски A и D не проявляли никаких признаков плача. На рисунке 7 показаны фотографии каждой платы после 60 недель экспонирования, для сравнения также показаны неэкспонированные образцы. Доски B, C, D и E имеют желтовато-коричневый цвет, тогда как A и F остаются почти белыми. На поверхности досок C и F имеется видимый белый осадок, который, как было установлено, представляет собой дипингитную форму гидрата гидроксида карбоната магния.По структуре он похож на гидромагнезит, за исключением того, что содержит одну дополнительную молекулу воды.

Таблица 7 дней до плача для каждой доски в течение 60 недель выдержки при 30 ° C и относительной влажности 90% и жидкой композиции для плача Рис. 7Фотография каждой доски без экспонирования (слева) и после 60 недель воздействия при 90% относительной влажности (справа)

Плащ-жидкость для плат B, C и F была собрана для химического анализа. Недостаточно плачущей жидкости для сбора из образца E.Основными компонентами пламенной жидкости были магний и хлорид, значения показаны в таблице 7. Отношение Mg к Cl, обнаруженное в кричащей жидкости (~ 0,34), такое же, как соотношение Mg и Cl, обнаруженное в MgCl . 2 . MgCl 2 является ключевым компонентом 5-фазного (5 Mg (OH) 2 · MgCl 2 · 8H 2 O). Следовательно, это говорит о том, что наблюдаемый плач может быть вызван пробоем 5-фазы. Если наблюдаемый плач произошел из-за неисправности 5-фазной цепи, следует уменьшить количество 5-фазной схемы на платах B, C и F.Количество Mg и Cl в пламенных растворах использовали для расчета процента 5-фазного разрушения, к которому приравнивалась плачущая жидкость для каждой платы. Было определено, что Mg и Cl в кричащих жидкостях составляли 17, 3,5 и 7,8% 5-фазы, изначально присутствующей в платах B, C и F, соответственно. На рис. 8 показаны рентгенограммы каждой платы после 60 недель выдержки при относительной влажности 90%. В случае платы B наблюдалось уменьшение интенсивности пиков 5-фаз, что свидетельствует о том, что пробой 5-фазы вносил вклад в наблюдаемое плач.Платы C и F претерпели минимальные изменения в их рентгенограмме, что означает, что трудно быть уверенным, что наблюдаемый плач был вызван 5-фазным пробоем, хотя плачущая жидкость составляет только <8% от их исходной 5-фазы. Другая возможность состоит в том, что плач был вызван растворением аморфного MgCl 2 , что не наблюдается с помощью XRD. Gochez et al. [24] недавно сообщили о наличии небольшого количества аморфных фаз в цементах на основе оксихлорида магния. Оценка исходного состава каждой плиты также показала, что плиты B, C, E и F могут иметь остаточный непрореагировавший MgCl 2 из-за количества инертного Mg в форме магнезита и доломита, что означает, что MgO недостаточно для реакции со всеми MgCl 2 присутствует.Интересно отметить, что на этих досках тоже изображен плач. Платы A и D, которые не плакали, изначально имели больше брусита, что указывает на то, что весь их MgCl 2 прореагировал с MgO, а избыток MgO остался и образовал брусит. Это означает, что маловероятно, что платы A и D имели какой-либо непрореагировавший остаточный MgCl 2 , доступный для перехода в раствор и присутствующего в виде плача.

Рис. 8Рентгенограммы каждого образца платы после выдержки при 30 ° C и относительной влажности 90% в течение 60 недель. 5 5-фазный гидрат гидроксида хлорида магния, B брусит, M магнезит, Q кварц, C кальцит, D доломит, T тальк

Обсуждение

Обсуждение

описанные в Дании, включали образование капель воды, содержащих хлорид, и структурные повреждения плит оксихлорида магния. В этом исследовании сравнивались состав и характеристики шести различных плит оксихлорида магния.Три доски (B, C и F) продемонстрировали поведение, подобное наблюдаемому в Дании, с точки зрения образования капель воды при воздействии высокой относительной влажности. Капли воды содержали высокие уровни магния и хлорида, что соответствовало разложению MgCl 2 . Вероятно, это происходит из-за разрушения 5-фазы, особенно в картоне B. Капли воды также могут быть из-за неправильного дозирования сырья, из-за которого непрореагировавший растворимый MgCl 2 выщелачивается при воздействии высокой относительной влажности.Следовательно, вполне вероятно, что отказы, наблюдаемые в Дании, были вызваны либо разрушением 5-фазного гидрата гидроксида хлорида магния, либо присутствием остаточного MgCl 2 , либо сочетанием того и другого. Наряду с правильным дозированием сырья решающее значение имеет равномерное поступление MgO. Если необработанный магнезит не прокаливается последовательно как по температуре, так и по продолжительности, полученный MgO будет иметь разные уровни чистоты. Это может привести к образованию дополнительного избытка брусита или может оказаться недостаточно доступным MgO для реакции с MgCl 2 , позволяя непрореагировавшему растворимому MgCl 2 оставаться в плитах.Другой важной частью производственного процесса является используемый режим отверждения. Предыдущие исследования [16, 52] показали, что отверждение цемента на основе оксихлорида магния может существенно повлиять на его влагостойкость. В частности, плата B показала низкую производительность по всем исследованным параметрам. Он имел самую низкую прочность на изгиб, самое большое движение влаги, самую низкую водонепроницаемость и был наиболее подвержен водопоглощению. Если такая доска использовалась в Дании, неудивительно, что возникли проблемы с ее долговечностью.В настоящее время нет стандартной документации на плиты из оксихлорида магния. Важно, чтобы такая документация была создана для того, чтобы иметь возможность установить минимальный эталон долговечности, необходимый при разработке плат на основе оксихлорида магния.

Две доски (A и D) продемонстрировали превосходные характеристики, так как не наблюдалось плачущего поведения после 60 недель воздействия 90% относительной влажности. Это, по-видимому, связано с правильным дозированием сырья, гарантирующим, что MgCl 2 не останется свободным и непрореагировавшим.Плиты A и D также могут иметь более стабильный 5-фазный гидрат гидроксида хлорида магния при воздействии высокой относительной влажности. Недавно многочисленные авторы [24, 25, 47, 49, 53, 54] сообщили, что фосфор обеспечивает более стабильный оксихлорид магния в присутствии влаги. При рассмотрении содержания фосфора в каждой плите (таблица 2), плиты с наибольшим содержанием фосфора — это A и D, что указывает на то, что добавление фосфора могло сыграть ключевую роль в их повышенной устойчивости к плачу. Точный механизм того, почему фосфор улучшает водостойкость, полностью не изучен.Одна из теорий заключалась в том, что фосфор снижает самую низкую концентрацию ионов Mg 2+ , необходимую в растворе, тем самым стабилизируя 5-фазу [8, 25, 47]. Совсем недавно было высказано предположение, что по мере добавления фосфора увеличивается присутствие аморфной фазы с низкой растворимостью в воде. Эта аморфная фаза разделяется на поверхность 5-фазных кристаллов, защищая их от влаги [24]. Независимо от точного механизма, было доказано, что фосфор увеличивает водостойкость цементов на основе оксихлорида магния.Кроме того, это исследование показывает относительно хорошую корреляцию между содержанием фосфора и временем до появления пламени в плитах из оксихлорида магния.

Магниевый пластинчатый 4-футовый бетонный поплавок Bull, для отделки, 12000 рупий / шт.

4-футовый бетонный поплавок из магниевой плиты, для отделки, 12000 рупий / шт. ID: 21747043033Спецификация продукта

| Применение / применение | Для чистовой обработки |

| Материал лезвия | Пластина из магния |

| Ширина | 4 фута |

| Материал | Железо |

| Длина ручки | 2 метр |

| Вместимость | 100 |

| I Сделка | Только новинка |

| Отделка | Да |

| Вес | 5 кг |

| Количество минимального заказа | 1 шт. |

Описание продукта

Бетонный поплавок.Алюминиевый лист длиной 4 фута с магниевыми сплавами и стержнем длиной 2 метра, универсальное использование

Дополнительная информация

| Срок поставки | 2 дня |

| Производственная мощность | 10 |

| Детали упаковки | Коробка |

Заинтересовал этот товар? Получите последнюю цену у продавца

Связаться с продавцом

Изображение продукта

О компании

Год основания 1969

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Оптовый торговец

Количество сотрудников До 10 человек

Годовой оборот R.1-2 крор

Участник IndiaMART с июня 2011 г.

GST27AGJPP7373C1Z5

Основанная в году 1969 по адресу Nagpur, Maharashtra , we “ Prashant Engineering Company ” — это Sole Proprietorship , основанная фирма, занимающаяся оптовой торговлей , ведущая Дизельный двигатель, электрический насос, ручной вибратор, игольчатый вибратор, вибратор для затвора и многое другое .Наша продукция пользуется большим спросом благодаря первоклассному качеству, бесшовной отделке, разнообразию рисунков и доступным ценам. Кроме того, мы обеспечиваем своевременную доставку этих продуктов. Вернуться к началу 1 Есть потребность?

Получите лучшую цену

Есть потребность?

Получите лучшую цену

Стержни из магниевого сплава, армированные биостеклом, композитные каркасы из костного цемента с кортикальными костными механическими свойствами и превосходной остеокондуктивностью для регенерации несущей кости in vivo

Приготовление боросиликатного биостекла (BG) и биостекло-фосфатно-магниевого костного цемента (BGC)

Приготовление боросиликатного биостекла: 10 г Ca (NO 3 ) 2 · 4H 2 O (CAS 13477-34-4, Macklin, Shanghai, CHINA) добавляли в 2 мл HNO 3 (0.5 моль / л, CAS 7697-37-2, Маклин, Шанхай, КИТАЙ) раствор в химическом стакане после тщательного перемешивания 4 мл абсолютного этанола (CAS 64-17-5, Sigma-Aldrich, Сент-Луис, Миссури, США. ) и 10,32 мл тетраэтилортосиликата (TEOS, CAS 78-10-4, Sigma-Aldrich, Сент-Луис, Миссури, США) и 755 мкл триэтилфосфата (TEP, CAS 78-40-0, Sigma-Aldrich, St Louis, MO, USA) последовательно добавляли в химический стакан, затем вышеуказанный раствор герметично закрывали и перемешивали в течение 2 часов. После добавления 6,19 мл трибутилбората (TBB, CAS 121-43-7, Sigma-Aldrich, St.Louis, MO, USA) раствор герметично закрывали и перемешивали в течение еще 2 ч с последующим выдерживанием при 37 ° C в течение 8 ч до тех пор, пока раствор не превратился в гель. После сушки при 80 ° C в течение 6 часов и прокаливания при 800 ° C в течение 2 часов полученный кальцинированный BG был осторожно измельчен до мелкого порошка и просеян примерно до 200 мкм для дальнейшего использования. 24 . Приготовление костного цемента из биостекла и фосфата магния (BGC): 1,25 г указанного выше порошка кальцинированного биостекла, 2,03 г кальцинированного MgO (CAS 1309-48-4, Маклин, Шанхай, КИТАЙ) и 1.72 г порошка KH 2 PO 4 (CAS 7778-77-0, Aladdin, Шанхай, КИТАЙ) смешивали с 3 г деионизированной воды, затем смесь выливали в форму для 3D-печати и извлекали из пресс-форма после 10 мин старения, в результате чего получили BGC 32,34 .

Подготовка и модификация поверхности стержней из магниевого сплава и композитных каркасов с матрицей BGC-Mg

Стержни из магниевого сплава (диаметр = 2 мм, длина = 15 мм) были приготовлены методом вакуумной плавки, в котором соотношение Mg, цинка и Ca составляет 68 мас.%, 28 мас.%, 4 мас.%.Для модификации поверхности стержней из магниевого сплава сначала добавляли поликапролактон (PCL, молекулярная масса = 80 000, CAS 24980-41-4, Маклин, Шанхай, КИТАЙ) в дихлорметан (CAS 75-09-2, Аладдин, Шанхай, КИТАЙ). при массовом соотношении PCL к дихлорметану 1:25, затем смесь нагревали до 50 ℃ со скоростью 3 ℃ / мин и перемешивали до полного растворения PCL, затем стержни из магниевого сплава погружали в раствор PCL и выдерживают 10 секунд перед удалением из раствора.После выдержки на воздухе при комнатной температуре в течение 1 мин стержни из магниевого сплава с покрытием PCL были погружены в этанол на 5 мин для извлечения оставшегося дихлорметана 35,36 . Вышеупомянутый процесс модификации поверхности был выполнен один раз. Для приготовления композитных каркасов 1,25 г порошка Bioglass, 2,03 г прокаленного MgO и 1,72 г порошка KH 2 PO 4 смешивали с 3 г деионизированной воды, затем смесь выливали в подготовленные формы с Стержни из магниевого сплава из модифицированного PCL в центре (как показано на дополнительном рис.S1), затем композитный каркас был извлечен из формы после 10 мин затвердевания цемента.

Биоразложение и биоактивность каркасов

Способность образовывать гидроксиапатит (ГА) на каркасах измеряли путем погружения в смоделированную биологическую жидкость (SBF, PHYGENE, Hercynian, провинция Цинхай, КИТАЙ), что является важным методом оценки Биоактивность материалов in vitro 33,37 . Каркас BGC, каркас BGC-Mg и каркас из чистого Mg погружали в SBF при 37 ° C на 1, 2, 3, 4, 5, 6, 7 и 8 недель, затем тщательно промывали ацетоном (CAS 5000-48-6 , Маклин, Шанхай, КИТАЙ) и сушили при комнатной температуре в течение 2 дней.Регистрировали потерю веса каркасов и изменение pH жидкости, а содержание элементов Ca, Mg, Si, B в SBF после погружения измеряли с помощью атомно-эмиссионной спектроскопии с индуктивно связанной плазмой (ICP-AES). Мы проверили механические свойства строительных лесов в соответствии с ISO 6004: 2002. Геометрия образца представляет собой цилиндр длиной 50 мм и диаметром 10 мм для прочности на сжатие и цилиндр длиной 10 мм и диаметром 10 мм для модуля упругости.

Цитосовместимость каркасов

Цитосовместимость каркасов оценивали с помощью анализов cck-8, окрашивания живых-мертвых клеток и клеточной адгезии каркасов 38 .Сначала каркасы замачивали в среде для культивирования клеток на 24 часа в соотношении 3 см 2 / мл в соответствии с ISO10993-12: 2007, затем собирали вышеуказанную смесь для определения концентрации экстракта и разбавляли средой до различной концентрации (100%, 50 %, 25%, 12,5%, 6,25%, 3,125%). RBMSC высевали в 96-луночный планшет (6 × 10 3 / лунку), а затем культивировали в различных концентрациях экстрактов. Через 1, 3 и 7 дней культивирования в каждую лунку добавляли набор для подсчета клеток-8 (CCK-8, Abcam, Shanghai, CHINA), инкубировали в течение 2 часов при 37 ° C и измеряли метаболическую активность клеток оптическим методом. плотность при 450 нм с использованием считывающего устройства для микропланшетов.Для окрашивания живых-мертвых клеток клетки высевали в 24-луночный планшет (2 × 10 4 / лунку), затем ростовую среду в лунках заменяли экстракционной жидкостью каркасов (концентрация 50%), через 1 час. Через 3 и 7 дней культивирования в каждую лунку добавляли набор для окрашивания живых мертвых клеток (кальцеин-AM и PI, Abcam, Шанхай, КИТАЙ), инкубировали в течение 30 минут при 37 ° C, затем живые клетки (зеленые) и мертвые клетки (красные) наблюдали при возбуждении флуоресценции 490 нм и 535 нм с помощью флуоресцентного микроскопа.Для адгезии клеток каркасы помещали в 24-луночный планшет после стерилизации, клетки высевали в 24-луночный планшет с каркасами (4 × 10 4 / лунку). После 12 ч совместного культивирования клетки на каркасе наблюдали с помощью сканирующего электронного микроскопа.

Остеогенная дифференцировка каркасов in vitro