Оборудование для линии производства металлочерепицы

Металлочерепица является популярным кровельным материалом. Он произведён из тонколистового металлопроката, с помощью холодной формовки и нарезки. Конечное изделие представляет собой многослойный материал из разнообразного сырья.

Особенности производства

Полноценный цикл производства металлочерепицы включает в себя такие этапы:

- получение стальных листов;

- оцинковку;

- горячий прокат;

- грунтование;

- покрытие защитными составами и т. д.

Все под силу лишь крупным производствам.

Процесс изготовления металлочерепицы, как и любое другое производство профнастила, разделяется на 2 стадии:

- Процессы, доступные для крупных заводов, а именно: получение оцинкованного листового проката и нанесение декоративного покрытия.

- Процессы, доступные для средних и малых производств, а именно те, которые связаны с профилированием и нарезкой стальных листов.

Рациональным и экономически обоснованным решением является организация собственного малого предприятия по профилированию и нарезке оцинкованной стали для изготовления металлочерепицы с заключением договора поставки необходимого сырья.

Технологические линии производства металлочерепицы

Для реализации 2-й стадии процесса изготовления металлочерепицы можно приобрести готовую технологическую линию. Есть 2 типа:

- автоматическая линия, исключающая участие человека в производственном процессе, кроме этапа ввода необходимых параметров листа;

- полуавтоматическая линия, требующая контроля специалистами на всех её узлах.

Основная технологическая особенность автоматической производственной линии – это предусмотренная в ней автоматическая система управления (АСУ). Она обеспечивает высокую эффективность при согласовании и управлении рабочим процессом всего оборудования, которое задействовано для получения металлочерепицы.

Автоматическая линия для производства металлочерепицы

Класс точности производства – не больше 0,5 мм. Благодаря возможности смены настроек АСУ, удается существенно сэкономить на процессе, сократив промышленные отходы.

Преимуществом полуавтоматической технологической линии является её относительно невысокая стоимость. Однако сопутствующим недостатком этого варианта капиталовложений является задействование большего количества специалистов для контроля каждого этапа производства.

Полуавтоматическая линия по производству металлочерепицы

Технические параметры линий производства металлочерепицы зависят от создаваемого типа профиля и мощности привода.

Оборудование для изготовления металлочерепицы, которое входит в технологическую линию

Для процесса производства понадобится:

- Разматыватель.

- Прокатный станок.

- Гидравлический пресс.

- Гильотина.

- Приёмный стол.

Разматыватель. Аппарат, в который устанавливается рулон оцинкованной стали. Он нужен для последующей подачи листового проката на прокатный стан для металлочерепицы. Разматыватель может работать в автоматическом, ручном и реверсивном режимах. Как правило, потребляемая мощность агрегата равна 2200 Вт при значении грузоподъёмности, равном 8 т. Параметр разжима лопастей у разматывателя равен 51–61 см. Узел, в зависимости от пожеланий заказчика, может быть оборудован гидравлическим либо механическим приводом.

Прокатный станок. Агрегат для проката листа из рулона оцинкованной стали с помощью роликов определённой формы. Для повышения быстроты и точности прокатки устройство оборудовано электромеханическим двигателем, который состоит из нескольких сервоприводов. Предельная скорость проката равна 12 м.п/мин.

Гидравлический пресс. Устройство для создания на плоской оцинковке волн поперечного направления. Нижняя и верхняя матрицы пресса обладают наборным типом конструктивного исполнения.

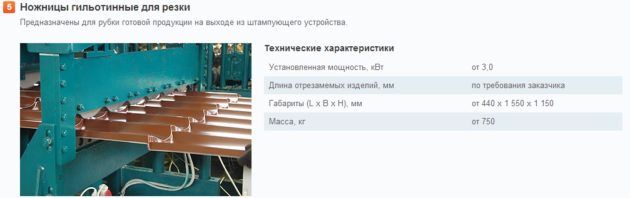

Гильотина. Это приспособление необходимо для равномерного и высокоточного нарезания листов металлочерепицы. К гильотине может быть предусмотрен гидравлический или механический привод.

Приёмный стол. Узел для приёма и отвода изделия на специальную платформу. Этот стол нужен, чтобы исключить вероятность повреждений декоративного слоя покрытия изделия при его укладке. Он оборудован приводом с мощностью 570 Вт.

Чтобы организовать работу производства, кроме оборудования для изготовления металлочерепицы, в станочной технологической линии у предприятия должно быть грузоподъёмное промышленное оборудование (погрузчики, мостовой кран или таль) и транспорт.

Технология производства металлочерепицы (профилирование и нарезка)

Профилирование и нарезка оцинкованного проката – это процессы финальной стадии создания металлочерепицы, доступные даже небольшим производственным предприятиям.

Последовательность этапов реализации производственного процесса на автоматической производственной линии:

Полноценная автоматическая линия по производству металлочерепицы

- постановка рулонной стали с декоративным покрытием на разматыватель;

- подача конца оцинкованной ленты в первые вальцевые ролики;

- задание параметров на ЧПУ для получения листов черепицы нужных размеров;

- при запуске технологической линии, холодная оцинковка попадает в прокатный станок для выравнивания стального листа и дальнейшей подачи его на гидравлический пресс;

- прессом создаётся волновой профиль согласно с заданными размерами;

- созданный профиль подаётся на гильотину для обрезки по длине, заданной в ЧПУ;

- готовые изделия складируются на специальные деревянные поддоны (между листами прокладываются бумажные слои, для защиты от царапин).

При полуавтоматической технологической линии, каждый этап процесса изготовления металлочерепицы контролируется человеком.

Покрытия, предусмотренные на рулонном металлопрокате, обладают высокой стойкостью к механическим воздействиям и температурным перепадам. Это позволяет выполнять прокат и профилирование оцинковки без повреждений ранее нанесённого покрытия.

Покрытие металлочерепицы антикоррозийными составами

Существует и другой технологический подход в производстве продукции из листового проката, а именно, нанесение антикоррозионных составов после профилирования и нарезания листов металлочерепицы.

Такой метод существенно усложняет производственный процесс, потому что нуждается в дополнительном оборудовании и человеческих трудозатратах. Основным преимуществом этого приёма является то, что в процессе прокатки листа исключаются вероятные повреждения защитного покрытия.

Главным предназначением покрытия на листах металлочерепицы является защита от образования и развития коррозии на стальной основе материала. Помимо этого, такие покрытия придают изделию свойственный ему внешний вид и защищают от негативных воздействий солнечных лучей. От качества нанесённого антикоррозийного слоя зависит срок службы металлической черепицы.

Технология нанесения покрытия

В технологическую линию по производству металлочерепицы может быть включена аппаратура для нанесения полимерных составов в автоматическом режиме. Технология антикоррозийного покрытия будет выполняться следующим образом:

- пассировка;

- нанесения грунта;

- покрытие полимерным составом;

- нанесение защитного лака.

Полимерная краска наносится на металлочерепицу лишь с лицевой стороны. Тыльная сторона листа покрывается только бесцветным защитным лаком.

В качестве полимерного покрытия могут применяться такие составы:

- полиэстер;

- пурал;

- пластизол.

Полиэстер. Толщина слоя покрытия этим составом должна не более 25 мкм. Это износостойкий и теплоустойчивый материал. Полиэстер не склонен к повреждениям при механических воздействиях во время формовки, а значит, профиль можно штамповать с этим полимерным покрытием. Низкая стоимость полиэстера, является его ещё одним существенным преимуществом.

Пурал. Толщина слоя — не более 50 мкм. Особенностью состава является придание приятной на ощупь бархатисто-матовой структуры поверхности. Из-за достаточно толстого защитного слоя пурал плохо выдерживает профилирование и нарезку, однако хорошо защищает от негативных воздействий внешних факторов.

Пластизол. Защитный слой должен быть не меньше 200 мкм. Этот полимерный состав обладает хорошими показателями сопротивляемости к механическим воздействиям и температурным перепадам. Однако негативным качеством пластизола является то, что он довольно быстро выцветает под воздействиями прямых солнечных лучей.

После нанесения полимерного состава на оцинковку, прокат попадает в формовочный стан, где ему придаётся необходимый профиль (если в качестве полимера будет применяться пурал, оцинковка сначала профилируется, а потом покрывается им). Затем профиль нарезается на отдельные листы и упаковывается.

Сырьё для производства металлочерепицы

Холоднокатаная сталь

Для изготовления металлочерепицы применяется рулонная холоднокатаная тонколистовая сталь. Этот материал производится на крупных производствах металлургической отрасли. Получить тонколистовую сталь довольно сложно, потому что для этого нужно дорогостоящее оборудование и большие площади.

Для производства металлочерепицы оптимальна листовая оцинкованная сталь толщиной от 0,45 до 0,55 мм. Технология этой процедуры довольно проста, однако возможна только в промышленных условиях: сталь погружается в специальную ванну с разогретым до 460°С цинком. В результате этого стальной лист равномерно покрывается слоем цинка, что обеспечивает защиту железа от коррозии. Поэтому цинк тоже можно считать сырьём в производстве.

Толщина цинкового слоя зависит от класса изделия.

Высокий класс устойчивости к коррозии – расход цинка не меньше 350 г/м2. Такие изделия рассчитаны на использование при агрессивных погодных условиях.

Понятие коррозии

Первый класс – не меньше 258 г/м2. Такой расход цинка обеспечит нужную толщину защитного слоя, чтобы материал использовался для наружно-отделочных и кровельных работ.

Второй класс – расход цинка не выше значения 142,5 г/м2. Оцинковка этого класса предназначена только для внутренних работ и не подходит для производства металлочерепицы.

Изготовление металлической черепицы является сложным производственным процессом, к которому предъявляют довольно высокие требования. Любые попытки упростить эту процедуру могут обернуться серьёзным снижением качества конечного изделия.

Видео по теме: Производство и особенности материала

Оборудование для производства металлочерепицы: линия, станок для изготовления

Качество выполнения работ по кровле крыши будет в значительной степени зависеть от выбранного материала. Особой популярностью у потребителей пользуется металлочерепица, производство которой может стать прибыльным предприятием, при правильной организации технологического процесса и выборе оборудования.

Качество выполнения работ по кровле крыши будет в значительной степени зависеть от выбранного материала. Особой популярностью у потребителей пользуется металлочерепица, производство которой может стать прибыльным предприятием, при правильной организации технологического процесса и выборе оборудования.

Металлочерепица – это изготовленные из оцинкованной стали кровельные листы, имеющие полимерное декоративно-защитное покрытие. К основным достоинствам этого материала можно отнести:

- долговечность;

- устойчивость к влиянию внешних факторов;

- прочность;

- легкость монтажа;

- легкий вес;

- невысокие цены;

- эстетичность.

Технология производства металлочерепицы

К помещению, в котором организовано производство металлочерепицы выдвигается ряд требований:

- температура в помещении выше +4°С;

- площадь цеха должна разделяться на производственную и складскую зону;

- помещение должно вмещать производственную линию со стандартными габаритными размерами 15х2,7х2 м;

- цех должен быть подключен ко всем коммуникациям;

- должны быть организованы подъездные пути для грузовой техники;

- напряжение питающей электросети должно быть трехфазное 380В;

- дополнительно в цеху должна быть установлена грузоподъемная специальная техника;

- пол: ровный, покрытый бетоном.

Полный технологический процесс производства металлочерепицы является слишком трудоемким и сложным, требующий больших мощностей из-за чего доступен только большим заводам.

Для среднего и малого бизнеса подойдет частичное производство, предполагающее изготовление готовых листов металлочерепицы из рулонной стали методом холодного проката.

Технология такого производства металлочерепицы состоит из следующих этапов:

- Разматывание рулона стали оцинкованной;

- Гофрирование листа прокатным станом;

- Штамповка листа с заданным шагом;

- Нарезка гофролиста;

- Укладка в пачки;

- Упаковка в палетты с закреплением на деревянном поддоне.

Листы металлочерепицы на одной линии могут изготавливаться с разными высотой и шириной шага волны, длиной листа и другими параметрами благодаря автоматизации процесса.

Представленная информация позволит правильно выбрать оборудование для производства клееного бруса и гарантирует быструю окупаемость производства.

Изготовление пвх окон — одна из самых прибыльных сфер деятельности. Представленная тут информация поможет Вам открыть бизнес в этой области.

Линия для производства металлочерепицы

Стандартная производственная линия для изготовления металлочерепицы состоит из следующих узлов:

Разматыватель рулонов;

Разматыватель рулонов;- Прокатный (профилегибочный) стан;

- Пресс формовочный;

- Ножницы-гильотины;

- Приемник;

- Поддон для готовых листов металлочерепицы;

- Кран подъемный;

- Пульт управления.

Оборудование, которое используется для изготовления металлочерепицы

Производство металлочерепицы осуществляется на стандартном наборе оборудования. На рынке представлен широкий ассортимент оборудования по производству металлочерепицы, отличающихся между собой как в цене, так и в технических возможностях агрегатов. Есть возможность приобрести как каждый элемент производственной линии отдельно, так и в комплексе.

Разматыватель рулонов используется для установки, разматывания и подачи стального профиля на прокатный стан. К основным техническим характеристикам относят: потребляемую мощность, ширину и диаметр рулона, грузоподъемность и режим работы. Разматыватель может быть механическим, электромеханическим, консольным. Многие модели имеют возможности обратной смотки, контроля петли и оснащены тормозом от самораспускания.

Прокатный стан осуществляет гофрирование прямого профиля, придавая ему нужную форму с заданными высотой и шагом волны. Среди основных параметров выделяют потребляемую мощность, ширину и толщину обрабатываемого листа, количество клетей, массу и габаритные размеры, а также скорость проката. Скорость проката зависит от комплектации агрегата. В базовой комплектации прокатный стан укомплектован асинхронным двигателем, а для увеличения скорости проката на улучшенных моделях устанавливают сервомотор.

Пресс формовочный является штамповочным устройством, которое формирует ребра жесткости на предварительно гофрированном профиле. Этот узел производственной линии состоит из непосредственно пресса, штампа и гидростанции. Пресс формирует ступени на листе. Штамп производится под определенный диапазон толщин обрабатываемой стали. Гидростанция подает в гидроцилиндры масло под высоким давлением.

Основные параметры формовочного пресса: цикл штампования одной ступени, установленная мощность, ширина обрабатываемого профиля, давление гидростанции, объем подачи масла гидростанции.

Приемник принимает нарезанные листы металлочерепицы и упаковывает их в пачки. Может быть базовой комплектации, которая предполагает прием по одному листу, и улучшенной модификации, оснащенный штабелером.

Большинство фирм производят приемники с длиной по желанию заказчика. Из этого узла производственной линии готовые пачки поступают в поддон для готовых листов, в котором находятся до тех пор, пока погрузочный кран не совершит их отгрузку в грузовой автомобиль для транспортировки в складскую зону.

Пульт управления служит для подачи команд на все узлы производственной линии для регулирования процесса производства. Большинство линий оснащены автоматизированной системой управления, позволяющей регулировать параметры производства. Автоматизация процесса позволяет на одной производственной линии изготавливать товар с разными параметрами, зависящими от желаний заказчика.

Профили и покрытия металлочерепицы

Устойчивость к воздействиям внешних факторов и долговечность металлочерепицы обеспечивается качественным многоуровневым покрытием, которое состоит из следующих слоев: оцинковка, антикоррозийная обработка, грунтовка, полимерное покрытие и защитный лак.

Устойчивость к воздействиям внешних факторов и долговечность металлочерепицы обеспечивается качественным многоуровневым покрытием, которое состоит из следующих слоев: оцинковка, антикоррозийная обработка, грунтовка, полимерное покрытие и защитный лак.

Покрытие стали цинком защищает ее от коррозии. Такой показатель как долговечность зависит от количества цинка на квадратный метр.

Для максимального сцепления лакокрасочного покрытия с металлом используется грунтовка. Кроме того грунтовочное покрытие защищает цинк от разрушающих воздействий окружающей среды. Толщина этого слоя влияет на сферу использования металлочерепицы.

Защитить листы металлочерепицы от механических повреждений и агрессивного воздействия окружающей среды позволяет лакокрасочное покрытие, которое может быть из полиэстера, пластизола и особо стойкое покрытие торговой марки ColorcoatPrisma.

Для обеспечения декоративного вида полимерное покрытие может быть как матовым, так и глянцевым. Цветовая гамма самая разнообразная, а также может иметь различные тиснения.

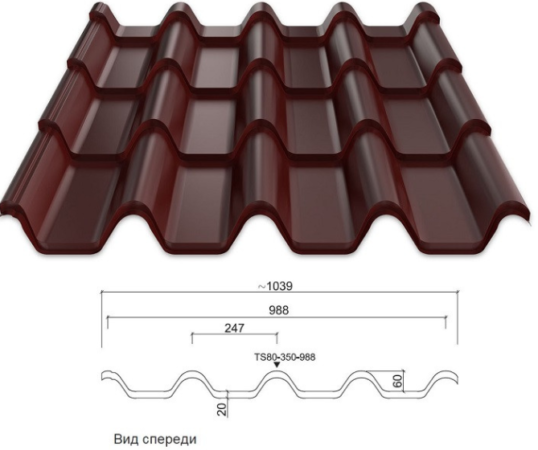

Профиль металлочерепицы относится к эстетическим параметрам. Выделяют такие его разновидности: «Макси», «Монтеррей», «Элит», «Супер Монтеррей», «Каскад» и трапециевидный. Отличаются они между собой шириной, высотой, формой волны, а также шириной листа.

Популярные станки для изготовления металлочерепицы

Завод Инновационного Промышленного Оборудования предлагает хорошую производственную линию с возможностью ее комплектации под заказ покупателя. Основные характеристики предлагаемого оборудования:

1) Разматыватель:

- ширина – 1250 мм;

- наружный диаметр рулона – 750…1500 мм;

- мощность электропривода – 5,5 кВт;

- грузоподъемность – 10 т.

2) Профилегибочный стан:

- ширина листа – 1250 мм;

- толщина листа – 0,5…0,8 мм;

- количество клетей – 13;

- мощность электропривода – 4 кВт;

- скорость прокатки – 15 м/мин.

3) Штамповочное устройство:

- установленная мощность – 22 кВт;

- производительность насоса – 100 л/мин;

- давление – 16 бар;

- глубина формовки – 0…30 мм.

4) Ножницы-гильотины:

- ход ножа – 94 мм;

- максимальная толщина листа – 0,8 мм;

- максимальная ширина листа – 1200 мм;

- число хода ножа за минуту – 50.

Как оснастить автомобильную мойку? Здесь Вы найдете всю информацию об оборудовании для автомоек.

Что нужно для открытия автосервиса? Какое оборудование нужно? Вся информация тут.

Информация, представленная на http://buisiness-oborudovanie.com/krasota-i-zdorove/oborudovanie-dlya-stomatologii/, поможет Вам открыть собственный стоматологический кабинет.

Фирма «Альта-Транс» предлагает качественное оборудование:

1) Разматыватель:

- грузоподъемность – 8 т;

- мощность привода – 1,5…2,2 кг;

- режим работы – ручной, автоматический и реверсный;

- автоматическое регулирование количества разматываемого материала.

2) Прокатный стан:

- привод электромеханический от серводвигателей, мощность каждого – 2,2 кВт;

- скорость проката – 8 м/мин;

- два варианта крепления валов.

Липецкий завод профилегибочного оборудования изготавливает автоматические линии для производства металлочерепицы и предлагает широкий ассортимент прокатных станов для изготовления двенадцати видов профилей. Потребляемая мощность профилегибочной установки 7,5 кВт — в станках с 13, 15,16 и 18 клетями и 15 кВт — в станках с 28 клетями. Также завод выпускает автоматизированные системы управления, сводящие минимизацию человеческого фактора, обеспечивает высокую точность производства и контроль над режимом работы и отслеживание аварийных ситуаций. Этот завод выпускает оборудование, как в базовой, так и в улучшенной комплектации.

Какую линию для производства металлочерепицы выбрать, решать только Вам. Надеемся, что наши советы Вам помогут.

Металлочерепица является качественным и удобным в использовании строительным материалом. Ее изготовление осуществляется из рулонной оцинкованной стали на специальных производственных линиях. Простота и автоматизация процесса делает производство металлочерепицы выгодной идеей для собственного бизнеса.

Видео про изготовление металлочерепицы

Оборудование для производства металлочерепицы (Линия для металлочерепицы или станок)

На высокотехнологичном рынке разработчиков и производителей сложнейшего профилегибочного и нестандартного промышленного оборудования компания «Провоборудование-Л» не первый год уверенно занимает лидирующие позиции. С момента своего основания и до настоящего времени во главу угла на предприятии ставят безупречное качество выпускаемых станков, их высочайшую техническую оснащенность и внедрение самых последних инновационных решений. При этом большое внимание уделяется не только производственному циклу, но и обслуживанию клиентов. Любое оборудование, в том числе и линия (станок) для металлочерепицы, имеют самую полную комплектацию и при желании могут поставляться «под ключ», с полным монтажом, настройкой и осуществлением пуско-наладочных работ.

Все оборудование для производства металлочерепицы имеет очень высокую производительность, которая может достигать семи метров готового изделия за одну минуту. Специалисты нашего предприятия осуществляют не только установку и запуск станка для металлочерепицы и всех сопутствующих узлов производственной линии, но и обеспечивают квалифицированное первичное обучение персонала и сервисное обслуживание оборудования.

Чем комплектуется линия для производства металлочерепицы «под ключ»?

Оборудование для металлочерепицы «под ключ», поставляемое компанией «Профоборудование-Л», включает в себя следующие элементы:

- Двухопорный либо консольный разматыватель металлического рулона грузоподъемностью 10 тонн и мощностью 5,5 киловатт.

- Дисковые электромеханические ножницы, обеспечивающие аккуратную и точную резку металла в случае необходимости замены рулона.

- Профилегибочный стан — «сердце» линии для производства металлочерепицы. Это — один из двух главных механизмов, которые отвечают за внешний вид и размер готового изделия. На профилегибочном стане происходит профилирование листа холодным давлением. Станина устройства может иметь типовую и усиленную конструкцию для более высокой надежности, а рабочие валы изготовлены из высококачественно стали марки 45 и 40Х.

- Гидравлический пресс повышенной производительности — станок для производства металлочерепицы заданного размера, на котором осуществляется штамповка металлочерепицы и использованием особых штампов, производимых на электроэррозионном станке.

- Гильотинные гидравлические ножницы.

- Система автоматического управления линией для металлочерепицы, спроектированная на базе электронных компонентов ведущих мировых производителей — Schneider, Delta, Siemens и др.

В совокупности все эти узлы и составляют все необходимое оборудование для производства металлочерепицы. Для повышения производительности линии, повышения качества металлочерепицы и упрощения некоторых производственных процессов дополнительно могут быть поставлены и дополнительные технологические модули — ламинаторы, загрузочные тележки и пр.

Почему стоит выбирать оборудование для металлочерепицы производства компании «Профоборудование-Л»?

Как уже говорилось, во главу угла все 15 лет своего существования мы всегда ставим качество, надежность и производительность всего выпускаемого оборудования. Достигать эталонных качественных показателей нам помогают специалисты собственного конструкторского бюро, неустанно работающие над новыми модификациями оборудования, делая его еще более производительным и экономически эффективным. Именно поэтому наше оборудование для металлочерепицы, как и другие станки, имеют безупречную репутацию не только среди производственных предприятий, но и в тесном кругу коллег-конкурентов, которые отдают должное всем разработкам специалистов «Профоборудования».

А грамотный маркетинг и осознанный упор на долгосрочное, стратегическое сотрудничество и партнерство позволяет нам формировать самые выгодные ценовые предложения и осуществлять продажи оборудования и его обслуживание на самом высоком уровне.

«Профоборудование-Л» — безукоризненные линии для производства металлочерепицы по взвешенной и разумной цене.

Профилегибочное оборудование для производства металлочерепицы

ГК «БОРА» с 2006 года производит и поставляет в регионы РФ оборудование для производства металлочерепицы — автоматизированные линии для прокатки и штамповки всех популярных видов («Дюна», «Каскад», «Монтеррей», «Адамант») и перспективных новинок («Геркулес», «Андалузия»).

Линии металлочерепицы производятся в различных комплектациях исходя из нужд заказчика.

Металлочерепица — один из самых востребованных кровельных материалов, спрос на который на строительном рынке только растет. Оборудование металлочерепица от ГК «БОРА» отличается высоким уровнем производительности (не менее 5,4 и до 9 пог.м/мин) при исключительной точности штамповки и стыковки листов.

Специфика оборудования для производства металлочерепицы от гк «БОРА»

— прокатные валки и клети, входящие в состав прокатного стана автоматизированных линий, располагаются по последовательной схеме и их число увеличено — за счет чего обеспечена точность геометрических параметров профиля;

— число профилирующих клетей — не менее 19, так что линия металлочерепицы может работать на металлическом сырье толщиной листа от 0,37 мм до 0,6 мм;

-термоупрочненный HRC 56-58 штампующий инструмент пресса обеспечивает в разы больший запас эксплуатационного ресурса;

— гидро-приводы и гильотинные ножи могут работать в режимах экстремальной нагрузки при полной загрузке линии;

— в комплектации линий — сервоприводы с безлюфтовыми редукторами SewEurodrive, что гарантирует идеальную геометрию штампуемого профиля. Величина возможного допуска — не более ±0,2 мм.

Каждый станок для металлочерепицы собирается из комплектующих, получаемых от лучших отраслевых производителей. Вся техника нашего производства предназначена для работы в режиме интенсивной эксплуатации.

Современное ПО, которым снабжаются станки для металлочерепицы, обеспечивает их работу в режиме информационного обмена с управляющим сервером, с возможностью сохранения и использования архива заданий.

Заказчики могут выбрать один из предлагаемых вариантов комплектации оборудования металлочерепицы: «Стандарт», «Стандарт +» и «Премиум».

преимущества линий металлочерепицы от гк «БОРА»

— возможно профилирование и штамповка металла — от 0,37-0,6 мм;

— производительность оборудования для производства металлочерепицы доходит до 9 погонных метров профиля в минуту;

— минимальная потребность в обслуживающем персонале при стабильно высокой производительности;

— в состав линий введены современные сервоприводы и редукторы известной марки SewEurodrive;

— в дополнительной опции программное обеспечение поддерживает накопление неограниченного архива документов, постоянный двусторонний информационный контакт с главным производственным сервером.

Академия «БОРА»

Представленная информация позволит правильно выбрать оборудование для производства клееного бруса и гарантирует быструю окупаемость производства.

Представленная информация позволит правильно выбрать оборудование для производства клееного бруса и гарантирует быструю окупаемость производства. Разматыватель рулонов;

Разматыватель рулонов; Как оснастить автомобильную мойку? Здесь Вы найдете всю информацию об оборудовании для автомоек.

Как оснастить автомобильную мойку? Здесь Вы найдете всю информацию об оборудовании для автомоек.